Оптимизированный процесс изготовления лопаточного моноблочного диска абразивной струей воды

Иллюстрации

Показать всеИзобретение относится к изготовлению моноблочного лопаточного диска путем его резания абразивной струей. Осуществляют непрерывное вырезание детали, проходящей через всю толщину блока материала в форме диска, с помощью эжекционной головки, расположенной напротив первой наружной поверхности блока. Непрерывное вырезание выполняют с образованием соединительной линии между второй наружной поверхностью блока, противоположной первой поверхности, и вырезанной поверхностью упомянутого блока. Осуществляют по меньшей мере одно вырезание детали, проходящей только на части толщины блока и включающей по меньшей мере часть упомянутой соединительной линии, с помощью упомянутой эжекционной головки, расположенной напротив второй наружной поверхности блока. В результате увеличивается скорость резания абразивной струей деталей. 8 з.п. ф-лы, 5 ил.

Реферат

Область техники, к которой относится изобретение

Данное изобретение относится, в общем, к области изготовления моноблочных лопаточных дисков, предпочтительно для газотурбинных двигателей летательных аппаратов.

Предшествующий уровень техники

Для выполнения моноблочных лопаточных дисков, также названных "МЛД" или "blisk" (облопаченные объединенные диски) на английском языке, можно использовать этап резания абразивной струей воды блока материала, обычно сопровождаемый одним или более этапами фрезерования.

Использование этапа резания абразивной струей воды, предшествующего фрезерованию, помогает уменьшать время и стоимость изготовления по отношению к процессу, основанному исключительно на фрезеровании. Это объясняется в частности тем, что такой процесс изготовления требует удаления приблизительно 75% материала от исходного блока до конечного с МЛД. Удаление большего количества этого материала резанием абразивной струей фактически уменьшает время изготовления, а также ограничивает износ фрез.

Обычно, этап резания абразивной струей воды состоит по существу из резания детали чрезвычайно сложной формы по всей толщине исходного блока. Это резание фактически придерживается сложной траекторией, названной пятикоординатной, с целью резания детали скрученной или винтообразной формы, подобной форме межлопаточного промежутка.

Недостаток такого этапа состоит в том, что на стабильность абразивной струи воды резко воздействует сложная природа траектории этой струи и значительная толщина, подлежащая резанию, поскольку качество струи прогрессивно ухудшается от входа к выходу. Чтобы свести к минимуму эту проблему стабильности струи, оказывается необходимым резать на относительно низких скоростях, объясняемых кроме того значительными временами выполнения операции.

Продолжительность выполнения этого этапа резания абразивной струей воды также значительно продлевается необходимостью удаления вручную деталей скрученной формы, остающихся заклиненными в блоке материала после резания.

Цель изобретения

Таким образом, цель изобретения состоит в том, чтобы по меньшей мере частично исправить упомянутые выше недостатки, относительно выполнения предшествующей техники.

Для выполнения этого целью изобретения является процесс, изготовления моноблочного лопаточного диска, содержащий этап резания абразивной струей воды блока материала в общей форме диска, выполненного так, чтобы удалять материал из блока на уровне межлопаточного промежутка для образования заготовок лопаток, проходящих радиально от ступицы, причем упомянутый этап резания абразивной струей воды, выполненный посредством инструмента, содержащего эжекционную головку с абразивной струей воды, содержит:

- непрерывное вырезание детали с эжекционной головкой инструмента, расположенной напротив первой наружной поверхности блока, причем деталь, проходит через всю толщину блока, причем упомянутое непрерывное вырезание образует соединительную линию между второй наружной поверхностью блока, противоположной первой поверхности, и поверхностью упомянутого блока, вырезанной абразивной струей воды, сопровождаемое

- по меньшей мере одним вырезанием детали с упомянутой эжекционной головкой, расположенной напротив второй наружной поверхности блока, при этом деталь проходит только на части толщины блока и включает по меньшей мере часть упомянутой соединительной линии.

Изобретение по существу завершается надежным этапом резания абразивной струей воды для получения усовершенствованных заготовок лопаток, и уменьшается продолжительность выполнения этого этапа резания абразивной струей воды, что объясняется, очевидно, уменьшением продолжительности выполнения всего процесса изготовления.

Сначала следует отметить тот факт обеспечения по меньшей мере одного усовершенствованного резания такого, как описано выше, из второй наружной поверхности блока материала, и вырезания зоны блока, ранее полученного упомянутым непрерывным вырезанием. Эта конкретная зона является такой, которая обычно более всего подвергается эффекту отклонения абразивной струи воды, встречающемуся во время упомянутого непрерывного вырезания, так как она является выходной струей. Но так как эту конкретную зону переделывают из второй наружной поверхности блока, допускается существенное отклонение струи во время непрерывного резания без нанесения вреда. Таким образом, упомянутое непрерывное вырезание можно выполнять на высокой скорости резания.

Кроме того, из-за использования одного или большего количества усовершенствованных резаний, первое резание можно выполнять в соответствии с более простой траекторией, например, принимающей форму трехкоординатного резания. Простота траектории укрепляет стабильность струи, и, следовательно, подтверждает пригодность использования высокой скорости резания для этого первого непрерывного резания.

Относительно каждого усовершенствованного резания, выполненного из второй поверхности блока, тот факт, что им управляют на уменьшенной толщине блока, укрепляет стабильность струи, и таким образом уменьшает эффект отклонения струи. Таким образом, скорость резания также может быть высокой, и точность резания увеличивается.

Кроме того, следует отметить, что одно из основных преимуществ настоящего изобретения состоит в том, что такое выполнение резаний абразивной струей воды из двух наружных поверхностей блока материала, обеспечивает лучшую доступность. Оно создает заготовки лопаток, самые близкие к окончательным сторонам, и таким образом уменьшает время выполнения операции последующих событий фрезерования, когда они оказываются необходимыми. Кроме того, общее время изготовления МЛД предпочтительно уменьшается.

Кроме того, эту усовершенствованную доступность поверхностей, подлежащих резанию, не только используют, чтобы улучшать полученные заготовки лопаток, но также и ориентировать струю наилучшим возможным способом относительно каждой поверхности, подлежащей резанию, укрепляя надежность процесса.

Предпочтительно, во время упомянутого этапа резания абразивной струей воды, нацеленного на получение всех межлопаточных промежутков, последовательно выполняют следующее:

- все вырезы с упомянутой эжекционной головки, раположенной против первой поверхности блока;

- относительный сдвиг между блоком и эжекционной головкой, чтобы направлять последнюю напротив второй наружной поверхности блока; и

все вырезы с упомянутой эжекционной головкой, расположенной напротив второй поверхности блока.

Это оптимизирует продолжительность выполнения этапа резания абразивной струей воды. Предпочтительно, упомянутый относительный сдвиг между блоком и эжекционной головкой выполняют, переворачивая блок.

Предпочтительно, упомянутый этап резания абразивной струей воды выполняют так, что по меньшей мере одна предназначенная для вырезания деталь во время усовершенствованного резания выходит из блока автоматически под силой тяжести. Это ограничивает количество вмешательств оператора во время этапа резания абразивной струей воды, даже для более оптимизированного времени выполнения. В этом отношении, обеспечивают падение рассматриваемых деталей, таких как деталь, полученная во время первого резания, под силой тяжести, когда они отделяются от блока, без последующей необходимости перемещения.

Предпочтительно, что для того, чтобы еще ограничивать количество вмешательств оператора, упомянутый этап резания абразивной струей воды выполняют так, что по меньшей мере для одной предназначенной для вырезания детали во время усовершенствованного резания и оставления блокированной в ее связанном межлопаточном пространстве после ее вырезания, упомянутую деталь разделяют, посредством резания абразивной струей воды, по меньшей мере на две подлетали, способные выходить из блока автоматически под силой тяжести.

Как упомянуто выше, каждое усовершенствованное резание является предпочтительно пятикоординатным резанием.

Непрерывное резание является предпочтительно трехкоординатным резанием. Это уменьшает продолжительность, взятую для выполнения этапа резания абразивной струей воды, вследствие того, что непрерывное вырезание приводит к детали, которая может быть легко освобождена автоматически под силой тяжести, без необходимости вмешательства оператора. Этой функциональной возможности достигают определенным размещением блока, предпочтительно выполненного горизонтально, но прежде всего, из-за цилиндрической природы детали, полученной трехкоординатным резанием. Поскольку количество межлопаточных промежутков является существенным на МЛД, время, полученное в результате автоматического падения этих деталей, является значительным.

Кроме того, простота траектории непрерывного резания укрепляет стабильность струи, и, следовательно, оказывается благоприятной для использования высокой скорости резания для этого первого непрерывного резания.

Однако, пятикоординатное резание является выполнимым для этого непрерывного резания, не выходя при этом за рамки объема изобретения.

Предпочтительно, упомянутый этап резания абразивной струей воды блока материала выполняют, чтобы образовывать заготовки лопаток, проходящие радиально от ступицы, сохраняя материал, образующий соединительное средство по меньшей мере между двумя непосредственно последовательными заготовками лопаток, причем упомянутое соединительное средство размещают на расстоянии радиально от упомянутой ступицы.

Поэтому, этот предпочтительный вариант осуществления является замечательным тем, что он обеспечивает, во время этапа резания абразивной струей воды, формирование соединительного средства по меньшей мере между двумя заготовками лопаток, и предпочтительно между всеми этими заготовками лопаток. Это строго ограничивает, или даже устраняет, деформации и колебания лопаток во время их изготовления, учитывая, что они все еще поддерживаются механически материалом исходного блока.

Эту особенность предпочтительно применяют к различным инструментам высоких скоростей продвижения, уменьшая время изготовления, не ухудшая качества готового МЛД. Кроме того, уменьшение времени изготовления и уменьшение колебаний лопаток во время их изготовления замедляют износ инструментов, в частности износ фрезерных станков, предпочтительно ограничивая издержки производства.

Предпочтительно, этап резания абразивной струей воды выполняют так, что упомянутые соединительные средства объединяют, чтобы соединять много заготовок лопаток, строго больше чем три, предпочтительно непосредственно последовательных. Однако, можно рассматривать несколько наборов непосредственно последовательных соединенных заготовок, но с наборами, не соединенными. Независимо, можно приспосабливать количество заготовок лопаток, поддерживаемых вместе соединительными средствами, и расположением последних на заготовках.

Согласно предпочтительному выполнению, этап резания абразивной струей воды выполняют так, что упомянутые соединительные средства по существу образуют кольцо, предпочтительно центрированное на оси диска. Это кольцо предпочтительно продолжается более чем на 360°, причем дополнительно прерываемое исключительно заготовками лопаток, которые оно соединяет. Однако, как упомянуто выше, это кольцо не может быть полностью закрыто, и определенно не может соединять некоторые непосредственно последовательные заготовки.

Однако, этап резания абразивной струей воды предпочтительно выполняют так, что упомянутое кольцо объединяет все заготовки лопаток, каждая из которых предназначена, чтобы впоследствии составить лопатку МЛД. В таком случае это предпочтительно обеспечивает, что этап резания абразивной струей воды выполняют таким способом, что упомянутое кольцо объединяет верхние части заготовок лопаток. Кроме того, кольцо образует периферийный кольцевой участок предназначенного для резания блока, с заготовками лопаток, продолжающимися радиально к внутренней части от этого кольца, в направлении диска.

Предпочтительно, процесс также содержит:

- этап фрезерования заготовок лопаток, выполненных для создания профильных болванок лопаток; и

- этап чистового фрезерования болванок лопаток для изготовления лопаток в чистовом профиле.

Предпочтительно, материал, образующий соединительные средства, остается до конца этапа чистового фрезерования, после чего этот материал удаляют. Однако, этот материал можно удалять раньше, не выходя при этом за рамки объема изобретения.

Конечно, в процессе можно использовать другие классические этапы согласно изобретению, такие как:

обточка блока материала до этапа резания абразивной струей воды;

- полировка и/или струйная очистка лопаток после этапа чистовой обработки;

- резание лопаток в длину;

- и балансировка МЛД.

Предпочтительно, упомянутый моноблочный лопаточный диск имеет диаметр больший или равный 800 мм. В этом отношении определено, что присутствие соединительных средств, поддерживающих лопатки между ними во время изготовления, обеспечивает МЛД большего диаметра, подлежащие изготовлению, с длинными лопатками, поскольку деформации и колебания оттуда уменьшаются, или даже устраняются. Предпочтительно, лопатки имеют минимальную длину 150 мм.

Предпочтительно, упомянутый моноблочный лопаточный диск имеет диск толщиной более или равный 100 мм. Однако он может иметь толщину порядка 160 мм, или даже больше, из-за высокой производительности, достигаемой способом абразивной водоструйной резки. Эта толщина также соответствует по существу расстоянию, на которое каждая лопатка продолжается, приложенному по оси МЛД, между передней кромкой и задней кромкой.

Предпочтительно, лопатки моноблочного лопаточного диска скручивают, угол скручивания продолжается на 45° или даже больше.

Предпочтительно, упомянутый блок используемого материала выполняют из титана или одного из его сплавов.

Предпочтительно, упомянутый моноблочный лопаточный диск является моноблочным лопаточным диском для газотурбинного двигателя летательного аппарата.

Еще более предпочтительно, упомянутый моноблочный лопаточный диск является моноблочным лопаточным диском ротора или компрессора турбины газотурбинного двигателя летательного аппарата.

Другие преимущества и характеристики изобретения выявятся из следующего подробного не ограничивающего описания.

Краткое описание чертежей

Это описание будет дано в отношении прилагаемых чертежей, на которых:

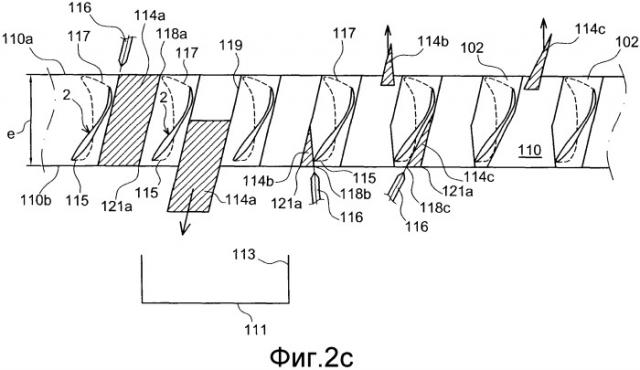

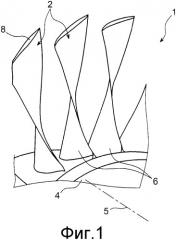

фиг. 1 иллюстрирует частичный вид в перспективе моноблочного лопаточного диска для газотурбинного двигателя, способного к получению посредством использования процесса изготовления в соответствии с данным изобретением;

фиг. 2а-2g иллюстрируют виды, в общем, поясняющие этап резания абразивной струей воды процесса изготовления; и

фиг. 3-5 иллюстрируют виды, в общем, поясняющие последовательные этапы процесса изготовления.

Подробное описание предпочтительных вариантов изготовления

Обращаясь прежде всего к фиг. 1, отметим, что на ней показан моноблочный лопаточный диск 1, подлежащий получению посредством использования процесса изготовления согласно данному изобретению. Он предпочтительно разработан, чтобы составлять ротор компрессора или турбины газотурбинного двигателя летательного аппарата.

Моноблочный лопаточный диск, в дальнейшем названный МЛД, который подлежит изготовлению процессом, образующим цель изобретения, имеет большие размеры, и конкретно имеет диаметр, больший или равный 800 мм, лопатки 2 длинной, по меньшей мере равной 150 мм, и ступицу 4 толщиной "е", большей или равный 130 мм. Кроме того, лопатки, служащие опорой ступицы 4 центральной оси 5, по существу закручивают, впоследствии угол закручивания может достигать 45° или даже больше. В качестве информации этот угол соответствует воображаемому углу между нижней частью 6 и верхней частью 8 такой лопатки 2.

Предпочтительный вариант осуществления процесса изготовления МЛД 1 будет теперь описан со ссылкой на следующие чертежи.

Прежде всего, блок материала, выполненный из сплава титана, также вызванный "необработанный моноблок" и предпочтительно предварительно подвергнутый машинной обработке, подвергают первому этапу обточки, например, с целью механической обработки этого блока до 1 мм готовых сторон.

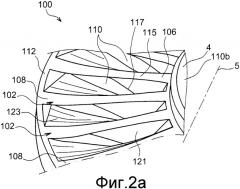

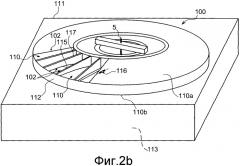

Следующий этап, показанный на фиг. 2а-2g, состоит из резания абразивной струей воды целого блока, чтобы образовать заготовки лопаток, разделенные межлопаточными промежутками.

Для выполнения этого, используют инструмент (не показанный) для резки струей воды под очень высоким давлением, например, 3000 бар, и очень высокой точности, например, шестикоординатный. Это является очень высоким уровнем давления воды, которая передает абразив в оптимизации его режущего эффекта на материал. Подобным способом струю воды создают посредством насадки, выполненной из алмаза или сапфира. Кроме того, смесительная камера добавляет абразив, такой как песок. В этом отношении, фокусирующая пушка гомогенизирует воду и песок, фокусируя последний на зоне, подлежащей резанию. По всему следующему описанию фокусирующая пушка 116 более широко будет названа эжекционной головкой инструмента.

Этот способ абразивной водоструйной резки обеспечивает возможность существенной интенсивности съема материала, а так же хорошей повторяемости. Он оказывается хорошо приспособленным для удаления материала, предназначенного для создания межлопаточных промежутков, полностью проходящих через толщину "е" блока материала по его оси 5.

В этом отношении, на фиг. 2а показана часть блока материала 100, после того как этап резания абразивной струей воды завершен. Таким образом, этот блок имеет заготовки 102 лопатки, продолжающиеся радиально от ступицы 4, то есть, ортогонально центральной оси 5. В общем, резание выполняют в толщине блока 100, чтобы образовать межлопаточные промежутки 110 по периферии между непосредственно последовательными заготовками 102 лопаток.

Кроме того, его выполняют, чтобы образовать соединительные средства между заготовками 102, здесь принимающими форму кольца 112, центрированного на оси 5 и предпочтительно соединяющего все верхние части 108 заготовок 102 лопаток. Поэтому, кольцо 112 составляет периферийный кольцевой участок предназначенного для резания блока 100, и, следовательно, создает внешнее радиальное разграничение межлопаточных промежутков 110.

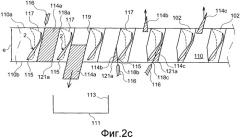

Этот этап резания абразивной струей воды используют, выполняя вырезы, выполненные с эжекционной головкой 116, расположенной напротив первой наружной поверхности 110а блока в форме диска, затем выполняя вырезы, выполненные с эжекционной головкой 116. Расположенной напротив второй наружной поверхности 110b этого того же блока, напротив первой наружной поверхности 110а.

Для управления вырезанием из первой наружной поверхности 110а, блок 100 надежно закрепляют, съемным образом, на опоре 111, чтобы он принял по существу горизонтальное положение, то есть, с ее осью 5 по существу ортогональной основанию, как показано на фиг. 2b. Опора 111 имеет контейнер 113, открытый к верху, предназначенный для сбора вырезанных деталей, которые выходят автоматически под силой тяжести из блока 100. Таким образом, во время этих событий резания вторую наружную поверхность 110b размещают против опоры 111.

Для управления вырезанием из второй наружной поверхности 110b, блок 100 освобождают от опоры 111, поворачивают на 180°, затем повторно прикрепляют к этой опоре 111 с первой наружной поверхностью 110а, расположенной против последней, и второй наружной поверхностью 110b, ориентированной вверх для взаимодействия с эжекционной головкой 116 инструмента, перемещающейся над блоком 110.

Следует отметить, что в иллюстрированном предпочтительном варианте осуществления переднюю кромку 115 заготовок 102 лопаток располагают к стороне второй наружной поверхности 110b, тогда как их заднюю кромку 117 располагают к стороне первой наружной поверхности 110а.

Предусмотрено делительно-поворотное средство (не показано) для точного размещения блока 100 на опоре 111, в его двух положениях, для большей надежности процесса.

Обращаясь теперь к фиг. 2 с, отметим, что первый вырез, который выполняют из первой наружной поверхности 110а, стремится удалять первую деталь материала 114а, продолжающуюся по существу цилиндрически, поскольку она образуется так называемым трехкоординатным резанием, во время которого эжекционная головка, таким образом, только перемещается по трем осям перемещения, ортогональным друг другу. В этом случае, одна из этих трех осей составляет продольную ось цилиндрической формы полученной детали 114а, которая продолжается над всей толщиной блока 100. Следует отметить, что, поскольку инструмент имеет шесть осей, он создает трехосную траекторию с любым наклоном эжекционной головки 116, наклоном, который таким образом сохраняется во время всего резания. Как видно из фиг. 2 с, первое трехкоординатное резание выполняют эжекционной головкой струи 116, наклоненной относительно вертикали так, чтобы она была ориентированной по существу параллельно готовому желаемому межлопаточному промежутку. Путем индикации, также следует отметить, на этом чертеже, что лопатки 2, подлежащие изготовлению, были показаны на виде сверху, с их верхней частью сплошными линиями.

Этот первый вырез, выполняемый на высокой скорости, за счет его простой траектории, имеет по существу объем, соответствующий предпочтительно между 40 и 80% конечного объема связанного межлопаточного промежутка 110, полученного на завершении этапа резания абразивной струей воды.

Обращаясь теперь к схематичной иллюстрации фиг. 2d, показывающей задние кромки 117 двух последовательных заготовок лопаток, подлежащих получению, очевидно, что первое трехкоординатное действие резания фактически стремится вырезать первую деталь материала 114а посредством перемещения эжекционной головки струи вдоль замкнутой линии 118а, проходящей около ступицы 4, и около радиального внешнего конца блока, не достигая последнего, чтобы оставить материал для образования кольца. В целом, линия 118а имеет форму прямоугольника по той причине, что одна из длин следует настолько близко, насколько это возможно за задней кромкой 117 одной из двух лопаточных заготовок, а другая длина которой является такой, что выход струи осуществляется на разумном расстоянии от передней кромки других двух лопаточных заготовок.

Как только линия 118а замыкается, подразумевая окончание первого этапа резания и отделение первой детали 114а от блока 100, эта деталь 114а выходит автоматически под силой тяжести от этого самого блока. Фактически, как показано на фиг. 2с, под действием одной только силы тяжести деталь 114а соскальзывает в направлении эжекционной головки 116, относительно соединительного отверстия 119, которое ее освобождает, когда она падает. Она заканчивает свое падение в точно расположенный контейнер 113, и таким образом не требует никакого вмешательства оператора.

Как видно из этого же чертежа, в любой секции, ортогональной радиальному направлению, первая деталь 114а принимает полную форму параллелограмма по той причине, что эти две противоположные стороны, продолжающиеся по толщине блока, проходят соответственно около двух непосредственно последовательных лопаток 2, получаемых, после того как процесс завершен.

Следует отметить, что этому непрерывному резанию могут дополнительно предшествовать одно или более других резаний. Точно так же это первое непрерывное резание может иметь пятикоординатный тип, а не трехкоординатный тип, не выходя при этом за рамки объема изобретения.

Затем, блок 100 возвращают к его опоре для создания усовершенствованных резаний абразивной струей воды из второй наружной поверхности 110b. Таким образом, эти резания улучшают форму межлопаточных промежутков 110, один из которых показан на фиг. 2е, например, такой как получен после первого непрерывного резания. Таким образом, усовершенствованные резания подходят ближе всего к окончательным сторонам.

В этом отношении, непрерывное резание, выполненное из первой наружной поверхности 110а, открывает соединительную линию 121а между второй наружной поверхностью 110b и поверхностью блока, вырезанного абразивной струей воды. Из-за трехкоординатной природы непрерывного резания, эта соединительная линия 121а имеет форму, по существу идентичную форме линии 118а резания, открытой на первой наружной поверхности 110а блока.

Все усовершенствованные вырезы предпочтительно имеют сложные формы, известные как пятикоординатные, то есть, траекторию получают с помощью перемещения эжекционной головки не только согласно трем степеням свободы перемещения, но также и согласно двум степеням свободы вращения. Кроме того, эти усовершенствованные вырезы выполняют только на части толщины блока таким способом, чтобы удалять детали, каждая из которых объединяет по меньшей мере одну часть соединительной линии 121а.

Поэтому, это приводит к тому, что один из этих двух параметров, ограничивающий в показателях стабильности струи, конкретно толщину резания и сложность траектории, сохраняется для первого резания и усовершенствованных резаний, которые обеспечивают возможность использования высоких скоростей резания для каждого из этих двух типов резаний.

Прежде всего, каждое усовершенствованное резание вырезает определенную зону блока, ранее полученную непрерывным резанием, зону, которая наиболее обычно подвергается эффекту отклонения абразивной струи воды, встречающемуся во время этого непрерывного резания, как это происходит на выходе струи. Так, поскольку эту определенную зону переделывают из второй поверхности блока, отклонение струи во время непрерывного резания, таким образом, может быть существенным, не являющимся вредным. Таким образом, это непрерывное резание можно выполнять на высокой скорости резания.

Усовершенствованное резание второй детали 114b затем выполняют перемещением эжекционной головки струи вдоль открытой линии 118b, имеющей полную форму U по той причине, что основание прослеживает одну из двух длин соединительной линии 121а, по существу по всему радиальному расстоянию лопаточной заготовки, и по той причине, что эти два ответвления U продолжают до этой линии 121а, чтобы соединиться с ней, как видно на фиг. 2f.

Цель второй детали 114b состоит в том, чтобы удалять материал около передней кромки 115 одной из двух лопаточных заготовок, как показано схематично на фиг. 2с, тогда как цель удаления третьей детали 114с состоит в том, чтобы удалять материал около передней кромки 115 других двух лопаточных заготовок.

Фактически, усовершенствованное резание третьей детали 114с завершается перемещением эжекционной головки струи вдоль открытой линии 118с, имеющей полную форму U по той причине, что основание прослеживает другую длину соединительной линии 121а, по существу по всему радиальному расстоянию лопаточной заготовки, и по той причине, что эти два ответвления U продолжают до этой линии 121а, чтобы соединиться с ней, как видно на фиг. 2f.

Все детали, приходящие от усовершенствованных резаний, предпочтительно падают автоматически под силой тяжести в опорный резервуар. Но в случае сложной формы, деталь может оставаться заблокированной в своем связанном межлопаточном пространстве, после резания. Кроме того, для обеспечения ее освобождения из блока, ее тогда разделяют, разрезая абразивной струей воды на две подлетали, способные выходить из блока автоматически под действием силы тяжести, проходя через межлопаточный промежуток в образовании. Здесь фактически, она находится исключительно под действием силы тяжести, при котором эти две подлетали падают, завершая их падение в опорный контейнер.

Как только все эти резания выполнены, блок теперь имеет только лопатки 102 заготовок, соединенные друг с другом на уровне их верхней части 108, кольцом 112. Тогда этап резания абразивной струей воды завершается.

Таким образом, каждая получающаяся заготовка 102 лопатки имеет верхнюю выпуклую поверхность 121 и внутреннюю вогнутую поверхность 123, как показано на фиг. 2а.

В этом отношении, следует отметить, что каждая из верхних выпуклых поверхностей 121 и внутренних вогнутых поверхностей 123 состоит из участков поверхностей, получающихся от различных резаний. На фиг. 2g схематично показана сегментация каждой из этих двух поверхностей 121, 123, показанных плоскими, каждый поверхностный участок имеет численное значение предназначенной для резания детали, которая раскрывает ее.

Затем, процесс изготовления продолжается посредством использования этапа фрезерования заготовок 102 лопаток, выполняемого, чтобы получать профилированные болванки 202 лопаток. В других показателях цель этого этапа, применяемого, например, посредством пятикоординатной фрезы, состоит в том, чтобы удалять материал, остающийся на заготовках 102 лопаток, чтобы затем подойти настолько близко, насколько это возможно к окончательным сторонам, например, 0,6 мм. Благодаря чрезвычайно усовершенствованной форме заготовок 102, полученной после этапа резания абразивной струей воды, по меньшей мере часть поверхности этих заготовок уже имеет предпочтительный профиль, и таким образом не нуждается в таком фрезеровании.

И здесь, заготовки 102 предпочтительно подвергают механической обработке одну за другой для каждой формы профилированной болванки 202 лопатки, как показано на фиг. 3, также изображающей верхние части 208 болванок 202, соединенные кольцом 112, кроме того образующим периферийный кольцевой участок блока 100.

Затем процесс продолжается этапом, который удаляет кольцо 112, соединяющее заготовки 112. Этот этап выполняют любым подходящим способом, таким как проволочное резание или фрезерование. В этом отношении, фиг. 4 схематично показывает отделение кольца 112 от остальной части блока 100, разрывом связи между этим кольцом 112 и верхними частями 208 болванок. Как только все эти по существу периферийные разрывы 228 выполнены, кольцо можно эффективно извлекать из блока относительным сдвигом по оси 5 в отношении последнего. Таким образом, кольцо 112 рассматривают как извлеченное. И здесь также, в качестве альтернативы, процесс можно продолжать удалением кольца 112 просто путем удаления участков последнего, расположенных между болванками 202, при этом других участков, расположенных на радиальном конце этих болванок, тогда остаются, например, далее полученной составляющей части верхних частей лопаток. Требуемые разрывы больше не являются по существу периферийными, как разрывы 228 фиг. 2d, а по существу радиальными, и все еще в толщине блока.

Затем используют новый этап фрезерования, так называемый заключительный этап, нацеленный на получение, посредством фрезерования, лопатки 2 заключительного профиля, из болванок 202. Инструмент, используемый для обеспечения возможности более точной механической обработки, обеспечивает окончательные стороны, и таким образом, создает лопатки 2, как показано в правой части фиг. 5.

На этой стадии процесса блок оставшегося материала имеет объем, менее 25% объема этого же блока, такого как представлено как раз перед запуском этапа резания абразивной струей воды, конкретно сразу после вышеупомянутого этапа обточки.

Кроме того, процесс можно продолжать одним или более классическими этапами, включающими в себя, как показано выше, этапом полировки, этапом струйной очистки, этапом резания лопатки в длину и/или этапом балансировки МЛД.

Конечно, эксперты могут выполнять различные модификации к изобретению, которое только что было описано, исключительно путем неограничивающих примеров.

1. Способ изготовления моноблочного лопаточного диска (1), включающий этап резания абразивной струей воды блока материала (100) в общей форме диска для удаления материала из блока на уровне межлопаточных промежутков (110) с образованием заготовки (102) лопаток, проходящих радиально от ступицы (4), причем упомянутый этап резания абразивной струей воды выполняют посредством инструмента, содержащего эжекционную головку (116) и абразивную струю воды, отличающийся тем, что он включает- непрерывное вырезание детали (114а) с помощью эжекционной головки (116) инструмента, расположенной напротив первой наружной поверхности (110a) блока, причем деталь (114a) проходит через всю толщину блока, причем упомянутое непрерывное вырезание образует соединительную линию (121a) между второй наружной поверхностью (110b) блока, противоположной первой поверхности, и поверхностью упомянутого блока, вырезанной абразивной струей воды, сопровождаемое- по меньшей мере одним вырезанием детали (114b, 114c) с помощью упомянутой эжекционной головки, расположенной напротив второй наружной поверхности (110b) блока, при этом деталь (114b, 114c) проходит только на части толщины блока и образует по меньшей мере часть упомянутой соединительной линии (121a).

2. Способ по п.1, в котором во время упомянутого этапа резания абразивной струей воды, направленного на получение всех межлопаточных промежутков, последовательно выполняют следующее:- все резания с эжекционной головкой, расположенной напротив первой наружной поверхности блока (110a),- относительный сдвиг между блоком (100) и эжекционной головкой (116) для направления последней напротив второй наружной поверхности блока и- все резания с упомянутой эжекционной головкой, расположенной напротив второй наружной поверхности (110b) блока.

3. Способ по п.2, в котором упомянутый относительный сдвиг между блоком и эжекционной головкой выполняют переворачиванием блока (100).

4. Способ по п.1, в котором упомянутый этап резания абразивной струей воды выполняют так, что по меньшей мере во время резания одна предназначенная для вырезания деталь выходит из блока автоматически под действием силы тяжести.

5. Способ по п.1, в котором упомянутый этап резания абразивной струей воды выполняют так, что по меньшей мере одну предназначенную для вырезания во время резания деталь, оставшуюся заблокированной в ее связанном межлопаточном промежутке после ее вырезания, разделяют, разрезая абразивной струей воды, по меньшей мере на две поддетали, способные выходить из блока автоматически под действием силы тяжести.

6. Способ по п.1, в котором каждое резание является пятикоординатным резанием.

7. Способ по п.1, в котором каждое резание является трехкоординатным резанием.

8. Способ по п.1, в котором этап резания абразивной струей воды блока материала выполняют так, чтобы образовывать заготовки (102) лопаток, проходящие радиально от ступицы (4) с сохранением материала, образующего соединительное средство (112), по меньшей мере между двумя непосредственно последовательными заготовками лопатки, причем упомянутое соединительное средство располагают с интервалами радиально от упомянутой ступицы.

9. Способ по п.1, дополнительно включающий- этап фрезерования заготовок (102) лопаток, выполняемый для получения профилированных болванок (202) лопаток, и- этап чистового фрезерования болванок (202) лопаток для получения лопаток (2) с окончательным профилем.