Способ нанесения биметаллических покрытий из пластичных металлов на поверхности деталей

Иллюстрации

Показать всеИзобретение относится к области машиностроения и может быть использовано для нанесения противоизносных и антифрикционных покрытий из пластичных металлов на поверхности деталей сочленений транспортно-технологической техники. Способ нанесения биметаллических покрытий на поверхность стальной детали включает перенос пластичных металлов с расходной части натира на обрабатываемую поверхность детали при трении между ними под давлением от радиальной подачи натиров, выполненных с возможностью поступательного и вращательного движения в инструментальном узле. Исходную шероховатость обрабатываемой поверхности детали доводят до уровня номинальной поверхности путем срезания микронеровностей режущими кромками, выполненными на рабочих поверхностях бронзовых натиров. Затем подают в зону обработки технологическую жидкость и прикладывают усилия для радиального перемещения бронзовых натиров до их контакта с деталью, при этом осуществляют нанесение нижнего монослоя из бронзы с одновременной упрочняющей обработкой детали с помощью трения бронзовых натиров в среде технологической жидкости. Верхний монослой из латуни наносят на поверхность нижнего монослоя из бронзы обрабатываемой поверхности детали, при этом верхний монослой наносят путем трения латунных натиров в среде технологической жидкости. Обеспечивается получение качественных противоизносных и антифрикционных покрытий из пластичных металлов, наносимых избирательным переносом при прецизионном трении и обеспечении повышения показателей энергосбережения, эксплуатационного ресурса и безотказной работы. 7 з.п. ф-лы, 5 ил.

Реферат

Изобретение относится к области машиностроения и может быть использовано для нанесения противоизносных и антифрикционных покрытий из пластичных металлов (латуни, бронзы, меди) на поверхности деталей сочленений транспортно-технологической техники.

Из уровня техники известен способ упрочнения поверхности трения детали, в котором параллельно с процессом нанесения покрытия предусмотрена предварительная подготовка поверхности вращающимся инструментом - металлической щеткой, в зону контакта которой с поверхностью детали подают жидкость, образующую материал покрытия и содержащую, мас.%: хлорид меди 4-8, фторированный графит 2-3, ацетамид 5-8, стеариновая кислота 0,5-0,8, вода 10, композиция высокодисперсных порошков меди и никеля 1-1,5 и глицин - остальное, а нанесение покрытия ведут при постоянной асцилляции щетки в направлении, перпендикулярном к оси вращения детали (Патент RU 2138579 C1, МПК6 C23C 23/00, опубл. 1999.09.27).

Недостатком способа является то, что получаемое покрытие по составу, структуре и толщине слоя пленки имеет нестабильный характер. Это обусловлено тем, что базовый состав рецептуры жидкости, образующий материал покрытия, в котором на короткий промежуток времени не может быть стабильно сохранена равномерная концентрация состава по объему жидкости в связи неизбежного разделения состава по фракциям из-за всплытия неметаллических и осаждения на дно металлических компонентов. Известный способ не может гарантировать и обеспечить заявленные показатели по составу, структуре и качеству наносимого покрытия детали. Кроме того, при осуществлении известного способа металлическая щетка при скорости вращения 1500 об/мин (12 м/с) будет распылять в окружающее пространство основную часть объема жидкости, подаваемой в зону контакта с поверхностью детали. Это недопустимо по санитарным нормам и экологическим требованиям. Способ требует повышенной трудоемкости и затрат на исполнение, он мало пригоден для механизации и автоматизации процесса.

В качестве ближайшего аналога выбран способ прецизионного латунирования детали типа втулка, в котором нанесение покрытий пластичных металлов (латуни, бронзы, меди) осуществляют опережающей очисткой от продуктов загрязнения по глубине рельефа микронеровностей обрабатываемой поверхности детали высоконапорной струей технологической жидкости, чем создают плотный прецизионный контакт между расходной частью натирающего ролика и обрабатываемой поверхностью детали, обеспечивающий оптимальные условия нанесения противоизносных и антифрикционных покрытий пластичных металлов на поверхность детали процессом избирательного переноса пластичных металлов с расходной части натирающего ролика при одновременной упрочняющей обработке поверхностно-пластическим деформированием операцией раскатывания роликами, дополнительно повышающей эксплуатационные свойства детали и адгезионное схватывание наносимых пластичных металлов с материалом обрабатываемой детали (Патент RU 2339737 C1, МПК C23C 26/00, опубл. 27.11.2008).

Основным недостатком известного способа является нанесение противоизносных и антифрикционных покрытий из пластичных металлов на предварительно очищенную от продуктов загрязнений микропрофиля шероховатую поверхность детали. Высоты микронеровностей могут значительно превышать толщину наносимого покрытия, при этом смоченные технологической жидкостью изломы вершин микронеровностей в виде свободных частиц совместно с остатками продуктов загрязнений деформационным воздействием инструмента будут спрессованы во впадинах шероховатости обрабатываемой поверхности детали, формируя инородную прослойку между металлами детали и наносимым покрытием, препятствующую проявлению между ними диффузионных процессов, взаимного схватывания контактируемых металлов и межатомных связей, а в целом протеканию избирательного переноса атомов пластичных металлов в зоне трения и других химико-физических явлений. Таким образом, известный способ обеспечивает покрытия недостаточного качества и ограниченного применения.

Задачей настоящего изобретения является устранение вышеуказанных недостатков.

Технический результат заключается в получении качественных противоизносных и антифрикционных покрытий из пластичных металлов, наносимых избирательным переносом ионов (атомов) при прецизионном трении и обеспечении повышения показателей энергосбережения, эксплуатационного ресурса и безотказной работы.

Технический результат обеспечивается тем, что способ нанесения биметаллических покрытий из пластичных металлов на поверхности детали включает перенос пластичных металлов с расходной части натира на обрабатываемую площадь поверхности детали при трении между ними с давлением от радиальной подачи натиров, выполненных с возможностью поступательного и вращательного движения инструментального узла. Исходную шероховатость обрабатываемой площади детали доводят до уровня номинальной поверхности путем срезания микронеровностей режущими кромками, выполненными на рабочих поверхностях бронзовых натиров. Затем подают в зону обработки технологическую жидкость и прикладывают усилия для радиального перемещения бронзовых натиров до их контакта с деталью. При этом осуществляют нанесение нижнего монослоя из пластичных металлов бронзы с одновременной упрочняющей обработкой детали с помощью трения бронзовых натиров в среде технологической жидкости. В зоне контакта нижнего монослоя с номинальной поверхностью детали протекают процессы взаимного диффузионного проникновения металлов детали и нижнего монослоя. Верхний монослой из пластичных металлов латуни наносят на поверхность нижнего монослоя из пластичных металлов бронзы обрабатываемой площади детали. При этом верхний монослой наносят путем трения латунных натиров в среде технологической жидкости. В зоне контакта протекают процессы взаимного диффузионного проникновения металлов нижнего и верхнего монослоев, обеспечивающие высокую прочность схватывания контактируемых монослоев.

В соответствии с частными случаями выполнения способ имеет следующие особенности.

Исходную шероховатость обрабатываемой площади детали доводят до уровня номинальной поверхности путем срезания микронеровностей режущими кромками при давлении 0,3-0,4 МПа на обрабатываемую поверхность детали.

Нижний монослой биметаллического покрытия наносят при давлении 125-150 МПа, оказываемом бронзовыми натирами на обрабатываемую поверхность детали.

Упрочняющую обработку детали осуществляют путем пластического деформирования поверхностного слоя детали глубиной наклепа 200-250 мкм.

Толщина нижнего монослоя биметаллического покрытия составляет 1,5-2,0 мкм.

Верхний монослой биметаллического покрытия наносят при давлении 100-120 МПа, оказываемом латунными натирами на обрабатываемую поверхность.

Толщина верхнего монослоя биметаллического покрытия составляет 1,0-1,5 мкм.

Суммарная толщина верхнего и нижнего монослоев составляет 2,5-3,5 мкм.

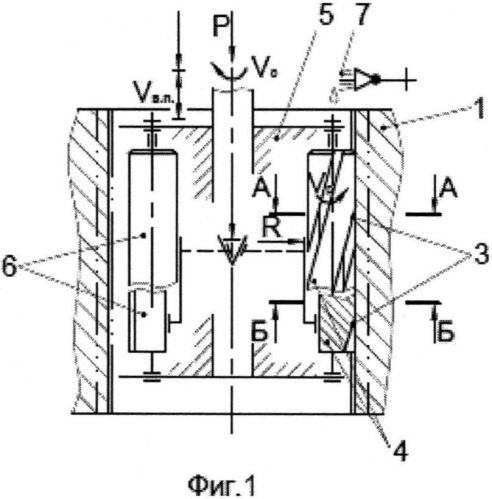

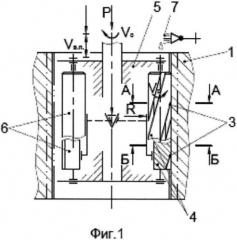

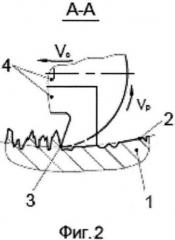

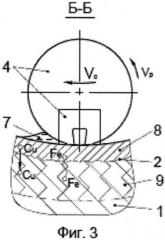

Сущность способа поясняется следующими иллюстрациями:

фиг.1 отображает общий вид схемы доводки обрабатываемой площади детали до уровня номинальной поверхности и нанесения монослоя бронзовыми натирами,

фиг.2 отображает общий вид сечения А-А фиг.1,

фиг.3 отображает общий вид сечения Б-Б фиг.1,

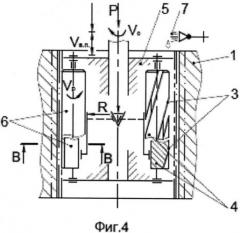

фиг.4 отображает общий вид схемы нанесения монослоя латунными натирами,

фиг.5 отображает общий вид сечения В-В фиг.4.

На иллюстрациях отображены следующие конструктивные элементы:

1 - обрабатываемая деталь;

2 - номинальная поверхность детали;

3 - режущие кромки;

4 - бронзовые натиры;

5 - инструментальный узел;

6 - латунные натиры;

7 - средство подачи технологической жидкости;

8 - нижний монослой;

9 - поверхностный слой материала детали;

10 - верхний монослой.

Способ осуществляют следующим образом. На поверхности обрабатываемой детали 1 формируют биметаллические покрытия с помощью бронзовых натиров 4, выполненных из двойного сплава на основе меди с легирующим компонентом в виде олова, и с помощью латунных натиров 6, изготовленных также из двойного сплава на основе меди с легирующим компонентом в виде цинка.

Нанесение требуемого вида монослойного биметаллического покрытия из пластичных металлов (см. фиг.1 и фиг.4) выполняют после завершения операции доводки обрабатываемой площади (поверхности) детали 1 до уровня номинальной поверхности 2 по схеме фиг.2 путем срезания микронеровностей исходной шероховатости самозатачивающимися режущими кромками 3, расположенными на расходной части бронзовых натиров 4 в виде роликов или брусков, которые радиальными перемещениями в инструментальном узле 5 под действием усилия R (выхаживания) контактируют с обрабатываемой площадью детали 1 и оказывают давление 0,35 МПа на обрабатываемую поверхность детали. Латунные натиры 6 в это время находятся в нейтральном (нерабочем) положении. Они также выполнены в виде роликов или брусков. Процесс доводки обрабатываемой площади детали 1 до уровня номинальной поверхности 2 завершают за 5-6 проходов инструментального узла 5 (фиг.2), имеющего возвратно-поступательную скорость движения Vв.п=0,3-0,4 м/с и вращательную скорость движения Vo=0,8-1,0 м/с. Процесс доводки осуществляют без подачи в зону обработки технологической жидкости из средства подачи технологической жидкости 7.

После завершения операции доводки сохраняют нейтральное положение латунных натиров 6 и скоростей движения инструментального узла 5. Подают из средства подачи технологической жидкости 7 в зону обработки технологическую жидкость. В качестве технологической жидкости используют водный раствор глицерина. Обеспечивают рабочую величину усилия R с радиальным перемещением бронзовых натиров 4 до плотного контакта с номинальной поверхностью 2 детали 1. На поверхность 2 натиры 4 оказывают давление 130 МПа. Проводят нанесение нижнего монослоя 8 из пластичных металлов бронзы процессом трения в среде технологической жидкости, которую подают из средства подачи технологической жидкости 7.

Монослой 8 (один слой) наносят в среде глицерина в режиме избирательного переноса. В зоне трения образуется пленка, в которой реализуется диффузионно-вакансионный механизм деформации с миграцией атомов металлов. Он протекает без накопления дефектов, характерных для усталостного изнашивания. Монослой 8 образуется в зоне трения в результате электрохимических процессов, развивающихся при трении в системе сталь-смазочный материал-медный сплав. Электрохимические процессы, возникающие при трении, приводят к резкому изменению структуры поверхностных слоев материалов. В результате этих процессов в формируемом монослое 8 зарождается большое число вакансий и дислокаций, которое приводит к образованию в зоне контакта суспензии. Суспензия обладает высокой пластичностью и малыми сдвигами сопротивления. Из-за наличия сил молекулярного взаимодействия и схватывания в процессе трения монослой 8 переносится на номинальную поверхность 2. При этом сглаживаются шероховатости и заполняются поры и микронеровности. Монослой 8, выполненный из пластичных металлов бронзы (типа БрАЖМц 10-3-1,5), имеет толщину 1,5 мкм (см. фиг.3) и обеспечивает диффузионно-вакансионный механизм сдвига.

Формирование монослоя 8 сопровождается активизацией процессов взаимного диффузионного обмена и проявления межатомных связей контактируемых металлов наносимого монослоя 8 покрытия и номинальной поверхости 2 детали 1, что обеспечивает высокую степень прочности их взаимного схватывания при одновременном пластическом деформировании поверхностного слоя 9 материала детали 1 глубиной наклепа 200-250 мкм. С завершением процесса нанесения нижнего монослоя 8 биметаллического покрытия детали 1, при кратковременной остановке с отводом бронзовых натиров 4 в нейтральное положение и переводом латунных натиров 6 в рабочее положение радиальным перемещением под действием усилия R до контакта с обрабатываемой поверхностью детали 1 (см. фиг.4). Латунные натиры 6 оказывают давление 120 МПа на поверхность с нанесенным на нее нижнем монослоем 8. При переводе латунных натиров 6 в рабочее положение сохраняют подачу технологической жидкости из средства подачи технологической жидкости 7 и параметров скоростей движений инструментального узла 5. Проводят нанесение латунными натирами 6 верхнего монослоя 10 (один слой) по поверхности нижнего монослоя 8 из пластичных металлов бронзы биметаллического покрытия детали 1. Процесс нанесения верхнего монослоя 10 из пластичных металлов латуни (типа ЛЖМц 59-1-1 (Л70)) отображен на фиг.5.

Верхний монослой 10 также наносят в среде глицерина в режиме избирательного переноса. В зоне трения образуется пленка, в которой реализуется диффузионно-вакансионный механизм деформации с миграцией атомов металлов. Монослой 10 образуется в зоне трения в результате электрохимических процессов. Нижний монослой 8 обладает высокой пористостью и химической активностью, имеет повышенную подвижность дислокаций и не имеет на поверхности окисных пленок. Наносимый на него верхний монослой 10 имеет повышенную адгезию к монослою 8 и хорошо заполняет поры, что обеспечивает его долговечность и снижение коэффициента трения.

Таким образом, происходит формирование верхнего монослоя 10 из пластичных металлов латуни толщиной 1,5 мкм на поверхности нижнего монослоя 8 детали 1. Протекающие при активизации процессы взаимного диффузионного обмена и проявления межатомных связей обеспечивают высокую прочность взаимного схватывания контактируемых металлов монослоев 8 и 10. Верхним монослоем 10 из пластичных металлов латуни биметаллического покрытия сплавов меди детали 1 проводят ускоренную обкатку и приработку начального этапа рабочего периода эксплуатационного цикла в оптимальных условиях трения деталей сочленений, а нижним монослоем 8 из пластичных металлов бронзы и слоем наклепа материала детали 1 обеспечивают снижение энергозатрат в узлах трения и повышенный ресурс рабочего периода эксплуатационного цикла машин.

Настоящий способ испытан в условиях ремонтного производства ТЧ Узловая МЖД при финишной обработке зеркала цилиндровых втулок дизеля 10Д-100 тепловоза. Опытно-производственные испытания и эксплуатация контрольной партии дизеля 10Д-100 с монослойными биметаллическими покрытиями зеркала цилиндровых втулок показали:

- практически 100%-ную противозадирную стойкость цилиндровых втулок по зонам трения верхнего и нижнего поршней в условиях обкатки и эксплуатации;

- снижение времени на обкатку после ремонта в 5-6 раз по показателям компрессии в цилиндрах, развиваемой мощности, удельного расхода топлива и др.;

- повышение межремонтного ресурса цилиндровых втулок на 40-60%;

- экономию топлива на 8-10% из-за снижения коэффициента трения;

- снижение времени простоя из-за отказов и внеплановых ремонтов дизеля в 8-10 раз;

- улучшенные условия сгорания топлива и снижение вредных выбросов в атмосферу.

1. Способ нанесения биметаллических покрытий на поверхность стальной детали, включающий перенос пластичных металлов с расходной части натира на обрабатываемую поверхность детали при трении между ними под давлением от радиальной подачи натиров, выполненных с возможностью поступательного и вращательного движения в инструментальном узле, отличающийся тем, что исходную шероховатость обрабатываемой поверхности детали доводят до уровня номинальной поверхности путем срезания микронеровностей режущими кромками, выполненными на рабочих поверхностях бронзовых натиров, затем подают в зону обработки технологическую жидкость и прикладывают усилия для радиального перемещения бронзовых натиров до их контакта с деталью, при этом осуществляют нанесение нижнего монослоя из бронзы с одновременной упрочняющей обработкой детали с помощью трения бронзовых натиров в среде технологической жидкости, при этом в зоне контакта нижнего монослоя с номинальной поверхностью детали обеспечивается взаимное диффузионное проникновение металлов детали и нижнего монослоя, затем на поверхность нижнего монослоя из бронзы обрабатываемой поверхности детали наносят верхний монослой из латуни путем трения латунных натиров в среде технологической жидкости, при этом в зоне контакта протекают процессы взаимного диффузионного проникновения металлов нижнего и верхнего монослоев, обеспечивающие высокую прочность схватывания контактируемых монослоев.

2. Способ по п.1, отличающийся тем, что исходную шероховатость обрабатываемой поверхности детали доводят до уровня номинальной поверхности путем срезания микронеровностей режущими кромками при давлении 0,3-0,4 МПа на обрабатываемую поверхность детали.

3. Способ по п.2, отличающийся тем, что нижний монослой биметаллического покрытия наносят при давлении 125-150 МПа на обрабатываемую поверхность детали посредством бронзовых натиров.

4. Способ по п.3, отличающийся тем, что упрочняющую обработку детали осуществляют путем пластического деформирования поверхностного слоя детали с глубиной наклепа 200-250 мкм.

5. Способ по п.4, отличающийся тем, что толщина нижнего монослоя биметаллического покрытия составляет 1,5-2,0 мкм.

6. Способ по п.1, отличающийся тем, что верхний монослой биметаллического покрытия наносят при давлении 100-120 МПа на обрабатываемую поверхность посредством латунных натиров.

7. Способ по п.6, отличающийся тем, что толщина верхнего монослоя биметаллического покрытия составляет 1,0-1,5 мкм.

8. Способ по п.7, отличающийся тем, что суммарная толщина верхнего и нижнего монослоев составляет 2,5-3,5 мкм.