Способ формирования наноточек на поверхности кристалла

Иллюстрации

Показать всеИспользование: для формирования наноточек на поверхности кристалла. Сущность изобретения заключается в том, что осуществляют конденсацию на поверхность подложки материала, предназначенного для формирования наноточек, при этом в вакууме получают скол монокристалла, который используют в качестве подложки, на которой создают регулярно расположенные точечные дефекты, для чего наносят на поверхность подложки резист, далее поверхность подложки экспонируют через шаблон электромагнитным излучением, после чего удаляют облученные участки резиста, далее облучают поверхность подложки жестким электромагнитным излучением для образования точечных дефектов в местах, где удален резист, затем на поверхность подложки проводят конденсацию материала, предназначенного для формирования наноточек, в течение времени tкр, необходимого для получения наноточек диаметром dp, при этом повышают температуру подложки до значения, априори достаточного для обеспечения роста зародышей конденсата на созданных точечных дефектах и отсутствия зародышей между этими дефектами, после чего удаляют остатки резиста. Технический результат: обеспечение возможности создания простой и эффективной технологии получения твердотельных регулярно расположенных на подложке наночастиц (наноточек) необходимого диаметра из различных металлов и полупроводников, пригодных для термического испарения, на поверхности любого монокристалла. 8 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к области технологии микроэлектроники и наноэлектроники, а именно к технологии формирования упорядоченных наноструктур на поверхности твердого тела, и может быть использовано для создания наночастиц (наноточек) металлов или полупроводников.

Особое место в развитии наноэлектроники отводится наноструктурам на основе массивов квантовых точек (наноточек), изолированных друг от друга. Коррелированные массивы квантовых точек сегодня являются наиболее перспективными кандидатами для создания устройств квантовой логики и квантовых компьютеров, а благодаря эффективной эмиссии и высокому квантовому выходу массивы квантовых точек полупроводников перспективны для создания источников излучения видимой области, солнечных батарей или флуоресцентных меток.

На сегодняшний день существуют различные методы создания упорядоченных наноструктур на поверхности твердого тела - методы химического синтеза, методы осаждения из пара или из жидкой фазы, выращивание наноструктур на специальных субстратах. Однако наиболее простой и эффективной технологией формирования объектов нанометрового масштаба, на наш взгляд, является конденсация из паровой фазы либо магнетронное распыление мишени.

Известен способ синтеза наноточек Fe на естественно окисленных монокристаллических подложках Si(111). Матрицы наноточек Fe получали путем травления сфокусированным пучком ионов Ga+ [2].

Очевидно, описанный способ формирования наноточек крайне нетехнологичен. Во-первых, диаметр наноточек не может быть меньше диаметра фокусированного пучка ионов (в работе диаметр наноточек составлял 600 нм). Во-вторых, способ требует нанесения буферных слоев пленок толщиной 3 нм. Этот этап крайне сложен в реализации. После естественного окисления на поверхности кристалла Si в случайном месте появляются вакансии и конденсируются ионы воды из воздуха, которые становятся центрами зародышеобразования, поэтому рост упорядоченных наноструктур становится невозможен. В-третьих, выбор материалов для наноточек и буферного слоя в этом способе ограничен. Дело в том, что пленки малой толщины представляют собой конденсат, состоящий из отдельных зародышей (островков). Для того чтобы реализовать на подложке пленку толщиной 3 нм вакуумной конденсацией, необходимо, чтобы адсорбированные атомы (адатомы) практически не диффундировали по подложке. В противном случае, они образуют устойчивые зародыши достаточно большого размера при отсутствии заполнения адатомами подложки между ними, как показано в [4].

Известно, что коэффициент диффузии определяется выражением:

D = 1 2 a 2 v η exp ( − E d k T ) , (1)

где а - постоянная решетки подложки;

v - частота тепловых колебаний;

Ed - энергия активации диффузии;

η - вероятность того, что новое место адсорбции диффундирующего атома свободно [5, 6].

Поэтому для получения сплошной очень тонкой пленки (менее 5 нм) температура подложки при конденсации должна быть близка к абсолютному нулю, либо материал буферного слоя должен иметь с подложкой большое значение Ed, что накладывает существенные ограничения на технологию формирования и выбор материала наноточек.

В качестве прототипа может рассматриваться патент РФ №2385835 [7]. В этом способе получения наноструктур полупроводника, включающем формирование пористой матрицы из оксидов металлов или неметаллов с последующим осаждением в матрицу полупроводниковых материалов, формирование матрицы осуществляют путем двухстадийного анодного окисления исходного материала матрицы до образования упорядоченно расположенной структуры нанопор, а полупроводник осаждают в матрицу термическим испарением его в вакууме, затем на заполненную матрицу наносят проводящую основу в виде пленки с последующим удалением матрицы.

Этот способ получения наноструктур имеет ряд существенных недостатков.

1. Диаметр наноточек определяется диаметром отверстий в пористой матрице (5-200 нм). Это может сделать невозможным получение наноточек с необходимыми параметрами (например, энергия анизотропии пропорциональна объему наноточки).

2. Трудоемкая технология: получение повторяющейся в различных партиях пористой матрицы методом двустадийного анодного окисления в растворяющих электролитах - сложнейший технологический процесс, требующий отдельной разработки.

3. Прототип позволяет получить только полупроводниковые наноструктуры. Однако на практике применяются наноточки, например, из ферромагнитных материалов [1], которые позволяют создавать сверхплотные носители информации и сверхчувствительные магнитные датчики.

Эти недостатки в предлагаемом способе отсутствуют.

Задачей изобретения является создание технологии получения наночастиц (наноточек) из различных материалов, пригодных для термического испарения, на подложке, представляющей собой любой монокристалл за короткий промежуток времени без использования буферных слоев или пористых матриц.

Техническим результатом изобретения является создание простой и эффективной технологии получения твердотельных регулярно расположенных на подложке наночастиц (наноточек) необходимого диаметра из различных металлов и полупроводников, пригодных для термического испарения, на поверхности любого монокристалла.

Для решения поставленной задачи в известном способе, включающем конденсацию на поверхность подложки материала, предназначенного для формирования наноточек, согласно изобретению в вакууме получают скол монокристалла, который используют в качестве подложки, на которой создают регулярно расположенные точечные дефекты, для чего наносят на поверхность подложки резист, далее поверхность подложки экспонируют через шаблон электромагнитным излучением, после чего удаляют облученные участки резиста, далее облучают поверхность подложки жестким электромагнитным излучением для образования точечных дефектов в местах, где удален резист, затем на поверхность подложки проводят конденсацию материала, предназначенного для формирования наноточек, в течение времени tкр, необходимого для получения наноточек диаметром dp, при этом повышают температуру подложки до значения, априори достаточного для обеспечения роста зародышей конденсата на созданных точечных дефектах и отсутствия зародышей между этими дефектами, после чего удаляют остатки резиста.

Дополнительно, расчет времени tкр, необходимого для получения наноточек диаметром dp, осуществляют по формуле:

где a - постоянная кристаллической решетки подложки;

Nd - плотность точечных дефектов, определяется используемым шаблоном;

R - скорость конденсации;

dp - диаметр наноточки.

Дополнительно, в качестве жесткого электромагнитного излучения используют ультрафиолетовое излучение с длиной волны не более 200 нм, или рентгеновское излучение, или гамма-излучение.

Дополнительно, в качестве материала, предназначенного для формирования наноточек, используют металл или полупроводник.

Дополнительно, в процессе формирования упорядоченных точечных дефектов на поверхность подложки наносят фоторезист и экспонируют поверхность подложки через шаблон оптическим или ультрафиолетовым излучением.

Дополнительно, в процессе формирования упорядоченных точечных дефектов на поверхность подложки наносят рентгенорезист и экспонируют поверхность подложки через шаблон излучением с длиной волны от 0,4 нм до 5,0 нм.

Дополнительно, в процессе формирования упорядоченных точечных дефектов на поверхность подложки наносят электронорезист и экспонируют поверхность подложки через шаблон острофокусированным электронным пучком, отклоняемым магнитной системой.

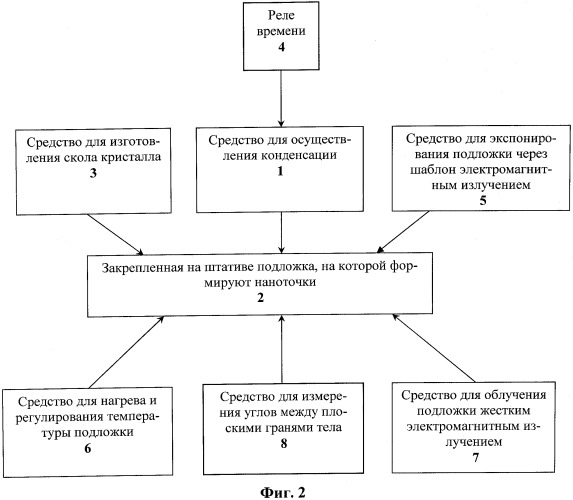

Изобретение поясняется с помощью следующих чертежей:

на фиг.1 представлены данные электронно-микроскопического исследования наноструктур Au, полученных по предлагаемому способу, на подложке NaCl. Увеличение микрофотографии - 60 тыс. раз;

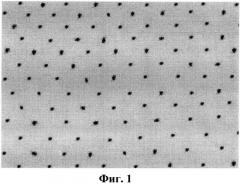

на фиг.2 представлено устройство, с помощью которого может быть реализован предлагаемый способ получения наноточек.

Предлагаемый способ заключается в следующем.

Осуществляют конденсацию материала, пригодного для термического испарения, например: алюминия, сурьмы, мышьяка, бария, бериллия, висмута, бора, кадмия, кальция, хрома, кобальта, меди, галлия, германия, золота, индия, железа, свинца, магния, марганца, молибдена, никеля, палладия, платины, родия, селена, серебра, стронция, тантала, теллура, олова, титана, ванадия, цинка, циркония и их сплавов, на подложку, представляющую собой поверхность любого кристалла, на которой искусственно создают упорядоченные точечные дефекты. Такими точечными дефектами являются, например, вакансии, которые могут быть получены, например, ультрафиолетовым облучением с короткой длиной волны, рентгеновским облучением, гамма-облучением подложки.

Главное отличие заявляемого способа от прототипа заключается в новом принципе формирования наноточек посредством использования механизма диффузии адатомов к точечным дефектам поверхности подложки. Убедительно доказано, что на грани ионного кристалла островки образуются на дефектах кристаллической решетки, прежде всего на точечных дефектах [2, 8, 9].

Из формулы (1) видно, что диффузия адатомов по подложке - термоактивационный процесс, поэтому для его ускорения используют подогрев подложки. Температура нагрева должна быть такова, чтобы полностью подавить бездиффузионное зарождение островков. Таким образом, добиваются образования островков на точечных дефектах и их отсутствие на бездефектных участках подложки.

Точечные дефекты на поверхности кристалла должны быть упорядочены. Для этого используют, например, метод литографии, но с некоторыми изменениями в технологии. Классическая технология литографии подразумевает нанесение сплошной тонкой пленки на поверхность подложки, затем нанесение на полученную пленку резиста, экспонирование через шаблон облучением для изменения химического состава резиста в выбранных точках подложки, травление засвеченного резиста, травление пленки под удаленными участками резиста, удаление остатков резиста [10]. В нашем случае резист наносится непосредственно на подложку, и уже на него конденсируется пленка. Таким образом, последовательность операций выглядит следующим образом: нанесение на подложку резиста, экспонирование через шаблон облучением для изменения химического состава резиста в выбранных точках подложки, травление засвеченного резиста, получение в освобожденных частях подложки точечных дефектов, конденсация пленки при повышенной температуре, травление остатков резиста. В этом случае стравливать пленку с поверхности оставшегося резиста нет необходимости, потому что она там практически отсутствует, поскольку, как отмечалось ранее, вследствие диффузии почти все адатомы «стекаются» к созданным точечным дефектам. Выбор травителей, как и в классической технологии литографии, определяется типом резиста и материалом конденсата. Шаблон получают методом электронной литографии, например с помощью установки [11].

В предлагаемом способе могут быть использованы различные методы литографии: фотолитография (оптическая литография), рентгеновская литография, электронная литография (электронно-лучевое экспонирование). В каждом случае используют излучение с такой длиной волны, которое изменяет химический состав резиста, а также травители, соответствующие выбранному типу резиста. Следует отметить, что фотолитография, несмотря на меньшую разрешающую способность по сравнению с другими видами литографии, гораздо проще в реализации, требует менее дорогостоящего оборудования и в состоянии обеспечить минимальное расстояние между наноточками ~1 мкм, что оказывается достаточно для их практического применения.

В предлагаемом способе подложка не оказывает существенного влияния на скорость диффузии, что позволяет использовать любой кристалл. Однако, для получения идеально упорядоченного массива наноточек, целесообразно использовать монокристалл, сколотый в вакууме по любой плоскости, кроме плоскости спайности, поскольку последняя, помимо точечных дефектов, содержит большое число линейных дефектов. Если в качестве подложки использовать произвольную поверхность кристалла, или скол монокристалла, сделанный на воздухе, на подложке будет большое количество неупорядоченных точечных дефектов, образующихся естественным путем, появятся конденсируемые из воздуха капли воды, которые являются помехой для данного способа. Очень важным является необходимость использования свежего скола монокристалла, поскольку в противном случае на подложке даже при комнатной температуре в случайном месте самопроизвольно будут образовываться точечные дефекты.

Механизм получения скола монокристалла и определения плоскости спайности подробно рассмотрены в [12].

Заявляемый способ может быть реализован с помощью устройства, представленного на фиг.2, где обозначено:

1 - средство для осуществления конденсации (например, вакуумный универсальный пост BH 2000 [13] или его аналог), удовлетворяющее следующим требованиям: наличие вакуумной камеры, возможность применять вакуумную конденсацию или магнетронное распыление сплавной мишени, реализация высокой скорости конденсации с возможностью ее регулирования в широких пределах; сохранение соотношения компонентов при распылении вещества сложного состава, обеспечение распыления нескольких материалов без разгерметизации объема, небольшое тепловое воздействие на получаемую структуру, возможность использования для осаждения и травления широкого класса материалов, высокая энергетическая эффективность процесса конденсации;

2 - закрепленная на штативе подложка, на которой формируют наноточки;

3 - средство для изготовления скола кристалла;

4 - реле времени, например, серии РВВ [14], которое посылает сигнал окончания работы средству 1;

5 - средство для экспонирования подложки через шаблон электромагнитным излучением, в качестве которого можно использовать, например, установку MDA-150 [15] (в случае применения фотолитографии), или установку 09ФСР-1-001 «Рентгенотрон» [16] (в случае применения рентгенолитографии), или установку EBPG5200 [11] (в случае применения электронолитографии);

6 - средство для нагрева и регулирования температуры подложки, в качестве которого можно использовать, например, нагревательный элемент РТС 706 [17];

7 - средство для облучения подложки жестким электромагнитным излучением. Выбор типа облучения зависит от материала подложки и имеющегося оборудования. Следует отметить, что использовать средство для экспонирования подложки через шаблон электромагнитным излучением на этом этапе нельзя, несмотря на то что оно тоже имеет в своем составе источник для облучения резиста. Это связано с тем, что излучение у подобного оборудования, как правило, сфокусировано в узкий пучок, в то время как нужно облучить всю поверхность подложки. Это может быть: 1) ультрафиолетовое облучение с длиной волны не более 200 нм (коротковолновый диапазон); 2) рентгеновское облучение; 3) гамма-облучение. Ультрафиолетовое излучение подходит для подложек, энергия образования вакансий на поверхности которых невелика (около 1 эВ), и может быть реализовано, например, с помощью установки УОЛП-1, используемой в [18, 19]. Оставшийся на подложке слой резиста не позволяет образоваться вакансиям в произвольных точках поверхности подложки. В случае применения рентгеновского облучения следует использовать, например, рентгеновский аппарат РПД-150 [20]; а в случае применения гамма-облучения - гаммарид [21];

8 - средство для измерения углов между плоскими гранями тела (плоскости спайности), в качестве которого можно использовать, например, гониометр СГ-5Ц [22].

Алгоритм реализации заявляемого способа включает следующие этапы:

I. Подготовка подложки.

Этот этап включает в себя следующие операции:

- определение ориентации плоскости спайности с помощью средства 8;

- изготовление в вакууме сколов кристаллов с помощью средства 3 по любой плоскости, кроме плоскости спайности.

II. Получение на поверхности подложки упорядоченного массива точечных дефектов.

Этот этап включает следующие операции:

- нанесение на поверхность подложки резиста (для этого используют, например, вакуумную камеру средства 1), проводят различными способами: центрифугированием, пульверизацией и т.д. Нанесенный на подложку резист препятствует образованию в случайном месте точечных дефектов на ее поверхности, поэтому далее все операции можно проводить не в вакууме, а в обычных условиях;

- экспонирование поверхности подложки через шаблон электромагнитным излучением для изменения химического состава резиста в выбранных точках подложки (осуществляется с помощью средства 5). В случае использования фоторезиста, экспонируют шаблон оптическим или ультрафиолетовым излучением, в случае применения рентгенорезиста экспонируют шаблон излучением с длиной волны от 0,4 нм до 5,0 нм, а в случае использования электронорезиста - экспонируют шаблон острофокусированным электронным пучком, отклоняемым магнитной системой. При этом длительность облучения зависит от химического состава резиста и определяется в процессе отработки технологии. Как правило, длительность облучения составляет от 0,1 с до 1 мин;

- удаление облученных участков резиста травлением (осуществляется с помощью средства 5 или вручную);

- облучение поверхности подложки жестким электромагнитным излучением (ультрафиолетовым с длиной волны не более 200 нм, рентгеновским или гамма-излучением) с помощью средства 7;

- удаление остатков резиста химическим способом, т.е. травлением (осуществляется с помощью средства 5 или вручную).

III. Процесс вакуумной конденсации или магнетронного распыления материала, предназначенного для формирования наноточек, проводится с помощью средства для осуществления конденсации 1.

Необходимый диаметр наноточек dp обеспечивается конденсацией на положку материала в течение расчетного времени tкр, в соответствии с формулой:

где a - постоянная кристаллической решетки подложки;

Nd - плотность точечных дефектов, определяется используемым шаблоном;

R - скорость конденсации;

dp - диаметр наноточки.

Вывод формулы (2) основан на требовании отсутствия проводимости между отдельными наноточками, а также утверждении [23], что проводимость островковых пленок возникает при характерном расстоянии между островками (зародышами) конденсата ~100 Å.

При этом с помощью средства 6 осуществляют подогрев поверхности подложки для активации диффузионных процессов до значения, априори достаточного для обеспечения роста зародышей конденсата на созданных точечных дефектах и отсутствия зародышей между этими дефектами.

Таким образом, в предлагаемом способе наноточки можно получить из разных материалов на различных кристаллических подложках, сколотых по любой плоскости (кроме плоскости спайности), в течение сравнительно малого промежутка времени. Подложку, при необходимости, можно удалить, используя различные травители, выбор которых зависит от материала подложки. В этом случае перед стравливанием подложки на нее конденсируют проводящую пленку толщиной несколько нанометров. При использовании в качестве подложки ионных кристаллов подложку можно растворить в воде.

Основные преимущества использования изобретения по сравнению с прототипом следующие.

1. Появляется возможность для конкретных нужд заказчика в формируемом массиве выбрать диаметр наноточек, который определяет их свойства.

2. Упрощение технологии: нет необходимости формировать пористую матрицу или буферные слои.

3. Способ позволяет создавать наноточки из металлов, полупроводников или их сплавов.

Предложенный способ дает возможность непрерывного массового изготовления наноточек. Подложка может представлять собой движущуюся ленту транспортера, на одной части которой будет проводиться вакуумная конденсация, а с другой части будут сниматься готовые нанопроволоки.

Таким образом, при использовании изобретения могут изготавливаться твердотельные наноточки необходимого диаметра, которые в зависимости от материала обладают ферромагнитными или полупроводниковыми свойствами. Важно также, что они образуют упорядоченные массивы, при этом каждый элемент массива является электрически изолированным от соседей.

За счет возможности выбирать химический состав наноточек в широких пределах, они обладают прочностью и стойкостью к внешней среде (температуре, давлению, свету, химической стойкостью и т.д.), а также другими желаемыми свойствами, присущими веществу, из которых их формируют. Они представляют собой подобие атома, поскольку их энергетические уровни являются дискретными и не сливаются в зону; структурой этих уровней можно управлять, изменяя параметры островков. Такие структуры используют для изготовления светодиодов и полупроводниковых лазеров.

Источники информации

1. Иванов Ю.П. Процессы перемагничивания упорядоченного ансамбля ферромагнитных наноточек / Ю.П. Иванов, Е.В. Пустовалов, А.В. Огнев и др. // Физика твердого тела. - 2009. - Т. 51. - №11. - С.2167-2170.

2. Косевич В.М. Центры зарождения конденсированной фазы на ионных кристаллах / В.М. Косевич, Л.С. Палатник, А.А. Сокол и др. Доклады Акад. Наук СССР. 1968. - Т. 180. - №3. - С.586-588.

3. Палатник Л.С. Механизм образования и субструктура конденсированных пленок / Л.С. Палатник, М.Я. Фукс, В.М. Косевич. - М.: Наука, 1972. - 319 с.

4. Точицкий Э.И. Кристаллизация и термообработка тонких пленок / Э.И. Точицкий. - Минск: Наука и техника, 1976. - 311 с.

5. Омороков Д.Б. Исследование процесса формирования нанопроволоки и ее применение в элементной базе радиотехники / Д.Б. Омороков, Е.В. Шведов // Теория и техника радиосвязи. - 2009. - №1. - С.96-100.

6. Трофимов В.И. Рост и морфология тонких пленок / В.И. Трофимов, В.А. Осадченко. - М.: Энергоатомиздат, 1993. - 272 с.

7. Пат. 2385835, Российская Федерация, МПК B82B 3/00 (2006.01), H01L 21/20 (2006/01). Способ получения наноструктур полупроводника / К.С. Напольский, Р.Г. Валеев, И.В. Росляков и др.

8. Иевлев В.М. Тонкие пленки неорганических материалов: механические свойства и структура: учеб. пособие / В.М. Иевлев. - Воронеж: ИПЦ ВГУ, 2008. - 496 с.

9. Трофимов В.И. О центрах зародышеобразования золота на кристаллах NaCl / В.И. Трофимов, В.М. Лукъянович // ФТТ. - 1968. - Т. 10. - №6. - С.1889-1891.

10. Фотолитография - Википедия. - Электрон. дан. - Режим доступа: http:/rum.wikipedia.org/wiki/Фотолитография (21.05.13).

11. Установка EBPG5200 - фирма Vistec Lithography презентирует. - Электрон. дан. - Режим доступа: http:/http://www.tower-pr.com/en/newsarchive/195~-ebpg520-vistec-lithography-(23.05.2013).

12. Пат. 2401246, Российская Федерация, МПК B82B 3/00 (2006.01). Способ формирования проводящего элемента нанометрового размера / Д.Б. Омороков, Н.И. Козленко, Е.В. Шведов.

13. Универсальный вакуумный пост ВН 2000. - Электрон. дан. - Режим доступа: http:/http://www.ukrrospribor.com.ua (19.03.13).

14. ЗАО "ТАУ" - реле времени серии «РВВ». - Электрон. дан. - Режим доступа: http://www.tau-spb.ru. (19.03.13).

15. ООО «Энергоавангард» | Установки фотолитографии компании MIDAS System CO., Ltd., MDA-150 / MDA-60MS - Электрон. дан. - Режим доступа: http://www.eavangard-semi.ru/midasmda60ms80ms (19.03.13).

16. Исследование рентгенолитографических процессов и разработка оборудования для получения структур субмикронных размеров - темы… - Электрон. дан. - Режим доступа: http:/http://www.referun.com/n/issledovanie-rentgenolitograficheskih-protsessov-i-razrabotka-oborudovaniya-dlya-polucheniya-structur-submikronnyh-razmer (23.05.13).

17. PTC нагревательный элемент. - Электрон. дан. - Режим доступа: http://www.scat-technology.ru (19.03.13).

18. А.С. СССР №1228716, кл. 21/268, 1984. Кущев С.Б., Тонких Н.Н., Злобин В.П. и др. Способ изготовления элементов металлизации.

19. Пат. 2341847, Российская Федерация, МПК H01L 21/26 (2006.01). Способ синтеза карбида кремния на кремниевой подложке / В.М. Иевлев, С.В. Канныкин, С.Б. Кущев, С.А. Солдатенко, Е.Н. Федорова, Н.В. Черников.

20. Теплопромсервис - Рентгеновский аппарат постоянного действия РПД-150. - Электрон. дан. - Режим доступа: http://www.tpsnk.ru/radio_equip/rpd_150.

21. Гаммарид - Рентгеновские генераторы - Армада НТД. - Электрон. дан. - Режим доступа: http://www.armada-ntd.ra/product_info/php?products_id=2915.

22. НПК Диагностика-гониометр СГ-5Ц. - Электрон. дан. - Режим доступа: http:/http://www.diagnostica-spb.ru/goniometer_sg5.html (19.03.13).

23. Борзяк П.Г. Электронные процессы в островковых металлических пленках / П.Г. Борзяк, Ю.А. Кулюпин. - Киев: Наукова Думка, 1980. - 239 с.

1. Способ получения твердотельных регулярно расположенных на подложке наночастиц (наноточек), включающий конденсацию на поверхность подложки материала, предназначенного для формирования наноточек, отличающийся тем, что в вакууме получают скол монокристалла, который используют в качестве подложки, на которой создают регулярно расположенные точечные дефекты, для чего наносят на поверхность подложки резист, далее поверхность подложки экспонируют через шаблон электромагнитным излучением, после чего удаляют облученные участки резиста, далее облучают поверхность подложки жестким электромагнитным излучением для образования точечных дефектов в местах, где удален резист, затем на поверхность подложки проводят конденсацию материала, предназначенного для формирования наноточек, в течение времени tкр, необходимого для получения наноточек диаметром dp, при этом повышают температуру подложки до значения, априори достаточного для обеспечения роста зародышей конденсата на созданных точечных дефектах и отсутствия зародышей между этими дефектами, после чего удаляют остатки резиста.

2. Способ по п.1, отличающийся тем, что расчет времени tкр, необходимого для получения наноточек диаметром dp, осуществляют по формуле: где а - постоянная кристаллической решетки подложки;Nd - плотность точечных дефектов, определяется используемым шаблоном;R - скорость конденсации;dp - диаметр наноточки.

3. Способ по п.1, отличающийся тем, что в качестве жесткого электромагнитного излучения используют ультрафиолетовое излучение с длиной волны не более 200 нм.

4. Способ по п.1, отличающийся тем, что в качестве жесткого электромагнитного излучения используют рентгеновское излучение.

5. Способ по п.1, отличающийся тем, что в качестве жесткого электромагнитного излучения используют гамма-излучение.

6. Способ по п.1, отличающийся тем, что в качестве материала, предназначенного для формирования наноточек, используют металл или полупроводник.

7. Способ по п.1, отличающийся тем, что в процессе формирования упорядоченных точечных дефектов на поверхность подложки наносят фоторезист и экспонируют поверхность подложки через шаблон оптическим или ультрафиолетовым излучением.

8. Способ по п.1, отличающийся тем, что в процессе формирования упорядоченных точечных дефектов на поверхность подложки наносят рентгенорезист и экспонируют поверхность подложки через шаблон излучением с длиной волны от 0,4 нм до 5,0 нм.

9. Способ по п.1, отличающийся тем, что в процессе формирования упорядоченных точечных дефектов на поверхность подложки наносят электронорезист и экспонируют поверхность подложки через шаблон острофокусированным электронным пучком, отклоняемым магнитной системой.