Сепаратор-сливкоотделитель

Иллюстрации

Показать всеИзобретение относится к технологическому оборудованию для разделения молока на фракции и может быть использовано на предприятиях молочной промышленности и в сельском хозяйстве. Сепаратор-сливкоотделитель выполнен в виде установленного на вертикальном валу привода барабана, включающего крышку, центральную трубку с днищем, на котором со съемным пакетом тарелок размещен полый тарелкодержатель, имеющий в вертикальной стенке по высоте пакета тарелок три щели, переходящие в пластинчатые направляющие, которые образуют подводящие каналы. Каждая тарелка, установленная на тарелкодержателе, имеет прорези по числу подводящих каналов тарелкодержателя. Пластинчатые направляющие тарелкодержателя выполнены расширяющимися к периферии и расположены по дуге окружности противоположно направлению вращения барабана так, что углы, образованные вектором скорости υ ¯ о т н частицы молока относительно пластинчатых направляющих и обратным направлением вектора окружной скорости υ ¯ о к р пластинчатых направляющих, составляют на входе в подводящие каналы +10°…+50° и на выходе из них -20°…+20°. Изобретение обеспечивает уменьшение турбулизации потока жидкости на выходе с пластинчатых направляющих со снижением дробления жировых шариков и их потери из-за уноса в обезжиренное молоко за счет плавного изменения направления движения и ширины потока жидкости при сепарировании, что позволяет повысить качество разделения молока на сливки и обезжиренное молоко. 2 ил.

Реферат

Изобретение относится к технологическому оборудованию для разделения молока на фракции и может быть использовано на предприятиях молочной промышленности и в сельском хозяйстве.

Известен сепаратор [А.с. 858924 СССР, МКП В04В 7/08. Сепаратор / В.А. Карамзин, Э.М. Борисовец, В.А. Аленушкин, Г.Д. Новикова, Е.В. Семенов (СССР). - №2880608/28-13; Заявлено 01.02.80; Опубл. 30.08.81, Бюл. №32. - 3 с.], содержащий установленный на валу барабан, который снабжен пакетом конических тарелок, имеющих отверстия с обтекателями. Каждый обтекатель состоит, по меньшей мере, из двух пластин, расположенных вдоль образующей конической тарелки, торцы которых расположены непосредственно у отверстий, при этом ширина пластины равна или превышает диаметр отверстия.

Недостатком данного сепаратора является его низкая эффективность сепарирования, так как межтарелочное пространство по высоте пакета тарелок загружено неодинаково и имеет место наличие нежелательных завихрений потока жидкости вокруг отверстий тарелок.

Наиболее близким по технической сущности к заявленному изобретению является барабан центробежного сепаратора для разделения жидкости [А.с. 277628 СССР, МКП В04В 7/08, А01J 11/10. Барабан центробежного сепаратора для разделения жидкости / В.И. Соколов, А.И. Гуславский (СССР). - №1318698/28-13; Заявлено 04.04.69; Опубл. 22.07.70, Бюл. №24. - 2 с.], содержащий полый тарелкодержатель со сплошным основанием, имеющий по высоте щели, например три, для подачи разделяемой жидкости в установленный на тарелкодержателе пакет тарелок, каждая из которых имеет прорези по числу щелей в тарелкодержателе, а в последних установлено по две пластинчатых направляющих, входящих в прорези тарелок.

Недостатком данного устройства является присутствие турбулизации потока жидкости на выходе из пластинчатых направляющих тарелкодержателя из-за резкого изменения направления движения и ширины потока, что приводит к его пульсации, наличию нежелательных завихрений, к частичному дроблению жировых шариков молока с последующим их уносом из межтарелочного пространства с потоком обезжиренного молока.

Заявленное изобретение направлено на устранение отмеченных недостатков и от его использования получен следующий технический результат: уменьшение турбулизации потока жидкости на выходе с пластинчатых направляющих со снижением дробления жировых шариков и их потери из-за уноса в обезжиренное молоко за счет плавного изменения направления движения и ширины потока жидкости при сепарировании, что позволит повысить качество разделения молока на сливки и обезжиренное молоко.

Указанный технический результат достигается за счет того, что предложен сепаратор-сливкоотделитель, содержащий установленный на вертикальном валу привода барабан, включающий полый тарелкодержатель со сплошным основанием, имеющий по высоте три щели для подачи разделяемой жидкости в установленный на тарелкодержателе пакет тарелок, каждая из которых имеет прорези по числу щелей в тарелкодержателе, а в щелях установлено по две пластинчатых направляющих, входящих в прорези тарелок, которые образуют расширяющиеся к периферии подводящие каналы и выполнены по дуге окружности противоположно направлению вращения барабана так, что углы, образованные вектором скорости частицы молока относительно пластинчатых направляющих и обратным направлением вектора окружной скорости пластинчатых направляющих, составляют на входе в подводящие каналы +10°… +50° и на выходе из них -20°… +20°.

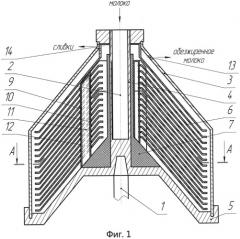

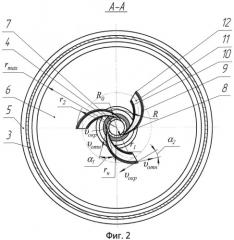

На фиг.1 схематично изображен барабан сепаратора-сливкоотделителя, продольный разрез; на фиг.2 - разрез А-А на фиг.1.

Сепаратор-сливкоотделитель выполнен в виде установленного на вертикальном валу 1 привода барабана 2, включающего крышку 3, центральную трубку 4 с днищем 5, на котором со съемным пакетом тарелок 6 размещен полый тарелкодержатель 7, имеющий в вертикальной стенке по высоте пакета тарелок 6 щели 8, переходящие в пластинчатые направляющие 9 и 10, которые образуют подводящие каналы 11. Каждая тарелка 6, установленная на тарелкодержателе 7, имеет прорези 12 по числу подводящих каналов 11 тарелкодержателя 7. Пластинчатые направляющие 9 и 10 тарелкодержателя 7 выполнены расширяющимися к периферии и расположены по дуге окружности противоположно направлению вращения барабана 2 так, что углы α1 и α2, образованные вектором скорости υ ¯ о т н частицы молока относительно пластинчатых направляющих 9 и 10 и обратным направлением вектора окружной скорости υ ¯ о к р пластинчатых направляющих 9 и 10 составляют на входе в подводящие каналы +10°…+50° и на выходе из них -20°…+20°..

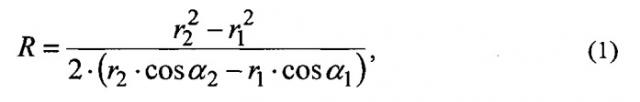

Радиус дуги пластинчатой направляющей определяется по формуле [Леонов В.П. Расчет центробежного нагнетателя / В.П. Леонов. - М.: Изд-во МГТУ им. Н.Э. Баумана. - 2006. - С.17]:

где r1 - внутренний радиус тарелкодержателя или радиус начала дуги окружности пластинчатой направляющей;

r2 - радиус конца дуги окружности направляющей.

Радиус конца дуги окружности направляющей определяется по формуле:

где а - величина, определяемая производительностью сепаратора;

rн - радиус расположения нейтрального слоя.

Знак «+» в формуле (2) берется для пластинчатых направляющих 9, расположенных вперед по направлению вращения барабана 2, а знак «-» - для следующих за ними пластинчатых направляющих 10.

Радиус расположения нейтрального слоя определяется по формуле [Романков П.Г. Жидкостные сепараторы / П.Г. Романков, С.А. Плюшкин. - Л.: Машиностроение. - 1976. - С.11]:

где C - объемная доля сливок в молоке;

rmax - максимальный радиус тарелки;

r0 - радиус расположения свободной поверхности молока в центральной трубке днища барабана.

Радиус окружности, на которой расположен центр радиуса дуги пластинчатой направляющей, определяется по формуле [Леонов В.П. Расчет центробежного нагнетателя / В.П. Леонов. - М.: Изд-во МГТУ им. Н.Э. Баумана. - 2006. - С.17]:

Сепаратор-сливкоотделитель работает следующим образом. При вращении вала 1 привода вращающий момент передается барабану 2. При достижении им номинальных оборотов подается молоко, которое проходит по центральной трубке 4 барабана 2 и попадает в щели 8. Затем пройдя по подводящим каналам 11 между пластинчатыми направляющими 9 и 10, равномерно распределяется в межтарелочном пространстве по высоте пакета тарелок 6, где разделяется на сливки и обезжиренное молоко. Разделение молока на фракции начинается уже при прохождении по подводящим каналам 11, причем жировые шарики, как более легкая фракция,располагаются ближе к пластинчатым направляющим 10 и на выходе с них, так как за ними образуется разрежение, стремятся по внешней поверхности образующей тарелки 6 к оси барабана 2. Обезжиренное молоко и более мелкие жировые шарики располагаются под действием центробежной силы ближе к пластинчатым направляющим 9 и при сходе с них растекаются по межтарелочному конически расширяющемуся зазору пакета тарелок 6, откуда обезжиренное молоко отходит к периферии барабана 2, а более мелкие жировые шарики вытесняются к оси барабана 2. Затем обезжиренное молоко и сливки выводятся из барабана 2 через соответствующие отверстия 13 и 14. Выполнение подводящих каналов 11 расширяющимися к периферии, сформированных пластинчатыми направляющими 9 и 10 по дуге окружности противоположно направлению вращения барабана так, что углы, образованные вектором скорости υ ¯ о т н частицы молока относительно пластинчатых направляющих 9 и 10 и обратным направлением вектора окружной скорости υ ¯ о к р пластинчатых направляющих 9 и 10, составляют на входе в подводящие каналы +10°…+50° и на выходе из них -20°…+20°, способствует лучшему выделению молочного жира из молока, уменьшению ударного воздействия на жировые шарики, приводящего к их дроблению и уносу из межтарелочного пространства с потоком обезжиренного молока, стабилизации структуры потока жидкости на выходе из пластинчатых направляющих 9 и 10 за счет плавного изменения направления движения и ширины потока по подводящим каналам 11, что позволяет повысить качество разделения молока на сливки и обезжиренное молоко.

Сепаратор-сливкоотделитель, содержащий установленный на вертикальном валу привода барабан, включающий полый тарелкодержатель со сплошным основанием, имеющий по высоте три щели для подачи разделяемой жидкости в установленный на тарелкодержателе пакет тарелок, каждая из которых имеет прорези по числу щелей в тарелкодержателе, а в щелях установлено по две пластинчатых направляющих, входящих в прорези тарелок, отличающийся тем, что пластинчатые направляющие образуют расширяющиеся к периферии подводящие каналы и выполнены по дуге окружности противоположно направлению вращения барабана так, что углы, образованные вектором скорости частицы молока относительно пластинчатых направляющих и обратным направлением вектора окружной скорости пластинчатых направляющих, составляют на входе в подводящие каналы +10°…+50° и на выходе из них -20°…+20°.