Способ производства тонкостенных труб повышенной точности из легированных деформационно-упрочняемых сплавов на медной основе

Иллюстрации

Показать всеИзобретение относится к области обработки металлов давлением и может быть использовано при изготовлении точных тонкостенных труб из легированных деформационно-упрочняемых сплавов на медной основе, содержащих 0,4-3% бериллия и до 2% никеля или кобальта. Трубную заготовку обжимают холодной радиальной ковкой по переходам на неподвижной оправке с конической рабочей поверхностью. Рабочую поверхность оправки размещают в зоне обжатия. Обжатие ведут с коэффициентом вытяжки на каждом переходе, не превышающим 1,3. Между переходами радиальной ковки откованную на предыдущем переходе заготовку подвергают гомогенизирующей закалке на α-твердый раствор путем нагрева выше точки эвтектоидного превращения и резкого охлаждения. В результате обеспечивается повышение кэффициента использования материала. 2 з.п. ф-лы, 1 ил., 2 табл., 1 пр.

Реферат

Изобретение относится к области обработки металлов давлением и может быть использовано при изготовлении точных трубных заготовок из труднодеформируемых содержащих бериллий сплавов на медной матрице (бериллиевых бронз с содержанием бериллия от 0,4 до 3%, никеля или кобальта - до 2%), широко используемых для изготовления опор скольжения повышенной упругости, для коррозионно-стойких труб для нефтяной и химической промышленности, к которым предъявляются повышенные требования по механическим свойствам.

Известен способ прессования труб на жесткой оправке, который включает деформирование заготовок через очко матрицы на жесткой оправке. Оправку извлекают из опрессованной части заготовки при выходе ее за пределы матрицы, а затем оставшуюся часть заготовки допрессовывают через матрицу. Устройство для прессования труб на жесткой оправке содержит контейнер с установленной на его выходе конусной матрицей. Заготовка проталкивается плунжером через матрицу. Механизм осевого перемещения оправки, соосный с матрицей, контейнером и штоком, вводит оправку через очко матрицы. Плунжер снабжен наконечником с осевой полостью, центрирующей верхний конец оправки относительно матрицы при прессовании (патент RU 2123900 C1, B21J 5/04, опубл. 27.12.1998). Недостатком известного технического решения является возможность получения только толстостенной относительно короткой трубы, поскольку выдавливание труднодеформированного материала, склонного к деформационному упрочнению, возможно только с небольшими вытяжками в узком интервале ковочных температур, а известный способ предполагает получение изделия за один переход. Кроме того, отсутствие подогрева изделия в контейнере, что приводит подстуживанию предварительно нагретой до ковочной температуры заготовки при медленном гидравлическом выдавливании, и, следовательно, к изменению реологических свойств и появлению дефектов в виде сетки трещин.

Известно техническое решение изготовления трубных заготовок из труднодеформируемого материала - горячее гидродинамическое выдавливание (ГГДВ), - которое заключается в реализации схемы всестороннего неравномерного сжатия выдавливаемой заготовки в подогреваемом штампе в квазигидравлической среде, образованной графитовой рубашкой, получаемой при разрушении графитовой шайбы, помещаемой между нагретой заготовкой и пуансоном (Северденко А.П. Горячее гидродинамическое выдавливание режущего инструмента [Текст:] / В.П. Северденко, B.C. Мурас, Э.Ш.Суходрев. - Минск: Наука и техника, 1974. - 274 с). Пуансон оснащен оправкой, которая проходит через сквозное центральное отверстие, выполненное в графитовой шайбе, через отверстие в исходной заготовке и далее через очко конической матрицы. При движении пуансона происходит обжатие заготовки на оправке за счет выдавливания заготовки через коническое очко матрицы, а съем обжатой заготовки с оправки при выходе ее из матрицы осуществляется объемом графита, заполняющим очко матрицы на заключительной стадии выдавливания. Применение квазигидравлической среды и подогрев контейнера позволяют получить трубные заготовки за 1 переход с более высоким обжатием по сравнению с обычной схемой выдавливания.

Недостатком известного решения является возможность получения трубной заготовки с ограниченным максимальным коэффициентом вытяжки λ=4 (для обозначенного материала). Кроме того, выдавленная трубная заготовка имеет коническое отверстие, поскольку оправка выполняется конической, чтобы обеспечить более легкий сход заготовки, в противном случае контакт внутренней полости выдавливаемой заготовки происходит по всей длине оправки, что приводит к схватыванию по контактным поверхностям и образованию сетки поперечных трещин. Указанные известные технические решения обладают общим недостатком - невозможностью получения длинных тонкостенных изделий из-за ограничений по пластичности деформируемого материала, подвергнутого большим вытяжкам.

Известным техническим решением являются способы изготовления полых заготовок на оправках, локальным периодическим приложением радиального обжимающего усилия по периметру вдоль образующей. Такие способы характеризуются малым смещением объема деформируемого материала за единичный этап обжатия, что не приводит к потере пластичности в процессе деформирования.

Например, известен способ изготовления полых поковок, включающий нагрев полой заготовки (литой, полученной сверлением из проката или иным способом), установку в ее полость оправки и последующую ковку заготовки одновременно четырьмя бойками на радиально-обжимной машине (РОМ) за один или несколько проходов с подачами и кантовками (Ростовщиков В.А. Технология и оборудование для формообразования полых длинномерных поковок горячим радиальным обжатием [Текст:] /В.А. Ростовщиков // Кузнечно-штамповочное производство. - 1987, №6. - С.10-13). Этот способ отличается высокой производительностью, однако не позволяет получить тонкостенные трубные заготовки требуемой толщины. Деформируемый в горячую сплав имеет высокую теплопроводность и узкий интервал ковочных температур для обеспечения требуемой технологической пластичности (в пределах 0,6-0,7 Тпл), Тпл - температура плавления. При горячей ковке тонкостенной заготовки на оправке вследствие большой теплопередачи через контактную поверхность оправки происходит быстрое подстуживание трубной заготовки, что приводит к появлению трещин по поверхности из-за анизотропии пластических свойств по сечению заготовки. Кроме того, устанавливаемая на державке оправка “плавает” при горячей ковке в очаге деформации относительно теоретической оси ковки, что является причиной повышенной разностенности поковки трубы, деформируемой в горячем состоянии.

Наиболее близким техническим решением к предлагаемому (прототип) является способ формообразования длинномерных труб на короткой оправке, неподвижно устанавливаемой в зоне действия бойков (патент RU 2248260 C1, В21/К21 от 07.08.2003). Полученную горячим способом трубную заготовку либо механически обработанную концентричную трубную заготовку по этой же схеме, то есть на неподвижной оправке, деформируют и в холодном состоянии за один или несколько переходов, при этом достигается толщина стенки нужного размера, качество трубы улучшается, разностенность ее не превышает допустимой величины.

Недостаток этого способа применительно к труднодеформируемым сплавам на медной матрице, содержащим 0,4 - 3% бериллия, до 2% никеля или кобальта, не позволяет получить окончательного изделия ковкой в холодном состоянии со степенью деформации более 25% ввиду сильного деформационного упрочнения, вызванного наклепом.

Задачей разработки способа является получение с высоким коэффициентом использования материала (КИМ) длинных точных тонкостенных труб из дисперсионно-твердеющих сплавов на медной матрице, содержащих 0,4 - 3% бериллия, до 2% никеля или кобальта из толстостенной исходной трубной заготовки.

Указанный результат достигается тем, что предложен способ, в отличие от прототипа, согласно которому между переходами ковки на оправке в холодном состоянии откованную на предыдущем переходе трубную заготовку подвергают дополнительно гомогенизирующей закалке на α - твердый раствор путем нагрева выше точки эвтектойдных превращений и резком охлаждении. Закалка обеспечивает получение структуры материала трубной заготовки в ненаклепанном состоянии с максимальной пластичностью. Каждый холодный переход осуществляют при вытяжке (укове) не более λ=1,3. С целью сокращения числа переходов (а следовательно, в уменьшении диаметра отверстия в исходной заготовке и повышении КИМ) предварительно осуществляют ковку трубной заготовки в горячем состоянии на оправке указанным способом с коэффициентом вытяжки не более λ=3,5 до толщины стенки более 7 мм.

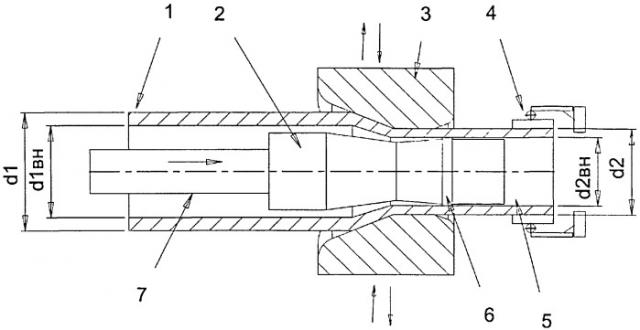

Способ поясняются чертежом, где на фиг.1 изображена схема холодной радиальной ковки цилиндрической трубной заготовки.

Инструмент для изготовления прецизионного длинномерного цилиндрического трубного изделия методом холодной радиальной ковки содержит коническую ковочную оправку 2 с минимальным конусом, обеспечивающим качество внутренней поверхности и высокую точность канала трубного изделия как по диаметру, так и по длине, закрепленную на державке 7 и имеющую дополнительно калибрующий поясок 6, вынесенный за зону обжатия и окончательно формирующий внутреннюю поверхность 5 трубного изделия. Ковочная оправка 1 устанавливается неподвижно в зоне действия бойков 3 радиально-обжимной машины (РОМ).

Исходную трубную заготовку 1, закрепленную в захваты 4 манипулятора, перемещают поступательно в зоне деформации и куют бойками 3 на неподвижной оправке 2, закрепленной на державке 7. Захваты манипулятора обеспечивают поступательное и вращательное перемещение заготовки относительно бойков и оправки за счет чего локальный очаг пластической деформации, охватывающий трубную заготовку 1 по периметру, последовательно перемещается по винтовой линии вдоль оси заготовки. Перед каждым холодным переходом трубную заготовку снимают с оправки 2 и подвергают гомогенизирующей закалке на α - твердый раствор путем нагрева выше точки эвтектойдного превращения и резком охлаждении (в воду), а последующую ковку в холодном состоянии осуществляют до степени деформации (20-30%, уков 1,2-1,3), соответствующей минимально допустимой технологической пластичности.

Пример

Радиальная ковка трубных заготовок из бериллийсодержащих сплавов на медной основе, в составе:

1 сплав - бериллий - 1,8%, никель - 0,5%, примеси - в сумме не более 0,5%, медь - остальное;

2 сплав - бериллий - 2,0%, никель - 0,4%, примеси - в сумме не более 0,5%, медь - остальное.

Радиальная ковка трубных заготовок размерами ⌀60×⌀46 (наружный диаметр X внутренний диаметр) осуществлялась на неподвижной оправке на POM GFM SX16 производства (Gesellschaft fiir Fertigungstechnik und Maschinenbau) (AT).

Исходные заготовки представляли собой литые цилиндры диаметром ⌀125 мм и длиной 500 мм, полученные методом полунепрерывного литья, с просверленным в них механическим способом центральным осевым сквозным отверстием.

Нагрев заготовок под ковку в горячем состоянии производился в ТВЧ индукторе до температуры 790±10°С с контролем температуры по фотопирометру.

Перед каждым переходом ковки в холодном состоянии трубную заготовку подвергали закалке на α - твердый раствор путем нагрева в индукторе до температуры 810±10°С, изотермической выдержке 15 минут и фиксации метастабильного твердого раствора резким охлаждением в воде (Тводы <30°С).

Технологической апробация радиальной ковки трубных заготовок ⌀60×46 производилась по 2-м технологическим схемам ковки. 1-ая схема - по предлагаемому способу за 6 переходов с рекомендуемой предельной степенью деформаций (величина вытяжки λ<1,3). 2-ая схема (за 4 перехода) - с вытяжкой, превышающей рекомендуемую. После выполнения каждого перехода трубная поковка проверялась визуально на предмет появления трещин. В случае получения бездефектной трубной поковки проводилось исследование макроструктуры по поперечным сечениям, которые отбирались в сечениях поковки, где в силу подстуживания заготовки условия ковки были наименее благоприятными. Параметры и результаты радиальной ковки по 1-ой рекомендуемой схеме приведены в табл.1. Параметры и результаты по 2-ой отличной от рекомендуемой схемы - в табл.2.

| Таблица 1 | ||||

| Параметры радиальной ковки трубной заготовки ⌀60×46 из сплава №1 и №2 за 6 переходов по предлагаемому способу (партии по 10 штук для каждого сплава) | ||||

| Переход | Наружный диаметр, d, мм | Внутр. диаметр, dвн, мм | уков (вытяжка), λ = d 1 2 − d в н 1 2 d 2 2 − d в н 2 2 | Обжатие, λ 0 = d 1 d 2 |

| d1→d2 | ||||

| Исходные размеры | 125 | 62 | 2,100 | 1,316 |

| 125→95 «горячий» | 95 | 58 | 2,000 | 1,250 |

| 95→76 «горячий» | 76 | 54 | 1,250 | 1,070 |

| 76→71 «холодный» | 71 | 52 | 1,200 | 1,060 |

| 71→67 «холодный» | 67 | 50 | 1,200 | 1,063 |

| 67→63 «холодный» | 63 | 48 | 1,160 | 1,050 |

| 63→60 «холодный» Конечные размеры | 60 | 46 | ||

| Примечание: Дефектов в процессе ковки не обнаружено |

| Таблица 2 | ||||

| Параметры радиальной ковки трубной заготовки ⌀60×46 из сплава №1 и №2 за 4 перехода с отличиями по вытяжке от предлагаемого способа | ||||

| Переход | Наружный диаметр, d, мм | Внутр. диаметр, dвн, мм | уков (вытяжка), λ = d 1 2 − d в н 1 2 d 2 2 − d в н 2 2 | Обжатие, λ 0 = d 1 d 2 |

| d1→d2 | ||||

| Исходные размеры | 125 | 58 | 2,2 | 1,359 |

| 125→92 «горячий» | 92 | 54 | 2,2 | 1,296 |

| 92→71 «горячий» | 71 | 50 | 1,35 | 1,092 |

| 71→65 «холодный» | 65 | 48 | 1,33 | 1,083 |

| 65→60 «холодный» Конечные размеры | 60 | 46 | ||

| Примечание: На 3-м холодном переходе 71→65 были обнаружены трещины. Развитие трещин в дальнейшем привело к разрушению заготовки. |

d1, d2 - наружные диаметры трубной заготовки до и после обжатия за переход;

dвн1, dвн2 - внутренние диаметры трубной заготовки до и после обжатия за переход.

Предварительно подбирались параметры «горячих переходов». Было установлено, что радиальная ковка с уковом λ≥4 за переход приводит к разрушению образцов из-за интенсивной деформации. При радиальной ковке с уковом γ≥3 за переход вследствие значительного времени, требуемого на ковку, возможно подстуживание концов заготовки за счет теплопередачи через захваты манипулятора, потеря пластичности и образование торцевых трещин.

1. Способ производства тонкостенных труб повышенной точности из легированных деформационно-упрочняемых сплавов на медной основе, содержащих 0,4-3% бериллия и до 2% никеля или кобальта, характеризующийся тем, что он включает обжатие трубной заготовки путем холодной радиальной ковки по переходам на неподвижной оправке с конической поверхностью, размещенной в зоне обжатия, которую осуществляют с коэффициентом вытяжки на каждом переходе, не превышающим 1,3, при этом между переходами радиальной ковки откованную на предыдущем переходе трубную заготовку подвергают гомогенизирующей закалке на α-твердый раствор путем нагрева выше точки эвтектоидного превращения и резкого охлаждения.

2. Способ по п.1, отличающийся тем, что предварительно осуществляют горячую радиальную ковку трубной заготовки, нагретой до ковочной температуры, на оправке с коэффициентом вытяжки за переход, не превышающим 3,5.

3. Способ по п.1 или 2, отличающийся тем, что осуществляют горячую радиальную ковку трубной заготовки толщиной более 7 мм.