Способ получения лигатуры алюминий-фосфор

Иллюстрации

Показать всеИзобретение относится к цветной металлургии и может быть использовано для получения сплавов на основе алюминия. Способ включает получения лигатуры алюминий-фосфор в виде таблеток состава, мас.%: фосфор 1,5-3,5, железо 6,0-16, алюминий остальное. При этом осуществляют перемешивание алюминиевых гранул и порошка феррофосфора в шаровой мельнице со скоростью вращения 60-250 об /мин в течение 1-7 часов и холодное прессование компонентов смеси. Таблетки получают диаметром 20-100 мм прессованием с усилием 100-5000 кг при свободной насыпке смеси на гидравлическом прессе. Изобретение позволяет уменьшить средний размер частиц в лигатуре до 1,5-2,5 мкм, формировать вторые фазы и равномерно их распределять по объему формуемой таблетки. 5 з.п. ф-лы, 2 ил., 1 табл., 3 пр.

Реферат

Изобретение относится к цветной металлургии и может быть использовано для получения сплавов на основе алюминия.

Для изготовления отливок с повышенной твердостью и прочностью, сохраняющих постоянство размеров в процессе эксплуатации и имеющих высокую чистоту обработанной поверхности, используют сплавы на основе системы Al-Si-Cu. Эти сплавы имеют многофазную структуру, обусловливающую высокую склонность их к горячим трещинам. Основными структурными составляющими сплавов являются первичные кристаллы твердого раствора αAl двойная эвтектика αAl+Si, тройная эвтектика αAl+Si+CuAl2, а в сплавах с магнием выделяется четверная эвтектика αAl+Si+CuAl2+Mg2Si. При кристаллизации кремний выделяется в виде хорошо ограненных крупных частиц, которые обладают высокой твердостью и хрупкостью, затрудняя механическую обработку отливок и являясь причиной полной потери ими пластичности. Для придания изделиям из сплава заданных свойств сплавы подвергают модифицированию - измельчению макрозерна, первично кристаллизующихся фаз и фаз, входящих в эвтектики, а также изменению формы выделения хрупких фаз, алюминиевые сплавы подвергают модифицированию, в частности, фосфором.

Фосфор в алюминиевые сплавы вводят в виде смеси, содержащей, например, фосфат алюминия, хлористый калий, гексахлорэтан и серу (патент РФ №2287604, C22F 1/04, 20.11.2006), или в виде лигатур Cu-Р, получаемых, например, загрузкой в печь шихты, состоящей из смеси оксидных кальций - фосфорсодержащих материалов, восстановителя и меди, плавление при заданной температуре и выпуск продуктов плавки из печи, при этом в качестве восстановителя используют металлический кремний, а компоненты шихты, взятые в количестве, обеспечивающем отношение P2O5:Si:Cu в пределах 1:(0,4-1,0):(2,5-5,0), плавят при 1623-1823K и раздельным сливом отделяют шлак от лигатуры (патент РФ №2171310, C22C 35/00, C22C 9/00, 27.07.2001).

Известен также способ получения лигатуры алюминий-фосфор для модифицирования силуминов, включающий перемешивание с получением однородной смеси частиц феррофосфора и металлического алюминия и прессование ее в формы (Авторское свидетельство СССР №1793742, C22C 1/06, 30.03.1994).

К недостаткам известного способа следует отнести высокую крупность частиц в лигатуре и, соответственно, неравномерное их распределение, что снижает модифицирующую способность лигатуры и приводит к образованию с компонентами сплава тройной промежуточной фазы β (AlFeSi), кристаллизующейся в форме грубых иглообразных выделений, резко снижающих пластичные свойства сплавов.

Задачей изобретения является повышение модифицирующих свойств лигатуры, получение сплавов на основе алюминия с заданными свойствами при меньших производственных затратах и при повышении экологических характеристик процесса. Техническим результатом является уменьшение среднего размера частиц в лигатуре до 1,5-2,5 мкм, формирование вторых фаз и равномерное их распределение по объему формуемой таблетки.

Технический результат достигается за счет того, что в способе получения лигатуры алюминий-фосфор, включающем перемешивание алюминиевых гранул и порошка феррофосфора и прессование смеси, перемешивание компонентов осуществляют в шаровой мельнице, и осуществляют холодное прессование смеси с получением таблеток состава, мас.%:

| Фосфор | 1,5-3,5 |

| Железо | 6,0-16,0 |

| Алюминий | остальное |

Перемешивание компонентов лигатуры в шаровой мельнице не только измельчает частицы до необходимого размера, позволяющего равномерно распределить частицы по объему таблеток, но и сформировать в микроструктуре помимо алюминиевого твердого раствора фазы Al3Fe, Fe2P и FeAlP, которые подавляют образование β-фазы и сами имеют компактную форму. Холодное прессование предотвращает перекристаллизацию лигатуры, а состав ее является оптимальным для получения, в частности, алюминиевых сплавов марок AK6M2, AK12M2, A390 и многих других. Плотность лигатуры выше плотности жидкого алюминия и составляет 2,7-3,2 г/см3.

Содержащееся в лигатуре соединение Fe2P имеет параметры кристаллической решетки (а=0,5864 нм), близкие к параметрам решетки кремния (а=0,5431 нм). При введении этой лигатуры в расплав в нем появляются дополнительные центры кристаллизации первичного кремния в виде готовых частиц Fe2P, измельчающих структуру.

Несмотря на то что феррофосфор вносит дополнительное количество железа, являющегося вредной примесью для алюминиевых сплавов, микроструктурный анализ образцов показал, что после обработки алюминиевого сплава заявленной лигатурой образуются интерметаллиды железа с алюминием и кремнием в виде иголок, однако размеры иголок этой фазы в структуре образца соизмеримы с размером иголок эвтектического кремния и даже короче их, а доля включений железистой фазы по отношению к площади шлифа незначительна. Кроме того, заявленная лигатура используется для получения сложнолегированных алюминиевых сплавов, в состав которых входят марганец, никель, хром, которые изменяют морфологию железистых фаз и тем самым снижают их негативное влияние на свойства сплавов.

Способ получения лигатуры может также характеризоваться дополнительными признаками, усиливающими технический результат. В частности, перемешивание компонентов осуществляют со скоростью вращения мельницы 60-250 об./мин; перемешивание компонентов проводят при соотношении масс мелющих тел к обрабатываемому материалу от 5:1 до 10:1; мелющими телами служат стальные шары диаметром 10-20 мм; время перемешивания компонентов составляет 1-7 часов; обработку смеси проводят в воздушной атмосфере; из полученных порошковых смесей прессуют таблетки диаметром 20-100 мм с усилием 100-5000 кг при свободной насыпке порошка на гидравлическом прессе; порошковая смесь дополнительно содержит стружку лигатуры А1-10Fe.

Изобретение поясняется примерами.

Пример 1.

В шаровой мельнице смешивали гранулированный алюминий и порошок феррофосфора. Соотношение масс мелющих тел к обрабатываемому материалу брали 5:1. Диаметр стальных шаров - 15 мм. Время перемешивания составило 7 часов. Скорость вращения составляла 100 об/мин. Состав обрабатываемого материала, мас.%:

| Алюминий (гранулы) | 90 |

| Феррофосфор (порошок) | 10 |

После обработки материала в шаровой мельнице смесь прессовали с усилием 300 кг.

При выполнении приведенного примера получают 2%-ную лигатуру А1-P с извлечением последнего 97%.

Пример 2.

В шаровой мельнице смешивали гранулированный алюминий, стружку лигатуры A1-10Fe и порошок феррофосфора. Соотношение масс мелющих тел к обрабатываемому материалу брали 7:1. Диаметр стальных шаров - 15 мм. Время перемешивания составило 5 часов. Скорость вращения составляла 150 об/мин. Состав обрабатываемого материала, мас.%:

| Алюминий (гранулы) | 60 |

| Лигатура А1-10Fe | 30 |

| Феррофосфор (порошок) | 10 |

После обработки материала в шаровой мельнице смесь прессовали с усилием 1000 кг.

При выполнении приведенного примера получают 2%-ную лигатуру А1-P с извлечением последнего 95%.

Пример 3.

В шаровой мельнице смешивали гранулированный алюминий и порошок феррофосфора. Соотношение масс мелющих тел к обрабатываемому материалу брали 10:1. Диаметр стальных шаров - 15 мм. Время перемешивания составило 3,5 часов. Скорость вращения составляла 250 об/мин. Состав обрабатываемого материала, мас.%:

| Алюминий (гранулы) | 90 |

| Феррофосфор (порошок) | 10 |

После обработки материала в шаровой мельнице смесь прессовали с усилием 3000 кг.

При выполнении приведенного примера получают 2%-ную лигатуру А1-P с извлечением последнего 99,8%.

Полученную лигатуру использовали для производства сплавов на основе алюминия следующих марок.

| Таблица 1 | |||||||||||||

| Обозначение марок | Массовая доля элементов, % | ||||||||||||

| Al | Si | Fe | Cu | Mn | Mg | Ti | Ni | Pb | Sn | Zn | P | Про чие эле мен ты | |

| AK6M2 | 89,8-92,3 | 5,5-6,5 | до 0,6 | 1,8-2,3 | до 0,1 | 0,3-0,45 | 0,1-0,2 | до 0,05 | - | - | до 0,06 | 0,001 | 0,7 |

| AK12M2 | 81,6-86,6 | 11-13 | 0,6-1 | 1,8-2,5 | до 0,5 | до 0,2 | до 0,2 | до 0,3 | до 0,15 | до 0,1 | до 0,8 | 0,001 | 2,2 |

| A390 | 75-77 | 16-18 | до 0,3 | 4-5 | - | 0,6 | - | - | - | - | 0,01 | 1,0 |

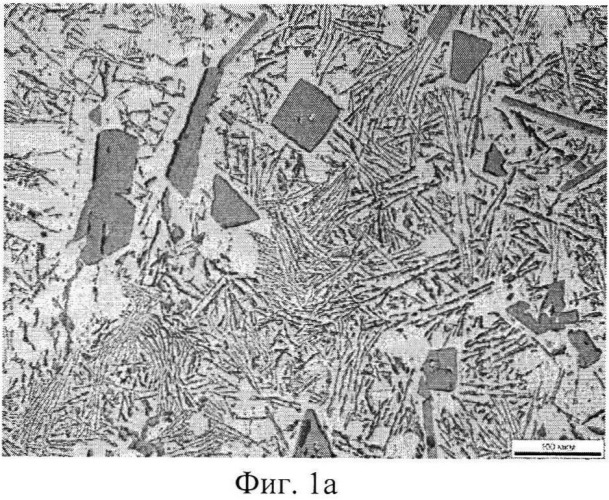

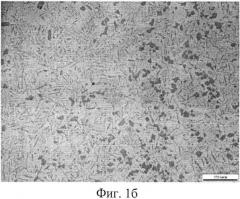

Модифицирующая способность полученных лигатур была проверена на сплаве A1-17SL. В силумин был введен фосфор в количестве 0,008%. В литой структуре немодифицированного сплава A1-17Si (фиг.1а) первичные кристаллы кремния грубые, неравномерно распределенные в плоскости шлифа. Форма кристаллов меняется от достаточно равноосной граненой до пластинчатой, при этом средний размер их составляет примерно 50 мкм (максимальный - 120 мкм). При введении фосфора лигатурой Al-8Fe-2P в количестве 0,008% уже наблюдается значительный эффект модифицирования (фиг.1б). Первичные кристаллы кремния равномерно распределены в плоскости шлифа в форме равноосных граненых кристаллов со средним размером 15 мкм (максимальный - 30 мкм).

1. Способ получения лигатуры алюминий-фосфор в виде таблеток состава, мас. %: фосфор 1,5-3,5, железо 6,0-16, алюминий остальное, характеризующийся тем, что осуществляют перемешивание компонентов в виде гранул алюминия и порошка феррофосфора в шаровой мельнице со скоростью вращения мельницы 60-250 об/мин в течение 1-7 часов и холодное прессование обработанной смеси.

2. Способ по п.1, отличающийся тем, что перемешивание компонентов проводят при соотношении масс мелющих тел и обрабатываемой смеси от 5:1 до 10:1.

3. Способ по п.1, отличающийся тем, что мелющими телами служат стальные шары диаметром 10-20 мм.

4. Способ по п.1, отличающийся тем, что обработку смеси проводят в воздушной атмосфере.

5. Способ по п.1, отличающийся тем, что таблетки получают диаметром 20-100 мм прессованием с усилием 100-5000 кг при свободной насыпке смеси на гидравлическом прессе.

6. Способ по п.1, отличающийся тем, что в обрабатываемую смесь дополнительно вводят стружку лигатуры А1-10Fe.