Способ выплавки стали в электродуговой печи и электродуговая печь

Иллюстрации

Показать всеИзобретения относятся к области металлургии, в частности к способу получения стали и конструкции электродуговой печи для его осуществления. В способе осуществляют загрузку в рабочее пространство печи шихты, состоящей из металлолома и окускованных оксидоуглеродных материалов, подают электроэнергию, топливо, науглероживатель, флюс и газообразный кислород, осуществляют нагрев и плавление электрическими дугами шихты с обезуглероживанием металлической ванны, выпуск металла и шлака из печи. До начала плавки в центральную зону печи, примыкающую к зоне горения электрических дуг и ограниченную размером не более D=(dp+3,5 dэл), где dp - диаметр распада электродов, dэл - диаметр электродов, загружают единовременно вместе с первой порцией металлошихты часть оксидоуглеродных материалов в количестве 10-90% от их общего расхода на плавку, а остальное количество оксидоуглеродных материалов вводят в расплавленную шихту по ходу плавки с удельной скоростью загрузки 0,5-10 кг/мин на 1 МВА мощности трансформатора электродуговой печи, при этом размер кусков оксидоуглеродных материалов выбирают в пределах 5-80 мм. В стенках корпуса печи выполнены по меньшей мере три разнесенные по их периметру отверстия для ввода оксидоуглеродных материалов в центральную зону печи, расположенных ниже уровня верхней отметки корпуса печи на 0,2-1,0 м. Изобретение позволяет снизить удельный расход электроэнергии на расплавление металлошихты и увеличить выход железа из оксидоуглеродных материалов, а также повысить их относительное количество в общей массе шихты. 2 н. и 4 з.п. ф-лы, 2 ил.

Реферат

Группа изобретений относится к области металлургического производства, а конкретно к способу получения стали и конструкции электродуговой печи (ЭДП) для его осуществления.

Известен способ выплавки стали в подовом сталеплавильном агрегате, преимущественно в дуговой электропечи, включающий послойную завалку в печь известняка, композита, содержащего железоокисный и углеродосодержащий материалы, послойную загрузку шихты и ее плавление, при этом углеродосодержащий материал в количестве 10-20% от необходимого для полного восстановления оксидов железа заваливают в смеси с известняком, а остальную его часть - в смеси с железоокисным материалом, причем после расплавления 1/3-1/2 всего объема металлошихты через подину печи подают газообразный монооксид углерода [Описание изобретения к патенту РФ №2285726 от 02.03.2005, МПК С21С 5/52, опубл. 20.10.2006]. Это позволяет оперативно управлять термической мощностью печи, процессами нагрева и плавления шихты, а также шлакообразования, что достигается за счет довосстановления окислов железа, содержащихся в шихте и шлаке; вспенивания шлака и экранирования дуг; дожигания монооксида углерода в атмосфере печи и перемешивания расплава со шлакообразующими. В результате повышается термический КПД электродуговых печей, выход жидкого металла и достигается упрощение шихтовки плавок.

Настоящий способ является альтернативой зарекомендовавшему себя способу выплавки стали с использованием синтетических композиционных материалов. Вызывает сомнение возможность достижения заявленного технического результата. В частности, СО является слабым восстановителем в подовых печах и требуется его весьма высокий расход, а дополнительное окисление железа в результате контакта с окислительной атмосферой печи переводит его в оксидную форму. Таким образом, продекларированное снижение расхода электрической энергии в изобретении не достигается.

Известны способы выплавки в электродуговой печи, включающие заправку печи, загрузку шихты в виде металлолома, перепуск и смену электродов, ввод электроэнергии, топлива, газообразного кислорода, подачу науглероживателя и флюсов, расплавление металлошихты, окислительный период - нагрев и обезуглероживание металлической ванны, выпуск металла и шлака из печи в ковш [См. Морозов А.Н. Современное производство стали в дуговых печах. - 2-е изд., Челябинск: Металлургия, 1987, с.41].

Одной из разновидностей способа выплавки стали в электродуговой печи является использование в качестве составного компонента металлошихты, наряду с ломом и вместе с ним оксидоуглеродных материалов (ОУМ), предназначенных для замены чугуна, стального лома и части науглероживателя [См. Бондарев Ю.А., Еланский Г.Н., Лемякин В.П. и др. Опыт проведения плавки в электрических печах с использованием оксидоуглеродных брикетов. Труды пятого конгресса сталеплавильщиков. - М.: Черметинформация, 1999, с.218-219 и Агеев Е.Е., Антонов B.C., Бабич В.К. и др. Практика применения оксидоуглеродных брикетов в дуговых печах. Труды шестого конгресса сталеплавильщиков. - М.: Черметинформация, 2001, с.237-240].

Оксидоуглеродные материалы (ОУМ) - это окускованные или скомпактированные смеси углеродсодержащих материалов (кокс, графит, различные угли, отходы металлургических, химических и других производств, содержащие углерод) и твердых окислителей (концентрат, суперконцентрат, частицы порошков железной руды, отсев мелочи агломерата и их смеси), получаемые брикетированием, окомкованием и другими методами компактирования.

Использование ОУМ при выплавке стали в электродуговой печи имеет ряд преимуществ, среди которых следует отметить следующие:

- достигается утилизация всей окалины, образующейся в производстве;

- обеспечивается замена части чугуна и металлолома;

- достигается снижение расхода науглероживателя;

- уменьшается содержание фосфора, серы и цветных металлов;

- снижение стоимости стали.

Таким образом, настоящий способ выплавки стали в электродуговой печи включает заправку рабочего пространства печи, завалку (загрузку) шихты, состоящей из металлолома и окускованных оксидоуглеродных материалов, и при необходимости подвалку шихты, перепуск и смену электродов, подачу (ввод) электроэнергии, топлива, науглероживателя, флюсов, газообразного кислорода, плавление шихты, нагрев металла и обезуглероживание металлической ванны (т.н. окислительный период), выпуск металла и шлака из печи. Данный способ выплавки стали является по технической сущности наиболее близким к заявляемому.

Основными недостатками этого способа являются повышенный удельный расход электроэнергии в период плавления и пониженный выход железа, а также ограниченное количество вводимых ОУМ, не превышающее в среднем 5% от массы используемой на плавку металлошихты (металлозавалки). Причинами этого является загрузка ОУМ вместе с ломом в нижнюю часть рабочего пространства ЭДП.

Расположение кусков ОУМ вблизи от подины печи под слоем металлошихты, имеющим большую толщину и далеко отстоящим от зоны горения дуг, затрудняет перенос тепла к нижним слоям шихты, где располагаются ОУМ. Это приводит к затягиванию процесса расплавления ОУМ и увеличению расхода электроэнергии.

Интенсивное плавление ОУМ начинается после образования на подине печи жидкой металлической ванны. При этом часть ОУМ не успевает расплавиться и всплывает на поверхность металлической ванны, растворяясь в шлаке. Последний благодаря повышенному содержанию в нем оксидов железа обладает окислительными свойствами и имеет относительно низкую температуру нагрева. Эти факторы затрудняют восстановление железа из его оксидов углеродом, присутствующим в ОУМ, снижая тем самым извлечение железа из ОУМ и выход годного железа.

Вместе взятые эти факторы повышают расход энергии и снижают выход железа. Все этот послужило причиной того, что способ выплавки стали в электродуговых печах с использованием ОУМ не получил заметного распространения. Одновременно это послужило причиной резкого ограничения расхода ОУМ, используемых при выплавке стали в электродуговых печах.

Задача, решаемая первым изобретением группы, и достигаемый технический результат заключаются в снижении удельного расхода электроэнергии на расплавление металлошихты и увеличение выхода железа из оксидоуглеродных материалов, а также повышение их относительного количества в общей массе шихты.

Для решения поставленной задачи и достижения заявленного технического результата в способе выплавки стали в электродуговой печи, включающем заправку рабочего пространства печи, завалку шихты, состоящей из металлолома и окускованных оксидоуглеродных материалов, и при необходимости подвалку шихты, перепуск и смену электродов, подачу электроэнергии, топлива, науглероживателя, флюсов, газообразного кислорода, плавление шихты, нагрев металла и обезуглероживание металлической ванны, выпуск металла и шлака из печи, часть оксидоуглеродных материалов в количестве 10-90% от их общего расхода на плавку загружают в печь единовременно вместе с ломом с первой порцией металлошихты до начала плавки, а остальное количество оксидоуглеродных материалов вводят в расплавленную шихту по ходу плавки, с удельной скоростью загрузки 0,5-10 кг/мин на 1 МВА мощности трансформатора электродуговой печи, при этом характеристический размер кусков оксидоуглеродных материалов выбирают в пределах 5-80 мм.

Кроме этого:

- оксидоуглеродные материалы подают в центральную зону печи, примыкающую к зоне горения электрических дуг и ограниченную размерами не более D=(dp+3,5dэл), где dp - диаметр распада электродов, dэл -диаметр электродов;

- соотношение углерода и кислорода, вносимого твердым окислителем оксидоуглеродных материалов и/или содержащегося в оксидах железа, выбирают в пределах 0,15≤С/О≤5,00 при следующем содержании исходных компонентов, масс.%:

| Твердый окислитель | 40-95; |

| Науглероживатель | 5-60; |

| Связующее | сверх 100% в количестве 1-10% от общей массы науглероживателя и твердого окислителя; |

- оксидоуглеродный материал дополнительно включает железосодержащие металлические частицы в количестве 5-30% от общей массы материала;

- оксидоуглеродный материал дополнительно содержит шлакообразующие компоненты в количестве 0,1-10,0% от общей массы материала, при этом в качестве шлакообразующих материалов используют оксиды и/или фториды элементов, обладающих при температуре выше 1550°C более высоким сродством к кислороду по сравнению с железом, а именно Са, Na, К, Ва, Al, Ti, Zr, Si, Mn, V, Cr и В.

Для реализации настоящего способа выплавки стали требуется соответствующее устройство - электродуговая сталеплавильная печь.

Типовая электродуговая печь [См. Интернет-ресурс Свободная энциклопедия - Википедия, http://ru.wikipedia.org/wiki/, термин «Дуговая сталеплавильная печь»] состоит из плавильной ванны (рабочего пространства), регулятора мощности дуги и вспомогательных технологических механизмов, позволяющих открыть (закрыть) свод печи, скачать шлак и слить металл.

Плавку стали ведут в рабочем пространстве, ограниченном сверху куполообразным сводом, снизу сферическим подом и с боков - стенами. Огнеупорная кладка пода и стен снаружи заключена в металлический кожух. Съемный свод может быть набран из огнеупорных кирпичей, опирающихся на опорное кольцо, а может быть из водоохлаждаемых панелей, как и стены. Через три симметрично расположенных в своде отверстия в рабочее пространство введены токопроводящие электроды, которые с помощью специальных механизмов могут перемещаться вверх и вниз. Печь обычно питается трехфазным током, но есть печи постоянного тока. Современная мощная дуговая печь используется преимущественно как агрегат для расплавления шихты и получения жидкого полупродукта, который затем доводят до нужного состава и степени чистоты внепечной обработкой в ковше.

Плавка в электродуговой печи после ее осмотра и ремонта пострадавших участков футеровки (заправка) начинается с завалки шихты. В современные печи шихту загружают сверху при помощи загрузочной бадьи (корзины). После окончания завалки в печь опускают электроды, включают высоковольтный выключатель и начинают период плавления. Регулирование отдаваемой мощности осуществляется изменением положения электродов (длины электрической дуги) либо напряжения на электродах. После периода расплавления в печи образуется слой металла и шлака. Шлак вспенивают углеродсодержащими материалами для закрытия дуг для лучшей его скачиваемости и уменьшения угара металла.

Выпуск готовой стали и шлака в стальковш осуществляется через сталевыпускное отверстие и желоб путем наклона рабочего пространства (или, если печь оборудована вместо желоба донным выпуском, то через него). Рабочее окно, закрываемое заслонкой, предназначено для контроля за ходом плавки (замер температуры металла и отбор пробы химического состава металла). Также рабочее окно может использоваться для подачи шлакообразующих и легирующих материалов (на малых печах). На современных сверхмощных печах подача шлакообразующих во время плавки осуществляется через специальное отверстие в своде конвейерной подачей. Углеродистые материалы для вспенивания шлака подаются в печь либо порционно через свод, либо вводятся инжекционными горелками струей газа. Перед выпуском и во время выпуска в стальковш добавляются легирующие и раскислители, а при отсекании печного шлака еще и шлакообразующие материалы.

Недостатком электродуговых печей является высокий местный перегрев под электродами; трудность перемешивания и усреднения химического состава металла; значительное количество продуктов горения и шума во время работы. Однако основным показателем неэффективности работы печи является ее чрезмерно высокая локальная концентрация энергии, которая тем больше, чем мощнее печь. Кроме этого, существующие печи не предназначены для специализированной подачи в металлическую ванну оксидоуглеродных материалов помимо их завалки в составе лома.

Задача, решаемая вторым изобретением группы, и достигаемый технический результат заключаются в создании устройства для реализации заявленного способа выплавки стали, а значит в снижении удельного расхода электроэнергии на расплавление металлошихты и увеличении выхода железа из оксидоуглеродных материалов, а также в повышении их относительного количества в общей массе шихты.

Для решения поставленной задачи и достижения заявленного технического результата в электродуговой печи, содержащей футерованный высокоогнеупорными материалами с образованием пода и стенок корпус с отверстиями для прохода электродов и подачи сыпучих и куполообразный съемный свод с электрододержателями и блоком электродов, печь выполнена с возможностью реализации способа по п.1-5, при этом в стенках корпуса выполнены, по меньшей мере, три разнесенные по периметру отверстия для ввода в центральную зону печи оксидоуглеродных материалов, расположенные ниже уровня верхней отметки корпуса на 0,2-1,0 м. Дополнительно отверстия для ввода в центральную зону печи оксидоуглеродных материалов разнесены по периметру стенок с преимущественным расположением между двумя соседними электродами.

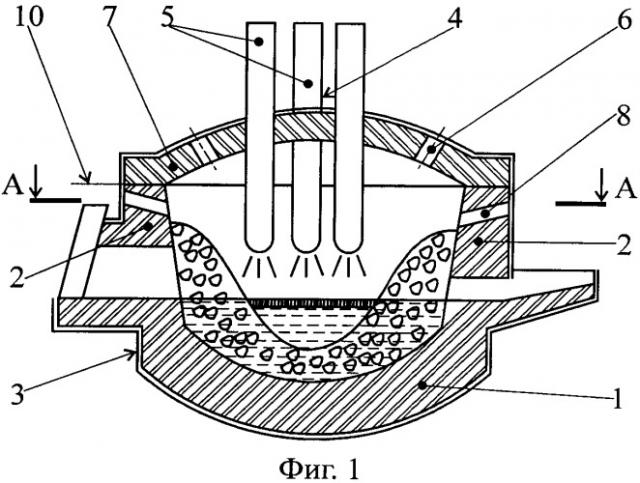

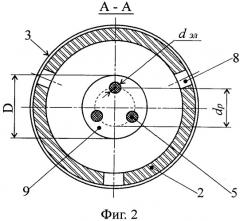

Изобретения иллюстрируются чертежами, где:

- на фиг.1 показан общий вид электродуговой печи для реализации способа выплавки стали с использованием оксидоуглеродных материалов;

- на фиг.2 показано сечение А-А фиг.1 - предпочтительное распложение отверстий для ввода в центральную зону печи оксидоуглеродных материалов относительно электродов.

Таким образом, способ выплавки стали в электродуговой печи, а это преимущественно трехфазная электродуговая печь переменного тока, включает заправку рабочего пространства печи, завалку (или загрузку) шихты, состоящей из металлолома и окускованных оксидоуглеродных материалов, и при необходимости одну или несколько подвалок шихты, перепуск и смену электродов, подачу (ввод) электроэнергии, топлива, науглероживателя, флюсов, газообразного кислорода, плавление шихты, нагрев металла и обезуглероживание металлической ванны (т.н. окислительный период), выпуск металла и шлака из печи, часть оксидоуглеродных материалов в количестве 10-90% от их общего расхода на плавку загружают в печь единовременно вместе с ломом с первой порцией металлошихты до начала плавки, а остальное количество оксидоуглеродных материалов вводят в расплавленную шихту по ходу плавки с удельной скоростью загрузки 0,5-10 кг/мин на 1 МВА мощности трансформатора электродуговой печи, при этом характеристический размер кусков оксидоуглеродных материалов выбирают в пределах 5-80 мм.

Оксидоуглеродные материалы подают в центральную зону печи, примыкающую к зоне горения электрических дуг и ограниченную размерами не более D=(dp+3,5dэл), где dp - диаметр распада электродов, dэл - диаметр электродов.

Иными словами, центральная зона печи, это - описанная вокруг электродов окружность диаметра D. Как правило, эта зона занимает площадь не более 30% от площади поперечного сечения рабочего пространства печи.

Соотношение углерода и кислорода, вносимого твердым окислителем оксидоуглеродных материалов и/или содержащегося в оксидах железа, выбирают в пределах 0,15≤С/О≤5,00 при следующем содержании исходных компонентов, масс.%:

| Твердый окислитель | 40-95; |

| Науглероживатель | 5-60; |

| Связующее | сверх 100% в количестве 1-10% от общей массы науглероживателя и твердого окислителя. |

Т.е. в зависимости от марки выплавляемой стали определяют конкретный состав ОУМ и их расход на плавку, что стало возможным благодаря проведению многочисленных экспериментов, позволивших разобраться с оптимизацией применения ОУМ в металлургических процессах электродуговой выплавки стали и создать на этой основе соответствующую научную базу.

В качестве твердого окислителя используют железорудный концентрат, окалину, железную руду, агломерат, частично восстановленное железо прямого восстановления и/или их смеси, а в качестве углеродсодержащего реагента или науглероживателя - кокс, графит, древесный уголь, частицы угля, термоантрацит и их смеси. Связующим материалом могут быть жидкое стекло, цемент различных марок, патока, древесные клей, бентонит и их смеси, а также биологические вещества (мука и пр.).

Оксидоуглеродный материал может включать в свой состав железосодержащие металлические частицы в количестве 5-30% от общей массы материала. Металлические частицы выполняют функцию катализатора процесса восстановления железа из его оксидов углеродом, входящим в состав науглероживателя.

Также оксидоуглеродный материал может дополнительно содержать шлакообразующие компоненты в количестве 0,1-10,0% от общей массы материала, при этом в качестве шлакообразующих материалов используют оксиды и/или фториды элементов, обладающих при температуре выше 1550°C (соответствующей температуре периода плавления шихты) более высоким сродством к кислороду по сравнению с железом, а именно Са, Na, К, Ва, Al, Ti, Zr, Si, Mn, V, Cr и В.

Реализующая настоящий способ выплавки стали электродуговая печь содержит футерованный высокоогнеупорными материалами с образованием пода (подины) 1 и стенок 2 корпус 3 с отверстиями 4 для прохода электродов 5, отверстием 6 для подачи сыпучих (материалов, участвующих в процессе выплавки стали) и куполообразный съемный свод 7 с электрододержателями (условно не показаны) и блоком из трех электродов 5, при этом в стенках 2 корпуса 3 выполнены, по меньшей мере, три разнесенные по периметру отверстия 8 для ввода в центральную зону 9 печи оксидоуглеродных материалов, расположенные ниже уровня верхней отметки 10 корпуса 3 на 0,2-1,0 м. Отверстия 8 рекомендуется разнести по периметру стенок 2 с их преимущественным расположением между двумя соседними электродами 5 (или - ориентацией в направлении между двумя соседними электродами 5). Это делается для того, чтобы исключить вероятность «бомбардировки» электродов 5 подаваемыми брикетами оксидоуглеродных материалов, способных в ряде случаев травмировать их, а также исключить возможность завалки ОУМ за пределами центральной зоны 9 печи, ограниченной диаметром D, поскольку в этом случае потребуется дополнительная энергия на их расплав, приводящая к перегреву зоны, непосредственно прилегающей к электродам 5.

Проанализируем существенные признаки изобретений.

Центральная зона 9 в электродуговой печи отличается от остальных объемов рабочего пространства огромным количеством выделяемой тепловой энергии и ее максимальной концентрацией, достигающей в современных печах последних поколений величин порядка 10 МВА/м3, а также высоким температурным уровнем, составляющим 4000-15000°К и весьма существенно превосходящим температуру плавления исходной шихты и конечного продукта - жидкого металла (не более 1700°C). В силу этих причин характер плавления всех загружаемых в печь материалов, включая куски ОУМ, в зоне горения электрических дуг 5 и зонах, располагающихся за ее пределами и на периферии печи, принципиально отличается.

В первом случае плавление проходит в режиме избытка энергии и весьма высоких температур, намного превышающих температуру плавления исходных материалов и конечного продукта - стали. Одним из следствий этого является неполное тепловосприятие подводимой энергии, значительные потери тепла и перерасход электроэнергии.

Во втором случае в отличие от первого перевод твердых компонентов шихты в жидкое состояние с образованием соответственно металла и шлака осуществляется в режиме недостатка тепла (теплового голода) и рабочих температур, не превышающих температуру металла и шлака на выпуске, т.е. 1700°C.

Предлагаемый способ базируется в отличие от известных на вводе некоторой части ОУМ в завалку совместно с ломом еще до начала плавки, а остальную, как правило, более значительную часть ОУМ вводят в зону горения дуг в период плавления, когда в электропечь вводят наибольшее количество электрической энергии. Вводимые материалы существенно повышают тепловоспринимающую способность шихты, снижая тем самым потери тепла и снижая расход электроэнергии.

Особый характер энергетики центральной зоны печи в сочетании с изменением порядка ввода ОУМ в печь предопределяет исключительно быстрое расплавление твердых кусков ОУМ и преобразования их в жидкие фазы. Благодаря этому основные компоненты ОУМ - оксиды железа твердого окислителя и углерод, входящий в состав науглероживателя, вступают в реакцию, происходящую с весьма высокой удельной скоростью порядка 5-40 кг/ (сек.м3). Продуктами данной реакции окисления углерода и восстановления железа являются металлическое железо и монооксид углерода.

Первое стекает вниз в металлическую ванну, увеличивая приход железа, причем первородного, а второй служит источником поступления дополнительного тепла в печь за счет дожигания СО и СО2, сокращая тем самым удельный расход электроэнергии на плавление металлошихты.

Нагрев и расплавление ОУМ при этом происходят за счет дополнительного аккумулирования части тепла, не усваиваемой шихтой из-за ее ограниченной возможности поглощения всей энергии и представляющей по существу тепловые потери. Данное обстоятельство обеспечивает снижение удельного расхода электроэнергии на расплавление шихты.

Предлагаемый способ позволяет также обеспечить быстрое и полное восстановление железа из его оксидов углеродом в ОУМ и повысить извлечение железа и выход годного.

Плавление ОУМ в данном случае сопровождается образованием жидкой шлаковой фазы, что улучшает условия горения дуг и стабильность режима подачи энергии в печь. Следствием этого является дополнительная экономия электроэнергии, достигаемая за счет снижения потерь энергии при горении дуг.

Существующие электродуговые печи располагают одним, так называемым «пятым» отверстием 6 в своде печи для подачи сыпучих материалов по ходу плавки. Переход к принципу подачи материалов по ходу плавления требует изменений в существующей конструкции ЭДП с позиций создания возможностей для непрерывной и равномерной подачи необходимых материалов, включая ОУМ, по ходу плавки. С этой целью предлагается вводить ОУМ через три или более отверстий 8 в стенах 2, располагая их в верхней части корпуса 3 печи ниже уровня его верхней отметки 10 на 0,2-1,0 м. Это позволяет вводить ОУМ с самого начала плавления при любой насыпной плотности металлолома, а также делает возможным регулирование расхода ОУМ в более широком диапазоне и более плавно.

Основной особенностью периода плавления в электродуговой печи служит максимальное количество вводимой электрической энергии, преследующее цель скорейшего расплавления шихты и сокращения продолжительности данной стадии, занимающей большую часть электроплавки. Электродуговые печи, особенно последнего поколения, обладают высокой удельной мощностью трансформатора, достигающей 1500 КВА на тонну стали, вследствие чего в шихту вводится значительное количество высококонцентрированной электроэнергии. Это количество существенно превышает возможности твердой шихты по аккумулированию и усвоению подводимого тепла. В результате ограниченной возможности шихты по усвоению подводимой энергии значительная часть ее используется нерационально, расходуясь на испарение части металлов, перегрев шихты, металла и газов, а также усиленное излучение на свод 7 и стенки 2 печи и т.д. Эти факторы увеличивают потери тепла и расход энергии и снижают тепловой КПД электродуговой печи в период плавки.

Оксидоуглеродные материалы, подаваемые в период плавления в объем шихты, заполняют пустоты внутри слоя плавящейся шихты, увеличивая тем самым ее насыпную плотность. Будучи относительно небольшими по размеру, данные материалы обладают более развитой поверхностью теплообмена по сравнению с кусками металлошихты. Кроме того, брикеты ОУМ относятся в отличие от металлолома к тонким телам и поэтому обладают большей скоростью нагрева и соответственно меньшей продолжительностью плавления. Благодаря этим факторам оксидоуглеродные материалы увеличивают аккумулирующую способность шихты и скорость ее расплавления, повышая тем самым степень усвоения энергии, выделяющейся при горении дуг и снижая ее потери. Соответственно этому снижаются удельные расходы электроэнергии и длительность плавления.

Помимо физического влияния на теплообмен в зоне горения дуг, заключающегося в повышенном усвоении части тепла горения дуг, оксидоуглеродные материалы обладают дополнительным охлаждающим эффектом, базирующимся на химической реакции между углеродом и оксидами железа ОУМ. Данная реакция носит эндотермический характер и поэтому дополнительно охлаждает зону, в которой находятся данные материалы, увеличивая тем самым скорость поглощения тепла, поступающего в эту зону. Следовательно, применение ОУМ в электродуговой плавке путем их ввода в центральную зону 9 печи вызывает отток части тепла на реакцию взаимодействия углерода и оксидов железа. Тем самым достигается сокращение безвозвратных потерь тепла и снижение удельного расхода электроэнергии. Описанный эффект относится к химическому охлаждению зоны горения дуг и дополняет чисто физическое воздействие ОУМ на температурные условия в данной зоне, усиливая эффект охлаждения.

Эндотермическая реакция относится к реакции восстановления железа из его оксидов углеродом и сопровождается значительными затратами тепла. Однако в заявляемом способе расходы на эту реакцию обеспечиваются за счет тепла, отнимаемого от энергии, уходящей из печи и представляющей собой потери. Это исключает дополнительные затраты тепла при применении ОУМ.

Продуктами реакции взаимодействия углерода и оксидов железа в ОУМ, вводимых по ходу плавления, является железо и монооксид железа. Железо, полученное из ОУМ, переходит в металлическую ванну, увеличивая тем самым выход железа. При этом оно имеет первородный характер и отличается повышенной чистотой в отношении остаточных элементов типа Cu, Sn, Mo, Cr, Ni и т.п. Особо высокие температуры в центральной области печи, развитая поверхность теплообмена кусков (брикетов) ОУМ, наличие огромной реакционной поверхности контакта науглероживатель - твердый окислитель, а также высокая интенсивность переноса тепла обеспечивают необходимые и достаточные условия для данной реакции, в том числе полное восстановление железа.

Образующийся монооксид углерода является источником дополнительного тепла, выделяющегося при этом в толще кусковой шихты. Фильтруясь через слой плавящейся кусковой шихты, он дожигается до СО2, выделяя при этом 6,55 кВч тепла на каждый килограмм углерода, содержащегося в ОУМ. Наличие твердой шихты, ее развитая поверхность, относительно низкие температуры, а также совмещение зон образования СО, дожигания его и поглощения тепла создают условия для более полного дожигания СО до СО2 в объеме шихты и усиленной передачи тепла дожигания окружающим материалам. Эти величины существенно превышают аналогичные показатели известных способов, где дожигание и передача тепла осуществляются преимущественно в конце плавления, когда ванна имеет твердожидкое состояние и покрыта слоем вспененного шлака. Эти факторы существенно ухудшают условия дожигания и утилизации тепла.

Из изложенного выше следует, что использование ОУМ в период плавления на основе их подачи в печь по ходу плавки принципиально изменяет характер поведения в электроплавке этих материалов и энергетику электродуговой печи в целом. После подачи ОУМ в высокотемпературную зону и их последующего нагрева в кусках материала начинается реакция восстановления железа из его оксидов собственным углеродом, имеющимся в ОУМ, и выход железа возрастает. За счет этого достигается физическое и химическое охлаждение зоны горения. Это значительно увеличивает степень усвоения тепла и исключает его потери. Монооксид углерода дожигается до СО2 в процессе фильтрации через объем шихты. Благодаря этому достигается совмещение зон образования СО, его дожигания до СО2 и поглощения тепла, что существенно повышает эффективность дожигания и в целом углерода как энергоносителя, сокращая тем самым затраты электроэнергии и время плавления.

Это является одним из преимуществ предлагаемого способа перед известными, где ОУМ начинают активно плавиться только в завершающей стадии плавления. К этому моменту в печи образуется твердожидкая металлическая ванна, покрытая относительно холодным шлаком во вспененном состоянии. Поэтому процесс дожигания СО до СО2 и переноса тепла в ванну печи протекает в неблагоприятных условиях. Вследствие этого результирующий эффект использования углерода существенно снижается и не превышает 3,1-3,8 кВч/кг углерода по сравнению с 4,5-4,9 кВч/кг в предлагаемом способе.

Таким образом, предлагаемый способ выплавки стали, базирующийся на применении особой системы загрузки ОУМ, существенно изменяет к лучшему энергетику периода плавления, способствуя тем самым существенному снижению расхода электроэнергии.

Значения 10-90% обусловлены широкими пределами изменения номинальной мощности трансформатора печи и охлаждающего эффекта кусков ОУМ разного состава. В зависимости от соотношения этих параметров доля ОУМ, вводимых в период плавления, может изменяться в пределах 10-90% от их расхода на плавку. В случае, если эта доля меньше 10%, то достигаемый эффект снижается, ограничивая показатели предлагаемого способа. При расходах ОУМ в период плавления более 90% эффективность предлагаемого способа также уменьшается. Это обусловлено тем, что в данном случае количество ОУМ, введенных вместе с ломом в завалку, не обеспечивает выделения необходимого количества монооксида углерода, что ослабляет интенсивность перемешивания металлической ванны и удлиняет продолжительность плавления. Кроме этого, ограниченное количество образующегося монооксида сокращает количество тепла, поступающего в плавящиеся материалы и твердожидкую ванну. Оба фактора, вместе взятые, вызывают увеличение расхода энергии на расплавление шихты. Поэтому приведенный интервал расхода ОУМ в период плавления, равный 10-90%, обеспечивает достижение максимальных удельных затрат тепла на расплавление шихты.

Характеристический размер кусков ОУМ в пределах 5-80 мм представляет собой среднее из трех размеров отдельного куска. Данный интервал размеров кусков выбран из соображений возможности их размещения в свободных объемах металлолома и возможности подачи ОУМ через отверстия в стенке 2 корпуса 3 печи. При размере кусков менее 5 мм наблюдается эффект их просыпания через куски лома в нижнюю часть металлозавалки и уход их из зоны плавления. Это приводит к накоплению ОУМ в слоях шихты, примыкающих к поду (подине) 1, и замедляет их расплавление, сдвигая его к моменту окончания плавления шихты. Поэтому снижение размера кусков ОУМ ниже 5 мм нежелательно. Размер кусков более 80 мм усиливает их склонность к зависанию и затрудняет ввод в печь. Поэтому дальнейшее увеличение этого размера нецелесообразно.

В целом сочетание отмеченных выше параметров, а именно ввод 10-90% ОУМ в период плавления с размерами отдельных кусков в интервале 5-80 мм обеспечивает проплавление данных материалов в начальный момент плавки, причем с весьма высокой скоростью и за счет тепла, теряемого из-за невозможности шихты воспринять полностью все вводимое в шихту тепло электрических дуг. При этом достигается практически полное восстановление всего железа, присутствующего в оксидах твердого окислителя. За счет этого возрастает выход железа.

Немаловажное значение оказывает и более раннее - с момента начала плавления - образование монооксида углерода, являющееся наряду с железом другим продуктом реакции между углеродом и кислородом оксидов железа твердого окислителя. Образующееся при этом значительное количество монооксида углерода, достигающее 600 м3/т материала, играет положительную роль. Монооксид выполняет роль дополнительного энергоносителя, поскольку при его дожигании до СО2 выделяется огромное количество тепла - 6,55 кВч на каждый килограмм углерода. Наличие твердых кусков шихты улучшает условия поглощения тепла дожигания по сравнению с известными способами - 60-80% вместо 30-50%, давая тем самым дополнительную экономию электроэнергии.

Поступление монооксида в атмосферу печи уменьшает содержание кислорода и в целом окислительный потенциал газовой фазы по отношению к поверхности металлолома, тем самым дополнительно снижая окисление железа металлолома и увеличивая выход железа из металлошихты.

ОУМ согласно изобретению вводят в центральную зону 9 печи с размерами, не превышающими значение D=(dp+3,5dэл), площадь которой занимает (или составляет) не более 30% от общей площади поперечного сечения печи на уровне свода.

Выбор данного показателя обусловлен особой энергетикой электродуговой печи, заключающейся в том, что все преобразование электроэнергии в тепло и выделение тепла происходит в центральной зоне 9 печи, соизмеримой по размеру с диаметром распада dp электродов 5. Для высокомощных современных печей последнего поколения абсолютная величина данного параметра составляет 1,3-1,6 м. Наличие высококонцентрированного источника тепла, располагающегося в центре печи, предопределяет преимущественное расплавление твердых материалов металлозавалки в зоне горения дуг. Периферийные участки шихты расплавляются значительно позже - после проплавления колодцев и формирования единой зоны плавления. Особо высокая концентрация энергии в зоне горения дуг и прилегающих к ней участков объясняет необходимость ввода ОУМ именно в центральную зону 9 печи, располагающуюся под электродами 5 и сбоку от них.

Если размер зоны подачи не превышает величины D=(dp+3,5dэл), то подаваемые ОУМ попадают в область наивысших температур и максимальной концентрации энергии. Тем самым обеспечивается более раннее проплавление ОУМ и более быстрое завершение реакции между углеродом и оксидами железа твердого окислителя, целевым продуктом которой является железо, восстановленное углеродом из его оксидов, и монооксид углерода. Последний служит источником получения дополнительного тепла в виде энергии дожигания и фактором, снижающим окислительный потенциал газовой фазы электропечи и увеличивающим тем самым выход железа из шихты.

Рекомендуемый интервал удельной скорости подачи ОУМ в печи составляет 0,5-10,0 кг/мин на 1 МВА мощности трансформатора. При скорости загрузки ниже 0,5 кг/мин на 1 МВА достигаемый эффект в отношении сокращения энергозатрат и повышения выхода железа существенно снижается, и поэтому дальнейшее уменьшение величины этого показателя представляется нецелесообразным. При скорости подачи ОУМ выше 10 кг/ мин на 1 МВА наблюдается чрезмерное охлаждение зоны горения дуг и участков, примыкающих к данной зоне. Это приводит к затягиванию периода плавления и увеличению энергозатрат. Помимо этого возникает опасность неполного протекания основной реакции ОУМ - реакции между углеродом и оксидами железа, - определяющей эффективность применения данных материалов. По этой причине применяемый диапазон скоростей загрузки 0,5-10,0 кг/мин на 1 МВА является наиболее рациональным.

Главной доминирующей характеристикой ОУМ является соотношение углерод-кислород С/О, обобщающее совокупное влияние на эффективность применения данных композиционных материалов и выбор их состава. Соотношение углерода и кислорода в ОУМ выбирают в пределах 0,15≤С/О≤5,00. Если соотношение С/О в ОУМ поддерживают ниже 0,15, то охлаждающий эффект данного материала приближается к максимальному, равному охлаждающей способности твердого окислителя. Одним из следствий этого является необходимость сокращения количества ОУМ на плавку, что снижает эффективность предлагаемого способа. Поэтому уменьшение соотношения С/О менее 0,15 является нежелательным.

В случае, когда соотношение С/О в ОУМ выбирают больше 5,00, то охлаждающая способность материала начинает сильно снижаться. Причиной этого является высокое содержание углерода, посту