Способ литья проволоки и установка для его осуществления

Иллюстрации

Показать всеИзобретение относится к области металлургии и может быть использовано для производства тонкой металлической проволоки из сплавов на основе алюминия. Установка содержит вакуумную печь 1 с тиглем 2 и трубопроводом 5, который выполнен из двух частей, кристаллизатор 8, выполненный в виде кольцевой рамы. На стойках рамы установлены кольцевые трубопроводы 9 с форсунками 10. Одна часть трубопровода выполнена коленообразной формы и содержит на выходе калибрующую втулку 7. После плавки металла и дегазации расплава производят выпуск расплава из печи по трубопроводу 5 через калибрующую втулку 7, при этом осуществляют вращение коленообразной части трубопровода механизмом 6 и расплавленный металл на выходе из калибрующей втулки приобретает спиралеобразную форму. Кристаллизующаяся проволока охлаждается в кристаллизаторе посредством форсунок и поступает в сборник 11, установленный внутри кристаллизатора, с образованием бухты. Обеспечивается получение проволоки высокого качества с повышенными физико-механическими свойствами. 2 н.п. ф-лы, 2 ил., 1 табл.

Реферат

Группа изобретений относится к области металлургии и может быть использована для производства тонкой металлической проволоки из сплавов на основе алюминия.

Известен способ непрерывного литья тонкой металлической проволоки, согласно которому расплавленный металл помещают в резервуар, куда подают инертный газ. Для формирования проволоки из резервуара калиброванную жидкую струю металла выпускают на перемещающуюся подложку, непрерывно охлаждая струю потоком жидкости, подаваемой на подложку, при этом осуществляют диссипацию турбулентности подаваемой жидкости, которую ускоряют перед входом в нее струи металла.

Установка для непрерывного литья проволоки содержит перемещаемую подложку, установленный над ней резервуар с выпускным разливочным стаканом и трубопровод для подачи охлаждающей жидкости на подложку, причем установка оснащена сеткой, установленной перпендикулярно направлению перемещения охлаждающей жидкости на участке между выходным торцом трубопровода и выпускным разливочным стаканом (см. патент СССР №1819186, кл. B22D 11/06, 1993 г.).

В результате анализа данного решения необходимо отметить, что при ударном контакте струи расплавленного металла с водой независимо от того, ламинарен или турбулентен ее поток, струя металла изменяет свое сечение и на проволоке имеют место участки с уменьшенным размером (например, диаметром, если проволока имеет форму сечения в виде круга. Все это резко снижает основные характеристики полученной проволоки. Кроме того, при используемом методе охлаждения металла невозможно получить достаточно высокую скорость кристаллизации и мелкозернистую структуру. Известно, что при высокой скорости охлаждения металла (103÷104) К/с микроструктура полуфабрикатов имеет мелкозернистую структуру, которая характеризуется высокими физико-механическими свойствами (прочностью, пластичностью). В известном решении охлаждение струи металла ведется в начальный момент с одной стороны, а не со всех сторон. При попадании жидкой струи металла в воду между водой и жидким металлом образуется паровая рубашка, в результате чего резко ухудшается теплоотдача.

Известен способ литья проволоки, включающий плавку металла, введение в расплав легирующих компонентов, дегазацию расплава и его выпуск по обогреваемому трубопроводу через калибрующую втулку с последующей кристаллизацией струи жидкого металла в охлаждающей среде и отводом ее посредством движущейся подложки к сборнику, причем плавку и дегазацию ведут в вакуумной печи при низком вакууме, а кристаллизацию осуществляют в кристаллизаторе охлаждающей средой, подаваемой в виде распыленных частиц под острым углом по направлению движения кристаллизуемой струи, при этом диаметр распыленных частиц охлаждающей среды составляет не более 0,01-0,1 диаметра жидкой струи кристаллизуемого расплава, а распыленные частицы охлаждающей среды подают к жидкой струе металла под углом 2-7° в направлении перемещения жидкой струи расплава, а плавку и дегазацию расплава ведут при давлении 10-2÷10-3 мм рт.ст.

Установка для литья проволоки содержит вакуумную печь с тиглем для плавки и дегазации расплава, подогреваемый трубопровод с калибрующей втулкой на его конце, а также подложку для подачи полученной проволоки в сборник. Установка также содержит вакуумный агрегат, связанный с полостью печи, агрегат для подачи в полость печи инертного газа, а также кристаллизатор. Кристаллизатор установлен под калибрующей втулкой трубопровода и выполнен в виде полого корпуса с патрубком для подвода охлаждающей среды и осевым отверстием для прохода струи кристаллизуемого металла, нижняя стенка корпуса выполнена конической формы и вершиной направлена вверх, а на дне имеются форсунки, выполненные под углом в вертикальной оси корпуса, к нижней части которого пристыкована воронка, имеющая коническую форму, при этом форсунки кристаллизатора расположены под углом 2-7° к вертикальной оси корпуса, а угол конусности воронки составляет 4-14°.

(см. патент РФ №2467827, кл. B22D 11/00, 2012 г.) - наиболее близкий аналог для способа и установки.

В результате анализа данного решения необходимо отметить, что при его реализации кристаллизацию струи металла осуществляют на вертикальном участке истечения струи расплава. В данном случае весьма сложно получить проволоку высокого качества, так как под действием веса струи металла происходит утонение исходного диаметра струи и тем самым проволоки, а в связи с колебанием давления в печи изменяется и скорость истечения металла, что также влияет на изменение диаметра получаемой проволоки.

При проведении волочения полученной проволоки по этой причине происходят частые обрывы, что значительно снижает производительность процесса.

Площадь контакта вертикального участка струи металла с охлаждающей средой незначительна (мала) и ввиду небольшой протяженности для получения интенсивного охлаждения ее требуется повысить расход охлаждающей среды за счет скорости ее истечения (давления), что приводит к слиянию струй охлаждающей среды, ухудшению условий охлаждения и тем самым снижению физико-механических свойств проволоки.

Техническим результатом настоящей группы изобретений является разработка способа и установки, обеспечивающих получение проволоки высокого качества с повышенными физико-механическими свойствами.

Указанный технический результат обеспечивается тем, что в способе литья проволоки, включающем плавку металла в тигле, помещенном в вакуумную печь, дегазацию расплава и его выпуск по трубопроводу через калибрующую втулку с последующей кристаллизацией струи жидкого металла в охлаждающей среде и укладкой полученной проволоки в сборник, новым является то, что на выходе из калибрующей втулки и поступающей в кристаллизатор струе кристаллизуемого металла придают спиралеобразную форму, а охлаждающую среду подают на образованную спиралеобразную струю металла в распыленном виде посредством форсунок кристаллизатора, охватывающих снаружи спиралеобразную струю. В установке для литья проволоки, содержащей вакуумную печь с тиглем для плавки и дегазации расплава, трубопровод с калибрующей втулкой на его конце, кристаллизатор, который установлен под калибрующей втулкой трубопровода и сборник полученной проволоки, новым является то, что трубопровод выполнен из двух частей, одна из которых, в которой установлена калибрующая втулка, имеет коленообразную форму и оснащена механизмом ее вращения, а кристаллизатор выполнен в виде кольцевой рамы с вертикальными стойками, на которых один над другим закреплены выполненные в виде колец трубопроводы охлаждающей среды, на которых размещены форсунки для подачи охлаждающей среды на кристаллизуемую проволоку, а сборник установлен внутри кристаллизатора.

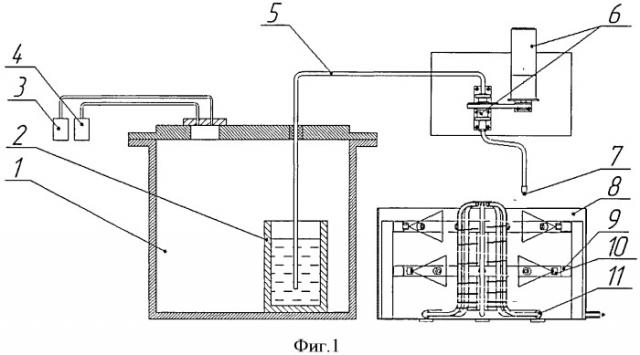

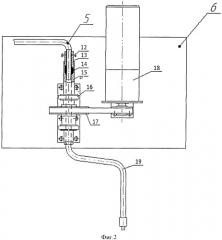

Сущность заявленной группы изобретений поясняется графическими материалами, на которых:

- на фиг.1 - установка для литья проволоки, общий вид;

- на фиг.2 - поворотный механизм коленообразной части трубопровода;

- таблица сравнительных данных свойств проволоки, полученной при использовании разработанного решения и наиболее близкого аналога.

Установка для литья проволоки включает вакуумную печь 1, в которой установлен тигель 2. С полостью печи соединены вакуумный агрегат 3 и агрегат 4 подачи инертного газа в полость печи. В тигель 2 введен трубопровод 5, выполненный составным из двух частей, причем одна из частей выполнена коленообразной и имеет возможность вращения относительно другой посредством механизма вращения 6. На выходе данной части трубы установлена калибрующая втулка 7. Установка оснащена кристаллизатором 8, выполненным в виде кольцевой рамы, с вертикальными стойками, на которых по высоте установлены полые кольцевые трубопроводы 9, снабженные форсунками 10. Внутри кристаллизатора в нижней его части размещен сборник 11 проволоки.

Для герметизации стыка частей трубопровода 5используется уплотнение, выполненное в виде надетой на трубу и закрепленной на ней винтами 12 втулки 13, в которой размещен герметизирующий элемент 14. В принципе уплотнение может быть выполнено и иным известным специалистам образом.

Механизм вращения 6 включает установленный на стойке (позиций не обозначена) полый корпус 15, смонтированный в подшипниках 16. Вращающаяся часть трубы пропущена через полость корпуса и скреплена с ним. Корпус посредством ременной передачи 17 связан с двигателем 18. Вращающаяся коленообразная часть трубы обозначена позицией 19.

Конструкция тигля 2, вакуумного агрегата 3, агрегата подачи инертного газа 4 является известной, она не представляет предмета патентной охраны и поэтому в материалах заявки не раскрыта.

Заявленный способ на приведенной выше установке осуществляется следующим образом.

Загружают в тигель 2 печи 1 шихту, подключают вакуумный агрегат 3, расплавляют металл. Трубопроводы 9 соединяют с источником подачи охлаждающей среды. Осуществляют дегазацию расплава при температуре 700-850°C при вакууме 10-3 мм рт.ст. После выдержки расплава в печь напускают инертный газ до давления, равного атмосферному. Устанавливают трубопровод 5 в тигель на расстоянии от дна тигля 10-15 мм. Включают механизм 6 вращения части 19 трубопровода 5 и подачу охлаждающей среды по трубопроводам 9 через форсунки 10. Поднимают давление инертного газа в печи до необходимого для истечения металла через калибрующую втулку 7.

Расплавленный металл на выходе из калибрующей втулки с учетом вращения части 19 трубопровода 5 закручивается и имеет спиралеобразную форму. Расплавленный металл поступает в кристаллизатор 8, где охлаждается распыленной средой, подаваемой форсунками 10. Целесообразно форсунки на трубопроводах относительно друг друга расположены в шахматном порядке так, чтобы факелы охлаждаемой среды не перекрывали друг друга.

После кристаллизации проволока поступает в сборник 11, образуя бухту.

За счет того что струю металла закручивают по круговой траектории посредством привода, а охлаждающую среду в распыленном виде подают с внешней стороны витков кристаллизуемого металла, обеспечивается увеличение площади контакта струи металла с охлаждающей средой, так как охлаждение струи расплавленного металла осуществляется по горизонтальной плоскости и одновременно по всем виткам, а не на отдельном вертикальном участке, что приводит к увеличению скорости кристаллизации и повышению физико-механических свойств получаемой проволоки.

Полученная проволока после кристаллизации имеет блестящую гладкую поверхность, изменение диаметра в пределах 0,02 мм, обладает высокой пластичностью, что позволяет ее обрабатывать волочением в широком диапазоне размеров и без обрывов.

Физико-механические свойства полученной проволоки по предлагаемому изобретению и по решению, приведенному в наиболее близком аналоге, приведены в таблице. Как видно, проволока, изготовленная по предлагаемой технологии, по сравнению с проволокой, изготовленной по наиболее близкому аналогу, более качественная по показателям пластичности, прочности, удельному электросопротивлению и отклонению диаметров.

| № п/п | Сравнительные технологии | Шероховатость поверхности проволоки, Rz (мкм) | σв, после отжига | σв после волочения | σ в 2 5 0 при 250°C | Относительное удлинение | Удельное сопротивление | Отклонение диаметров проволоки | |

| МПа | МПа | МПа | δ, % | ρ, Ом·мм2/м | мм | ||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | |

| 1 | По наиболее близкому аналогу | 40 | 166 | 216 | 120 | 18 | 5 | 0,031 | 0,5 |

| 2 | По предлагаемой | 35 | 170 | 220 | 125 | 20 | 6 | 0,030 | 0,1 |

1. Способ литья проволоки, включающий плавку металла в тигле, помещенном в вакуумную печь, дегазацию расплава и его выпуск по трубопроводу через калибрующую втулку с последующей кристаллизацией струи жидкого металла в охлаждающей среде, укладку полученной проволоки в сборник, отличающийся тем, что на выходе из калибрующей втулки струе кристаллизуемого металла придают спиралеобразную форму и подают в кристаллизатор с форсунками, при этом охлаждающую среду подают на спиралеобразную струю металла в распыленном виде посредством форсунок, охватывающих снаружи спиралеобразную кристаллизующуюся проволоку.

2. Установка для литья проволоки, содержащая вакуумную печь с тиглем для плавки и дегазации расплава, трубопровод с калибрующей втулкой на его конце, кристаллизатор с форсунками, который установлен под калибрующей втулкой трубопровода, и сборник полученной проволоки, отличающаяся тем, что трубопровод выполнен из двух частей, одна из которых, с калибрующей втулкой, имеет коленообразную форму и оснащена механизмом ее вращения, при этом кристаллизатор выполнен в виде кольцевой рамы с вертикальными стойками, на которых один над другим закреплены кольцевые трубопроводы с форсунками для подачи охлаждающей среды на кристаллизующуюся проволоку, а сборник установлен внутри кристаллизатора.