Реактор со стационарным слоем катализатора

Иллюстрации

Показать всеИзобретение относится к реактору со стационарным слоем катализатора, состоящему из многосекционного корпуса, крышки и днища, штуцеров для подачи и вывода продуктов реакции, каждая секция которого состоит из реакционной зоны - цилиндрического корпуса с устройством для удержания мелкозернистого катализатора, и теплообменной зоны - кожухотрубного теплообменника, в трубки которого подается реакционная смесь, а в межтрубное пространство - теплоноситель. Реактор характеризуется тем, что трубное пространство с помощью перегородок разбито на нечетное количество ходов таким образом, что все ходы, кроме последнего, расположены по периферии трубной решетки, а последний - по центру, причем диаметр этого хода по размеру совпадает с диаметром реакционной зоны, а торцы труб равномерно распределяются по сечению этой зоны. Реактор имеет повышенную эффективность работы и для него характерна сниженная металлоемкость. 2 з.п. ф-лы, 6 ил.

Реферат

Изобретение относится к химическим реакторам со стационарным слоем катализатора и может использоваться в процессах с большим тепловым эффектом.

Каталитические процессы, протекающие с большим адиабатическим изменением температуры реакционной смеси, проводят в полочных (секцинированных) реакторах, выполненных в виде колонн, внутри которых на решетчатых полках помещают катализатор и между слоями катализатора размещают средства охлаждения или нагревания реакционной смеси.

Известен реактор для проведения экзотермических каталитических реакций, включающий корпус с люками, днища с устройствами для ввода паров сырья и вывода продукта, слои катализатора и средства отвода тепла реакции, выполненные в виде распределяющих устройств для подачи охлаждающего газа и конвективных теплообменников (Патент РФ №2206384, B01J 8/04 от 21.02.2002). Каждый теплообменник расположен в сужении свободного сечения реактора, образованном поверхностями фасонных вставок в корпусе реактора. Каждое распределяющее устройство расположено под фасонной вставкой в зоне расширения свободного сечения реактора.

Недостатком этого реактора является ограниченность его применения исключительно для газофазных реакций, протекающих с большой скоростью и не требующих высоких слоев катализатора.

Наиболее близким к предлагаемому реактору является реактор секционированного типа, включающий теплообменники для охлаждения реакционного потока между слоями катализатора ("Справочник нефтехимика", ред. Огородников С.К. Л.: Химия, т.1, с.130, 1978 г.). Изменение температуры реакционного потока в таком реакторе можно осуществлять, регулируя расход теплоносителя через теплообменник или его температуру.

Недостатками такого реактора являются большая поверхность теплообменников и высокая инерция используемого способа теплообмена. Число секций в таком реакторе (обычно не более 10) и распределение катализатора между ними определяют, исходя из величин адиабатического перепада температур и оптимальной степени превращения в каждом слое. Охлаждение (нагревание) реакционной смеси между полками производится встроенными или выносными теплообменниками. Реакционная смесь подается в трубки, а теплоноситель в межтрубное пространство.

Предпочтение отдают встроенным теплообменникам, что придает компактность и уменьшает металлоемкость. Однако встроенный теплообменник в такого типа реакторах имеет низкую тепловую эффективность, особенно при реакциях, протекающих в жидкой фазе на мелкодисперсном катализаторе. Это связано с тем, что в плотном слое мелкодисперсного катализатора из-за высокого гидравлического сопротивления скорость движения реакционной массы ограничивается и составляет не более 0,1 м/с, а в большинстве случаев не более 0,01 м/с. Такого же порядка скорости сохраняются и в трубах теплообменника из-за необходимости равномерного распределения потока реакционной смеси по сечению реактора.

Задачей данного изобретения является повышение эффективности встроенного теплообменного устройства, что приводит к сокращению количества секций и снижению металлоемкости реактора.

Поставленный технический результат достигается реактором со стационарным слоем катализатора, состоящим из многосекционного корпуса, крышки и днища, штуцеров для подачи и вывода продуктов реакции, каждая секции которого состоит из реакционной зоны - цилиндрического корпуса с устройством для удержания мелкозернистого катализатора, и теплообменной зоны кожухотрубного теплообменника, в трубки которого подается реакционная смесь, а в межтрубное пространство - теплоноситель, при этом трубное пространство с помощью перегородок разбито на нечетное количество ходов таким образом, что все ходы, кроме последнего, расположены по периферии трубной решетки, а последний - по центру, причем диаметр этого хода по размеру совпадает с диаметром реакционной зоны, а торцы труб равномерно распределяются по сечению этой зоны.

Дополнительно реактор снабжен наклонной глухой тарелкой для приема реакционной смеси в последующую секцию.

Кроме того, ходы теплообменного устройства с восходящим потоком снабжены дренажным отверстием.

Разбивка трубного пространства на ходы увеличивает эффективность теплопередачи, нечетное количество ходов позволяет организовать поток продуктов вдоль оси реактора без дополнительной обвязки, а равномерное расположение торцев труб по сечению реакционной зоны - эффективное распределение реакционной смеси в слое катализатора.

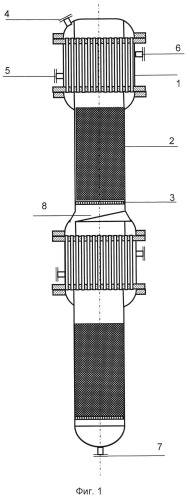

На фиг.1, фиг.2, фиг.3 и фиг.4 представлена схема предлагаемого реактора и теплообменного устройства к нему.

Реактор (фиг.1) представляет собой секции, состоящие из теплообменных зон 1 и расположенных под ними реакционных зон 2 с удерживающими решетками 3. На фиг.1 показаны две секции. Предлагаемая конструкция позволяет использовать необходимое для конкретного процесса количество секций. Для подачи сырья в теплообменную зону смонтирован штуцер 4, а для снижения (или для повышения) температуры реакционной массы межтрубное пространство теплообменной зоны снабжено штуцерами для подачи и вывода теплоносителя 5 и 6 соответственно. Для вывода продуктов реакции снизу последней реакционной зоны смонтирован штуцер 7. Промежуточные реакционные зоны имеют расположенные ниже удерживающих решеток глухие наклонные тарелки 8 со сливом в теплообменную зону нижележащей секции. Уклон глухой тарелки в сторону слива реакционной смеси способствует удалению катализаторной пыли, которая может уноситься с потоком реакционной смеси.

Твердый катализатор засыпается на удерживающее устройство, в качестве которого используется удерживающая решетка 3 и укладываемая на нее сетка с ячейкой, размер которой меньше размера зерна катализатора. На сетку может укладываться нейтральная насадка для удержания катализаторной пыли. Сверху катализаторного слоя так же может укладываться нейтральная насадка для улучшения распределения реакционной смеси в верхнем слое катализатора.

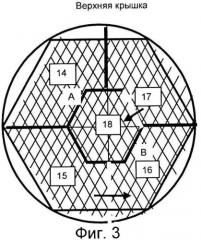

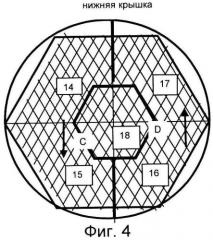

На фиг.2, 3, 4 представлена схема теплообменного устройства.

Теплообменное устройство состоит из верхней крышки 9, верхней трубной решетки 10, нижней трубной решетки 11 и нижней крышки 12, трубок 13, вмонтированных в трубные решетки.

Внутренняя поверхность верхней крышки 9 и торцевое сечение верхней трубной решетки 10 разделены вертикальными перегородками на нечетное количество частей (в данном случае перегородками А, В на три части), ограниченные этими перегородками, а торцевое сечение нижней трубной решетки 11 и внутренняя поверхность нижней крышки 12 также разделены вертикальными на нечетное количество частей (в данном случае перегородками С, D на три части), ограниченные этими перегородками.

Схемы перегородок А, В, С, D показаны на фиг.5 и 6.

В зависимости от разбивки трубной решетки на круг или квадрат, конфигурация перегородок соответственно меняется.

Такое разделение трубных решеток позволяет использовать любое разумное количество ходов в трубном пространстве, причем последний ход на выходе реакционной смеси в реакционную зону занимает все сечение реактора, а трубки равномерно распределены по этому сечению. Устройство ходов предполагает соизмеримое количество труб в каждом секторе.

В данном случае сектора, образованные перегородками А, В, С, D, представляют собой пять ходов 14, 15, 16, 17, 18.

Внутренние ходы 15 и 17, в которых имеет место восходящий поток, снабжены дренажным отверстием (на схеме не показано), которое служит и выпуском катализаторной пыли, уносимой потоком реакционной смеси.

Реактор со стационарным слоем катализатора (фиг.1) работает следующим образом.

Исходные продукты поступают в трубное пространство теплообменной зоны 1 первой секции через штуцер 4, где приобретают необходимую для каталитического процесса температуру за счет теплоносителя, подаваемого в межтрубное пространство через штуцер 5.

Теплообмен в трубном пространстве протекает при последовательном прохождении исходных продуктов через ходы теплообменной зоны 14, 15, 16, 17 и 18 (фиг.2, 3, 4). Пятикратное увеличение скорости движения потока позволяет существенно повысить эффективность теплообмена.

На выходе из хода 18 поток равномерно распределяется по сечению реакционной зоны 2, что благоприятно отражается на последующих результатах при протекании химической реакции на твердом катализаторе.

Проходя сверху вниз, исходные продукты подвергаются химическому превращению в заданной доле, при этом выделяется (поглощается) тепло реакции, в результате чего температура реакционной смеси приобретает предельную заданную температуру. Равномерное распределение реакционной смеси по сечению реакционной зоны крайне важно, поскольку неравномерность приводит к образованию застойных зон (внутренняя циркуляция), что выражается в локальном нарушении температурного режима и ухудшению показателей.

После прохождения слоя катализатора, реакционная смесь поступает по наклонной глухой тарелке в следующую секцию в теплообменную зону для приобретения необходимой температуры.

Чередующиеся процессы термостатирование - химическое превращение проходят в заданном количестве секций и после завершения химической реакции реакционная смесь через штуцер 7 выводится на переработку.

1. Реактор со стационарным слоем катализатора, состоящий из многосекционного корпуса, крышки и днища, штуцеров для подачи и вывода продуктов реакции, каждая секция которого состоит из реакционной зоны - цилиндрического корпуса с устройством для удержания мелкозернистого катализатора, и теплообменной зоны - кожухотрубного теплообменника, в трубки которого подается реакционная смесь, а в межтрубное пространство - теплоноситель, отличающийся тем, что трубное пространство с помощью перегородок разбито на нечетное количество ходов таким образом, что все ходы, кроме последнего, расположены по периферии трубной решетки, а последний - по центру, причем диаметр этого хода по размеру совпадает с диаметром реакционной зоны, а торцы труб равномерно распределяются по сечению этой зоны.

2. Реактор со стационарным слоем катализатора по п.1, отличающийся тем, что для приема реакционной смеси в последующую секцию он снабжен наклонной глухой тарелкой.

3. Реактор со стационарным слоем катализатора по п.2, отличающийся тем, что ходы теплообменного устройства с восходящим потоком снабжены дренажным отверстием.