Компонент системы газификации

Иллюстрации

Показать всеИзобретение относится к компонентам системы газификации и, более конкретно, к механизмам гашения потока в таких системах газификации. В одном варианте выполнения изобретения в компоненте системы газификации, таком как узел (14) интенсивного охлаждения или скруббер (19), может содержаться объем охлаждающей текучей среды (52), предназначенной для охлаждения второй текучей среды (47). Компонент системы газификации содержит механизм (70, 88, 98, 100, 102, 104, 106, 112, 118, 120, 130) гашения потока, предназначенный для ослабления потока охлаждающей текучей среды (52), второй текучей среды (47) или их обеих в компоненте системы газификации. Механизм гашения потока может быть расположен во внутренней камере (58), образованной между погружной трубкой (54) и вытяжной трубкой (56), либо в наружной камере (60), образованной между стенками компонента системы газификации и вытяжной трубкой (56). Кроме того, механизм гашения потока может быть расположен между внутренней камерой (58) и наружной камерой (60). Изобретение направлено на создание компонента системы газификации, предназначенного для минимизации флуктуации потока в нем. 9 з.п. ф-лы, 18 ил.

Реферат

ПЕРЕКРЕСТНАЯ ССЫЛКА НА РОДСТВЕННЫЕ ЗАЯВКИ

Данная заявка относится к приведенным ниже находящимся на рассмотрении заявкам на патент США №239050-1, озаглавленной «Узел камеры охлаждения для газификатора», и №235585-1, озаглавленной «Узел камеры интенсивного охлаждения для газификатора», поданным одновременно с данной заявкой и от имени того же Заявителя; содержание каждой из указанных заявок полностью включено в данный документ посредством ссылки.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

Предмет изобретения, описанный в данном документе, относится к компонентам системы газификации и, более конкретно, к механизмам гашения потока в таких компонентах системы газификации, как узлы интенсивного охлаждения и скрубберы.

Ископаемые виды топлива, например, уголь или нефть, могут газифицироваться для их использования при производстве электричества, химических веществ, синтетических видов топлива или в различных других областях применения. Газификация включает химическую реакцию углеродсодержащего топлива и кислорода при очень высокой температуре с получением синтез-газа, представляющего собой топливо, которое содержит окись углерода и водород, обладает большей эффективностью сгорания и является боле чистым по сравнению с исходным состоянием.

Полученный в результате газификации синтез-газ может содержать нежелательные компоненты, например, золу. Соответственно, синтез-газ может быть направлен через узел интенсивного охлаждения для его охлаждения до температуры насыщения и удаления нежелательных компонентов в виде шлака. Однако в узле интенсивного охлаждения могут иметь место флуктуации потока, которые могут снижать эффективность указанного узла. Из узла интенсивного охлаждения синтез-газ может быть направлен через скруббер, который может удалить воду и/или любые оставшиеся частицы. Однако в скруббере могут возникать флуктуации потока, которые могут снижать эффективность его работы.

Из документа US 4778483 известен компонент системы газификации, обеспечивающий охлаждение газа и предотвращение попадания охлаждающей текучей среды в газ, выходящий из указанного компонента. Однако указанный известный из уровня техники компонент не обеспечивает гашение флуктуаций потока, которые снижают эффективность работы системы газификации.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Цель настоящего изобретения заключается в создании компонента системы газификации, предназначенного для минимизации флуктуаций потока в нем.

В одном варианте выполнения компонент системы газификации содержит резервуар, предназначенный для размещения объема охлаждающей текучей среды, погружную трубку, расположенную в указанном резервуаре и предназначенную для направления второй текучей среды к указанному объему, вытяжную трубку, которая окружает погружную трубку с образованием внутренней камеры между указанными трубками и наружной камеры между вытяжной трубкой и стенками резервуара, а также один или более механизмов гашения потока, расположенных во внутренней камере и/или наружной камере и/или между ними и предназначенных для ослабления потока охлаждающей текучей среды, второй текучей среды или их обеих в узле интенсивного охлаждения.

В другом варианте выполнения компонент системы газификации содержит резервуар, предназначенный для размещения в его нижней части объема охлаждающей текучей среды, погружную трубку, расположенную кольцеобразно в указанном резервуаре и предназначенную для направления второй текучей среды в резервуаре по направлению к указанному объему, вытяжную трубку, которая расположена в резервуаре кольцеобразно с образованием наружной кольцевой камеры между вытяжной трубкой и стенками резервуара и предназначена для направления второй текучей среды в резервуаре в направлении от указанного объема, а также механизм гашения потока, расположенный в наружной камере и предназначенный для обеспечения уменьшения проходного сечения потока через наружную камеру по меньшей мере приблизительно на 50%.

В еще одном варианте выполнения компонент системы газификации содержит резервуар, предназначенный для размещения объема охлаждающей текучей среды, погружную трубку, расположенную в указанном резервуаре и предназначенную для направления второй текучей среды к указанному объему и для образования кольцевой камеры, расположенной между погружной трубкой и стенками резервуара, а также один или более механизмов гашения потока, расположенных в кольцевой камере и предназначенных для ослабления потока охлаждающей текучей среды, второй текучей среды или их обеих в компоненте системы газификации.

Преимущества, обеспечиваемые предложенным изобретением, состоят в том, что гашение флуктуаций потока, например, колебаний уровней объема охлаждающей среды, расхода газа и/или уровней давления в компоненте обеспечивает более эффективное охлаждение газа или предотвращение попадания охлаждающей текучей среды в газ, выходящий из указанного компонента.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Эти и другие особенности, аспекты и преимущества данного изобретения станут более понятны после прочтения нижеследующего подробного описания, выполненного со ссылкой на сопроводительные чертежи, на которых одинаковые номера позиций обозначают одинаковые элементы и на которых:

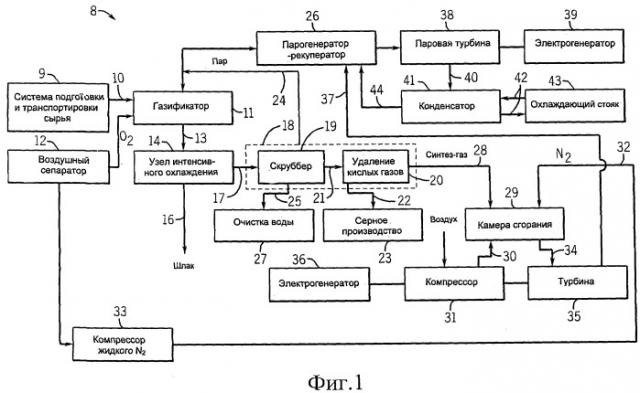

фиг.1 изображает структурную схему варианта выполнения интегрированной энергетической системы газификации с комбинированным циклом, в которой могут использоваться узел интенсивного охлаждения и скруббер,

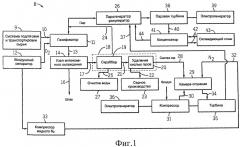

фиг.2 изображает вид спереди в разрезе варианта выполнения компонента системы газификации, показанного на фиг.1, в котором применяется демпфирующая пластина,

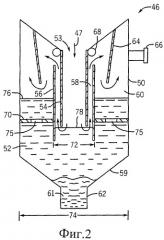

фиг.3 изображает вид сверху демпфирующей пластины, показанной на фиг.2,

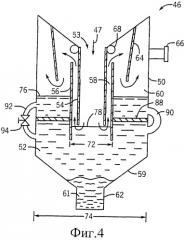

фиг.4 изображает вид спереди в разрезе другого варианта выполнения компонента системы газификации, показанного на фиг.1, в котором применяется демпфирующая пластина,

фиг.5 изображает вид сверху демпфирующей пластины, показанной на фиг.4,

фиг.6 изображает вид спереди в разрезе варианта выполнения компонента системы газификации, показанного на фиг.1, в котором применяются демпфирующие кольца,

фиг.7 изображает вид спереди в разрезе варианта выполнения компонента системы газификации, показанного на фиг.1, в котором применяются демпфирующие стержни,

фиг.8 изображает вид сверху компонента системы газификации, показанного на фиг.7,

фиг.9 изображает разрез варианта выполнения одного из демпфирующих стержней, показанных на фиг.8,

фиг.10 изображает вид спереди в разрезе варианта выполнения компонента системы газификации, показанного на фиг.1, в котором применяются плавающие блоки,

фиг.11 изображает вид спереди в разрезе варианта выполнения компонента системы газификации, показанного на фиг.1, в котором применяется теплообменник,

фиг.12 изображает вид спереди в разрезе варианта выполнения компонента системы газификации, показанного на фиг.1, в котором применяется вытяжная трубка с перфорированным удлинителем,

фиг.13 изображает вид спереди в разрезе варианта выполнения компонента системы газификации, показанного на фиг.1, в котором применяется демпфирующее кольцо, расположенное в кольцевой камере,

фиг.14 изображает вид сверху части компонента системы газификации, показанного на фиг.13,

фиг.15 изображает вид спереди в разрезе варианта выполнения компонента системы газификации, показанного на фиг.1, в котором применяется перфорированная погружная трубка,

фиг.16 изображает вид спереди в разрезе варианта выполнения компонента системы газификации, показанного на фиг.1, в котором отсутствует вытяжная трубка и применяется демпфирующая пластина,

фиг.17 изображает вид сверху демпфирующей пластины, показанной на фиг.16, и

фиг.18 изображает вид спереди в разрезе варианта выполнения компонента системы газификации, показанного на фиг.1, в котором отсутствует вытяжная трубка и применяются демпфирующие кольца.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Ниже приведено описание одного или более конкретных вариантов выполнения. В попытке создания краткого описания этих вариантов выполнения в описании могут быть приведены не все признаки фактического варианта реализации. Следует понимать, что при разработке любого такого фактического варианта реализации, как и при любом инженерном или опытно-конструкторском проектировании, необходимо принять множество решений, определяемых конкретным вариантом реализации, для достижения конкретных целей разработчика, таких как соблюдение системных и деловых ограничений, которые могут меняться от одного варианта реализации к другому. Кроме того, следует понимать, что такая опытно-конструкторская работа может быть сложной и трудоемкой, но тем не менее является обычным процессом при проектировании, изготовлении и производстве для специалистов в области техники, использующих преимущество данного изобретения.

При введении элементов различных вариантов выполнения данного изобретения подразумевается, что использование их названий в единственном числе и термина «указанный» означает наличие одного или более определяемых элементов. Подразумевается, что термины «содержащий», «включающий» и «имеющий» являются включающими и означают, что возможно наличие дополнительных элементов, отличающихся от перечисленных.

Данное изобретение относится к способам управления динамическими характеристиками потока в таких компонентах системы газификации, как узлы интенсивного охлаждения и/или скрубберы. Как правило, в узлы интенсивного охлаждения могут поступать горячие выбросы, такие как синтез-газ, выходящий из газификационной камеры. Горячие выбросы могут быть направлены через объем охлаждающей текучей среды, находящийся в узле интенсивного охлаждения, для образования более холодного насыщенного (или частично насыщенного) синтез-газа. При охлаждении такие компоненты, как зола, могут затвердевать в объеме жидкости и впоследствии могут быть удалены из узла интенсивного охлаждения. Из указанного узла более холодный синтез-газ может быть направлен в скруббер. Как правило, синтез-газ может протекать через объем охлаждающей текучей среды, находящейся в скруббере, для обеспечения удаления каких-либо оставшихся частиц и/или воды из синтез-газа. В процессе эксплуатации в узле интенсивного охлаждения и/или в скруббере могут возникать флуктуации потока, например, колебания уровней объема охлаждающей среды, расхода газа и/или уровней давления, что в свою очередь может вызвать неэффективное охлаждение или попадание охлаждающей текучей среды в синтез-газ, выходящий из узла интенсивного охлаждения и/или скруббера.

Таким образом, в данной заявке описаны компоненты системы газификации, такие как узлы интенсивного охлаждения и/или скрубберы, которые содержат механизмы гашения потока, предназначенные для минимизации флуктуации потока в указанном компоненте. Используемый в данном документе термин «гашение» может в целом относиться к уменьшению флуктуации или колебаний потока и/или к уменьшению интенсивности колебаний потока. Например, механизмы гашения потока могут обеспечивать рассеяние энергии, образующейся в результате флуктуации потока, и/или для изменения направления неоднородного потока в пределах узла интенсивного охлаждения. В некоторых вариантах выполнения механизмы гашения потока могут быть расположены в объеме жидкого охладителя для обеспечения гашения флуктуации уровня указанного объема, что в свою очередь может уменьшить флуктуации давления и/или расхода газа. Например, в объеме жидкого охладителя могут быть расположены демпфирующие перегородки, обеспечивающие ограничение поперечного сечения потока, проходящего через указанный объем. В некоторых вариантах выполнения демпфирующие перегородки могут обеспечивать ограничение площади проходного сечения потока жидкости по меньшей мере приблизительно на 50%. Механизмы гашения потока также могут быть расположены в газопроводе для обеспечения регулирования падения давления, что в свою очередь может снизить флуктуации уровней объема жидкости и/или расхода газа.

На фиг.1 изображен вариант выполнения интегрированной энергетической системы 8 газификации с комбинированным циклом. В указанной энергетической системе может осуществляться сжигание газа, такого как синтез-газ, с образованием энергии в ходе цикла отбора газа, или цикла Брайтона. Выхлопной газ, полученный в результате указанного цикла, затем может использоваться для получения пара в ходе цикла насыщения, или цикла Ренкина.

Для получения синтез-газа в систему 8 через систему 9 подготовки и транспортировки сырья может быть введено углеродсодержащее топливо, такое как кокс или лигнит. Подающая система 9 подает топливный шлам в газификатор 11, в котором топливо смешивается с кислородом (O2) и паром (Н2О). Кислород может поступать из воздушного сепаратора 12. Газификатор 11 нагревает реагенты до температуры, превышающей приблизительно 700°С, для сжигания летучих компонентов, находящихся в топливном шламе, и получения горячего выброса, например, синтез-газа 13. В результате химических реакций между кислородом, паром и углеродом (С) синтез-газ 13 может содержать водород (Н2), окись углерода (СО) и двуокись углерода (СO2), а также другие нежелательные компоненты, такие как зола, сера, азот и хлорид, присутствующие в углеродсодержащем топливе.

Из газификатора 11 синтез-газ 13 может поступать в узел 14 интенсивного охлаждения. В некоторых вариантах выполнения указанный узел 14 может быть выполнен за одно целое с газификатором 11. Однако в других вариантах выполнения узел 14 может представлять собой отдельный узел. Узел 14 интенсивного охлаждения может охлаждать синтез-газ 13 до температуры насыщения или близкой к ней температуры путем испарения охлаждающей текучей среды, например, воды. В процессе охлаждения такие нежелательные компоненты, как зола, могут затвердевать и могут быть удалены из узла 14 в виде шлака 16. При протекании синтез-газа 13 через узел 14 указанный газ 13 может быть охлажден с получением охлажденного синтез-газа 17, который может выходить из узла 14 и поступать в систему 18 охлаждения и обработки газа.

Указанная система 18 может содержать скруббер 19 и систему 20 удаления кислых газов, а также другие компоненты. В системе 18 синтез-газ 17, выходящий из узла 14, может поступать в скруббер 19, где он может быть дополнительно охлажден для удаления попавшей воды и/или оставшихся частиц. Очищенный синтез-газ 21 может выходить из скруббера 19 и поступать в систему 20, где происходит удаление таких кислых газов, как двуокись углерода и сульфид водорода. В системе 18 серные компоненты 22 могут быть удалены и направлены для очистки в систему 23 производства серы. Кроме того, может быть выполнено удаление воды в виде пара 24 и жидкости 25. Пар 24 может быть повторно использован в газификаторе 11 и/или направлен в систему 26 парогенератора-рекуператора. Вода может быть направлена в водоочистную систему 27.

Система 18 охлаждения и обработки газа может производить обессеренный синтез-газ 28, который может быть направлен в камеру 29 сгорания, где он сжигается с выделением энергии в ходе цикла отбора газа. К камере 29 сгорания из компрессора 31 может подаваться воздух 30, который смешивается с синтез-газом 28 в пропорции топливо-воздух, обеспечивающей горение. Более того, для охлаждения реакции горения в камеру 29 сгорания с помощью компрессора 33, нагнетающего жидкий азот, может подаваться азот 32, выходящий из воздушного сепаратора 12.

Выхлоп 34 из камеры 29 сгорания может протекать через турбину 35, которая может приводить в действие компрессор 31 и/или электрогенератор 36 и производить выхлоп 37. Далее выхлоп 37 может быть направлен в систему 26 парогенератора-рекуператора, которая может рекуперировать тепло из выхлопа 37 и пара 24, подаваемого из системы 18 охлаждения и обработки газа. Рекуперированное тепло может использоваться для приведения в действие паровой турбины 38 для получения энергии в ходе цикла насыщения.

Например, паровая турбина 38 может приводить в действие генератор 39, вырабатывающий электричество. Затем пар 40 из паровой турбины 38 может быть направлен в конденсатор 41, где происходит его охлаждение с помощью охлаждающей жидкости 42, поступающей из охлаждающего стояка 43. Далее конденсированный пар 44, выходящий из конденсатора 41, может быть повторно использован в системе 26 парогенератора-рекуператора.

Следует понимать, что энергетическая система 8 приведена исключительно в качестве примера и не является ограничивающей. Механизмы гашения потока, описанные в данном документе, могут применяться в узле 14 интенсивного охлаждения и/или скруббере 19 для погашения флуктуации потока. Однако в других вариантах выполнения механизмы гашения потока могут применяться в газификационном узле интенсивного охлаждения и/или скруббере любого типа. Например, механизмы гашения потока могут использоваться в узле интенсивного охлаждения или скруббере, предназначенном для выработки синтез-газа для газовой турбины без системы парогенератора-рекуператора. В другом примере указанные механизмы могут использоваться в узле интенсивного охлаждения или скруббере, который является частью отдельной системы газификации.

На фиг.2-18 изображены варианты выполнения компонента 46 системы газификации. Указанный компонент 46 может представлять собой узел 14 интенсивного охлаждения и/или скруббер 19, изображенный на фиг.1, а также газификационные узлы интенсивного охлаждения и/или скрубберы другого типа. Кроме того, несмотря на то что фиг.2-17 в целом описаны в контексте узла интенсивного охлаждения, механизмы гашения потока, изображенные на указанных чертежах, могут аналогичным образом применяться в газификационном скруббере. Более того, несмотря на то что фиг.18-20 в целом описаны применительно к скрубберу, механизмы гашения потока, изображенные на указанных чертежах, могут аналогичным образом применяться в газификационном узле интенсивного охлаждения.

Фиг.2 изображает разрез одного варианта выполнения компонента 46 системы газификации. Как отмечено выше, указанный компонент 46 может представлять собой узел интенсивного охлаждения или скруббер, например, узел 14 интенсивного охлаждения или скруббер 19. Компонент 46 содержит резервуар 50, вмещающий объем охлаждающей текучей среды 52, например, воды. В компонент 46 через отверстие 53 может поступать синтез-газ 47 от расположенного выше по потоку компонента системы 8 газификации (фиг.1). Например, если компонент 46 представляет собой узел 14 интенсивного охлаждения (фиг.1), то синтез-газ 47 может представлять собой синтез-газ 13 (фиг.1), полученный из газификатора 11 (фиг.1). В другом примере если компонент 46 системы газификации представляет собой скруббер 19 (фиг.1), то синтез-газ 47 может представлять собой синтез-газ 17 (фиг.1), выходящий из узла 14 интенсивного охлаждения (фиг.1). Синтез-газ 47 может протекать к отверстию 53, выполненному в компоненте 46, через него и во впускное отверстие (не показано), выполненное в верхней части и/или в боковых поверхностях резервуара 50.

Охлаждающая текучая среда 52 может подаваться в резервуар 50 из источника воды (не показан) и при необходимости пополняться для поддержания уровня, достаточного для выполнения охлаждения в резервуаре 50. Как показано на чертеже, резервуар 50 также содержит две кольцевые трубки 54 и 56. В некоторых вариантах выполнения трубка 56 может быть расположена концентрическим образом вокруг трубки 54. Погружная трубка 54 расположена в центре резервуара 50 для направления синтез-газа 47 через компонент 46 системы газификации. Вытяжная трубка 56 окружает погружную трубку 54 с образованием внутренней камеры 58. Стрелками обозначено общее направление протекания синтез-газа 47 через погружную трубку 54 к объему охлаждающей текучей среды 52, находящейся в нижней и/или конической части 59 резервуара 50. Синтез-газ 47 может контактировать с охлаждающей текучей средой 52, что приводит к испарению некоторой части охлаждающей текучей среды и, таким образом, охлаждению синтез-газа 47.

Из погружной трубки 54 синтез-газ 47 может протекать вверх через внутреннюю камеру 58 к наружной камере 60. Наружная камера 60 может быть в целом выполнена в кольцевом пространстве между вытяжной трубкой 56 и стенками резервуара 50. Однако в других вариантах выполнения вытяжная трубка 56 может отсутствовать, как изображено и описано ниже применительно к фиг.18 и 20. В этих вариантах выполнения синтез-газ может протекать вверх через наружную камеру 60, которая в указанных вариантах выполнения может проходить в кольцевом пространстве между погружной трубкой 54 и стенками резервуара 50. Другими словами, в этих вариантах выполнения внутренняя камера 58 и наружная камера 60 могут быть объединены в одну непрерывную наружную камеру 60, проходящую от погружной трубки 54 к стенкам резервуара 50.

При протекании синтез-газа 47 по погружной трубке 54, внутренней камере 58 и наружной камере 60 происходит охлаждение синтез-газа текучей средой 52 с обеспечением снижения его температуры и давления. При охлаждении синтез-газа частицы 61, например, шлак 16, могут собираться в нижней части резервуара 50 и удаляться через выпускное отверстие 62, которое в некоторых вариантах выполнения может выходить в шлюзовый бункер. Кроме того, жидкость, попавшая в синтез-газ 47, может быть удалена из него и собрана в объеме охлаждающей текучей среды 52.

В верхней части камеры 60 может быть выполнена дополнительная кольцевая перегородка 64, расположенная вокруг вытяжной трубки 56. В соответствии с некоторым вариантам выполнения перегородка 64 может быть предназначена для направления потока синтез-газа через камеру 60, что в некоторых вариантах выполнения может увеличивать путь прохождения потока синтез-газа и, таким образом, способствовать его охлаждению. Кроме того, перегородка 64 может предоставлять поверхность для коалесцирующей жидкости, захваченной синтез-газом, что уменьшает вовлечение охлаждающей жидкости в синтез-газ, выходящий из камеры 60 через выпуск 66. Вокруг погружной трубки 54 кольцеобразным образом может быть расположено дополнительное охлаждающее кольцо 68, которое может направлять охлаждающую текучую среду к внутренней поверхности погружной трубки 54 для защиты указанной поверхности от горячего синтез-газа 47. Кроме того, охлаждающее кольцо 68 может направлять охлаждающую текучую среду по направлению к перегородке 64 и/или по направлению к объему охлаждающей текучей среды 52. Однако в некоторых вариантах выполнения, например, в таких, где компонент 46 системы газификации представляет собой скруббер 19, перегородка 64 и охлаждающее кольцо 68 могут отсутствовать.

Для уменьшения флуктуации в компоненте 46 системы газификации в наружной камере 60 между стенками резервуара 50 и вытяжной трубкой 56 проходит кольцевая демпфирующая пластина 70. Когда синтез-газ протекает внутри компонента 46 системы газификации, вода с охлаждающего кольца 68 может протекать через указанный компонент 46 и собираться в объеме 52 жидкости. Демпфирующая пластина 70 может быть выполнена с возможностью гашения энергии, образующейся в результате флуктуации потока в объеме охлаждающей жидкости 52. Внутренний диаметр 72 демпфирующей пластины 70 может в целом соответствовать наружному диаметру вытяжной трубки 56. Наружный диаметр 74 демпфирующей пластины 70 может в целом соответствовать внутреннему диаметру резервуара 50. Соответственно, пластина 70 может прилегать к стенкам резервуара 50 и вытяжной трубке 56 с обеспечением ограничения потока охлаждающей жидкости 52, проходящего через наружную камеру 60. Пластина 70 может быть прикреплена к стенкам резервуара 50 и/или вытяжной трубке 56 сваркой, болтовым креплением или другими подходящими средствами.

Отверстия 75, выполненные в демпфирующей пластине 70, могут обеспечивать возможность протекания через нее охлаждающей жидкости 52. Однако заданное отверстиями 75 проходное сечение потока через камеру 60 может быть значительно меньше сечения потока в тех частях камеры 60, которые не ограничены демпфирующей пластиной 70. В соответствии с некоторыми вариантами выполнения пластина 70 может действовать в качестве механизма ограничения потока, который уменьшает проходное сечение потока через участок демпфирующей пластины наружной камеры 60 по меньшей мере приблизительно на 50-100%, включая все промежуточные значения указанного диапазона. Более конкретно, пластина 70 может действовать в качестве механизма ограничения потока, который уменьшает проходное сечение потока через участок демпфирующей пластины наружной камеры по меньшей мере приблизительно на 80-100%, включая все промежуточные значения указанного диапазона.

Демпфирующая пластина 70 в целом может быть расположена в наружной камере 60 таким образом, что указанная пластина 70 погружена в объем охлаждающей текучей среды 52. Например, демпфирующая пластина 70 может быть расположена ниже уровня 76 объема 52 охлаждающей текучей среды в наружной камере 60. В некоторых вариантах выполнения пластина 70 может быть расположена выше уровня 78 объема 52 охлаждающей текучей среды в вытяжной трубке 56. Однако в других вариантах выполнения пластина 70 может быть расположена ниже уровня 78 объема 52 охлаждающей текучей среды в вытяжной трубке 56. Более того, пластина 70 в целом может быть расположена на такой высоте над конической частью 59 резервуара 50, которая является достаточной для препятствования накоплению шлака в отверстиях демпфирующей пластины.

Уровни 76 и 78 объема 52 охлаждающей текучей среды могут меняться в процессе работы компонента 46. В некоторых вариантах выполнения скорость протекания синтез-газа 47 через компонент 46 может изменяться, что вызывает флуктуации уровней 76 и 78. Кроме того, в некоторых вариантах выполнения синтез-газ 47 может протекать в объем 52, вызывая волнение охлаждающей текучей среды, что приводит к флуктуациям уровней 76 и 78. Более того, скорость потока охлаждающей текучей среды, выходящей из охлаждающего кольца 68, может изменяться. Демпфирующая пластина 70 может быть выполнена с возможностью уменьшения флуктуации уровня 76 и/или 78. В частности, демпфирующая пластина 70 может обеспечивать ограничение потока, что служит для гашения энергии, возникающей в результате динамики потока в объеме 52 охлаждающей текучей среды.

Фиг.3 изображает вид сверху демпфирующей пластины 70. Площадь 80 поверхности демпфирующей пластины в целом определена разницей между наружным диаметром 74 и внутренним диаметром 72. Отверстия 75 могут быть разнесены по периферии указанной площади 80. Как отмечено выше, площадь 80 поверхности и площадь отверстий 75 могут в целом соответствовать общей кольцевой площади проходного сечения потока, доступной для вертикального прохождения воды в резервуар 50 через наружную камеру 60. Как описано выше применительно к фиг.2, демпфирующая пластина 70 может быть выполнена с возможностью ограничения площади проходного сечения потока до размера площади, образованной отверстиями 75, которые расположены в пределах площади 80. В соответствии с некоторыми вариантами выполнения площадь отверстий 75 может составлять приблизительно 1-50% от общей имеющейся кольцевой площади проходного сечения потока, ограниченной площадью 80 и отверстиями 75. Количество, местоположение, размеры и форма отверстий 75 могут меняться в пределах демпфирующей пластины 70. Например, отверстия 75 могут иметь, среди прочих, круглое, вытянутое, эллиптическое, прямоугольное, квадратное или шестиугольное поперечное сечение. Более того, в демпфирующей пластине может быть выполнено любое количество отверстий различных форм и размеров. Например, размер и количество отверстий 75 может регулироваться для обеспечения заданного уменьшения проходного сечения потока с получением при этом отверстий, которые являются достаточно большими для предотвращения затора.

На фиг.4 изображен другой тип демпфирующей пластины 88, которая может быть расположена в компоненте 46 системы газификации. Аналогично демпфирующей пластине 70 указанная пластина 88 может быть расположена кольцеобразным образом между стенками резервуара 50 и вытяжной трубкой 56. Однако в данном Варианте выполнения демпфирующая пластина 88 может представлять собой сплошной элемент без отверстий в поверхности. Кроме того, в других вариантах выполнения вытяжная трубка 56 может отсутствовать, а демпфирующая пластина 88 может представлять собой сплошной кольцевой элемент, расположенный между стенками резервуара 50 и погружной трубкой 54.

В резервуаре 50 могут быть выполнены перепускные линии 90 и 92, обеспечивающие возможность прохождения охлаждающей текучей среды вокруг демпфирующей пластины 88. Диаметр и/или количество трубок 90 и 92 может меняться в зависимости от величины заданного сечения потока вокруг демпфирующей пластины 88. Например, по периферии резервуара 50 может быть расположено несколько разнесенных трубок 90 и 92. В некоторых вариантах выполнения перепускная трубка 92 может содержать вентиль 94, например, соленоидный, шаровой, шиберный или другой подобный вентиль, который может регулироваться для обеспечения изменения потока через перепускные трубки 92. Однако в других вариантах выполнения могут использоваться только трубки без вентилей 94. Кроме того, в некоторых вариантах выполнения вентили 94 могут быть выполнены в каждой из перепускных трубок 90 и 92. Местоположения вентилей могут регулироваться, например, с помощью контроллера, для изменения количества охлаждающей текучей среды, проходящей через перепускные трубки.

Фиг.5 изображает вид сверху демпфирующей пластины 88. Аналогично демпфирующей пластине 70, наружная периферическая поверхность 82 может прилегать к стенкам резервуара 50, а внутренняя периферическая поверхность 84 может прилегать к вытяжной трубке 56. Демпфирующая пластина 88 может быть приварена, прикручена болтами или иным образом прикреплена к стенкам резервуара 50 и/или вытяжной трубке 56. Как отмечено выше, демпфирующая пластина 88 имеет сплошную поверхность 96 без отверстий. Соответственно, охлаждающая текучая среда направляется через перепускные трубки 90 и/или 92, а не через демпфирующую пластину 88.

На фиг.6 изображен другой тип демпфирующего механизма, а именно демпфирующие кольца 98, которые могут применяться в компоненте 46 системы газификации. Демпфирующие кольца 98 могут содержать кольца, проходящие по периферии всей наружной камеры 60, либо они могут содержать изогнутые сегменты, проходящие по участкам наружной камеры 60. Однако в соответствии с некоторыми вариантами выполнения демпфирующие кольца 98 могут быть расположены в камере 60 симметрично для обеспечения равновесия распределения нагрузки. Демпфирующие кольца 98 могут быть расположены вплотную к стенкам резервуара 50 и/или вытяжной трубке 56. Кроме того, как рассмотрено ниже применительно к фиг.20, в некоторых вариантах выполнения демпфирующие кольца 98 могут быть расположены вплотную к погружной трубке 54.

Каждое демпфирующее кольцо 98 может лишь частично проходить между стенками резервуара 50 и вытяжной трубкой 56. Как показано на чертеже, два демпфирующих кольца 98 прилегают к стенкам резервуара 50, а одно демпфирующее кольцо прилегает к погружной трубке 54. В некоторых вариантах выполнения демпфирующие кольца 98 могут быть выполнены с возможностью сопряжения друг с другом для образования извилистой траектории потока охлаждающей текучей среды 52 через наружную камеру 60. Указанная извилистая траектория может служить для уменьшения флуктуации потока. Кроме того, демпфирующие кольца 98 могут быть наклонены к конической части 59 для препятствования накоплению на них отложений.

В других вариантах выполнения количество и/или относительные местоположения демпфирующих колец 98 могут меняться. Например, одно, два, три, четыре или более демпфирующих колец 98 могут быть прикреплены к стенкам резервуара 50, вытяжной трубке 56 или к тому и другому. Более того, может изменяться угол наклона демпфирующих колец 98. Например, демпфирующие кольца 98 могут проходить под прямым углом от стенок резервуара 50, либо они могут быть наклонены под разными углами к конической части 59 резервуара 50. В некоторых вариантах выполнения кольца 98 могут поддерживаться опорами 100, отходящими от них по направлению к резервуару 50 и вытяжной трубке 56. Кольца 98 и/или опоры 100 могут быть приварены, прикручены болтами или иным образом прикреплены к стенкам резервуара 50 и/или вытяжной трубке 56.

На фиг.7 изображен другой тип механизма гашения потока, используемого в компоненте 46 системы газификации. А именно, компонент 46 содержит демпфирующие стержни 102, прикрепленные к стенкам резервуара 50 и/или вытяжной трубке 56. Демпфирующие стержни 102 могут проходить в целом перпендикулярно резервуару 50 и вытяжной трубке 56 навстречу друг другу с образованием извилистого прохода для воды, протекающей через наружную камеру 60. Демпфирующие стержни 102 могут быть приварены, прикручены болтами или иным образом прикреплены к резервуару 50 и/или вытяжной трубке 56. Кроме того, над и/или под стержнями 102 могут быть выполнены опоры 100, обеспечивающие механическую опору и дополнительное крепление указанных стержней к стенкам резервуара 50 и/или вытяжной трубке 56. Однако в других вариантах выполнения опоры 100 могут отсутствовать. Более того, может применяться любое количество демпфирующих стержней 102, расположенных по периферии резервуара 50 и/или вытяжной трубки 56. Кроме того, в тех вариантах выполнения, в которых отсутствует вытяжная трубка 56, некоторые или все стержни 102 могут быть прикреплены к погружной трубке 54.

На фиг.8 изображен вид сверху компонента 46 системы газификации и демпфирующих стержней 102. Демпфирующие стержни 102 разнесены по периферии резервуара 50 и выступают внутрь по направлению к вытяжной трубке 56. Стержни 102 также разнесены по периферии вытяжной трубки 56 и проходят наружу по направлению к стенкам резервуара 50. Как показано на чертеже, стержни 102, выполненные на резервуаре 50, расположены в промежутках между стержнями 102, отходящими от вытяжной трубки 56. То есть стержни 102 в чередующемся порядке присоединены к стенкам резервуара 50 и к вытяжной трубке 56. Однако в других вариантах выполнения стержни 102 могут быть выровнены по периферии. Кроме того, количество демпфирующих стержней 102, расположенных на резервуаре 50 и вытяжной трубке 56, может отличаться.

На фиг.9 изображен разрез одного из демпфирующих стержней 102, показывающий типовое поперечное сечение одного из стержней 102. Как показано на чертеже, стержни 102 могут иметь в целом круглое поперечное сечение. Однако в других вариантах выполнения поперечное сечение может быть другим. Например, стержни 102 могут иметь прямоугольное, треугольное, трапециевидное, шестиугольное или квадратное поперечное сечение. Кроме того, могут применяться различные поперечные сечения, обеспечивающие минимизацию отложений и/или регулирование сопротивления потоку, оказываемого демпфирующими стержнями 102.

На фиг.10 изображен другой вариант выполнения компонента 46 системы газификации, в котором в качестве механизма гашения потока применяются плавающие блоки 104. Указанные блоки 104 могут быть расположены в наружной камере 60 и могут быть выполнены с возможностью плавания на поверхности объема 52 охлаждающей текучей среды. Плавающие блоки 104 могут быть в целомпредназначены для увеличения сил инерции и сил трения в наружной камере 60 с уменьшением, таким образом, флуктуации потока. В некоторых вариантах выполнения блоки 104 могут быть изготовлены из стали или другого подходящего материала, который выдерживает значения давления и температуры, преобладающие в резервуаре 50. Более того, блоки 104 могут иметь полую часть, предназначенную для повышения их плавучести. Как показано на чертеже, плавающие блоки имеют в целом трапециевидную форму, однако в других вариантах выполнения могут применяться блоки других форм, размеров и конструкций. Более того, в наружной камере 60 может быть расположено любое количество блоков 104. Кроме того, в некоторых вариантах выполнения количество плавающих блоков, расположенных в узле интенсивного охлаждения, может меняться в зависимости от рабочих условий, имеющих место в указанном узле. Например, при необходимости более сильног