Повышение однородности смесей полиэтиленов

Иллюстрации

Показать всеИзобретение относится к способу повышения однородности смесей полиэтиленов, предназначенных для изготовления формованных изделий, пленок, труб, проводов и кабелей. Смесь полиэтиленов содержит три фракции (А), (В) и (С) гомо- или сополимера этилена и по меньшей мере одного сомономера С3-С10 с различными молекулярными массами. Низкомолекулярная фракция А) имеет среднемассовую молекулярную массу Mw менее 40 кг/моль, высокомолекулярная фракция В) имеет молекулярную массу Mw более 250 кг/моль и фракция С) имеет промежуточную молекулярную массу со среднемассовой молекулярной массой Mw от 100 до 200 кг/моль. При этом смесь полиэтиленов имеет единственный пик плавления, как определено с помощью дифференциальной сканирующей калориметрии (ДСК). Полученные смеси полиэтиленов, благодаря улучшенной однородности, обладают улучшенными свойствами, в частности поверхностными свойствами, хорошей обрабатываемостью и хорошими механическими свойствами. 7 н. и 9 з.п. ф-лы, 9 ил., 4 табл., 3 пр.

Реферат

Область техники

Настоящее изобретение относится к способу повышения однородности смесей полиэтиленов. Изобретение также относится к смесям полиэтиленов с улучшенной однородностью, в частности, к смеси, включающей три фракции полимеров этилена с различными молекулярными массами. Такие смеси, в частности, подходят для изготовления труб, формованных изделий, проводов и кабелей.

Полиэтиленовые смеси и композиции, в которых различные полимеры смешаны для объединения положительных свойств каждого полимерного компонента (т.е. ударной прочности, жесткости, химической стойкости и т.д.), широко используют в многих областях применения, таких как изготовление труб и пленок.

Полиэтилены с высокой молекулярной массой обладают улучшенными механическими свойствами по сравнению с их аналогами, имеющими низкую молекулярную массу. Однако, по мере увеличения молекулярной массы, обрабатываемость полимера обычно снижается. Обеспечивая смесь полимеров с высокой молекулярной массой и низкой молекулярной массой, можно сохранить присущие высокомолекулярному полимеру свойства, а обрабатываемость, в частности, экструдируемость (свойство низкомолекулярного компонента) может быть улучшена.

К сожалению, такие бимодальные полимеры, включающие более одной полимерной фракции с различной молекулярной массой, например низкомолекулярную (НМ) фракцию и высокомолекулярную (ВМ) фракцию, обладают недостаточной однородностью, что, как известно, является ключевым свойством. Например, низкая степень однородности отрицательно влияет на поверхностные свойства и другие свойства полимерной композиции. Для получения достаточной степени однородности, перемешивание различных фракций в композиции должно быть обеспечено на микроскопическом уровне.

Когда смешивают бимодальные полимерные композиции, например, для получения труб, в смешанном материале часто присутствуют так называемые «белые пятна». Эти белые пятна обычно имеют размер от менее 10 до приблизительно 50 мкм и состоят из частиц полимера с высокой молекулярной массой, которые недостаточно перемешаны в композиции. Более того, при приготовлении смешиванием полимерных композиций, например, для получения пленок, часто появляются частицы геля размером приблизительно от 0,01 до 1 мм. Эти частицы геля, также состоящие из частиц высокомолекулярного полимера, недостаточно перемешаны и видны в виде искажающих неоднородностей в готовой пленке. Кроме того, неоднородности в бимодальных полимерных композициях также могут вызывать коробление поверхности изделий, получаемых из них.

Известно, что однородность бимодальных полимерных композиций может быть улучшена путем многократного выполнения стадий смешивания и/или создания определенных условий смешивания для полимеров, выходящих из реактора. Эти меры, однако, имеют недостаток в том, что они связаны со значительным увеличением стоимости производства композиций.

Поведение фаз в смесях полиэтиленов (ПЭ), отличающихся своей кристалличностью, интенсивно изучалось и было опубликовано значительное количество работ в этой области. Основное правило состоит в том, что в смесях с низким содержанием ВМ фракции обнаруживают признаки сегрегации фаз. Фактические пределы смешиваемости зависят от экструзионного оборудования и условий, а также от основных свойств компонентов (молекулярной массы и содержания сомономера).

Например, Krishnaswamy и Yang (Polymer, 48, 2007, 5348-5354) изучали протекание сегрегации фаз для экструдированных из расплава смесей гомополимеров этилена, полученных в присутствии КЕЦПМ (катализатора с единым центром полимеризации на металле). Сегрегацию фаз наблюдали для смесей с малым содержанием ВМ фракции. Было установлено, что пределы сегрегации фаз зависят от молекулярной массы ВМ фракции: чем меньше молекулярная масса ВМ, тем шире интервал смешиваемости. Например, было установлено, что смеси с<40% ВМ (Mw ~ 350 кг/моль) являются не смешиваемыми (молекулярная масса НМ составляла - 37 кг/моль). В результате, существует относительно небольшой рабочий интервал, который в настоящем изобретении пытаются расширить.

Таким образом, целью настоящего изобретения является обеспечение смесей, включающих высокомолекулярную (ВМ) фракцию и низкомолекулярную (НМ) фракцию, обладающих улучшенной однородностью. Эти смеси полиэтиленов, благодаря улучшенной однородности, обладают улучшенными свойствами, в частности поверхностными свойствами. В то же время, смесь должна обладать хорошей обрабатываемостью и хорошими механическими свойствами. Таким образом, еще одной целью настоящего изобретения является способ расширения интервала смешиваемости при смешивании высокомолекулярной (ВМ) фракции и низкомолекулярной (НМ) фракции.

Неожиданно было обнаружено, что эти цели могут быть достигнуты путем добавления фракции с промежуточной молекулярной массой в смесь высокомолекулярной (ВМ) фракции и низкомолекулярной (НМ) фракции.

Таким образом, в первом воплощении настоящего изобретения обеспечивают смесь полиэтиленов, состоящую в основном из трех фракций (А), (В) и (С) гомо- или сополимера этилена с различными молекулярными массами:

A) от 10 до 50 масс.% низкомолекулярной фракции гомо- или сополимера со среднемассовой молекулярной массой Mw менее 40 кг/моль;

B) от 5 до 60 масс.%, предпочтительно от 5 до 40 масс.%, высокомолекулярной фракции гомо- или сополимера со среднемассовой молекулярной массой Mw более 250 кг/моль; и

C) от 10 до 70 масс.% фракции гомо- или сополимера, имеющей промежуточную молекулярную массу, при среднемассовой молекулярной массе Mw от 100 до 200 кг/моль;

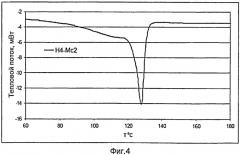

при этом смесь полиэтиленов имеет единственный пик плавления, как определено с помощью дифференциальной сканирующей калориметрии (ДСК).

В другом воплощении изобретения обеспечивают смесь полиэтиленов, состоящую в основном из трех фракций (А), (В) и (С) гомо- или сополимера этилена с различными молекулярными массами:

A) от 10 до 50 масс.% низкомолекулярной фракции гомо- или сополимера со среднемассовой молекулярной массой Mw менее 40 кг/моль;

B) от 5 до 40 масс.% высокомолекулярной фракции гомо- или сополимера со среднемассовой молекулярной массой Mw более 250 кг/моль и плотностью более 940 кг/м3 и

C) от 10 до 70 масс.% фракции гомо- или сополимера, имеющей промежуточную молекулярную массу, при среднемассовой молекулярной массе Mw от 100 до 200 кг/моль;

при этом смесь полиэтиленов имеет единственный пик плавления, как определено с помощью дифференциальной сканирующей калориметрии (ДСК).

В еще одном воплощении настоящего изобретения обеспечивают способ повышения однородности смеси полиэтиленов, включающий смешивание трех фракций (А), (В) и (С) гомо- или сополимера этилена с различными молекулярными массами:

A) от 10 до 50 масс.% низкомолекулярной фракции гомо- или сополимера со среднемассовой молекулярной массой Mw менее 40 кг/моль;

B) от 5 до 60 масс.% высокомолекулярной фракции гомо- или сополимера со среднемассовой молекулярной массой Mw более 250 кг/моль и

C) от 10 до 70 масс.% фракции гомо- или сополимера, имеющей промежуточную молекулярную массу, при среднемассовой молекулярной массе Mw от 100 до 200 кг/моль,

причем смесь полиэтиленов имеет единственный пик плавления, как определено с помощью дифференциальной сканирующей калориметрии (ДСК).

В еще одном воплощении настоящего изобретения обеспечивают способ расширения интервала смешиваемости для смешивания низкомолекулярной фракции (А) гомо- или сополимера со среднемассовой молекулярной массой Mw менее 40 кг/моль и высокомолекулярной фракции (В) гомо- или сополимера со среднемассовой молекулярной массой Mw более 250 кг/моль путем добавления фракции (С) гомо- или сополимера, имеющей промежуточную молекулярную массу, при среднемассовой молекулярной массе Mw от 100 до 200 кг/моль,

с получением смеси полиэтиленов, включающей от 10 до 50 масс.% фракции (А), от 5 до 60 масс.% фракции (В) и от 10 до 70 масс.% фракции (С), и при этом смесь полиэтиленов имеет единственный пик плавления, как определено с помощью дифференциальной сканирующей калориметрии (ДСК).

С точки зрения другого аспекта изобретения, обеспечивают композицию, включающую смесь, определенную выше.

С точки зрения другого аспекта изобретения, обеспечивают изделие, включающее смесь, определенную выше, например, пленку, формованное изделие, провод, кабель или трубу.

С точки зрения другого аспекта изобретения, обеспечивают способ получения смеси полиэтиленов, определенной выше, включающий смешивание:

A) от 10 до 50 масс.% низкомолекулярной фракции гомо- или сополимера со среднемассовой молекулярной массой Mw менее 40 кг/моль;

B) от 5 до 60 масс.% высокомолекулярной фракции гомо- или сополимера со среднемассовой молекулярной массой Mw более 250 кг/моль и

C) от 10 до 70 масс.% фракции гомо- или сополимера, имеющей промежуточную молекулярную массу, при среднемассовой молекулярной массе Mw от 100 до 200 кг/моль, с получением смеси полиэтиленов, имеющей единственный пик плавления, как определено с помощью дифференциальной сканирующей калориметрии (ДСК).

С точки зрения другого аспекта изобретения, обеспечивают смесь полиэтиленов, в основном состоящую из трех фракций (А), (В) и (С) гомо- или сополимера этилена с различными молекулярными массами:

A) от 10 до 50 масс.% низкомолекулярной фракции гомо- или сополимера со среднемассовой молекулярной массой Mw менее 40 кг/моль;

B) от 5 до 60 масс.%, предпочтительно от 5 до 40 масс.%, высокомолекулярной фракции гомо- или сополимера, имеющей ПТР190/21 менее 10 г/10 мин, и

C) от 10 до 70 масс.% фракции гомо- или сополимера, имеющей промежуточную молекулярную массу и больший ПТР190/21, чем для фракции (В), составляющий от 5 до 50 г/10 мин;

причем смесь полиэтиленов имеет единственный пик плавления, как определено с помощью дифференциальной сканирующей калориметрии (ДСК).

Подробное описание изобретения

По всему описанию термин «молекулярная масса» подразумевает среднемассовую молекулярную массу.

Фракции (А), (В) и (С) составляют совокупность полиолефиновых компонентов в смеси полиэтиленов по изобретению. Исходя из этого, сочетание только компонентов А, В и С (без каких-либо других дополнительных компонентов, таких как добавки) называют основной смолой. Общее массовое процентное содержание фракций А, В и С в основной смоле должно составлять до 100 масс.%.

Смесь по изобретению может состоять из указанной основной смолы или в основном состоять из указанной основной смолы (т.е присутствующими компонентами являются только основная смола и возможные добавки). Любые количественные величины, указанные выше или ниже, в отношении свойств смеси также справедливы для основной смолы. Если присутствуют добавки, свойства смеси указывают с учетом присутствующих добавок.

Обычно основная смола составляет по меньшей мере 90 масс.% от общей массы смеси, предпочтительно, по меньшей мере 95 масс.%.

Смесь по изобретению может содержать обычные добавки, которые используют с полиолефинами, такие как пигменты (например, сажа), стабилизаторы (антиоксиданты), антациды и/или вещества, препятствующие воздействию УФ-излучения, антистатики и вспомогательные вещества (такие как технологические добавки). Таким образом, смесь по изобретению содержит три фракции и, при необходимости, одну или более добавок. Именно это подразумевается в используемом здесь выражении «в основном состоящая». Предпочтительно, количество этих добавок составляет 10 масс.% или менее, более предпочтительно, 8 масс.% или менее от массы смеси.

Предпочтительно, смесь включает сажу в количестве 8 масс.% или менее, более предпочтительно, от 1 до 4 масс.%, от общей массы смеси.

Более предпочтительно, количество добавок, отличных от сажи, составляет 1 масс.% или менее, более предпочтительно, 0,5 масс.% или менее.

Свойства каждой полимерной фракции описаны более подробно ниже.

Фракция (А)

Фракция (А) представляет собой низкомолекулярную (НМ) фракцию (А) гомо- или сополимера со среднемассовой молекулярной массой Mw менее 40 кг/моль. Нижний предел Mw НМ фракции предпочтительно составляет 1 кг/моль. Предпочтительно, НМ фракция (А) имеет среднемассовую молекулярную массу от 15 до 40 кг/моль, более предпочтительно, от 20 до 30 кг/моль.

ПТР190/2 фракции (А), измеренный в соответствии с ISO 1133, предпочтительно составляет по меньшей мере 50 г/10 мин, более предпочтительно, по меньшей мере 100 г/10 мин. Верхний предел для ПТР2 НМ фракции предпочтительно составляет 1000 г/10 мин.

В одном из воплощений, например, когда НМ компонент является гомополимером, плотность фракции (А), измеренная в соответствии с ISO 1183 при температуре 23°C, составляет более 940 кг/м3, предпочтительно, от 940 до 975 кг/м3. Альтернативно, предпочтительно она составляет от 955 до 975 кг/м3, более предпочтительно, от 965 до 975 кг/м3.

В другом воплощении, например, когда НМ компонент является сополимером, плотность фракции (А), измеренная в соответствии с ISO 1183 при температуре 23°C, составляет менее 940 кг/м3, предпочтительно, от 910 до 935 кг/м3.

Термин «этиленовый сополимер», как используют здесь, охватывает полимеры, включающие повторяющие звенья этилена и по меньшей мере одного сомономера С3-С10. Предпочтительно, сополимеры являются бинарными и, следовательно, включают этилен и единственный сомономер.

Сомономеры, которые могут быть использованы, включают альфа-олефины С3-С10, предпочтительно выбираемыми из бут-1-ена, гекс-1-ена, 4-метил-пент-1-ена, гепт-1-ена, окт-1-ена и дец-1-ена, более предпочтительно, бут-1-ена и гекс-1-ена. Предпочтительно используют гексен или бутен или смесь гексена и бутена. В одном из воплощений изобретения используют только один сомономер. Сомономер представляет собой, например, гексен или бутен, предпочтительно, гексен.

Предпочтительно, этиленовые сополимеры содержат от 1 до 15 масс.% сомономера, исходя из массы высокомолекулярной этиленовой фракции, предпочтительно, от 2 до 12 масс.% и, более предпочтительно, от 5 до 10 масс.%.

Термин «гомополимер», как используют здесь, охватывает полимеры, в основном состоящие из повторяющихся звеньев этилена. Гомополимеры, например, могут включать по меньшей мере 99,8 масс.%, предпочтительно, по меньшей мере 99,9 масс.% повторяющихся звеньев этилена. Более предпочтительно, в гомополимере подаются обнаружению только "звенья этилена.

Предпочтительно НМ фракция (А) представляет собой сополимер, более предпочтительно, сополимер этилена и гексена.

Фракция (В)

Фракция (В) представляет собой высокомолекулярную (ВМ) фракцию гомо- или сополимера со среднемассовой молекулярной массой Mw более 250 кг/моль, предпочтительно, более 280 кг/моль. Верхний предел Mw ВМ фракции предпочтительно составляет 500 кг/моль. В одном из воплощений среднемассовая молекулярная масса Mw фракции (В) может составлять более 220 кг/моль.

ПТР190/2 фракции (В), измеренный в соответствии с ISO 1133, предпочтительно составляет менее 1 г/10 мин, более предпочтительно, менее 0,5 г/10 мин и, еще более предпочтительно, менее 0,1 г/10 мин.

ПТР190/21 фракции (В), измеренный в соответствии с ISO 1133, предпочтительно составляет менее 10 г/10 мин, более предпочтительно, менее 5 г/10 мин и, более предпочтительно, менее 1 г/10 мин.

Плотность ВМ фракции, измеренная в соответствии с ISO 1183 при температуре 23°C, составляет от 900 до 970 кг/м3, предпочтительно, от 920 до 960 кг/м3, особенно предпочтительно, от 940 до 950 кг/м3. Плотность может составлять более 940 кг/м3.

Термины «сополимер» и «гомополимер» определены, как описано выше. Предпочтительно ВМ фракция (В) представляет собой гомополимер.

Фракция (С)

Фракция (С) представляет собой фракцию гомо- или сополимера, имеющую промежуточную молекулярную массу (ПММ), при среднемассовой молекулярной массе Mw от 100 до 200 кг/моль, предпочтительно, от 110 до 180 кг/моль, более предпочтительно, от 120 до 160 кг/моль. В одном из воплощений среднемассовая молекулярная масса Mw фракции (С) может составлять от 70 до 200 кг/моль.

Фракция (С) предпочтительно имеет ПТР190/2 менее 10 г/10 мин, предпочтительно, менее 5 г/10 мин и, более предпочтительно, менее 1 г/10 мин. ПТР190/2 и/или ПТР190/21 фракции (С) должны быть меньше, чем для фракции (А), но больше, чем для фракции (В). Фракция (С) предпочтительно имеет ПТР190/21 от 5 до 50 г/10 мин, предпочтительно, от 10 до 20 г/10 мин.

Плотность ПММ фракции, измеренная в соответствии с ISO 1183 при температуре 23°C, составляет от 920 до 970 кг/м3, предпочтительно, от 940 до 960 кг/м3.

Термины «сополимер» и «гомополимер» определены, как описано выше. Предпочтительно ПММ фракция (С) представляет собой гомополимер.

Количество каждой фракции

Предпочтительно низкомолекулярная фракция (А) не составляет наибольшее количество в смеси. Таким образом, массовое процентное содержание либо фракции (В), или фракции (С) (или обеих) должно предпочтительно превосходить массовое процентное содержание фракции (А). Предпочтительно массовое процентное содержание фракции (В) больше или равно процентному массовому содержанию фракции (А).

Предпочтительно, каждый компонент должен составлять по меньшей мере 15 масс.% смеси, например, более 15 масс.%, или 16 масс.%, предпочтительно, по меньшей мере 18 масс.%. В частности, предпочтительно фракция (В) составляет по меньшей мере 18 масс.% смеси.

Предпочтительно фракция (А) составляет от 15 до 45 масс.%, более предпочтительно, от 20 до 40 масс.%.

Наиболее предпочтительно ВМ фракция составляет менее 30 масс.% от общей массы смеси, предпочтительно, менее 25 масс.%. Предпочтительно оно составляет от 10 до 20 масс.% или от 15 до 25 масс.%.

Количество фракции (С) может составлять от 15 до 65 масс.%, предпочтительно, от 20 до 60 масс.%, особенно предпочтительно, от 20 до 40 масс.%.

Смесь

Как отмечено выше, смесь по изобретению получают из отдельных фракций (А), (В) и (С) (помимо стандартных добавок). Смесь может иметь плотность от 920 до 970 кг/м3, предпочтительно, от 930 до 960 кг/м3.

Смесь также может иметь ПТР2 от 0,1 до 5 г/10 мин, предпочтительно, от 0,1 до 3 г/10 мин.

Сочетание этих трех компонентов придает смеси улучшенную однородность. Таким образом, однородность смеси, содержащей НМ фракцию (А) и ВМ фракцию (В), повышают добавлением ПММ фракции (С).

В соответствии со вторым воплощением, интервал смешиваемости для смешивания НМ фракции (А) с ВМ фракцией (В) расширяют путем добавления ПММ фракции (С). Интервал смешиваемости означает, что диапазоны процентного содержания, в которых может быть получена данная смесь, увеличивают, используя ПММ компонент, как предложено в данной заявке.

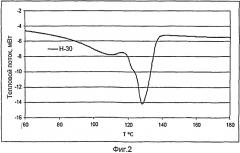

Основным аналитическим способом, используемым для определения смешиваемости, является ДСК. Если два компонента смешаны неоднородно, смесь обычно показывает две температуры плавления, соответствующие температурам плавления каждого компонента. Таким образом, в бинарной смеси ВМ и НМ компонента часто возникает ситуация, когда смесь демонстрирует температуры плавления, соответствующие каждой фракции, вследствие неоднородной природы смеси.

Когда появляется единственный пик кристаллизации в ходе кристаллизации и появляется единственный пик плавления (обычно между температурами плавления компонентов), по мере увеличения температуры кристаллизованной смеси, смесь считается смешиваемой. Не ограничиваясь какой-либо теорией, полагают, что при кристаллизации два компонента образуют совместные кристаллы, что неизбежно приводит к единственной температуре плавления. Поэтому смесь по изобретению разработана таким образом, что демонстрирует единственную температуру плавления при ДСК.

Полученная смесь определена как имеющая только одну заметную температуру плавления. Для целей изобретения, наличие только одной заметной температуры плавления означает, что на кривой ДСК отсутствуют другие пики с интенсивностью более 10% от основного пика плавления, предпочтительно более 5%. Интенсивность пиков плавления, если они наблюдаются, определяют известными ДСК способами, как описано в примерах, представленных далее. В частности, интенсивность главного и любого из второстепенных пиков при ДСК определяют по теплоте плавления, интегрированной по диапазонам плавления отдельных пиков.

Предпочтительно смесь имеет только одну температуру плавления, и другие температуры плавления вообще неразличимы.

Также предпочтительно смеси по изобретению показывают только один пик кристаллизации, указывающий на существование одного типа кристаллического соединения при охлаждении. Поэтому очевидно, что происходит совместная кристаллизация. Предпочтительная температура плавления, Тпл, постепенно увеличивается от 127,0 до 134,1°C при увеличении содержания ВМ компонента. Это показывает, что смеси очень похожи на однокомпонентную систему. Поэтому предпочтительно температура плавления смеси составляет от 127 до 135°C.

Дополнительный признак изобретения состоит в том, что для определения неоднородности не используют реологические характеристики. Было неожиданно установлено, что лучше использовать ДСК при идентификации неоднородных смесей, чем реологические измерения.

Получение

Здесь, где представлены численные значения свойств фракций (А), (В) и (С) смеси по настоящему изобретению, эти значения в основном применимы к случаям, когда их можно непосредственно измерить на соответствующей фракции, например, когда фракцию получают отдельно или получают на первой стадии многостадийного способа.

Однако основную смолу также можно получать многостадийным способом, и предпочтительно ее получают таким способом, в котором, например, фракции (А), (В) и (С) получают на последовательных стадиях. В таком случае, свойства фракций, полученных на второй и третьей стадии (или последующих стадиях) многостадийного способа, можно прогнозировать из свойств полимеров, которые отдельно получают в одну стадию с применением таких же условий полимеризации (например, одинаковой температуры, парциального давления реагентов/разбавителей, суспензионной среды, времени реакции), как и в стадии многостадийного способа, на которой получают фракцию, и при использовании катализатора, на котором не присутствует ранее полученный полимер. Альтернативно, свойства фракций, полученных на более поздней стадии многостадийного способа, также могут быть рассчитаны, например, в соответствии с В. Hagstrom, Conference on Polymer Processing (The Polymer Processing Society), Extended Abstracts and Final Programme, Gothenburg, August 19-21,1997, 4:13.

Таким образом, хотя продукты не могут быть непосредственно измерены в многостадийном способе, свойства фракций, полученных на более поздних стадиях такого многостадийного способа, могут быть определены с использованием одного из указанных выше способов, или обоих способов. Специалист в данной области техники способен выбрать соответствующий способ.

Способ, с помощью которого получают полиэтиленовую смесь для формования по изобретению, не является существенным в настоящем изобретении. Смесь можно получать механическим перемешиванием отдельных фракций, в реакторе или смешиванием in situ, или путем сочетания этих двух способов, или другими способами, которые позволяют достичь требуемой однородности.

Например, смесь может быть получена механическим перемешиванием трех фракций в требуемом количестве, например, с использованием традиционных устройств для перемешивания или гомогенизации, таких как смеситель Бенбери, двухвалковая мельница для каучука, месильная машина Buss или двухшнековый экструдер. В данном случае необходимо обеспечить достижение требуемой однородности.

Фракции (А), (В) и (С) для механического перемешивания приготавливают отдельно любым соответствующим традиционным способом гомо-сополимеризации этилена, например, в газовой фазе, суспензионной фазе, жидкой фазе (полимеризация в объеме), с использованием традиционных реакторов, таких как петлевой реактор, газофазный реактор, полунепрерывный реактор или реактор периодического действия, в присутствии катализатора полимеризации. Предпочтительно, фракции получают в суспензионном реакторе, предпочтительно, в петлевом реакторе или в газофазном реакторе.

Композиция также может быть получена смешиванием in situ по меньшей мере двух из трех фракций или всех трех фракций. Получение мультимодального полимера путем смешивания in situ подразумевает получение фракций одновременно за одну реакционную стадию (например, с использованием различных катализаторов) и/или получение этих фракций многостадийным способом.

Многостадийный способ определяют как способ полимеризации, при котором полимер, включающий две или более фракции, получают посредством получения каждой или по меньшей мере двух фракций полимера на отдельной реакционной стадии, обычно при различных условиях реакции на каждой стадии, в присутствии продукта реакции предшествующей стадии, который включает катализатор полимеризации. Реакции полимеризации, используемые на каждой стадии, могут включать традиционные реакции гомополимеризации или сополимеризации этилена, например, в газовой фазе, суспензионной фазе, жидкой фазе полимеризации, с использованием традиционных реакторов, например, петлевых реакторов, газофазных реакторов, реакторов с механическим перемешиванием, реакторов периодического действия (см., например, WО97/44371 и WО96/18662).

Таким образом, мультимодальная полиэтиленовая смесь для формования по изобретению может быть получена в результате многостадийной последовательности реакций, включающей последовательные стадии полимеризации, осуществляемые в заранее заданных различных реакционных условиях в соответствующих реакторах, расположенных последовательно, с получением соответствующих полиэтиленовых фракций с различной молекулярной массой. Способ такого типа может быть осуществлен в суспензионной среде: в этом случае сначала полимеризуют мономеры и регулятор молярной массы, предпочтительно водород, в первом реакторе при первых реакционных условиях в присутствии суспензионной среды и подходящего катализатора, затем перемещают во второй реактор и полимеризуют при вторых реакционных условиях и затем перемещают в третий реактор и также полимеризуют при третьих реакционных условиях, причем первые реакционные условия отличаются от вторых и третьих реакционных условий, в результате чего получают три полиэтиленовые фракции с различными молекулярными массами.

В каждом способе получения используют катализатор полимеризации. Катализаторы полимеризации включают координационные катализаторы на основе переходного металла, такие как катализаторы Циглера-Натта (ЦН), металлоценовые, не металлоценовые катализаторы, Cr-катализаторы и т.д. Катализатор может быть нанесен, например, на традиционный носитель, такой как диоксид кремния, Al-содержащие носители и носители на основе дихлорида магния.

Предпочтительным катализатором является металлоценовый катализатор. Получение металлоценового катализатора можно осуществлять в соответствии или аналогично способам, известным из литературы и знакомым специалистам в данной области техники.

Указанные металлоцены несут по меньшей мере один органический лиганд, в основном 1, 2 или 3, например, 1 или 2, который имеет η-связь с металлом, например, η2-6 - лиганд, такой как η5-лиганд. Предпочтительно металлоцен содержит переходный металл 4-6 группы, подходящими являются титаноцен, цирконоцен или гафноцен, которые содержат по меньшей мере один η5-лиганд, например, возможно замещенный циклопентадиенил, возможно замещенный инденил, возможно замещенный тетрагидроинденил или возможно замещенный флуоренил.

Металлоценовое соединение может иметь формулу I:

где каждый Ср независимо представляет собой незамещенный или замещенный и/или конденсированный гомо- или гетероциклопентадиенильный лиганд, например, замещенный или незамещенный циклопентадиенильный, замещенный или незамещенный инденильный, или замещенный или незамещенный флуоренильный лиганд; причем возможные один или более заместителей предпочтительно выбирают из галогена, углеводородного радикала (например, С1-С20 алкила, С2-С20 алкенила, С2-С20 алкинила, С3-С12 циклоалкила, С6-С20 арила или С7-С20 арилалкила), С3-С12 циклоалкила, который содержит 1, 2, 3 или 4 гетероатома в кольцевом фрагменте, С6-С20 - гетероарила, С1-С20 галоалкила, -SiR"3, -OSiR", -SR", -PR"2 или -NR"2, где каждый R" независимо является водородом или углеводородным радикалом, например, С1-С20 алкилом, С2-С20 алкенилом, С2-С20 алкинилом, С3-С12 циклоалкилом или С6-С20 арилом, или например, в случае -NR”2, два заместителя R" могут образовывать кольцо, например, пяти- или шестичленное кольцо, вместе с атомом азота, к которому они присоединены.

Т представляет собой мостик из 1-7 атомов, например, мостик из 1-4 С-атомов и 0-4 гетероатомов, где гетероатом(ы) может(гут) представлять собой, например, атом(ы) Si, Ge и/или О, и каждый из атомов мостика может независимо нести заместители, такие как С1-С20 алкильные, три(С1-С20 алкил)силильные, три(С1-С20 алкил)силоксильные или С6-С20 арильные заместители, или мостик из 1-3, например, одного или двух, гетероатомов, таких как атом(ы) кремния, германия и/или кислорода, например, -SiR1 2, где каждый R1 независимо представляет собой С1-С20 алкильный, С6-С20 арильный или три(С1-С20 алкил)силильный остаток, например, триметилсилильный остаток.

М является переходным металлом 4-6 группы, например, 4 группы, например Ti, Zr или Hf.

Каждый А независимо представляет собой сигма-лиганд, такой как Н, галоген, С1-С20 алкил, С1-С20 алкоксил, С2-С20 алкенил, С2-С20 алкинил, С3-С12 циклоалкил, С6-С20 арил, С6-С20 арилоксил, С7-С20 арилалкил, С7-С20 арилалкенил, -CH2-Y, где Y представляет собой С6-С20 арил, С6-С20 гетероарил, С1-С20 алкоксил, С6-С20 арилоксил, -NR"2, -SiR"3 или -OSiR"3, -SR",-PR"3, -OSiR"3 или -NR"2, причем каждый R" независимо является водородом или углеводородным радикалом, например, С1-С20 алкилом, С2-С20 алкенилом, С2-С20 алкинилом, C3-C12 циклоалкилом или С6-С20 арилом, или например, в случае NR”2, два заместителя R" могут образовывать кольцо, например, пяти- или шестичленное кольцо, вместе с атомом азота, к которому они присоединены.

Каждый из указанных выше кольцевых фрагментов отдельно, или как часть фрагмента в качестве заместителя для Ср, A, R" R', также может быть замещен, например, С1-С20 алкилом, который может содержать атомы Si и/или О;

N равен 0,1 или 2, например 0 или 1,

m равен 1, 2 или 3, например 1 или 2,

q равен 1, 2 или 3, например 2 или 3, где m+q равно валентности М.

Более предпочтительно металлоценовое соединение формулы II:

где оба Ср представляют собой замещенные и конденсированные гомо-или гетероциклопентадиенильные лиганды; М является Zr или Hf;

и оба X представляют собой -CH2-Y, где Y является С6-20 арилом, С6-20 гетероарилом, С1-20 алкоксилом, С6-20 арилоксилом, -NR"2, -SiR"3 или -OSiR"3, причем R" представляет собой углеводородный радикал С1-20 или, в случае -NR2, два заместителя R могут образовывать кольцо вместе с атомом азота, к которому они присоединены.

В формуле (II) оба Ср представляют собой возможно замещенные или возможно конденсированные гомо- или гетероциклопентадиенильные лиганды, например, замещенный или незамещенный циклопентадиенильный, замещенный или незамещенный инденильный, или замещенный или незамещенный флуоренильный лиганд.

Указанные возможные заместители, присутствующие в Ср группе, выбирают из галогена, углеводородного радикала (например, С1-20 алкила, С2-20 алкенила, С2-20 алкинила, С3-12 циклоалкила, С6-20 арила или С7-20 арилалкила), С3-12 гетероциклоалкила, С5-20 гетероарила, С1-20 галоалкила, -NR'2, -SiR'3 или -OSiR'3, причем R' представляет собой углеводородный радикал С1-20 (например, С1-20 алкил, С2-20 алкенил, С2-20 алкинил, С3-12 циклоалкил или С6-20 арил), или в случае -NR'2, два заместителя R' могут образовывать кольцо вместе с атомом азота, к которому они присоединены.

Ср предпочтительно означает циклопентадиенил, инденил, тетрагидроинденил или флуоренил, возможно замещенные, как определено выше. Более предпочтительно Ср означает циклопентадиенил или тетрагидроинденил.

В предпочтительном воплощении обе Ср группы являются незамещенными, или обе группы замещены одинаковым количеством и видом заместителей.

Предпочтительные заместители включают С1-20 алкил, С6-20 арил или С7-20 арилалкил.

Особенно предпочтительно Ср группы являются незамещенными или обе несут С1-6 алкильные заместители, такие как метил, этил, изопропил или н-бутил.

М является Zr или Hf, особенно предпочтительно Hf.

Предпочтительно оба Y выбирают из С6-го арила, -NR"2, -SiR"3 или -OsiR"3, где R" определен, как указано выше.

Более предпочтительно -СН2-Y является бензилом или -CH2-SiR"3, где R" явлется С1-6 алкилом или С6-20 арилом.

Особенно предпочтительными являются следующие соединения:

бис(н-бутилциклопентадиенил)Hf дибензил,

бис(метилциклопентадиенил)Hf дибензил,

бис(1,2-диметилциклопентадиенил)Hf дибензил,

бис(н-пропилциклопентадиенил)Hf дибензил,

бис(изопропилциклопентадиенил)Hf дибензил,

бис(1,2,4-триметилциклопентадиенил)Zr дибензил,

бис(тетрагидроинденил)Zr дибензил,

бис(н-бутилциклопентадиенил)Hf (CH2SiMe3)2,

бис(н-пропилциклопентадиенил)Hf (CH2SiMe3)2,

бис(изопропилциклопентадиенил)Hf (CH2SiMe3)2,

бис(1,2,4-триметилциклопентадиенил)Zr (CHrSiMe3)2.

Наиболее предпочтительным является бис(н-бутилциклопентадиенил)Hf дибензил.

Получение металлоценов, используемых в соответствии с изобретением, можно осуществлять в соответствии или аналогично способам, известным из литературы и знакомым специалистам в данной области техники.

Металлоценовые соединения формулы I могут быть получены, например, как описано в ЕР 1462464.

Композиция катализатора, предпочтительно используемая в изобретении, также включает пропитанный алюмоксаном носитель, полученный при контакте алюмоксана или модифицированного алюмоксана с диоксидом кремния в качестве инертного материала носителя. Существует множество способов получения алюмоксана или модифицированного алюмоксана, неограничивающие примеры которых описаны в патентах US №№4665208, 4952540, 5091352, 5206199, 5204419, 4874734, 4924018, 4908463, 4968827, 5308815, 5329032, 5248801, 5235081, 5157137, 5103031, 5391793, 5391529, 5693838, 5731253, 5731451, 5744656 и в ЕР-А-0561476, ЕР-В1-0279586 и ЕР-А-0594218, и в WO 94/10180, причем все эти документы полностью включены в данную заявку посредством ссылки.

Предпочтительно для пропитки носителя используют алюмоксаны, в частности, метилалюмоксан или модифицированный метилалюмоксан, изобутилалюмоксан, например, ТИБАО (тетраизобутилалюмоксан) или ГИБАО (гексаизобутилалюмоксан).

Более предпочтительно используют метилалюмоксан (МАО).

Мольное отношение AI алюмоксанового компонента к металлу катализатора с единым центром полимеризации на металле составляет от 0,3:1 до 2000:1, предпочтительно, от 20:1 до 800:1 и, наиболее предпочтительно, от 50:1 до 500:1.

Предпочтительно в качестве инертного носителя используют диоксид кремния. Площадь поверхности, объем пор и размер частиц диоксида кремния можно выбирать в соответствии с требованиями конкретного процесса полимеризации, в котором используют этот катализатор. Обычно используют частицы диоксида кремния, имеющего площадь поверхности от приблизительно 10 до приблизительно 700 м2/г (определенную по методу БЭТ), объем пор от приблизительно 0,1 до приблизительно 6,0 см3/г и средний раз