Способ и установка для гидрообработки двух потоков

Иллюстрации

Показать всеПредложены способ и установка для гидрообработки двух потоков углеводородов при двух различных давлениях. Способ включает сжатие потока подпиточного водорода в первом компрессоре с получением первого потока сжатого подпиточного водорода; сжатие первой части первого потока сжатого подпиточного водорода во втором компрессоре с получением второго потока сжатого подпиточного водорода; отбор второй части первого потока сжатого подпиточного водорода в качестве второго потока водорода для гидрообработки; гидрообработку первого потока углеводородов в присутствии первого потока водорода для гидрообработки, содержащего второй поток сжатого подпиточного водорода, и первого катализатора гидрообработки с получением первого выходящего потока продуктов гидрообработки; гидрообработку второго потока углеводородов в присутствии второго потока водорода для гидрообработки, содержащего первый поток сжатого подпиточного водорода, и второго катализатора гидрообработки с получением второго выходящего потока продуктов гидрообработки; разделение указанного второго выходящего потока продуктов гидрообработки с получением парообразного второго выходящего потока продуктов гидрообработки; и добавление указанного парообразного второго выходящего потока продуктов гидрообработки к указанному потоку подпиточного водорода выше по ходу потока от указанного первого компрессора. Настоящее изобретение предоставляет усовершенствование подачи водорода к отдельным технологическим установкам. 2 н. и 7 з.п. ф-лы, 2 ил.

Реферат

По данной заявке испрашивается приоритет по заявкам на патент США 13/076647, 13/076658, 13/076670 и 13/076680, дата подачи всех указанных заявок - 31 марта 2011 г.

Область техники, к которой относится изобретение

Изобретение относится к гидрообработке двух потоков углеводородов при различных давлениях.

Уровень техники

Гидрокрекинг относится к процессу, в котором углеводороды подвергаются крекингу в присутствии водорода и катализатора для получения углеводородов с меньшим молекулярным весом. В зависимости от желаемой производительности зона гидрокрекинга может содержать один или большее число слоев одного и того же катализатора или различных катализаторов. Гидрокрекинг представляет собой процесс, используемый для крекирования углеводородного сырья, такого как вакуумный газойль (VGO), с получением дизельного топлива, включая керосин, и топлива для бензиновых двигателей.

Обычно выше по потоку от установки для проведения каталитического крекинга в псевдоожиженном слое (FCC) или другой технологической установки осуществляют мягкий гидрокрекинг для улучшения качества непереработанной нефти, которая может быть направлена в находящуюся ниже по потоку установку, и в то же время осуществляют конверсию части сырья с получением более легких продуктов, таких как дизельное топливо.

Поскольку мировая потребность в топливе для дизельных двигателей возрастает по отношению к топливу для бензиновых двигателей, мягкий гидрокрекинг рассматривается в целях смещения выхода продуктов в сторону дизельного топлива в ущерб выходу бензина. Мягкий гидрокрекинг может быть осуществлен с меньшей жесткостью режима, по сравнению с гидрокрекингом, проводимым с частичной или полной конверсией углеводородов, для того чтобы привести в соответствие производство дизельного топлива с возможностями установки для проведения крекинга в псевдоожиженном слое катализатора, которую используют, главным образом, для получения нафты. Гидрокрекинг с частичной или полной конверсией углеводородов используется для производства дизельного топлива с меньшим выходом непревращенной нефти, которая может быть направлена в установку, находящуюся ниже по потоку.

По экологическим соображениям и согласно вновь узаконенным правилам и нормативным требованиям товарное дизельное топливо должно удовлетворять все более низким пределам по загрязнениям, такими веществами как сера и азот. Новые нормативы требуют по существу полного удаления серы из дизельного топлива. Например, требованием для дизельного топлива с ультранизким содержанием серы обычно является содержание серы менее 10 wppm (весовых частей на миллион).

Объединение из установок гидрообработки в единый комплекс может встречать такие ситуации, в которых одна установка работает при более высоком давлении, чем другая. Например, установка для гидрокрекинга работает при более высоком давлении, чем установка для гидроочистки. Водород необходимо подавать при различных давлениях. Избыточный водород рециркулирует с помощью компрессора для рециркуляции газа, предназначенного специально для каждой установки гидрообработки.

Следовательно, существует постоянная необходимость в усовершенствованных способах производства дизельного топлива из исходного углеводородного сырья в большем количестве, чем производимое количество бензина. Такие способы должны обеспечить, чтобы дизельное топливо удовлетворяло все более строгим требованиям к продукту. Существует также необходимость в усовершенствованных способах подачи водорода к отдельным технологическим установкам при различных давлениях.

Раскрытие изобретения

В одном воплощении, относящемся к способу, изобретение включает способ производства дизельного топлива из потока углеводородов, включающий сжатие потока подпиточного водорода в первом компрессоре с получением первого потока сжатого подпиточного водорода. Первую часть первого потока сжатого подпиточного водорода сжимают во втором компрессоре с получением второго потока сжатого подпиточного водорода. Вторую часть первого потока сжатого подпиточного водорода отбирают в качестве второго потока водорода для гидрообработки. Поток углеводородов подвергают гидрокрекингу в присутствии второго потока сжатого подпиточного водорода и катализатора гидрокрекинга с получением выходящего потока продуктов гидрокрекинга. Поток дизельного топлива подвергают гидроочистке в присутствии второго потока водорода для гидрообработки и катализатора гидроочистки с получением второго выходящего потока продукта гидрообработки. Наконец, по меньшей мере, часть указанного первого выходящего потока продукта гидрообработки подвергают фракционированию для получения потока дизельного топлива.

В другом воплощении, относящемся к способу, изобретение включает способ производства дизельного топлива из потока углеводородов, включающий сжатие потока подпиточного водорода в первом компрессоре с получением первого потока сжатого подпиточного водорода. Первую часть первого потока сжатого подпиточного водорода сжимают во втором компрессоре с получением второго потока сжатого подпиточного водорода. Вторую часть первого потока сжатого подпиточного водорода отбирают в качестве второго потока водорода для гидрообработки. Поток дизельного топлива подвергают гидроочистке в присутствии второго потока водорода для гидрообработки и катализатора гидроочистки с получением второго выходящего потока продуктов гидрообработки. Поток углеводородов подвергают гидрокрекингу в присутствии первого потока водорода для гидрообработки, содержащего второй поток сжатого подпиточного водорода, и катализатора гидрокрекинга с получением выходящего потока продуктов. По меньшей мере, часть указанного первого выходящего потока продуктов гидрообработки подвергают фракционированию с получением потока дизельного топлива. Первый выходящий поток продуктов гидрообработки разделяют и получают парообразный первый выходящий поток продуктов гидрообработки, содержащий водород. Парообразный первый выходящий поток продуктов гидрообработки сжимают с получением потока рециркулируемого водорода. Наконец, поток рециркулируемого водорода добавляют к первому потоку водорода для гидрообработки.

В соответствии с еще одним воплощением, относящемся к способу, изобретение включает способ производства дизельного топлива из потока углеводородов, включающий сжатие потока подпиточного водорода в первом компрессоре с получением первого потока сжатого подпиточного водорода. Первую часть первого потока сжатого подпиточного водорода сжимают во втором компрессоре с получением второго потока сжатого подпиточного водорода. Поток углеводородов подвергают гидрокрекингу в присутствии первого потока водорода для гидрообработки, содержащего второй поток сжатого подпиточного водорода, и катализатора гидрокрекинга с получением первого выходящего потока продуктов гидрообработки. Вторую часть первого потока сжатого подпиточного водорода отбирают в качестве второго потока водорода для гидрообработки. Поток дизельного топлива подвергают гидроочистке в присутствии второго потока водорода для гидрообработки и катализатора гидроочистки с получением второго выходящего потока продуктов гидрообработки. По меньшей мере, часть указанного первого выходящего потока продуктов гидрообработки подвергают фракционированию для получения потока дизельного топлива. Наконец, по меньшей мере, часть второго выходящего потока продуктов гидрообработки подвергают фракционированию с получением дизельного топлива с низким содержанием серы.

В одном воплощении, относящемся к устройству, изобретение включает установку для производства дизельного топлива, содержащую трубопровод подпиточного водорода, предназначенный для транспортирования потока подпиточного водорода; первый компрессор, который сообщается с трубопроводом подпиточного водорода и предназначен для сжатия потока подпиточного водорода с получением первого потока сжатого подпиточного водорода; разделительное устройство, сообщающееся с первым компрессором, которое служит для разделения первого потока сжатого подпиточного водорода на первую часть, транспортируемую через первое ответвление трубопровода, и вторую часть, содержащую второй поток водорода для гидрообработки, транспортируемую через второе ответвление трубопровода; причем второй компрессор сообщается с первым ответвлением трубопровода для сжатия первой части первого потока сжатого подпиточного водорода с получением второго потока сжатого подпиточного водорода, транспортируемого через второй трубопровод для сжатого подпиточного водорода; реактор гидрокрекинга, сообщающийся с первым ответвлением трубопровода и предназначенный для осуществления гидрокрекинга потока углеводородов с получением потока дизельного топлива; при этом реактор гидроочистки сообщается со вторым ответвлением трубопровода и реактором гидрокрекинга и служит для гидроочистки потока дизельного топлива.

В другом воплощении, относящемся к устройству, изобретение включает установку для производства дизельного топлива, содержащую трубопровод подпиточного водорода, предназначенный для транспортирования потока подпиточного водорода; первый компрессор, который сообщается с трубопроводом подпиточного водорода и предназначен для сжатия потока подпиточного водорода с получением первого потока сжатого подпиточного водорода; второй компрессор, сообщающийся с первым компрессором для сжатия части первого потока сжатого подпиточного водорода с получением второго потока сжатого подпиточного водорода; реактор гидрокрекинга, сообщающийся со вторым компрессором, предназначенный для гидрокрекинга потока углеводородов с получением потока дизельного топлива; при этом реактор гидроочистки сообщается с первым компрессором и реактором гидрокрекинга и служит для гидроочистки потока дизельного топлива.

В следующем воплощении, относящемся к устройству, изобретение включает установку для производства дизельного топлива, содержащую трубопровод подпиточного водорода, предназначенный для транспортирования потока подпиточного водорода; первый компрессор, который сообщается с трубопроводом подпиточного водорода и предназначен для сжатия потока подпиточного водорода с получением первого потока сжатого подпиточного водорода; реактор гидроочистки, сообщающийся с первым компрессором, предназначенный для гидрообработки потока дизельного топлива; второй компрессор, сообщающийся с первым компрессором для сжатия части первого потока сжатого подпиточного водорода с получением второго потока сжатого подпиточного водорода; реактор гидрокрекинга, сообщающийся со вторым компрессором, предназначенный для осуществления гидрокрекинга потока углеводородов с получением более низкокипящих углеводородов; холодный сепаратор, сообщающийся с реактором гидроочистки, предназначенный для разделения второго выходящего потока продуктов гидрообработки с получением парообразного второго выходящего потока продуктов гидрообработки, содержащего водород, транспортируемого по головному трубопроводу, и жидкого второго выходящего потока продуктов гидрообработки, отводимого через донный трубопровод, при этом второй компрессор сообщается с головным трубопроводом.

В еще одном воплощении, относящемся к способу, изобретение включает способ гидрообработки двух потоков углеводородов, включающий сжатие потока подпиточного водорода в первом компрессоре с получением первого потока сжатого подпиточного водорода. Первую часть первого потока сжатого подпиточного водорода сжимают во втором компрессоре с получением второго потока сжатого подпиточного водорода. Вторую часть первого потока сжатого подпиточного водорода отбирают в качестве второго потока водорода для гидрообработки. Первый поток углеводородов подвергают гидрообработке в присутствии первого потока водорода для гидрообработки, содержащего второй поток сжатого подпиточного водорода, и первого катализатора гидрообработки с получением первого выходящего потока продуктов гидрообработки. Второй поток углеводородов подвергают гидрообработке в присутствии второго потока водорода для гидрообрабтки, содержащего первый поток сжатого подпиточного водорода, и второго катализатора гидрообработки с получением второго выходящего потока продуктов гидрообработки. Указанный второй выходящий поток продуктов гидрообработки разделяют и получают парообразный второй выходящий поток продуктов гидрообработки. Наконец, полученный парообразный второй выходящий поток продуктов гидрообработки добавляют к потоку подпиточного водорода выше по ходу потока от второго компрессора.

В соответствии с еще одним воплощением, относящемся к способу, изобретение включает способ гидрообработки двух потоков углеводородов, включающий сжатие потока подпиточного водорода в первом компрессоре с получением первого потока сжатого подпиточного водорода. Первую часть первого потока сжатого подпиточного водорода сжимают во втором компрессоре с получением второго потока сжатого подпиточного водорода. Вторую часть первого потока сжатого подпиточного водорода отбирают в качестве второго потока водорода для гидрообработки. Первый поток углеводородов подвергают гидрообработке в присутствии первого потока водорода для гидрообработки, содержащего второй поток сжатого подпиточного водорода, и катализатора гидрокрекинга с получением первого выходящего потока продуктов гидрообработки. Второй поток углеводородов подвергают гидроочистке в присутствии второго потока водорода для гидрообработки и катализатора гидроочистки с получением второго выходящего потока продуктов гидрообработки. Указанный второй выходящий поток продуктов гидрообработки разделяют для получения парообразного второго выходящего потока продуктов гидрообработки. Наконец, полученный парообразный второй выходящий поток продуктов гидрообработки добавляют к первой части первого потока сжатого подпиточного водорода.

В соответствии с другим воплощением, относящемся к способу, изобретение включает способ гидрообработки двух потоков углеводородов, включающий сжатие подпиточного потока водорода в первом компрессоре с получением первого потока сжатого подпиточного водорода. Первую часть первого потока сжатого подпиточного водорода сжимают во втором компрессоре с получением второго потока сжатого подпиточного водорода. Вторую часть первого потока сжатого подпиточного водорода подвергают сжатию в качестве второго потока водорода для гидрообработки. Первый поток углеводородов подвергают гидрокрекингу в присутствии первого потока водорода для гидрообработки, содержащего второй поток сжатого подпиточного водорода, и катализатора гидрокрекинга с получением первого выходящего потока продуктов гидрообработки. Второй поток углеводородов подвергают гидроочистке в присутствии второго потока водорода для гидрообработки и катализатора гидроочистки с получением второго выходящего потока продуктов гидрообработки. Указанный второй выходящий поток продуктов гидрообработки разделяют для получения парообразного второго выходящего потока продуктов гидрообработки. Полученный парообразный второй выходящий поток продуктов гидрообработки добавляют к потоку подпиточного водорода выше по потоку от первого компрессора.

В еще одном воплощении, относящемся к устройству, изобретение включает установку для гидрообработки двух потоков углеводородов, содержащую трубопровод подпиточного водорода, предназначенный для транспортирования потока подпиточного водорода; первый компрессор, который сообщается с трубопроводом подпиточного водорода и предназначен для сжатия потока подпиточного водорода с получением первого потока сжатого подпиточного водорода; разделительное устройство, сообщающееся с первым компрессором, которое служит для разделения первого потока сжатого подпиточного водорода на первую часть, транспортируемую через первое ответвление трубопровода, и вторую часть, содержащую второй поток водорода для гидрообработки, транспортируемую через второе ответвление трубопровода; второй компрессор, сообщающийся с первым ответвлением трубопровода, служащий для сжатия первой части первого потока сжатого подпиточного водорода с получением второго потока сжатого подпиточного водорода, транспортируемого через второй трубопровод для сжатого подпиточного водорода; первый реактор гидрообработки, сообщающийся с первым ответвлением трубопровода и предназначенный для гидрообработки первого потока углеводородов; второй реактор гидрообработки, который сообщается со вторым ответвлением трубопровода и служит для гидрообработки второго потока углеводородов; сепаратор, сообщающийся со вторым реактором гидрообработки и предназначенный для разделения второго выходящего потока продуктов гидрообработки с получением парообразного второго выходящего потока продуктов гидрообработки, содержащего водород, транспортируемого в головном трубопроводе, при этом второй компрессор сообщается с головным трубопроводом.

В другом воплощении, относящемся к устройству, изобретение дополнительно включает установку для гидрообработки двух потоков углеводородов, содержащую трубопровод подпиточного водорода, предназначенный для транспортирования потока подпиточного водорода; первый компрессор, который сообщается с трубопроводом подпиточного водорода и предназначен для сжатия потока подпиточного водорода с получением первого потока сжатого подпиточного водорода; разделительное устройство, сообщающееся с первым компрессором и предназначенное для разделения первого потока сжатого подпиточного водорода на первую часть, транспортируемую через первое ответвление трубопровода, и вторую часть, содержащую второй поток водорода для гидрообработки, транспортируемую через второе ответвление трубопровода; второй компрессор, который сообщается с первым ответвлением трубопровода и служит для сжатия первой части первого потока сжатого подпиточного водорода с получением второго потока сжатого подпиточного водорода, транспортируемого через второй трубопровод для сжатого подпиточного водорода; реактор гидрокрекинга, сообщающийся с первым ответвлением трубопровода и служащий для проведения гидрокрекинга первого потока углеводородов с получением более низкокипящих углеводородов; реактор гидроочистки, сообщающийся со вторым ответвлением трубопровода и служащий для проведения гидроочистки второго потока углеводородов; сепаратор, сообщающийся с реактором гидроочистки и предназначенный для разделения второго выходящего потока продуктов гидрообработки с получением парообразного второго выходящего потока продуктов гидрообработки, содержащего водород, транспортируемого в головном трубопроводе; при этом второй компрессор сообщается с головным трубопроводом в месте соединения на первом ответвлении трубопровода.

Согласно еще одному воплощению, относящемуся к устройству, изобретение включает установку для гидрообработки двух потоков углеводородов, содержащую трубопровод подпиточного водорода, предназначенный для транспортирования потока подпиточного водорода; первый компрессор, который сообщается с трубопроводом подпиточного водорода и предназначен для сжатия потока подпиточного водорода с получением первого потока сжатого подпиточного водорода; разделительное устройство, сообщающееся с первым компрессором и служащее для разделения первого потока сжатого подпиточного водорода на первую часть, транспортируемую через первое ответвление трубопровода, и вторую часть, содержащую второй поток водорода для гидрообработки, транспортируемую через второе ответвление трубопровода; второй компрессор, сообщающийся с первым ответвлением трубопровода и предназначенный для сжатия первой части первого потока сжатого подпиточного водорода с получением второго потока сжатого подпиточного водорода, транспортируемого через второй трубопровод для сжатого подпиточного водорода; реактор гидрокрекинга, сообщающийся с первым ответвлением трубопровода и служащий для проведения гидрокрекинга первого потока углеводородов с получением более низкокипящих углеводородов; реактор гидроочистки, который сообщается со вторым ответвлением трубопровода и служит для гидроочистки второго потока углеводородов; сепаратор, сообщающийся с реактором гидроочистки и предназначенный для разделения второго выходящего потока продуктов гидрообработки с получением парообразного второго выходящего потока продуктов гидрообработки, содержащего водород, транспортируемого в головном трубопроводе; при этом первый компрессор сообщается с головным трубопроводом в месте его соединения с трубопроводом для подпиточного водорода.

Краткое описание чертежей

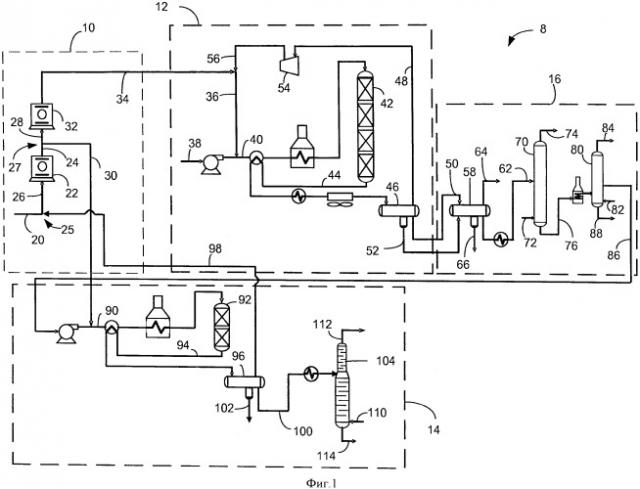

Фиг.1 - упрощенная схема технологического процесса для воплощения настоящего изобретения.

Фиг.2 - упрощенная схема технологического процесса для альтернативного воплощения настоящего изобретения.

Определения

Термин «сообщение» означает, что при функционировании установки между перечисленными компонентами обеспечивается материальный поток.

Термин «сообщение ниже по потоку» означает, что при функционировании установки, по меньшей мере, часть материала, проходящего к объекту взаимодействия, может при сообщении ниже по потоку проходить от субъекта взаимодействия, с которым сообщается указанный объект.

Термин «сообщение выше по потоку» означает, что при функционировании установки, по меньшей мере, часть материала, проходящего от субъекта взаимодействия, может при сообщении выше по потоку проходить к объекту взаимодействия, с которым сообщается указанный субъект.

Термин «колонна» означает дистилляционную колонну или колонны, предназначенные для отделения одного или большего числа компонентов с различной летучестью. Если не оговорено иное, каждая колонна наверху содержит конденсатор, служащий для конденсирования и возврата части отводимого сверху (головного) потока обратно в верхнюю часть колонны, и в нижней части колонны кипятильник для испарения и направления части отводимого снизу (донного) потока обратно в нижнюю часть колонны. Сырье, направляемое в колонны, может быть предварительно нагрето. Давление вверху колонны представляет собой давление головных паров у выходного отверстия для паров колонны. Кубовая температура представляет собой выходную температуру кубовой жидкости. Трубопроводы для верхнего (головного) потока и трубопроводы для нижнего (донного) потока относятся к сети трубопроводов, проходящих из колонны ниже по ходу движения потока от места возврата флегмы или возврата потока кипячения в колонну.

Используемый здесь термин «истинная точка кипения» (ТВР) относится к методу проведения испытаний для определения температуры кипения материала, который соответствует методу ASTM D-2892 для производства сжиженного газа, дистиллятных фракций и остатка стандартного качества, по результатам которых могут быть получены аналитические данные, и определению выхода вышеуказанных фракций по массе и объему. По результатам этих испытаний получают график температуры в зависимости от подвергнувшейся перегонке массы (в масс.%), из расчета пятнадцати теоретических тарелок в колонне с кратностью орошения 5:1.

Используемый здесь термин «конверсия» означает конверсию сырья в материал, который кипит при температуре в интервале температур кипения дизельного топлива или при более низких температурах. Граница кипения фракции из интервала кипения дизельного топлива находится в интервале от 343° до 399°С (от 650° до 750°F), используя метод определения фракционного состава по «истинным температурам кипения».

Приведенный здесь термин «интервал кипения дизельного топлива» подразумевает углеводороды, кипящие в интервале от 132° до 399°С (от 270° до 750°F), и при определении этого интервала используют метод определения фракционного состава по «истинным температурам кипения».

Подробное описание изобретения

Двухступенчатые установки для гидрообработки часто работают при различных давлениях, и каждая из двух установок гидрообработки содержит свой собственный специально выделенный компрессор рециркулирующего газа. Если одна из установок для гидрообработки представляет собой типичную установку для гидроочистки, она содержит компрессор рециркулирующего газа, который отводит свой газ из холодного сепаратора, находящегося ниже по потоку от реактора гидроочистки, и возвращает богатый водородом газ на вход реактора гидрообработки. Обычно для обеих установок гидрообработки необходим подвод потока подпиточного газа.

Компрессор рециркулирующего газа в одной установке для гидрообработки может быть исключен за счет отбора газа из системы компримирования подпиточного газа, используемой в первой установке гидрообработки, которая может быть установкой для гидрокрекинга. Поток подпиточного газа может отводиться из выхода первой ступени сжатия и возвращаться выше по потоку или ниже по потоку от первой ступни сжатия. Вторая ступень сжатия, находящаяся ниже по потоку от первой ступени сжатия, может повышать давление подпиточного газа до более высокого давления, необходимого для работы первой установки для гидрообработки. Только часть подпиточного водорода направляют во вторую установку для гидрообработки, которая может быть установкой гидроочистки.

Реакторы для проведения мягкого гидрокрекинга работают при низкой жесткости режима и, следовательно, обеспечивают низкую степень конверсии. Дизельное топливо, произведенное в результате мягкого гидрокрекинга, имеет недостаточное качество для того, чтобы удовлетворить существующие технические требования к топливу, в частности, в отношении содержания серы. В связи с этим дизельное топливо, произведенное путем мягкого крекинга, может быть обработано в установке для гидроочистки с тем, чтобы его можно было подмешивать в готовое дизельное топливо.

Во многих случаях представляется привлекательным объединить установку для мягкого гидрокрекинга и установки для гидроочистки для уменьшения капитальных и эксплуатационных затрат.

На фиг.1 представлены устройство и способ 8 для производства дизельного топлива, которые включают компрессорный участок 10, первую установку 12 для гидрообработки, вторую установку 14 для гидрообработки и участок 16 фракционирования. Первое углеводородное сырье 38 может быть подано в первую установку 12 для гидрообработки и превращено в низкокипящие углеводороды, такие как дизельное топливо. Выходящий поток продуктов из установки 12 гидрообработки может быть подвергнут фракционированию на участке 16 фракционирования, и продукт фракционирования может быть направлен во вторую установку 14 для гидрообработки. Первая установка 12 для гидрообработки работает при более высоком давлении, чем вторая установка 14 для гидрообработки.

Поток подпиточного водорода через трубопровод 20 для подпиточного водорода подают в первый компрессор 22 для повышения давления потока подпиточного водорода и получения первого сжатого потока подпиточного водорода в трубопроводе 24. Поток подпиточного водорода в трубопроводе 20 сначала может быть объединен с парообразным вторым выходящим потоком продукта, транспортируемым по трубопроводу 98, в точке 25 соединения указанных трубопроводов с получением объединенного потока в трубопроводе 26 выше по ходу потока от первого компрессора 22. Объединенный поток в трубопроводе 26 затем может быть подвергнут сжатию в первом компрессоре 22 с получением первого потока сжатого подпиточного водорода в трубопроводе 24 для сжатого подпиточного водорода. Первый компрессор может представлять собой ряд последовательно соединенных компрессоров.

Разделительное устройство 27, установленное на трубопроводе 24 для сжатого подпиточного водорода, позволяет получить первую часть сжатого подпиточного водорода, которая поступает в первое ответвление 28 трубопровода, и вторую часть сжатого подпиточного водорода, поступающую во второе ответвление 30 трубопровода. Вторую часть сжатого подпиточного водорода, проходящую по второму ответвлению 30 трубопровода, направляют во вторую установку 14 гидрообработки.

Первая часть сжатого подпиточного водорода, проходящая через первое ответвление 28 трубопровода, может быть подвергнута дополнительному сжатию во втором компрессоре 32, который может представлять собой ряд последовательно соединенных компрессоров, с получением в трубопроводе 34 второго сжатого подпиточного потока. Второй сжатый подпиточный поток в трубопроводе 34 может быть объединен с потоком рециркулирующего водорода, транспортируемым по трубопроводу 56, с получением в трубопроводе 36 первого потока водорода для гидрообработки. Первая установка 12 для гидрообработки работает при более высоком давлении, чем вторая установка 14 для гидрообработки.

Первый поток водорода для гидрообработки, транспортируемый по трубопроводу 36, который отбирают от второго потока сжатого подпиточного водорода, может быть объединен с первым потоком углеводородного сырья, проходящим по трубопроводу 38, с получением первого потока сырья для гидрообработки, транспортируемого через трубопровод 40.

Поток углеводородного сырья вводят в трубопровод 38, к примеру, через промежуточную уравнительную емкость. Согласно одному аспекту описанные здесь способ и устройство, в частности, являются эффективными для гидрообработки углеводородного исходного сырья. Примеры такого углеводородного сырья включают углеводородсодержащие потоки, содержащие компоненты, кипящие при температуре более 288°С (550°F), такие как атмосферные газойли, вакуумный газойль (ВГО), деасфальтированные остатки вакуумной перегонки и перегонки при атмосферном давлении, дистилляты коксования, дистилляты прямой перегонки, деасфальтированные сольвентом масла, масла пиролиза, высококипящие синтетические масла, рецикловые газойли, нефтяное сырье гидрокрекинговой очистки, дистилляты установки каталитического крекинга и тому подобное. Это углеводородное сырье может содержать от 0,1 до 4 масс.% серы.

Подходящим углеводородным сырьем является ВГО или другая подходящая углеводородная фракция, содержащая, по меньшей мере, 50 масс.% и, как правило, по меньшей мере, 75 масс.% компонентов, кипящих при температуре выше 399°С (750°F). Типичный ВГО обычно имеет температуру кипения в интервале от 315°С (600°F) до 565°C(1050°F).

Первый реактор 42 гидрообработки может ниже по потоку сообщаться с одним или большим числом компрессоров 22 и 32, установленных на трубопроводной линии 20 подпиточного водорода, с первой трубопроводной линией 38 для углеводородного сырья и с первым ответвлением 28 трубопроводной линии. Первый поток сырья для гидрообработки может обмениваться теплотой с первым выходящим потоком продуктов гидрообработки, проходящим через трубопровод 44, и дополнительно нагрет в огневом подогревателе перед поступлением в первый реактор 42 гидрообработки для проведения гидрообработки первого потока углеводородов. Первый реактор 42 гидрообработки может содержать одну или большее число емкостей, множество слоев катализатора в каждой емкости и различные комбинации из катализатора гидроочистки и катализатора гидрокрекинга в одной или большем числе емкостей.

Гидрообработка, проводимая в первом реакторе 42 гидрообработки, может представлять собой гидрококрекинг. Согласно одному аспекту первая установка для гидрообработки может быть установкой 12 для гидрокрекинга, и в этом случае первый поток водорода для гидрообработки представляет собой поток водорода для гидрокрекинга в трубопроводе 36, первый реактор 42 гидрообработки представляет собой реактор гидрокрекинга, который ниже по потоку сообщается с первым ответвлением 28 трубопровода, а поток сырья в трубопроводе 40 представляет собой поток сырья для гидрокрекинга.

Гидрокрекинг относится к процессу, в котором углеводороды крекируются в присутствии водорода до углеводородов с меньшим молекулярным весом. В некоторых аспектах реакция гидрокрекинга обеспечивает общую конверсию углеводородного сырья, по меньшей мере, 20 объем. % и, как правило, более 60 объем. % с получением продуктов, кипящих при температурах ниже границы кипения фракций дизельного топлива. Реактор 42 гидрокрекинга может работать с частичной конверсией, составляющей более 50 объем. %, или с глубокой конверсией, составляющей, по меньшей мере, 90 объем. % сырья, исходя из полной конверсии. Для получения максимального количества дизельного топлива эффективна глубокая конверсия. Первая емкость или слой в реакторе 42 гидрокрекинга могут содержать катализатор гидроочистки, проводимой с целью деметаллизации, обессеривания или деазотирования сырья гидрокрекинга.

Реактор 42 гидрокрекинга может работать в условиях мягкого гидрокрекинга. В условиях мягкого гидрокрекинга происходит избирательная конверсия сырья в тяжелые продукты, такие как дизельное топливо и керосин, с низким выходом более легких углеводородов, таких как нафта и газ. Давление также выбирают умеренным, чтобы ограничить гидрогенизацию кубовых продуктов до уровня, оптимального для проведения обработки ниже по ходу потока. Условия, в которых осуществляется мягкий гидрокрекинг, будут обеспечивать общую конверсию углеводородного сырья от 20 до 60 объем. %, предпочтительно от 20 до 50 объем. % с получением продуктов, кипящих при температурах ниже границы кипения фракций дизельного топлива. При работе реактора в режиме мягкого гидрокрекинга катализатор гидроочистки играет точно такую же или большую роль в конверсии, чем катализатор гидрокрекинга. Конверсия, проходящая на катализаторе гидроочистки, может быть значительной частью общей конверсии. Если первый реактор 42 гидрообработки предназначен для проведения мягкого гидрокрекинга, то предполагается, что реактор 42 мягкого гидрокрекинга может быть загружен полностью катализатором гидроочистки или полностью катализатором гидрокрекинга или некоторым количеством слоев катализатора гидроочистки и катализатора гидрокрекинга. В последнем случае слои катализатора гидрокрекинга могут обычно следовать за слоями катализатора гидроочистки. Наиболее часто три слоя катализатора гидроочистки могут предшествовать одному или двум слоям катализатора гидрокрекинга, или же последующие слои катализатора гидрокрекинга вообще отсутствуют.

Первый реактор 42 гидрообработки, показанный на фиг.1, содержит в одной реакционной емкости четыре слоя катализатора. Если требуется проведение мягкого гидрокрекинга, то предусмотрено, что первые три слоя катализатора содержат катализатор гидроочистки, а последний слой катализатора содержит катализатор гидрокрекинга. Если предпочтительно проведение частичного или глубокого гидрокрекинга, могут быть использованы дополнительные слои катализатора гидрокрекинга по отношению к количеству слоев катализатора гидрокрекинга при проведении мягкого гидрокрекинга.

Согласно одному аспекту, например, если в продукте конверсии предпочтителен баланс среднего дистиллята и бензина, может быть осуществлен мягкий гидрокрекинг в первом реакторе 42 гидрообработки с использованием катализатора гидрокрекинга, в котором используются аморфные алюмосиликатные основы или основы с низким содержанием цеолита, скомбинированные с одним или большим количеством металлических гидрирующих компонентов Группы VIII или Группы VIB (Периодической таблицы Менделеева). Согласно другому аспекту, если средний дистиллят в продукте конверсии является в значительной степени предпочтительным по отношению к бензину, в первом реакторе 42 гидрообработки может быть осуществлена частичная или глубокая конверсия с использованием катализатора, который содержит, вообще, любую основу из кристаллического цеолита для катализатора крекинга, на который осажден металлический гидрирующий компонент Группы VIII. Дополнительные гидрирующие компоненты могут быть выбраны и