Способ получения сахара для длительного хранения

Иллюстрации

Показать всеИзобретение относится к сахарной промышленности. Способ предусматривает сгущение сиропа в вакуум-аппарате до коэффициента пересыщения 1,25-1,27, заводку кристаллов, наращивание кристаллов при постоянной или периодической подкачке сиропа до их содержания в утфеле 50-55%, центрифугирование утфеля, сушку и упаковывание сахара. Причем при достижении в утфеле содержания кристаллов 30-35% осуществляют промежуточный спуск утфеля и его центрифугирование с разделением кристаллов сахара и межкристального раствора. Полученные кристаллы смешивают с сиропом чистотой 97-99,4% и содержанием сухих веществ 82-84% при температуре 80-82°С до достижения коэффициента пересыщения 1,05-1,1. Полученный утфель возвращают в вакуум-аппарат для окончательного наращивания кристаллов при температуре 72-75°С. При этом качестве подпитывающего раствора при постоянной или периодической подкачке используют сахарный сироп чистотой 97-99,4% и содержанием сухих веществ 67-69%. Либо окончательное наращивание кристаллов осуществляют в мешалках-кристаллизаторах путем кристаллизации охлаждением при снижении температуры до 45-48°С со скоростью 0,1-0,15°С/мин. В предпочтительном варианте полученный сахар перед упаковыванием подвергается кондиционированию в три этапа. Изобретение обеспечивает получение сахара-песка длительного хранения с пониженной гигроскопичностью за счет повышения показателей чистоты, а также получения кристаллов более правильной геометрической формы. 1 з.п. ф-лы, 4 ил., 3 табл., 3 пр.

Реферат

Изобретение относится к сахарной промышленности и может быть использовано в сахарном производстве для получения утфеля первой кристаллизации из сахарной свеклы и далее - для получения сахара, обладающего свойствами пониженной гигроскопичности, необходимыми, в частности, в условиях длительного хранения сахара.

Известен способ получения сахара-песка, включающий набор сиропа в вакуум-аппарат, сгущение сиропа в вакуум-аппарате до коэффициента пересыщения 1,25-1,30, заводку кристаллов путем введения затравочной пасты, наращивание кристаллов при коэффициенте пересыщения 1,10-1,14, окончательное сгущение и выгрузку утфеля из вакуум-аппарата [Сапронов А.Р. Технология сахарного производства [Текст]. 2-е издание исправл. и доп. - М.: Колос, 1999. - с.296-302].

Недостатком этого способа является то, что в процессе производства получают утфель повышенной вязкости, на поверхности кристаллов после центрифугирования и пробеливания остается в виде пленки значительное количество межкристального раствора невысокого качества, что отрицательно сказывается на выходе и качестве сахара-песка. Кроме того, кристаллизация сахара на последнем этапе ведется из межкристального раствора пониженной чистоты, что приводит к получению кристаллов неправильной формы. Нарушения в геометрической форме кристаллов, содержание инклюзии и окклюзии несахаров межкристального раствора, и наличие пленки является причиной повышенной гигроскопичности такого сахара.

Технический результат изобретения заключается в улучшении качества кристаллов за счет повышения показателей, характеризующих чистоту и толщину пленки, покрывающей кристаллы сахара в готовом утфеле и сахаре-песке, а также улучшения морфологических показателей кристаллов, в частности, получения кристаллов более правильной геометрической формы, содержащих незначительное включение несахаров. Конечный технический результат заключается в получения кристаллов сахара-песка с пониженной гигроскопичностью, пригодного для длительного хранения.

Сущность изобретения

Технический результат достигается за счет того, что предложен способ получения сахара для длительного хранения, предусматривающий сгущение сиропа в вакуум-аппарате до коэффициента пересыщения 1,25-1,27, заводку кристаллов, наращивание кристаллов при постоянной или периодической подкачке сиропа до достижения их содержания в готовом утфеле 50-55%, центрифугирование утфеля, сушку и упаковывание сахара. При достижении в утфеле содержания кристаллов 30-35% осуществляют промежуточный спуск утфеля, его центрифугирование с разделением кристаллов сахара и межкристального раствора, полученные в результате кристаллы смешивают с сиропом чистотой 97-99,4% и содержанием сухих веществ 82-84% при температуре 80-82°С до достижения коэффициента пересыщения 1,05-1,1. Полученный утфель или возвращают в вакуум-аппарат для окончательного наращивания кристаллов при температуре 72-75°С, используя в качестве подпитывающего раствора сахарный сироп чистотой 97-99,4% с содержанием сухих веществ 67-69%, или наращивание кристаллов осуществляют в мешалках-кристаллизаторах путем кристаллизации охлаждением. Сахар по предложенному способу перед упаковыванием кондиционируют в три этапа: на первом этапе его продувают в течение 22-24 часов воздухом влажностью 40-42% при температуре 40-45°С; на втором этапе влажность воздуха снижают до 32-35% и сахар продувают им при температуре 32-33°С не менее 22-24 часов; на третьем этапе на продувание подводят воздух влажностью 25-28% при температуре 22-25°С в течение 24-26 часов.

Перечень фигур

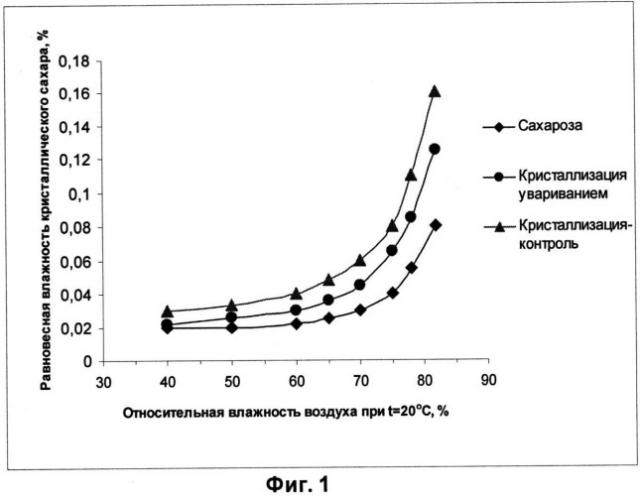

На фиг.1 представлены изотермы сорбции водяного пара сахаром-песком, полученным по предложенному способу получения сахара для длительного хранения с использованием метода уваривания в сравнении со способом получения сахара по используемому прототипу (кристаллизация - контроль).

На фиг.2 представлены изотермы сорбции водяного пара сахаром-песком, полученным по предложенному способу получения сахара для длительного хранения с использованием метода охлаждения в сравнении со способом получения сахара по используемому прототипу (кристаллизация - контроль).

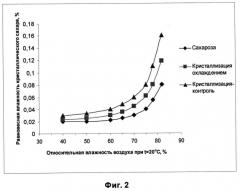

На фиг.3 представлены кривые, характеризующие распределение по размеру кристаллов сахара, полученного по предложенному способу получения сахара для длительного хранения с использованием метода уваривания в сравнении со способом кристаллизации по используемому прототипу (кристаллизация - контроль).

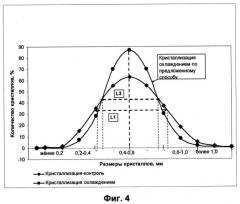

На фиг.4 представлены кривые, характеризующие распределение по размеру кристаллов сахара, полученного по предложенному способу получения сахара для длительного хранения с использованием метода охлаждения в сравнении со способом кристаллизации по используемому прототипу (кристаллизация - контроль).

Осуществление изобретения

Используемое в изобретении понятие «сахар» означает любой растворимый в воде кристаллический моно- или олигосахарид, сахароспирты, а также их комбинацию. Сахара, к которым настоящее изобретение может быть применено, в частности, включают моно- и дисахариды, такие как сахароза, глюкоза, фруктоза, лактоза, трихалоза и сахароспирты, такие как сорбит, маннит и эритрит. Изобретение, в частности, применимо к сахарозе.

Кристаллизация сахара включает такие процессы как зарождение кристаллов (образование центров кристаллизации), рост кристаллов и их окончательное формирование (может включать: трение кристаллов, агломерацию, старение).

Полученные в процессе производства высушенные кристаллы характеризуются такими свойствами как чистота и морфология кристаллов, а также гигроскопичность.

Кристаллизация в общем случае (в большинстве вариантов) инициируется выпариванием, по крайней мере, части растворителя. Кроме того, из уровня техники известны другие методы инициации кристаллизации, такие как встряхивание или внесение затравочных кристаллов, которые могут быть использованы по отдельности или в комбинации с выпариванием, и могут быть применены в процессе кристаллизации в данном изобретении.

Скорость выпаривания растворителя и скорость кристаллизации можно регулировать, изменяя температуру кристаллизации, а также давление воздуха или другого газа, контактирующего с кристаллизационным раствором, в частности в вакуум-аппарате, чтобы отрегулировать точку кипения до необходимой температуры.

В некоторых вариантах температура, по крайней мере, части кристаллизационного раствора поддерживается практически постоянной в течение практически всей стадии кристаллизации.

В других вариантах температура, по крайней мере, части кристаллизационного раствора может постепенно понижаться в процессе кристаллизации.

В предпочтительном варианте при кристаллизации методом уваривания, по крайней мере, в части процесса кристаллизации, температура удерживается в интервале 70-75°. В предпочтительном варианте при кристаллизации охлаждением происходит постепенное понижение температуры в интервале от 70°С до 30°С.

В процессе кристаллизации вентиляционные устройства или другие установки могут быть использованы для поддержания циркуляции воздуха или других газов над раствором с целью активирования выпаривания растворителя.

Относительная влажность воздуха или другого газа, такого как выпариваемый пар, контактирующего с раствором, может варьироваться с целью изменения скорости выпаривания или кристаллизации. В ходе кристаллизации относительная влажность газа, контактирующего с раствором предпочтительно меньше 100%, более предпочтительно меньше 75%.

Качество полученных кристаллов, в частности чистота и морфология, непосредственно связаны с качественными показателями межкристального раствора, от которого зависит чистота пленки, покрывающей поверхность кристалла сахара. Замещение пленки невысокого качества, полученной в процессе кристаллизации, на пленку с более высоким содержанием сахарозы - является одним из способов повышения качества сахара-песка.

Кроме того, качество сиропа, из которого происходит кристаллизация, влияет на форму, в частности, соотношение кристаллографических осей, получаемых кристаллов сахарозы.

Известны способы промывания кристаллов сахара второй и третьей кристаллизации в ходе центрифугирования в роторе конических центрифуг непрерывного действия. При этом кристаллы второй и третьей кристаллизации промывают разбавленным до СВ=60-74% первым оттеком утфеля первой кристаллизации с температурой 50-65°С в количестве 2-8 л/мин (RU 2360005 С1). За счет этого добиваются улучшения качества клеровок этих сахаров.

В предложенном нами техническом решении изобретения, в процессе кристаллизации в вакуум-аппарате при достижении в утфеле содержания кристаллов 30-35% производят промежуточный спуск утфеля и его центрифугирование с последующим добавлением к полученным кристаллам сахарного сиропа чистотой 97-99,4% и содержанием сухих веществ 82-84% при температуре 80-82°С до достижения коэффициента пересыщения раствора 1,05-1,1. При этом происходит отделение от поверхности кристаллов пленки межкристального раствора и ее замещение на новую пленку более высокой чистоты. Из пересыщенного раствора на поверхность кристаллов осаждаются молекулы сахарозы, вытесняя молекулы несахаров предыдущего межкристального раствора. Тем самым обеспечивается аффинация кристаллов с заменой низкокачественной пленки на высококачественную. Тем самым, при дальнейшей кристаллизации полученных кристаллов по предложенному способу, происходит формирование и рост кристаллов более правильного габитуса с минимальным включением в кристаллическую решетку несахаров в виде инклюзий или механических включений в трещины кристаллов в виде окклюзии.

Кроме того, при первоначальном содержании в искусственном утфеле 30-35% кристаллов и достижении коэффициента пересыщения 1,05-1,1 путем добавления сиропа обеспечивается оптимальная скорость кристаллизации, также способствующая формированию и росту кристаллов правильного габитуса.

Концентрация сухих веществ сиропа 82-84% соответствует пересыщению 1,05-1,1 при температуре 80-82°С. Данная температура превышает на 5-7°С температуру сахара после центрифугирования. Такая разница температур исключает формирование новых центров кристаллизации в момент образования искусственного утфеля, что могло бы привести к ухудшению гранулометрического состава кристаллов.

По нашему изобретению, полученный таким способом искусственный утфель возвращают в вакуум-аппарат. В процессе последующего уваривания искусственного утфеля при температуре 72-75°С осуществляют подкачку сиропа высокой чистоты 97-99,4% и содержанием сухих веществ СВ=67-69% таким образом, чтобы после наращивания кристаллов до заданных размеров концентрация несахаров в сформированном межкристальном растворе не превышала критическую, которая могла бы повлиять на изменение морфологии кристаллов (или привести к ухудшению морфологических показателей кристаллов).

По варианту нашего изобретения при наращивании кристаллов методом кристаллизации охлаждением в мешалках-кристаллизаторах - процесс ведут при снижении температуры до 45-48°С, так как более низкие температуры приводят к образованию неприемлемого для целей длительного хранения эффекта интенсивного образования пленки на поверхности кристаллов. При этом поддерживают скорость охлаждения 0,1-0,15°С в минуту для предотвращения самопроизвольного образования новых центров кристаллизации, наблюдающемуся при более высоких скоростях снижения температуры. С другой стороны, уменьшение скорости охлаждения приводит к увеличению продолжительности кристаллизации, что сопровождается истиранием поверхности кристаллов, снижая морфологические показатели кристаллов, в частности придавая кристаллам неправильную форму и понижая степень кристалличности (характеристика правильности кристаллов). В выбранных нами условиях наращивания кристаллов охлаждением высокая чистота и физико-химические показатели кристаллов сахара сохраняются.

Способ получения сахара-песка по нашему изобретению, выбранные нами и описанные выше параметры процесса кристаллизации позволяют получить кристаллы правильного габитуса. Геометрия сформировавшихся кристаллов приводит к минимизации инклюзии и окклюзии, минимизации суммарной площади поверхности, что влияет на снижение суммарной адсорбции влаги кристаллами.

Правильная форма полученных кристаллов с минимальной площадью поверхности в условиях кристаллизации по данному изобретению обуславливает пониженное включение в кристаллическую решетку молекул воды, а также минеральных и красящих веществ. Кроме того, правильная структура кристалла способствует улучшенной диффузии влаги из кристалла, так называемому кондиционированию. Все это в результате приводит к получению сахара-песка пониженной гигроскопичности, что является существенным положительным фактором в условиях длительного хранения.

Способ поясняется следующими примерами

Пример 1

Способ осуществляют следующим образом. Вакуум-аппарат подключают к разрежению и набирают сироп чистотой 97-99,4% до верхнего уровня греющей камеры. Сироп подвергают сгущению выпариванием с периодической подкачкой сиропа той же чистоты до пересыщения 1,25-1,27. В пересыщенный сироп вводят затравку в виде затравочной пасты для кристаллообразования. После образования кристаллов пересыщение снижают до 1,10-1,15 путем подкачки сиропа. Дальнейшее наращивание кристалла ведут путем периодической или непрерывной подкачки, поддерживая пересыщение 1,10-1,15. Уваривание ведут до достижения содержания кристаллов в утфеле 30-35%. При достижении указанного содержания кристаллов подкачку сиропа прекращают, вакуум-аппарат отсоединяют от коммуникации пониженного разряжения и утфель сбрасывают в приемную мешалку, из которой его без длительной выдержки направляют на центрифугирование в центрифуги периодического действия. Межкристальный оттек чистотой 92-94% направляют на переработку, а сахар смешивают в мешалке с сиропом, имеющим температуру 80-82°С, концентрацию сухих веществ 82-84% и чистоту 97-99,4%. Полученный искусственный утфель после естественного охлаждения до температуры 72-75°С имеет пересыщение по сахарозе 1,05-1,10. Часть утфеля используют для кристаллизации методом уваривания, для этого при помощи вакуума его перемещают в свободный вакуум-аппарат и используют в качестве кристаллической основы для дальнейшего уваривания утфеля. Уваривание ведут при подкачке сиропа температурой 72-75°С, с концентрацией сухих веществ 67-69% и чистотой 97-99,4% до достижения в утфеле 50-55% кристаллов. Готовый утфель сбрасывают в утфелемешалку (или миксер) для последующего центрифугирования на центрифугах периодического действия. В процессе центрифугирования пробеливание сахара не проводят в связи с тем, что пробеливающий раствор не является, в отличие от межкристального, изоморфным поверхности кристалла, т.е. межкристальный раствор имеет коэффициент пересыщения, обеспечивающий равновесное состояние процесса перехода молекул на поверхность кристаллов. Такая система при условии изотермичности обладает минимальным напряжением сдвига насыщенного раствора по отношению к поверхности кристалла. Данное условие обеспечивает практически полное удаление межкристального раствора с поверхности кристалла под действием центробежных сил. При этом не происходит растворение граней кристалла, что также способствует высокому значению коэффициента напряжения сдвига. При использовании аффинирующего раствора количество пленки на кристалле возрастает: в случае высококонцентрированных растворах - за счет их высокой вязкости и возможности самопроизвольного кристаллообразования; при низкоконцентрированных растворах - за счет частичного растворения поверхности кристалла, что способствует росту его шероховатости. Полученный в результате центрифугирования межкристальный раствор направляют на переработку, а сахар в сушильно-охладительную установку. Охлажденный сахар перед упаковыванием кондиционируют в три этапа: на первом этапе сахар продувают в течение 24 часов воздухом влажностью 40-42% при температуре 40-45°С; на втором этапе влажность воздуха снижают до 32-35% и сахар продувают им при температуре 32-33°С не менее 24 часов; на третьем этапе на продувание подводят воздух влажностью 25-28% при температуре 22-25°С в течение 24 часов.

Пример 2

Первую часть способа осуществляют по аналогичной схеме до получения искусственного утфеля. Полученный искусственный утфель после естественного охлаждения до температуры 72-75°С имеет пересыщение по сахарозе 1,05-1,10.

Часть утфеля используют для кристаллизации охлаждением при пересыщении 1,10-1,15, создаваемого за счет принудительного охлаждения в мешалке-кристаллизаторе. Кристаллизацию ведут в течение 4-6 часов до температуры 45-48°С со скоростью 0,1-0,15 град/мин. При этом в первые 1,3-2 часа кристаллизации температуру хладагента поддерживают ниже температуры утфеля на 6-8°С, следующие 1,3-2 часа - на 8-10°С, дальше разницу температур между утфелем и хладагентом поддерживают 8-12°С. Указанные значения температуры хладагента связаны с обеспечением максимальной скорости роста кристалла, обусловленной вязкостью межкристального раствора и коэффициентом пересыщения. Полученный утфель центрифугируют без пробеливания. Межкристальный раствор направляют на переработку, а сахар в сушильно-охладительную установку. Охлажденный сахар перед упаковыванием кондиционируют в три этапа: на первом этапе сахар продувают в течение 24 часов воздухом влажностью 40-42% при температуре 40-45°С; на втором этапе влажность воздуха снижают до 32-35% и сахар продувают им при температуре 32-33°С не менее 24 часов; на третьем этапе на продувание подводят воздух влажностью 25-28% при температуре 22-25°С в течение 24 часов.

Пример 3

Параллельно осуществляют уваривание утфеля согласно известному способу. Для этого сироп чистотой 97-99,4% набирают в вакуум-аппарат, сгущают, заводят кристаллы при помощи затравочной суспензии и подвергают дальнейшей кристаллизации путем сгущения, используя подкачку сиропа чистотой 97-99,4%. Уваривание ведут при коэффициенте пересыщения 1,1-1,15 до содержания кристаллов в утфеле 50-55%. Полученный утфель центрифугируют, а сахар направляют на сушку и охлаждение.

Полученный сахар-песок по 1, 2 предлагаемой технологии (примеры 1 и 2) и по известному способу (пример 3) проанализировали. В процессе анализа определяли массовую долю сахарозы, золы, редуцирующих веществ, влаги, а также цветность, распределение кристаллов по размерам и гигроскопичность сахара. Гигроскопичность характеризовали углом наклона начального линейного участка изотермы адсорбции влаги сахара.

Результаты различных режимов реализации предложенного и известного способов получения сахара приведены в табл.1, 2 и 3.

Из представленных в таблицах результатов (табл.1, 2) видно, что способ кристаллизации увариванием и способ кристаллизации охлаждением согласно изложенному изобретению позволяют получать сахар-песок с улучшенными показателями чистоты, цветности, влажности и содержания редуцирующих веществ (РВ), а также содержания золы. Сахар, полученный по данному изобретению, характеризуется пониженной долей редуцирующих веществ по сравнению с известным методом (0,05%): 0,023% - при кристаллизации увариванием и 0,022% - при кристаллизации охлаждением; а также пониженной долей красящих веществ: показатель цветности 44 ед. ICUMSA - при кристаллизации увариванием и 43 ед. ICUMSA - при кристаллизации охлаждением по сравнению с кристаллизацией-контролем 95 ед. ICUMSA. Данные показатели по содержанию редуцирующих веществ, красящих веществ и золы косвенно подтверждают, что полученный сахар должен обладать пониженной способностью к поглощению паров воды.

| Таблица 1. | |||

| Режимы различных способов кристаллизации сахара | |||

| Способ кристаллизации Режим реализации способа | Способ кристаллизации увариванием по предложенному изобретению | Способ кристаллизации охлаждением по предложенному изобретению | Кристаллизация- контроль по прототипу сравнения |

| Стадия заводки кристаллов | |||

| Коэффициент пересыщения при заводке кристаллов | 1,25 | 1,25 | 1,25-1,30 |

| Стадия образования, искусственного утфеля | |||

| Содержание кристаллов при промежуточном спуске утфеля, % | 32,5 | 33 | - |

| Коэффициент пересыщения при получении искусственного утфеля | 1,1 | 1.1 | - |

| Чистота сиропа для получения искусственного утфеля, % | 99,3 | 99,3 | - |

| Содержание сухих веществ сиропа для получения искусственного утфеля, % | 83 | 83 | - |

| Температура сиропа для получения искусственного утфеля, °С | 81 | 81 | - |

| Стадия наращивания кристаллов | |||

| Чистота сиропа подкачки, % | 99,3 | - | 99,3 |

| Содержание сухих веществ сиропа подкачки, % | 67-69 | - | 60-65 |

| Температура сиропа подкачки, °С | 74 | - | 82 |

| Температура конечная охлаждения утфеля, °С | - | 45-48 | - |

| Скорость охлаждения утфеля, град/мин | - | 0,1-0,15 | - |

| Таблица 2 | ||||||

| Показатели качества сахара, полученного предложенным способом (два варианта) и способом по прототипу | ||||||

| Показатель качества сахара Способ получения сахара | Массовая доля сахарозы | Массовая доля влаги | Цветность | Массовая доля золы | РВ | Показатель, характеризующий степень гигроскопичности |

| % | % | ед. ICUMSA | % | % | tgα | |

| Способ кристаллизации увариванием по предложенному изобретению | 99,9 | 44 | 0,02 | 0,023 | 0,002 | |

| 1) после сушки | 0,09 | |||||

| 2) после кондиционирования | 0,042 | |||||

| Способ кристаллизации охлаждением по предложенному изобретению | 99,9 | 43 | 0,018 | 0,022 | 0,002 | |

| 1) после сушки | 0,093 | |||||

| 2) после кондиционирования | 0,044 | |||||

| Кристаллизация-контроль | 99,75 | 0,14 | 95 | 0,04 | 0,05 | 0,0028 |

| Таблица 3. | |||

| Гранулометрический состав кристаллического сахара, полученного разными способами кристаллизации | |||

| Размер кристаллов | Дисперсность кристаллов сахара, % при различных способах кристаллизации | ||

| кристаллизация увариванием по предлагаемому изобретению | кристаллизация охлаждением по предлагаемому изобретению | кристаллизация-контроль по известному способу | |

| мм | % | % | % |

| более 1 | 3,2 | 2,2 | 5,2 |

| 0,8-1,0 | 7,5 | 6,5 | 23,5 |

| 0,4-0,8 | 85 | 87 | 63 |

| 0,2-0,4 | 3,7 | 3,5 | 6,5 |

| менее 0,2 | 0,6 | 0,8 | 1,8 |

| Ширина кривой распределения кристаллов по размеру на уровне ее полувысоты | 0,32 | 0,33 | 0,41 |

Гигроскопичность определяли по изотермам адсорбции полученного сахара и характеризовали tg угла наклона начального участка изотермы адсорбции к оси абсцисс. Полученные изотермы сорбции водяного пара кристаллическим сахаром при 20°С (фиг.1, 2) подтверждают, что сахар-песок, полученный методом уваривания, и сахар-песок, полученный методом охлаждения по изобретению, характеризуются пониженной гигроскопичностью по сравнению с сахаром, полученным известным ранее контрольным методом, и приближаются к показателям чистой сахарозы.

На гигроскопичность сахара влияет также однородность кристаллов по размеру. В таблице 3 показаны данные по гранулометрическому составу сахара, полученного способом по данному изобретению при кристаллизации увариванием и кристаллизации охлаждением, которые подтверждают высокую монодисперсность сахара-песка по данному изобретению в сравнении с контрольным, известным ранее способом. Эти данные проиллюстрированы также графиком распределения кристаллов по размеру для сахара-песка, полученного разными способами кристаллизации (фиг.3, 4), где кристаллоструктура оценивается шириной кривой распределения кристаллов по размеру на уровне ее полувысоты (L1, L2, L3).

Из представленных в примерах результатов видно, что предлагаемый способ, в сравнении с известным, позволяет улучшить качественные показатели кристаллов, а также получать сахар-песок пониженной гигроскопичности.

1. Способ получения сахара для длительного хранения, включающий сгущение сиропа в вакуум-аппарате до коэффициента пересыщения 1,25-1,27, заводку кристаллов, наращивание кристаллов при постоянной или периодической подкачке сиропа до их содержания в утфеле 50-55%, центрифугирование утфеля, сушку и упаковывание сахара, отличающийся тем, что при достижении в утфеле содержания кристаллов 30-35% осуществляют промежуточный спуск утфеля и его центрифугирование с разделением кристаллов сахара и межкристального раствора, полученные кристаллы смешивают с сиропом чистотой 97-99,4% и содержанием сухих веществ 82-84% при температуре 80-82°С до достижения коэффициента пересыщения 1,05-1,1, полученный утфель возвращают в вакуум-аппарат для окончательного наращивания кристаллов при температуре 72-75°С, а в качестве подпитывающего раствора при постоянной или периодической подкачке используют сахарный сироп чистотой 97-99,4% и содержанием сухих веществ 67-69%, или окончательное наращивание кристаллов осуществляют в мешалках-кристаллизаторах путем кристаллизации охлаждением при снижении температуры до 45-48°С со скоростью 0,1-0,15°С/мин.

2. Способ по п.1 отличается тем, что полученный сахар перед упаковыванием подвергается кондиционированию в три этапа: на первом этапе сахар продувается в течение 24 часов воздухом влажностью 40-42% при температуре 40-45°С; на втором этапе влажность воздуха снижается до 32-35% и сахар продувается им при температуре 32-33°С не менее 24 часов; на третьем этапе на продувание подводится воздух влажностью 25-28% при температуре 22-25°С в течение 24 часов.