Лист из текстурированной электротехнической стали

Иллюстрации

Показать всеИзобретение относится к листу из текстурированной электротехнической стали. Для подавления шума у реального трансформатора, который сконфигурирован из стального листа, имеющего канавки, полученные в нем для измельчения магнитных доменов, на лист из текстурированной электротехнической стали, имеющий на одной поверхности канавки для измельчения магнитных доменов, нанесены форстеритная пленка и создающее натяжение покрытие на имеющей и не имеющей канавки поверхности стального листа, причем создающее натяжение покрытие нанесено на поверхность, имеющую канавки, в количестве А(г/м2) и на поверхность, не имеющую канавок, - в количестве В (г/м2), и количества покрытий А и В ограничены попаданием в пределы предварительно определенного диапазона. 3 табл., 1 ил., 3 пр.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к листу из текстурированной электротехнической стали, используемому для использования в качестве материала железного сердечника трансформатора и тому подобного.

Уровень техники

Лист из текстурированной электротехнической стали, который обычно используют в качестве железного сердечника трансформатора, должен обладать превосходными характеристиками намагничивания, например, в частности, низкими потерями в железе.

Чтобы соответствовать этому требованию, важно, чтобы зерно вторичной рекристаллизации было ориентировано в стальном листе в ориентации (110) [001] (так называемая «ориентация Госса»), и содержание примесей в конечном стальном листе было снижено. Однако существуют ограничения по контролю ориентации кристалла и снижению содержания примесей, связанные со стоимостью производства. В связи с этим были разработаны способы придания неоднородной деформации поверхности стального листа физическими способами или химическими способами для снижения ширины магнитных доменов в целях уменьшения потерь в железе, то есть способы модификации магнитных доменов.

Например, в источнике патентной литературы 1 предлагается технология облучения лазером конечного стального листа для создания областей с повышенной плотностью дислокации в поверхностном слое стального листа и снижения ширины магнитных доменов и уменьшения потерь в железе стального листа.

Кроме того, в источнике патентной литературы 2 предлагается способ модификации магнитных доменов формированием линейных канавок глубиной более 5 мкм в железной основе стального листа после конечного отжига под нагрузкой в диапазоне от 882 МПа до 2156 МПа (от 90 кгс/мм2 до 220 кгс/мм2) с последующей термообработкой стального листа при температуре, составляющей 750°С.

В источнике патентной литературы 3 предлагается способ формирования линейных канавок (пазов) в направлении, по существу перпендикулярном направлению прокатки стального листа, с промежутками, составляющими, по меньшей мере, 1 мм в направлении прокатки, при этом каждая канавка имеет ширину 30 мкм и более и 300 мкм и менее и глубину 10 мкм и более и 70 мкм и менее.

Разработка вышеупомянутых способов модификации магнитных доменов сделала возможным получение листа из текстурированной электротехнической стали, демонстрирующего хорошие характеристики потерь в железе.

С другой стороны, на лист из текстурированной электротехнической стали наносят создающее натяжение покрытие, в основном образованное из диоксида кремния и фосфата. Покрытие, создающее натяжение, вызывает появление в листе из текстурированной электротехнической стали растягивающего напряжения, тем самым обеспечивая улучшение магнитострикционных свойств и уменьшение трансформаторного шума.

Например, в каждом из источников патентной литературы 4, 5 и 6 предлагается покрытие, создающее натяжение, полученное в результате нанесения раствора для обработки, содержащего коллоидный диоксид кремния, фосфат и одно или, по меньшей мере, два соединения, выбираемых из группы, состоящей из хромового ангидрида, хромовой кислоты и двухромовой кислоты, и прокаливания, таким образом, нанесенного раствора.

Кроме того, в качестве примера покрытия, создающего натяжение для листа из текстурированной электротехнической стали, содержащего в качестве основных компонентов коллоидный диоксид кремния и фосфат при отсутствии хромового ангидрида, хромовой кислоты и двухромовой кислоты, в источнике патентной литературы 7 описывается слой изолирующего верхнего покрытия, содержащий коллоидный диоксид кремния, фосфат алюминия, борную кислоту и одно или, по меньшей мере, два соединения, выбираемых из группы, состоящей из сульфатов Mg, Al, Fe, Co, Ni и Zn. Кроме того, в источнике патентной литературы 8 описывается способ получения изолирующей пленки, содержащей коллоидный диоксид кремния, фосфат магния и одно или, по меньшей мере, два соединения, выбираемых из группы, состоящей из сульфатов Mg, Al, Mn и Zn в отсутствие содержания оксида хрома.

Патентная литература

Источник патентной литературы 1: JP 57-2252 В

Источник патентной литературы 2: JP 62-53579 В

Источник патентной литературы 3: JP 3-69968 В

Источник патентной литературы 4: JP 3651213 В

Источник патентной литературы 5: JP 48-39338 А

Источник патентной литературы 6: JP 50-79442 А

Источник патентной литературы 7: JP 57-9631 В

Источник патентной литературы 8: JP 58-44744 В

Краткое изложение сущности изобретения

Проблемы, решаемые изобретением

Лист из текстурированной электротехнической стали, полученный в качестве конечного продукта, разрезают с использованием механических ножниц для металла на листы из электротехнической стали, каждый из которых имеет предварительно определенные длину и форму. После этого из нарезанных листов электротехнической стали набирают пакеты, выполняющие функцию железного сердечника трансформатора. При разрезании стального листа с использованием механических ножниц для металла требуется очень высокая точность. По этой причине на передней стороне механических ножниц для металла необходимо размещать валок, называемый мерильным валком, так, чтобы он находился в контакте со стальным листом, для измерения длины стального листа в результате вращения валка, тем самым определяя положение резки для механических ножниц для металла.

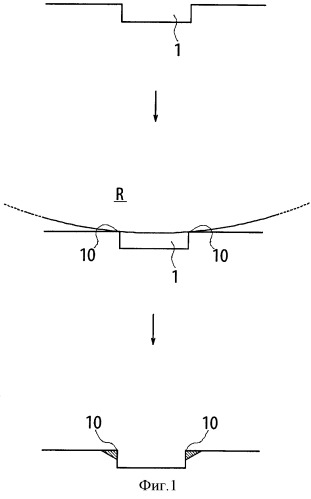

Как обнаружили заявители, вышеупомянутым способом модификации магнитных доменов в результате формирования канавок свойственна следующая проблема. Как показано на фиг.1, при прессовании в результате прокатки мерильным валком R в канавке 1 возможно развитие пластической деформации на кромках (углах) 10, где концентрируется напряжение, что вызывает увеличение трансформаторного шума.

Настоящее изобретение было сделано с учетом вышеупомянутых обстоятельств, и одна цель настоящего изобретения заключается в создании листа из текстурированной электротехнической стали, демонстрирующего превосходные характеристики шума и способного обеспечить подавление шума у реального трансформатора, который сконфигурирован из стального листа, имеющего канавки, выполненные для модификации магнитных доменов.

Пути решения проблемы

Основными отличительными признаками настоящего изобретения являются следующие.

Лист из текстурированной электротехнической стали имеет канавки на одной поверхности стального листа, выполненные для измельчения магнитных доменов, при этом стальной лист включает форстеритную пленку и покрытие, создающее натяжение на передней и задней поверхностях стального листа,

причем покрытие, создающее натяжение, нанесено на поверхность, имеющую канавки, в количестве А (г/м2) и наносят на поверхность, не имеющую канавок, в количестве В (г/м2), при этом количества покрытий А и В удовлетворяют соотношениям (1) и (2):

3 ≤ A ≤ 8 ( 1 ) ; и

1 , 0 < B / A ≤ 1 , 8 ( 2 )

Эффект от изобретения

В соответствии с настоящим изобретением стальной лист, имеющий канавки, выполненные для измельчения магнитных доменов, может сохранять свои превосходные характеристики шума даже при изготовлении реального трансформатора, в результате чего реальный трансформатор демонстрирует превосходные характеристики шума, обеспечивая достижение низкого шума трансформатора.

Краткое описание чертежа

Настоящее изобретение будет дополнительно описано ниже при обращении к прилагаемому чертежу, где

фиг.1 представляет собой схематическое изображение, иллюстрирующее стальной лист, имеющий канавки, подвергающийся воздействию пластической деформации вследствие действия давления, приложенного мерильным валком.

Описание вариантов осуществления

Далее изобретение описывается более подробно.

Настоящее изобретение относится к предотвращению ухудшения характеристик шума у стального листа, имеющего канавки, выполненные для измельчения магнитных доменов, при конфигурировании в виде реального трансформатора для обеспечения наличия тех же самых характеристик шума у реального трансформатора, и отличительным признаком изобретения является определение соотношения между количеством создающего натяжение покрытия на поверхности стального листа, имеющей канавки, и количеством создающего натяжение покрытия на поверхности стального листа, не имеющей канавок. Вышеупомянутое соотношение определяют таким образом, чтобы толщина покрытия, создающего натяжение на поверхности стального листа, не имеющей канавок, становилась бы большей, чем толщина покрытия создающего натяжение на поверхности стального листа, имеющего канавки, для подавления тем самым увеличения трансформаторного шума, представляющего собой результат пластической деформации, обусловленной воздействием давления, приложенного мерильным валком.

Между тем у листа из текстурированной электротехнической стали, имеющего канавки, выполненные на поверхности стального листа согласно фиг.1, в канавке 1 возможно развитие пластической деформации на кромках (углах) 10 (заштрихованная часть фиг.1) вследствие воздействия напряжения, сконцентрированного на них при прессовании и прокатке мерильным валком R, и пластическая деформация, развившаяся таким образом, представляет собой причину увеличения трансформаторного шума. Для подавления увеличения трансформаторного шума, являющегося результатом развития пластической деформации, эффективным может считаться увеличение толщины покрытия, создающего натяжение, для того чтобы увеличить в стали основы растягивающее напряжение, сформированное создающим натяжение покрытием.

В данном случае эффективным может оказаться дополнительное увеличение толщины покрытия у создающего натяжение покрытия для увеличения растягивающего напряжения с целью предотвращения воздействия на характеристики шума пластической деформацией, являющейся результатом воздействия мерильного валка R. Однако простое увеличение толщины покрытия приводит к охрупчиванию покрытия. В результате при контакте углов паза, где концентрируется напряжение, с мерильным валком создающее натяжение покрытие легко отслаивается, превращаясь в порошок. В случае попадания полученного порошка на мерильный валок, порошок будет напрессовываться на поверхность стального листа, что также приведет к возникновению пластической деформации, в результате чего появится увеличение трансформаторного шума.

Чтобы избежать возникновения вышеупомянутой проблемы в источнике патентной литературы 4 предлагается способ нанесения покрытия за два раза, что тем самым ослабляет охрупчивание покрытия. Однако данному способу свойственна проблема, заключающаяся в увеличении стоимости изготовления.

С учетом этого в соответствии с настоящим изобретением количество покрытия А в расчете на единицу площади (г/м2) у создающего натяжение покрытия, нанесенного на поверхность стального листа, имеющую канавки, должно удовлетворять следующему далее соотношению (1).

3 ≤ A ≤ 8 ( 1 )

Говоря более конкретно, создающее натяжение покрытие в количестве А, меньшем чем 3 г/м2, неспособно придавать достаточное натяжение, приводя к ухудшению характеристик шума. С другой стороны, создающее натяжение покрытие охрупчивается при нанесении в количестве А, большем чем 8 г/м2, результатом чего является отслаивание покрытия на углах каждой канавки, находящейся под воздействием давления, приложенного мерильным валком, и превращение его в порошок, и после этого данный порошок напрессовывается на стальной лист мерильным валком, тем самым, в конечном счете, ухудшая характеристики шума.

Кроме того, соотношение между количеством покрытия В в расчете на единицу площади (г/м2) у создающего натяжение покрытия, нанесенного на поверхность стального листа, не имеющую канавок, и вышеупомянутым количеством покрытия А (г/2), а именно, соотношение В/А, по существу, должно быть ограничено следующим диапазоном.

1 , 0 < B / A ≤ 1 , 8 ( 2 )

В данном случае поверхность, не имеющая канавок, не имеет неоднородностей на поверхности стали, и, таким образом, превращение создающего натяжение покрытия в порошок может быть предотвращено даже при увеличении количества наносимого создающего натяжение покрытия. Поэтому в отличие от случая вдавливания порошка в поверхность стального листа не возникает какого-либо неблагоприятного эффекта в виде появления шума. С другой стороны, хотя на поверхность, имеющую канавки, воздействует пластическая деформация на углах (кромках) каждой канавки, находящейся под давлением, приложенным мерильным валком, толщина создающего натяжение покрытия на другой поверхности, не имеющей канавок, может быть увеличена, так что шум, являющийся результатом вышеупомянутой пластической деформации, может быть подавлен без возникновения какого-либо неблагоприятного эффекта от вышеупомянутого порошка.

Говоря конкретно, для улучшения характеристик шума соотношение В/А может быть выше 1,0. Одна из причин этого заключается в том, что по сравнению со случаем, если значение В/А равно 1,0, что означает равенство количества покрытия, нанесенного на обе поверхности, значение В/А, определенное выше, способно увеличить растягивающее напряжение, приложенное к стали основы, делая стальной лист менее подверженным возникновению шума, представляющего собой результат воздействия пластической деформации, обусловленной мерильным валком, и такой эффект эффективно происходит без компенсации от увеличения шума, являющегося результатом возникновения порошка. Однако значение В/А, превышающее 1,8, наоборот ухудшает характеристики шума. Это можно считать связанным с возникновением чрезмерно большой разницы натяжения, формируемого создающим натяжение покрытием между передней и задней поверхностями, что придает стальному листу выпуклую форму.

Далее описываются условия изготовления листа из текстурированной электротехнической стали, соответствующего настоящему изобретению.

Сляб для листа из текстурированной электротехнической стали, соответствующего настоящему изобретению, может иметь любой химический состав, при котором возможна вторичная рекристаллизация. В данном случае кристаллические зерна в конечном стальном листе, имеющие меньший угол смещения в ориентации <100> в направлении прокатки, приводят к получению большего эффекта в виде уменьшения потерь в железе в результате измельчения магнитных доменов, и поэтому их угол смещения в среднем предпочтительно составляет 5° и менее.

Кроме того, в случае использования ингибитора, например, такого как AlN, состав может содержать надлежащее количество Al и N, в то время как в случае использования ингибитора MnS и/или MnSe состав может содержать надлежащее количество Mn и Se и/или S. Нет необходимости говорить о том, что оба ингибитора также могут быть использованы в комбинации. Предпочтительные уровни содержания Al, N, S и Se в данном случае представляют собой нижеследующее:

Al: от 0,01 масс.% до 0,065 масс.%;

N: от 0,005 масс.% до 0,012 масс.%;

S: от 0,005 масс.% до 0,03 масс.%; и

Se: от 0,005 масс.% до 0,03 масс.%.

Кроме того, настоящее изобретение также может быть использовано для листа из текстурированной электротехнической стали, в котором уровни содержания Al, N, S и Se ограничены, и никакого ингибитора не используется.

В данном случае количества каждого представителя, выбираемого из Al, N, S и Se, предпочтительно могут быть подавлены следующим далее образом:

Al: 100 ч./млн масс. и менее;

N: 50 ч./млн масс. и менее;

S: 50 ч./млн масс. и менее; и

Se: 50 ч./млн масс. и менее.

Конкретные примеры основных компонентов и других компонентов, необязательно добавляемых к стальному слябу, использованному при изготовлении листа из текстурированной электротехнической стали настоящего изобретения, представляют собой нижеследующее.

С: 0,15 масс.% и менее

Углерод добавляют для улучшения текстуры горячекатаного стального листа. Уровень содержания углерода в стали предпочтительно составляет 0,15 масс.% и менее, поскольку уровень содержания углерода, превышающий 0,15 масс.%, приводит к затруднению при уменьшении уровня содержания углерода во время процесса изготовления до 50 ч./млн. (масс.) и менее, когда не происходит магнитное старение. Нижний предел уровня содержания углерода в стали не ограничен, поскольку в материале, не содержащем углерод, возможна вторичная рекристаллизация.

Si: от 2,0 масс.% до 8,0 масс.%

Кремний представляет собой элемент, который эффективно увеличивает электрическое сопротивление стали и улучшает характеристики потерь в железе. Уровень содержания кремния в стали, равный или больший 2,0 масс.%, обеспечивает получение особенно хорошего эффекта уменьшения потерь в железе. С другой стороны, уровень содержания Si в стали, равный или меньший 8,0 масс.%, обеспечивает достижение особенно хороших формуемости и плотности магнитного потока получающегося в результате стального листа. В соответствии с этим уровень содержания Si в стали предпочтительно находится в диапазоне от 2,0 масс.% до 8,0 масс.%.

Mn: от 0,005 масс.% до 1,0 масс.%

Марганец представляет собой элемент, который обеспечивает достижение хорошей обрабатываемости в горячем состоянии. Уровень содержания марганца в стальном листе, меньший чем 0,005 масс.%, не может в достаточной степени привести к получению хорошего эффекта от добавления Mn. Уровень содержания марганца в стальном листе, равный или меньший 1,0 масс.%, обеспечивает достижение особенно хорошей плотности магнитного потока конечного стального листа. В соответствии с этим уровень содержания Mn в стальном листе предпочтительно находится в диапазоне от 0,005 масс.% до 1,0 масс.%.

Кроме того, сляб для листа из текстурированной электротехнической стали настоящего изобретения в дополнение к описанным выше основным компонентам может содержать, например, следующие далее элементы в качестве компонентов, улучшающих магнитные свойства.

По меньшей мере, один элемент, выбираемый из Ni: от 0,03 масс.% до 1,50 масс.%, Sn: от 0,01 масс.% до 1,50 масс.%, Sb: от 0,005 масс.% до 1,50 масс.%, Cu: от 0,03 масс.% до 3,0 масс.%, P: от 0,03 масс.% до 0,50 масс.%, Mo: от 0,005 масс.% до 0,10 масс.% и Cr: от 0,03 масс.% до 1,50 масс.%.

Никель представляет собой элемент, подходящий для дополнительного улучшения текстуры горячекатаного стального листа и, таким образом, магнитных свойств получающегося в результате стального листа. Однако уровень содержания никеля в стали, меньший чем 0,03 масс.%, не может в достаточной степени привести к получению эффекта улучшения магнитных свойств, в то время как уровень содержания никеля в стали, равный или меньший 1,5 масс.%, обеспечивает достижение стабильности вторичной рекристаллизации, улучшая магнитные свойства получающегося в результате стального листа. В соответствии с этим уровень содержания Ni в стали предпочтительно находится в диапазоне от 0,03 масс.% до 1,5 масс.%.

Каждый из Sn, Sb, Cu, P, Mo и Cr, представляет собой подходящий для использования элемент с точки зрения улучшения магнитных свойств листа из текстурированной электротехнической стали настоящего изобретения. Однако достаточное улучшение магнитных свойств не может быть получено в случае уровней содержания данных элементов, меньших чем указанные выше соответствующие нижние пределы. С другой стороны, уровни содержания данных элементов, равные или меньшие описанных выше соответствующих верхних пределов, обеспечивают достижение оптимального роста вторичных рекристаллизованных зерен. В соответствии с этим, предпочтительно, чтобы сляб для листа из текстурированной электротехнической стали настоящего изобретения содержал бы, по меньшей мере, один из Sn, Sb, Cu, P, Mo и Cr, в указанных выше их соответствующих диапазонах.

Остальные компоненты сляба, отличные от вышеупомянутых, представляют собой Fe и случайные примеси, попавшие в состав стали во время процесса производства.

Сляб, имеющий вышеупомянутый химический состав, нагревают, а после этого подвергают горячей прокатке обычным способом. В альтернативном варианте, сляб после литья может быть подвергнут горячей прокатке без нагревания. В случае тонкого отлитого сляба/полосы он может быть либо подвергнут горячей прокатке, либо непосредственно подан на последующий процесс без горячей прокатки.

Горячекатаный стальной лист (или тонкий отлитый сляб/полоса, для которого пропустили горячую прокатку) при необходимости подвергают воздействию отжига в зоне горячих состояний. Основное назначение отжига в зоне горячих состояний заключается в удалении ленточной текстуры, являющейся результатом горячей прокатки, для получения первичной рекристаллизованной текстуры, образованной из зерен однородного размера, что обеспечивает дополнительное развитие текстуры Госса при вторичном рекристаллизационном отжиге, тем самым улучшая магнитные свойства. Для обеспечения высокоразвитой текстуры Госса в конечном стальном листе температуру отжига в зоне горячих состояний предпочтительно устанавливают от 800°С до 1200°С. При температуре отжига в зоне горячих состояний, меньшей чем 800°С, сохраняется ленточная текстура, являющаяся результатом горячей прокатки, что затрудняет получение первичной рекристаллизационной текстуры, образованной из зерна однородного размера, и, таким образом, желательное улучшение вторичной рекристаллизации получено быть не может. С другой стороны, при температуре отжига в зоне горячих состояний, большей чем 1200°С, размер зерна после отжига в зоне горячих состояний слишком укрупняется, что затрудняет получение первичной рекристаллизованной текстуры, образованной из зерна однородного размера.

После отжига в зоне горячих состояний лист подвергают однократной или по меньшей мере двукратной холодной прокатке с промежуточным отжигом между ними с последующим обезуглероживающим отжигом (который также выполняет функцию рекристаллизационного отжига), и после этого проводят нанесение отжигового сепаратора. Стальной лист также может быть подвергнут нитридизации и т.п. для усиления ингибиторов либо во время первичного рекристаллизационного отжига, либо после первичного рекристаллизационного отжига и до инициирования вторичной рекристаллизации. Стальной лист, имеющий нанесенный отжиговый сепаратор до вторичного рекристаллизационного отжига, после этого подвергают воздействию конечного отжига в целях вторичной рекристаллизации и образования форстеритной пленки (пленки, в основном образованной из Mg2SiO4).

Для получения форстерита предпочтительно может быть использован отжиговый сепаратор, в основном образованный из MgO. В данном случае сепаратор, в основном образованный из MgO, дополнительно может содержать известный компонент отжигового сепаратора или компонент, улучшающий свойства, без ингибирования образования форстеритной пленки, предполагаемой в настоящем изобретении.

Необходимо отметить, что канавки настоящего изобретения могут быть получены на любой стадии, а также после конечной холодной прокатки. То есть канавки могут быть подходящим образом получены до или после первичного рекристаллизационного отжига, до или после вторичного рекристаллизационного отжига или до или после правильного отжига. Однако сразу после нанесения создающего натяжение покрытие необходимо осуществлять удаление пленки покрытия, полученной в местах образования канавок до их получения способом, описываемым ниже, а после этого покрытие получают повторно. В связи с этим предпочтительно получать канавки после конечной холодной прокатки, но до нанесения создающего натяжение покрытия.

После конечного отжига эффективным является выравнивание формы стального листа в результате проведения правильного отжига. В соответствии с настоящим изобретением на поверхность стального листа наносят создающее натяжение покрытие до или после правильного отжига. Раствор для обработки при нанесении создающего натяжение покрытия может быть нанесен до правильного отжига, для того чтобы покрытие могло быть прокалено. В настоящем изобретении существенным является регулирование количества создающего натяжение покрытия, наносимого на стальной лист, в зависимости от того, будет ли покрытие получено на поверхности, имеющей канавки, или на поверхности, не имеющей канавок.

В данном случае создающее натяжение покрытие относится к покрытию, способному создавать натяжение для стального листа в целях уменьшения потерь в железе. В качестве создающего натяжение покрытия может быть использовано любое покрытие, в основном образованное из диоксида кремния или фосфата.

Раствор для обработки при нанесении покрытия получают включением в качестве основных компонентов коллоидного диоксида кремния в количестве в диапазоне от 5 масс.% до 30 масс.% и первичного фосфата Mg, Ca, Ba, Sr, Zn, Al и Mn в количестве в диапазоне от 5 масс.% до 30 масс.%, к которым добавляют при необходимости известные добавки, такие как хромовый ангидрид, сульфаты Mg, Al, Mn и Zn и гидроксиды Fe и Ni. Раствор наносят на стальной лист и прокаливают при температуре, составляющей 350°С и более и 1000°С и менее, предпочтительно 700°С и более и 900°С и менее, тем самым получая предпочтительное создающее натяжение покрытие.

Кроме того, в соответствии с настоящим изобретением канавки на поверхности листа из текстурированной электротехнической стали получают на любой стадии после конечной холодной прокатки, говоря конкретно, до или после первичного рекристализационного отжига, до или после вторичного рекристаллизационного отжига или до или после правильного отжига.

Канавки настоящего изобретения могут быть получены любым известным способом. Примеры способов могут включать: способ локального травления; способ очистки при использовании ножа и тому подобного; и способ прокатки при использовании валка, имеющего выступы. Наиболее предпочтительный способ представляет собой нанесение, печать и так далее материала, стойкого к травлению, на конечный холоднокатаный стальной лист, который подвергают электролитическому травлению для получения канавок в областях, не имеющих покрытия на них материала, стойкого к травлению.

В соответствии с настоящим изобретением каждая из канавок, полученных на поверхности стального листа, предпочтительно имеет ширину в диапазоне от 50 мкм до 300 мкм и глубину в диапазоне от 10 мкм до 50 мкм, и предпочтительно они могут быть скомпонованы с интервалами в диапазоне приблизительно от 1,5 мм до 20,0 мм. Отклонение каждой линейной канавки по отношению к направлению, перпендикулярному направлению прокатки, предпочтительно может находиться в диапазоне около 30°. В соответствии с настоящим изобретением термин «линейный» относится не только к линии, выполненной в виде сплошной линии, но также и к линии, выполненной в виде пунктирной линии или штриховой линии.

В настоящем изобретении любые другие способы и условия изготовления, которые конкретно не описывались выше, могут использовать варианты известного способа изготовления листа из текстурированной электротехнической стали, для которого проводят обработку, модифицирующую магнитные домены, в результате получения канавок.

ПРИМЕРЫ

Пример 1

В результате непрерывной отливки изготавливали стальной сляб, имеющий компонентный состав, включающий в масс.%: C: 0,060%; Si: 3,35%; Mn: 0,07%; Se: 0,016%; S: 0,002%; растворимый Al: 0,025%; N: 0,0090%; и остальное Fe и случайные примеси. Сляб подвергали нагреванию до 1400°С и горячей прокатке для получения горячекатаного стального листа, имеющего толщину 2,2 мм. После этого горячекатаный стальной лист подвергали отжигу в горячей зоне при 1000°С, за чем следовала холодная прокатка с получением стального листа, имеющего промежуточную толщину 1,0 мм. Холоднокатаный стальной лист, полученный таким образом, подвергали воздействию промежуточного отжига при 1000°С, а после этого холодной прокатке для получения холоднокатаного стального листа, имеющего толщину листа 0,23 мм.

После этого на стальной лист наносили материал, стойкий к травлению, способом глубокой офсетной печати и подвергали его электролитическому травлению и удалению материала, стойкого к травлению, в щелочной жидкости, тем самым получая линейные канавки, каждая из которых имеет ширину 150 мкм и глубину 20 мкм с углом наклона 10° по отношению к направлению, перпендикулярному направлению прокатки, с интервалами 3 мм в направлении прокатки.

После этого стальной лист подвергали воздействию обезуглероживающего отжига при 825°С, а затем на него наносили отжиговый сепаратор, в основном образованный из MgO, и подвергали воздействию конечного отжига при 1200°С в течение 10 часов в целях вторичной рекристаллизации и очистки.

После этого на стальной лист наносили раствор для обработки при нанесении создающего натяжение покрытия, содержащий коллоидный диоксид кремния в количестве 20 масс.% и первичный фосфат магния в количестве 10 масс.%, и подвергали воздействию правильного отжига при 830°С, в ходе которого одновременно прокаливали создающее натяжение покрытие, тем самым получая конечный стальной лист. В полученном конечном стальном листе оценивали магнитные свойства и натяжение пленки. Количество А (г/м2) создающего натяжение покрытия на поверхности, имеющей канавки, и количество В (г/м2) создающего натяжение покрытия на поверхности, не имеющей канавок, варьировали так, как это продемонстрировано в таблице 1. Количество покрытия А (г/м2) и количество покрытия В (г/м2) измеряли исходя из разницы массы до и после удаления покрытия. Для этого стальной лист разрезали на 10 частей, каждая из которых имеет размер 100 мм × 100 мм, и неизмеряемую поверхность покрывали лентой, что после этого погружали в высокотемпературный и высококонцентрированный водный раствор NaOH для удаления покрытия на измеряемой поверхности в целях получения разницы массы стального листа до и после удаления покрытия, и пересчитывали ее в количество покрытия в расчете на 1 м2 поверхности. Результаты измерения продемонстрированы в таблице 1.

После этого каждый продукт разрезали на образцы, имеющие скошенные кромки, при измерении длины стального листа мерильным валком, имеющим 50 мм в диаметре и 50 мм в ширину (с прижимающим усилием 350 н). Полученные листы из электротехнической стали (образцы) набирали в пакеты для получения маслонаполненного трехфазного трансформатора на 1000 кВА. Полученный трансформатор возбуждали до 1,7 Тл, 50 Гц и проводили измерение шума.

Вышеупомянутые результаты измерения шума также продемонстрированы в таблице 1.

| Таблица 1 | ||||||

| А (г/м2) | В (г/м2) | В/А | Шум (дБ) | Измельчение в порошок | Примечания | |

| 1 | 4,0 | 3,2 | 0,8 | 65 | Не установлено | Сравнительный пример |

| 2 | 4,0 | 4,0 | 1,0 | 62 | Не установлено | Сравнительный пример |

| 3 | 4,0 | 4,4 | 1,1 | 60 | Не установлено | Пример изобретения |

| 4 | 4,0 | 4,8 | 1,2 | 58 | Не установлено | Пример изобретения |

| 5 | 4,0 | 5,6 | 1,4 | 57 | Не установлено | Пример изобретения |

| 6 | 4,0 | 6,4 | 1,6 | 58 | Не установлено | Пример изобретения |

| 7 | 4,0 | 7,2 | 1,8 | 60 | Не установлено | Пример изобретения |

| 8 | 4,0 | 8,0 | 2,0 | 62 | Не установлено | Сравнительный пример |

Как продемонстрировано в таблице 1, трансформатор, полученный при использовании листа из текстурированной электротехнической стали, который подвергали обработке, измельчающей магнитные домены, в результате получения канавок, и который удовлетворяет диапазону, определенному настоящим изобретением, демонстрирует превосходные характеристики шума даже в случае прессования стального листа мерильным валком. Однако лист из текстурированной электротехнической стали, выпадающий из диапазона настоящего изобретения, был не способен обеспечить уменьшение шума.

Пример 2

В результате непрерывной отливки изготавливали стальной сляб, имеющий компонентный состав, включающий в масс.%: С: 0,060%; Si: 3,35%; Mn: 0,07%; Se: 0,016%; S: 0,002%; растворимый Al: 0,025%; N: 0,0090%; и остальное Fe и случайные примеси. Сляб подвергали нагреванию до 1400°С и горячей прокатке для получения горячекатаного стального листа, имеющего толщину листа 2,2 мм. После этого горячекатаный стальной лист подвергали отжигу в горячей зоне при 1000°С, за чем следовала холодная прокатка с получением стального листа, имеющего промежуточную толщину 1,0 мм. Холоднокатаный стальной лист, полученный таким образом, подвергали воздействию промежуточного отжига при 1000°С, а после этого холодной прокатке для получения холоднокатаного стального листа, имеющего толщину листа 0,23 мм.

После этого стальной лист подвергали воздействию обезуглероживающего отжига при 825°С, а затем на него наносили отжиговый сепаратор, в основном образованный из MgO, и подвергали воздействию конечного отжига при 1200°С в течение 10 часов в целях вторичной рекристаллизации и очистки. После этого на стальной лист наносили раствор для обработки при нанесении создающего натяжение покрытия, содержащий коллоидный диоксид кремния в количестве 5 масс.% и первичный фосфат магния в количестве 25 масс.%, и его подвергали воздействию правильного отжига при 830°С для профилирования стального листа. После этого наносили создающее натяжение покрытие, содержащее коллоидный диоксид кремния и фосфат магния, каждый на 50%.

Одну из поверхностей стального листа облучали лазером для линейного удаления пленки в направлении, перпендикулярном направлению прокатки, и затем подвергали эту сторону электролитическому травлению, тем самым получая линейные канавки, каждая из которых имеет ширину 150 мкм и глубину 20 мкм с углом наклона 10° по отношению к направлению, перпендикулярному направлению прокатки, с интервалами 3 мм в направлении прокатки. После этого вновь наносили создающее натяжение покрытие, содержащее коллоидный диоксид кремния и фосфат магния, каждого по 50%. Количество А (г/м2) создающего натяжение покрытия на поверхности, имеющей канавки, и количество В (г/м2) создающего натяжение покрытия на поверхности, не имеющей канавок, варьировали так, как это продемонстрировано в таблице 2. Количество покрытия каждого стального листа являлось совокупным количеством первого покрытия и второго покрытия, которое измеряли тем же самым образом, как и в примере 1.

После этого каждый продукт разрезали на образцы, имеющие скошенные кромки, при измерении длины стального листа мерильным валком, имеющим 60 мм в диаметре и 100 мм в ширину (с прижимающим усилием 500 Н). Полученные листы из электротехнической стали (образцы) набирали в пакеты для получения маслонаполненного трехфазного трансформатора на 660 кВ·А. Полученный трансформатор возбуждали до 1,7 Тл, 50 Гц и проводили измерение шума.

Вышеупомянутые результаты измерения шума также продемонстрированы в таблице 2.

| Таблица 2 | ||||||

| А (г/м2) | В (г/м2) | В/А | Шум (дБ) | Измельчение в порошок | Примечания | |

| 1 | 2,0 | 2,8 | 1,4 | 61 | Не установлено | Сравнительный пример |

| 2 | 2,5 | 3,5 | 1,4 | 58 | Не установлено | Сравнительный пример |

| 3 | 3,0 | 4,2 | 1,4 | 57 | Не установлено | Пример изобретения |

| 4 | 5,0 | 7,0 | 1,4 | 57 | Не установлено | Пример изобретения |

| 5 | 7,0 | 9,8 | 1,4 | 57 | Не установлено | Пример изобретения |

| 6 | 8,0 | 11,2 | 1,4 | 57 | Не установлено | Пример изобретения |

| 7 | 8,5 | 11,9 |