Шагающий робот-нанопозиционер и способ управления его передвижением

Иллюстрации

Показать всеИзобретение относится к сканирующей зондовой микроскопии, микромеханике, робототехнике и нанотехнологии. Шагающий робот-нанопозиционер предназначен для прецизионного перемещения зонда микроскопа или исследуемого под микроскопом образца и содержит перемещаемую платформу, более трех опор и несущую поверхность, его конструктивные элементы изготовлены из материалов с малыми коэффициентами теплового расширения. Опоры расположены в углах правильных многоугольников с образованием лучей, закрепленных центральной деталью, и снабжены собственными X, Y, Z-движителями опор. На свободном конце каждой опоры выполнен выступ из алмаза, кремния или нитрида кремния для контакта с несущей поверхностью. В опоры встроены регистрирующие системы для измерения с помощью зонда рельефа несущей поверхности в месте предполагаемой установки опоры. Робот-нанопозиционер снабжен компьютером, связанным с регистрирующими системами с возможностью получения информации для распознавания и анализа измеренного рельефа несущей поверхности и выработки команд управления X, Y, Z-движителям опор. Изобретение направлено на получение малого стабильно воспроизводимого шага на гладких, шероховатых и наклонных поверхностях при сохранении неограниченного диапазона перемещения. 2 н. и 23 з.п. ф-лы, 11 ил.

Реферат

Изобретение относится к сканирующей зондовой микроскопии, микромеханике, робототехнике и нанотехнологии, в частности, к шагающим по плоскости устройствам, предназначенным для прецизионного перемещения зонда микроскопа или исследуемого под микроскопом образца на большие в сравнении с диапазоном перемещения пьезосканера расстояния. Изобретение может использоваться в любом приборе из семейства сканирующих зондовых микроскопов (СЗМ): сканирующем туннельном микроскопе (СТМ), сканирующем атомно-силовом микроскопе (АСМ), сканирующем магнитно-силовом микроскопе (МСМ), сканирующем оптическом микроскопе ближнего поля (БОМ) и т.п. Также возможно применение данного изобретения в растровом электронном микроскопе (РЭМ), в установке сфокусированного ионного пучка (СИП), в электронном оже-спектрометре (ЭОС) и в других аналитических приборах, где требуются прецизионные перемещения образца на расстояния в несколько десятков миллиметров. Помимо перемещения зонда СЗМ или исследуемого под микроскопом образца шагающий робот-нанопозиционер способен точно перемещать технологические подложки, а также разного рода микро/нанодатчики и микро/наноинструменты: микро/нанощупы, микро/нанотермопары, микро/наноэлектроды, микро/нанопинцеты, микро/нанопипетки и т.п. Предлагаемый робот-нанопозиционер может работать как на воздухе при атмосферном давлении, так и в вакууме (от низкого до сверхвысокого). Робот-наноозиционер способен сохранять работоспособность и точностные характеристики в широком диапазоне температур.

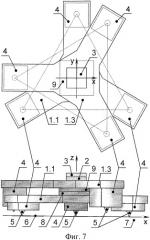

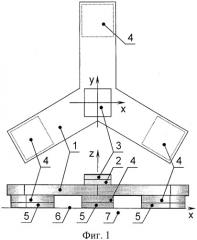

В настоящее время известно несколько конструкций и несколько способов передвижения шагающих позиционеров [1, 2, 3, 4, 5, 6, 7, 8, 9, 10], которые могут быть отнесены к аналогам заявляемого изобретения. Как правило, шагающий позиционер представляет собой перемещаемую платформу 1 (см. Фиг. 1), на которой посредством держателя 2 закреплен либо исследуемый под микроскопом образец 3, либо зонд микроскопа. Платформа имеет как минимум три опоры 4, снабженные электростатическими фиксаторами 5. Опоры позиционера 4 устанавливаются на плоскую гладкую поверхность 6 некоторого основания 7. Плоскую гладкую поверхность 6, с которой контактируют опоры позиционера, будем называть несущей поверхностью. Передвигая опоры по очереди в заданном направлении на заданную величину с заданной скоростью, позиционер совершает перемещение (шагание) по несущей поверхности. Возможен вариант использования шагающего позиционера "опорами вверх", когда опоры заделаны в неподвижное основание позиционера, а сверху на свободные концы опор устанавливается перемещаемая платформа, на которой закреплен образец либо зонд микроскопа.

Следует обратить внимание на то, что при использовании конфигурации "опорами вниз" диапазон перемещения шагающего позиционера принципиально неограничен, а при использовании конфигурации "опорами вверх" ограничен. Каждый раз, когда требуется увеличить диапазон перемещений позиционера в конфигурации "опорами вверх", необходимо увеличивать расстояние между опорами (базу позиционера). Увеличение расстояния между опорами приводит к увеличению веса позиционера и его габаритов. В конфигурации позиционера "опорами вниз" диапазон перемещения неограничен для любых расстояний между опорами.

Несмотря на принципиальное ограничение диапазона перемещения, конфигурация позиционера "опорами вверх" обладает определенным преимуществом по сравнению с конфигурацией "опорами вниз". Преимущество заключается в том, что для используемого на практике диапазона перемещений 5-10 мм вес подвижной части позиционера при сравнимых габаритах позиционеров оказывается заметно меньше, поскольку в этот вес не входит вес опор и их движителей. Более того, при установке образца в конфигурации "опорами вверх" непосредственно на опоры из конструкции позиционера вообще исключаются перемещаемая платформа с несущей поверхностью и держатель образца. Позиционер с меньшим весом обладает большим быстродействием, в меньшей степени подвержен влиянию внешних, главным образом, низкочастотных механических колебаний, в меньшей степени дрейфует при изменении температуры и в меньшей степени деформирует поверхность в местах установки опор.

Основной источник погрешности шагающих позиционеров [1, 2, 3, 4, 5, 6, 7, 8, 9, 10] связан со случайными смещениями (подвижками) позиционера, возникающими в процессе пепедвижения (шагания). Неконтролируемые случайные смещения происходят в местах механического контакта опор с несущей поверхностью и являются определяющим фактором, ограничивающим точность перемещения шагающего позиционера.

До недавнего времени шагающие позиционеры использовались преимущественно для "грубого" подвода зонда к образцу или для "грубого" перемещения зонда по поверхности образца. И в том и в другом случае применение компактных сравнительно простых шагающих позиционеров позволяло осуществлять перемещения по плоскости на большие в сравнении с диапазоном точного позиционера (сканера) расстояния.

Что касается шага перемещения, то его величина могла намного превосходить случайное смещение в месте контакта, поскольку, как правило, требовалось обеспечить шаг грубого позиционера сравнимый с диапазоном перемещения точного позиционера. Диапазон перемещения точного позиционера обычно составляет несколько десятков микрон, поэтому случайное смещение на десятки нанометров, действующее на фоне большого шага микронных размеров, приводило к приемлемой для широкого круга задач относительной погрешности позиционирования. Следует отметить, что конструкция шагающих позиционеров предусматривает возможность плавного перемещения образца/зонда из текущей позиции позиционера в следующую [11]. Причем дискретность плавного перемещения может быть сравнима с шагом точного позиционера. Ввиду существования у шагающего позиционера случайной погрешности шага, в большинстве практических применений дискретность плавного перемещения не имеет смысла задавать меньше величины этой погрешности.

По мере развития сканирующей зондовой микроскопии и нанотехнологии требования, предъявляемые к точности шагающих позиционеров, ужесточались. В частности, чтобы использовать способ особенность-ориентированного позиционирования (ООП) [12, 13], требуются шагающие позиционеры, случайные погрешности перемещения которых составляют доли от латеральных размеров особенности поверхности, захватываемой латеральной следящей системой. Типичные латеральные размеры захватываемых на поверхности образца особенностей могут лежать в диапазоне от нескольких десятков нанометров до нескольких ангстрем (характерный размер отдельного атома). Поэтому применение слова "грубый" в названии шагающего позиционера носит в настоящее время достаточно условный характер.

Вкратце способ ООП заключается в том, что одновременно с работой грубого шагающего позиционера задействуется точный позиционер-сканер, которым производится сканирование небольшой окрестности какой-либо особенности поверхности образца (в роли особенности может выступать холмик или ямка). Затем на полученном локальном скане с помощью компьютера выполняется распознавание данной особенности и определяются ее латеральные координаты. После этого центр следующего локального скана совмещается с позицией особенности, определенной в ходе распознавания текущего локального скана. Описанная последовательность действий непрерывно повторяется, в результате чего в латеральной плоскости реализуется автоматическое слежение зонда микроскопа за движущейся особенностью поверхности.

Таким образом, благодаря наличию указанной следящей системы фактическое перемещение грубого позиционера тут же определяется по смещению точного позиционера. Другими словами, происходит фиксация всех погрешностей грубого позиционера как разностей между заданным его перемещением и фактическим. Следовательно, случайные подвижки грубого позиционера, а также погрешности, вызываемыми тепловым дрейфом, ползучестью, паразитными связями, гистерезисом и нелинейностью используемого движителя (пьезокерамического, электромагнитного, магнитострикционного, электростатического и т.п.) грубого позиционера, могут быть устранены применением указанного способа ООП [12, 13].

Случайное смещение шагающего позиционера главным образом связано с микро/нанонеровностями в месте механического контакта опоры позиционера с несущей поверхностью. Кроме микро/нанонеровностей на стабильность перемещения сильное влияние оказывают загрязнения места контакта твердыми микро/наночастицами [1, 2, 3], а также наличие между соприкасающимися поверхностями тонкого адсорбированного из атмосферной влаги слоя воды [4].

Твердые микрочастицы могут как привноситься извне, так и возникать в процессе работы позиционера в результате скалывания (срезания) микронеровностей рельефа в местах контакта опор позиционера с несущей поверхностью. Наночастицы образуются как в результате скалывания (срезания) нанонеровностей, так и путем дробления микрочастиц. Скалывание происходит в тех точках контакта, где возникающие усилия превосходят предел прочности используемых материалов.

Попадание в область контакта либо скалывание в области контакта микрочастицы приводит к скачкообразному смещению опоры на величину, сравнимую с размером микрочастицы. В этом случае позиционер способен обеспечить микронную погрешность перемещения. Наночастицы, заполняя микронных масштабов неровности, вызывают проскальзывание опор, а также дрейф места контакта (здесь наночастицы можно рассматривать как квазижидкость, играющую роль смазки). Попадание в область контакта либо скалывание в области контакта наночастицы приводит к скачкообразному смещению опоры на величину, сравнимую с размером наночастицы. В этом случае речь может идти о позиционировании с нанометровой погрешностью.

Следует различать действительно шагающие позиционеры [1, 2, 3, 4, 5, 6, 7, 8, 9, 10] и перемещающиеся на шаг инерционные позиционеры [10, 14, 15, 16, 17, 18, 19]. В шагающих позиционерах шаг выполняется путем поочередного передвижения опор по несущей поверхности. В инерционных позиционерах шаг выполняется путем одновременного передвижения опор по несущей поверхности. В начальный момент все три пьезокерамические опоры-движители инерционного позиционера медленно увеличивают в длину (здесь рассматривается конфигурация "опорами вверх", см. работу [14]), что вызывает отвод зонда микроскопа от образца на безопасное расстояние. Затем пьезокерамические опоры быстро сжимают по длине и резко изгибают (задается такая величина сжатия, при которой случайного касания зондом поверхности образца не происходит). В силу инерции массивная перемещаемая платформа остается на месте, тогда как более легкие свободные концы опор проскальзывают в местах контактов с несущей поверхностью и смещаются на некоторую величину (шаг) в латеральной плоскости. Затем опоры сравнительно медленно возвращают в исходное положение. В результате происходит перемещение образца/зонда относительно зонда/образца на один шаг в латеральной плоскости. Быстрое сжатие опор на втором этапе перемещения требуется для того, чтобы уменьшить силу трения покоя между опорами и несущей поверхностью и тем самым облегчить процесс проскальзывания.

Инерционное перемещение можно также выполнить применяя обратную последовательность действий: вначале медленно увеличить длину опор и медленно изогнуть их, что приведет к смещению массивной платформы, а затем быстро сжать опоры по длине и резко разогнуть, вызвав проскальзывание. Из описанных выше последовательностей действий сразу становится очевидным один из недостатков инерционного способа передвижения - изменение длины и изгиб опор вызывают заметное нефункциональное (паразитное) смещение позиционера в вертикальной плоскости.

Как видно из приведенного выше описания, инерционные позиционеры по ряду признаков близки к шагающим позиционерам и, следовательно, могут быть отнесены к аналогам заявляемого изобретения. В целом при таком же большом диапазоне перемещения, как и у шагающих позиционеров, инерционные позиционеры принципиально дают гораздо худшую воспроизводимость шага (соответственно, большее по величине минимальное перемещение) из-за плохо контролируемого процесса проскальзывания в месте контакта (фрикционной связи) выступа опоры с несущей поверхностью. Слабая контролируемость проскальзывания связана с вариациями шероховатости (коэффициента трения) соприкасающихся поверхностей.

Другим недостатком инерционных позиционеров является то, что шаг и погрешность перемещения оказываются разными для разных по весу образцов [14, 18]. Дело в том, что работа инерционных позиционеров сильно зависит от нагрузки на опору (веса образца), которая определяет действующую силу трения. Даже небольшое изменение веса образца может вызывать существенное изменение величины шага, т.е. существенно увеличить погрешность перемещения [18]. Ввиду зависимости от нагрузки инерционные позиционеры также чувствительны и к наклону основания, на которое устанавливается позиционер (образец необходимо наклонять на десятки градусов, например, при измерениях на РЭМ). Кроме того, максимальный вес образца (порядка 80 грамм [14]), который инерционные позиционеры в состоянии перемещать, принципиально, гораздо меньше того, который способны переместить шагающие позиционеры.

Чтобы лучше определить контакт на шероховатой несущей поверхности, можно увеличить нормальную нагрузку на область контакта [15]. В ходе возникающей под действием приложенной нагрузки упругой/пластической деформации на несущей поверхности, изготавливаемой, как правило, из менее твердого, чем контактная часть опоры, материала, происходит образование ответной части контакта. Однако эффективность такого подхода в плане повышения точности позиционирования оправдывается только в том случае, когда при установке опоры ее выступ встанет на плоский горизонтальный участок (ПГУ) либо точно попадет в углубление, хорошо совместимое с выступом по форме и размерам. Если же выступ опоры встанет на холмик или попадет на боковую поверхность ямки, то произойдет соскальзывание, скалывание или какая-либо иная неуправляемая релаксация контакта, приводящая к случайным подвижкам и механическим дрейфам.

В существующих позиционерах из-за большой площади соприкосновения между шероховатой поверхностью опоры и шероховатой несущей поверхностью фактические точки контакта полностью не определены, поэтому вероятность возникновения указанной релаксации высока. Чтобы повысить устойчивость опоры, нужно стремиться минимизировать область контакта - в идеале перейти к точечному контакту (определить контакт как точечный). Уменьшение области контакта вызывает рост давления, величина которого, в свою очередь, накладывает ограничения на вес позиционера и вес переносимого позиционером образца/зонда.

Следует отметить, что при работе на воздухе и при работе в вакууме [10] шаг и погрешность перемещения при всех прочих равных условиях у инерционных позиционеров также будут различными, поскольку на воздухе на несущую поверхность из атмосферной влаги будет адсорбироваться вода, даже тонкая пленка которой в состоянии существенно повлиять на коэффициент трения в месте контакта.

При изгибе опор из-за небольших различий, связанных с погрешностями изготовления опор, движителей, неоднородностью материала пьезокерамики, неодинаковостью уровней управляющих сигналов и т.п., технически трудно добиться того, чтобы все три опоры одновременно отклонились строго в одном направлении и на одну и ту же величину [18]. В результате платформа, которая должна переместиться в некотором заданном направлении, совершает перемещение и в других направлениях [18]. Данный вид погрешности, указывающий на существование взаимных паразитных связей между X, Y, Z-манипуляторами позиционера (X, Y, Z-манипуляторами позиционера называются узлы, обеспечивающие его перемещение в направлениях X, Y и Z), также возникает из-за неодинаковости условий и мест контакта опор с несущей поверхностью [15, 18]. Причем последние не могут быть никак скомпенсированы/исправлены, поскольку информация о них полностью отсутствует.

Кроме того, перед применением инерционных позиционеров из-за больших ускорений и заметных смещений в вертикальной плоскости зонд микроскопа необходимо отводить от поверхности, чтобы не повредить его и/или поверхность образца во время перемещения [14]. Время, затрачиваемое на отвод зонда и последующий его подвод, существенно снижает производительность измерений и/или технологических воздействий.

Таким образом, проведенный анализ инерционных позиционеров показывает, что в конструкции шагающего позиционера следует избегать каких-либо инерционных элементов, так как их наличие неизбежно приводит к снижению точности перемещения [11].

Состояние контакта (фрикционной связи) в местах установки опор, определяемое шероховатостью поверхности, весом позиционера, адсорбированной влагой и загрязнениями, также заметно влияет на динамические (резонансные) свойства конструкции как шагающего, так и инерционного позиционеров. Ухудшение динамических свойств приводит к проникновению в систему регистрации положения зонда микроскопа большего количества сейсмических и акустических помех, что ограничивает предельное разрешение прибора [15].

Поскольку известные конструкции шагающих позиционеров [1, 2, 3, 4] имеют три опоры, то при выполнении шага позиционер не может оторвать перемещаемую опору от несущей поверхности и поэтому вынужден двигать ее по поверхности, оставаясь все время в контакте с поверхностью. Ввиду того, что пьезодвижитель, предназначенный для перемещения опор в латеральной плоскости - общий для всех трех опор (Фиг. 1, поз. 1; в данной конструкции пьезодвижитель одновременно является и перемещаемой платформой), то для перемещения какой-либо опоры по несущей поверхности две другие опоры должны быть каким-то образом зафиксированы на несущей поверхности, например, с помощью электростатических фиксаторов опор 5 [1, 2, 3, 4, 5, 9].

Перемещение свободно стоящей опоры под действием некоторой силы, прикладываемой в латеральной плоскости, начинается в тот момент, когда прикладываемая сила превысит силу трения покоя. Из-за того, что коэффициент трения покоя, определяющий силу трения покоя, превосходит коэффициент трения движения, определяющий силу трения движения, то в момент начала движения происходит плохо контролируемое скачкообразное смещение позиционера. Указанное скачкообразное смещение напрямую определяет минимальный шаг позиционера. Кроме того, при трении опоры о несущую поверхность происходит нагрев места контакта, что увеличивает температурный дрейф конструкции.

Чтобы зафиксировать опоры шагающего позиционера с требуемым усилием, опорам необходимо контактировать с несущей поверхностью по достаточно большой площади. При большой площади контакта случайным образом на шероховатостях поверхности могут образовываться упомянутые выше неустойчивые контакты, приводящие к нестабильностям положения позиционера в латеральной и вертикальной плоскостях. Кроме того, возникновение/релаксация механических напряжений в местах контакта при фиксации/освобождении опор приводит к случайным подвижкам и к нескомпенсированным моментам. Нескомпенсированные моменты разворачивают позиционер в латеральной плоскости, изменяя заданное направление перемещения.

Из-за волнистости (неплоскостности) несущей поверхности может уменьшиться эффективная площадь контакта и/или увеличиться эффективный зазор, что вызовет уменьшение электростатической силы, фиксирующей опору. При уменьшении электростатической силы ниже некоторого порогового значения опоры шагающих позиционеров [1, 2, 3, 4, 5] начинают проскальзывать, что приводит к погрешностям перемещения. При комнатных температурах наличие тонкого слоя конденсата в области контакта также вызывает проскальзывание опоры. Наличие тонкого слоя конденсата при проведении измерений при низких температурах ведет к залипанию опоры, что существенно ухудшает точность позиционирования [4, 10] в этих условиях.

Анализ известных шагающих позиционеров показывает, что за прототип предлагаемого в настоящей заявке устройства и способа передвижения следует принять шагающий позиционер и способ передвижения [1]. К недостаткам прототипа относятся:

1. Неопределенность (неконтролируемость) фактического места контакта опоры с несущей поверхностью. В частности, неопределенность возникает по причине того, что контакт при установке опоры происходит по большой площади, при этом рельеф опоры и рельеф несущей поверхности в месте их фактического соприкосновения неизвестны. В результате контакт опоры с несущей поверхности может случайным образом происходить в точках, в которых положение позиционера оказывается неустойчивым. В ходе последующего "опрокидывания" и/или "сползания" в устойчивое положение возникает нежелательное перемещение позиционера в латеральной и вертикальной плоскостях.

2. Передвижение опоры без отрыва от несущей поверхности (опора движется, находясь в контакте с поверхностью). Из-за механического взаимодействия (трения) опоры с несущей поверхностью во время ее передвижения происходят неуправляемые микро/наноподвижки и/или микро/нанодеформации, что накладывает ограничение на минимально воспроизводимый шаг (разрешение) позиционера. Кроме того, данное взаимодействие вызывает нагрев контактирующих поверхностей, что приводит к дрейфу позиционера в латеральной и вертикальной плоскостях. При указанном механическом взаимодействии в местах случайного точечного контакта могут возникать большие усилия, приводящие к образованию микро/нанообломков. Микро/нанообломки, в свою очередь, вызывают случайные подвижки, износ и загрязнение рабочих поверхностей позиционера. Загрязнения ведут к появлению дополнительного дрейфа и проскальзывания, увеличивают затраты на обслуживание.

3. Использование электростатической (или какой-либо иной) фиксации установленных опор. Механическое взаимодействие опоры с несущей поверхностью во время ее фиксации/освобождения вызывает неуправляемые микро/наноподвижки, приводящие к случайному смещению позиционера в латеральной и вертикальной плоскостях. Наличие фиксаторов не позволяет устанавливать позиционер в конфигурации "опорами вниз" непосредственно на большого размера объект, по которому требуется совершить перемещение, а в конфигурации "опорами вверх" устанавливать исследуемый образец непосредственно на опоры позиционера. Кроме того, при работе на воздухе электрическое поле в области контакта опоры с несущей поверхностью затягивает в эту область заряженные пылинки из окружающего пространства, вызывая быстрое загрязнение рабочих поверхностей и, как следствие, нестабильное позиционирование.

4. Отсутствие компенсации тепловой деформации и ползучести (крипа) пьезопозиционера. Без компенсации тепловой деформации (термодеформации) любое изменение температуры приводит к медленному изменению расстояния между опорами позиционера. Без компенсации ползучести любое перемещение пьезодвижителя также ведет к медленному изменению расстояния между опорами позиционера. Изменение расстояния между опорами вызывает механические напряжения в местах контакта опор с несущей поверхностью, релаксация которых приводит к проскальзыванию опор, т.е. к случайным неуправляемым подвижкам позиционера в латеральной и вертикальной плоскостях. Кроме того, при использовании позиционера совместно со сканирующим зондовым микроскопом любое изменение размеров шагающего позиционера, связанное с изменением температуры, приводит к дрейфу образца относительно зонда микроскопа, что, в свою очередь, вызывает искажение получаемых изображений поверхности.

5. Необходимость отвода зонда микроскопа от поверхности образца перед началом перемещения. Отвод требуется для того, чтобы избежать случайного повреждения зонда и/или поверхности образца, которое может быть вызвано резкой неконтролируемой микро/наноподвижкой позиционера в вертикальной плоскости. Отвод зонда и последующий его подвод существенно увеличивают время позиционирования. Необходимость отвода исключает возможность использования способа ООП, с помощью которого можно исправлять погрешности шагающего позиционера и с высокой точностью перемещать поле точного позиционера (сканера) в поле грубого позиционера [12, 13].

Чтобы избавиться от указанных выше недостатков прототипа предлагается:

1. Определить и стабилизировать область контакта опоры с несущей поверхностью, что достигается уменьшением до минимума области контакта (размеры области контакта ограничены прочностью используемых материалов), приданием кончику опоры определенных формы и размеров, приданием ответной части несущей поверхности определенных форм и размеров (в одном из вариантов исполнения робота-нанопозиционера), выбором соответствующих материалов для кончика опоры и несущей поверхности, управлением процессом образования контакта.

2. Увеличив число опор, снабдив опоры собственными движителями, управляя положением центра тяжести (в одном из вариантов исполнения робота-нанопозиционера), отказаться от фиксации опор позиционера и при движении полностью отрывать перемещаемую опору от несущей поверхности.

3. Контролировать процесс установки опоры на несущую поверхность путем точного совмещения миниатюрного выступа на кончике опоры с ответным углублением на несущей поверхности. Установка опоры осуществляется только в то место, где форма и размеры углубления несущей поверхности в наибольшей степени совпадают с формой и размерами выступа кончика. В случае существования альтернативных вариантов установки управляющей программой выбирается тот из них, который лучше остальных соответствует позиции устойчивого равновесия и обеспечивает наибольший запас устойчивости.

4. С целью компенсации термодрейфа движителей применить X, Y, Z-движители, каждый из которых представляет собой два одинаковых движителя, включенных встречно.

5. Определять дрейф робота-нанопозиционера относительно несущей поверхности, возникающий в результате тепловой деформации конструкции и ползучести пьезодвижителей; вносить соответствующие смещения в положения установленных опор, компенсирующие этот дрейф; передавать информацию о выявленном дрейфе в сканирующий зондовый микроскоп для коррекции получаемых изображений поверхности.

6. Использовать для изготовления элементов конструкции робота-нанопозиционера материалы с малыми коэффициентами теплового расширения, такие, например, как инвар, плавленый кварц, зеродур (англ. Zerodur).

7. Компенсировать тепловое расширение/сжатие элементов конструкции робота-нанопозиционера, имеющих положительный коэффициент теплового расширения, соответствующим тепловым сжатием/расширением в элементах конструкции с отрицательным коэффициентом теплового расширения.

8. Компенсировать (в одном из вариантов исполнения устройства) возникающую при тепловой деформации разницу расстояний между опорами робота-нанопозиционера и расстояний между местами установки этих опор на несущей поверхности путем изготовления основы несущей поверхности из того же (или близкого по величине термодеформации) материала, что и основное тело робота-нанопозиционера.

Перечисленные выше изменения в конструкции и способе передвижения шагающего позиционера были реализованы в настоящем изобретении. Вертикальный отрыв перемещаемой опоры от несущей поверхности и ее латеральный перенос в новую позицию без контакта с несущей поверхностью, в принципе, исключают из процесса передвижения шагающего робота-нанопозиционера всякое трение. Отсутствие трения позволяет избежать механического взаимодействия шероховатых поверхностей опоры и несущей поверхности друг с другом. Кроме того, исключается плохо контролируемая подвижка в момент начала латерального смещения опоры, которая возникает в прототипе из-за заметного различия между коэффициентом трения покоя и коэффициентом трения движения.

Следует отметить, что в предлагаемой конструкции сила трения покоя возникает только при наклоне плоскости перемещения шагающего робота-нанопозиционера. Чтобы избежать соскальзывания шагающего робота-нанопозиционера при его наклоне, требуемое значение коэффициента трения покоя жестко выдерживается путем точного управляемого совмещения выступа устанавливаемой опоры с углублением несущей поверхности, при котором форма и размеры выступа в наибольшей степени согласуются с формой и размерами углубления. Причем, чем больше наклон, тем более глубокие ямки выбираются программой управления роботом для установки опоры. В одном из вариантов исполнения, описываемом ниже, под действием веса робота-нанопозиционера или силы прижимной пружины выступ на кончике опоры формирует ответное углубление на ПГУ несущей поверхности. При этом деформация, вызывающая появление углубления, может быть как упругой, так и пластичной. Наибольшая сила трения покоя возникает при пластической деформации, так как в ходе этой деформации образуются ямки большей глубины, а соприкосновение поверхностей в контакте происходит по большей площади.

Для отрыва опоры от несущей поверхности при движении робота-нанопозиционера необходимо вместо отрываемой опоры устанавливать, по крайней мере, еще одну опору, которая не даст роботу-нанопозиционеру опрокинуться. Кроме того, отказ от фиксации опор предполагает наличие у каждой опоры своих собственных средств перемещения в пространстве.

Для реализации полноценного шагания, т.е. шагания, при котором опоры робота-нанопозиционера поочередно отрываются от несущей поверхности, переносятся на шаг в новое место и устанавливаются на несущую поверхность, кроме еще одной четвертой опоры, необходимо предусмотреть возможность управляемого смещения центра тяжести. В противном случае минимальное число опор шагающего робота-нанопозиционера должно быть равно пяти.

У роботов-нанопозиционеров с числом опор более трех возможны следующие два способа перемещения. В первом способе робот-нанопозиционер контактирует с несущей поверхностью посредством трех опор. Во втором способе количество одновременно установленных опор не ограничено. Рассмотрим вначале первый способ. Как известно, для того чтобы гарантировать устойчивость любого позиционера на плоскости, необходимо использовать базирование по трем точкам (в нашем случае роль базовой плоскости выполняет несущая поверхность).

Например, робот-нанопозиционер с четырьмя опорами, которые расположены в углах квадрата (прямоугольника, ромба, трапеции и т.п.), в процессе передвижения поочередно отрывает одну из трех задействованных опор, устанавливая вместо нее незадействованную (свободную) опору, при этом каждый раз оставаясь стоять на трех опорах. Причем незадействованную опору можно устанавливать вместо любой заранее выбранной задействованной опоры, смещая центр тяжести робота-нанопозиционера в соответствующем направлении. Устойчивость робота-нанопозиционера будет тем выше, чем ближе будет расположен смещенный центр тяжести к центру "тяжести" треугольника, образованного установленными опорами.

Чтобы минимизировать смещение робота-нанопозиционера в вертикальной плоскости, происходящее при передаче контакта (по величине это смещение существенно меньше смещений, возникающих в ходе перемещения инерционного позиционера), следует удлинение устанавливаемой опоры производить одновременно со сжатием снимаемой опоры, начиная с того момента, когда центр тяжести робота-нанопозиционера пересек границу устойчивости устройства. После смены трех опор выполняется плавное перемещение платформы в заданном направлении на заданную величину при помощи X, Y-движителей установленных опор.

Робот-нанопозиционер с пятью опорами, расположенными в углах правильного пятиугольника (см. Фиг. 2а), для выполнения одного шага должен последовательно выполнить три смены опор. В ходе каждой смены очередная установленная опора заменяется такой незадействованной опорой, после установки которой робот-нанопозиционер остается стоять на трех опорах, образующих равнобедренный треугольник (обозначен пунктирной линией). В данном роботе-нанопозиционере наличие средств управления его центром тяжести является необязательным. При смене опор в таком роботе-нанопозиционере всегда известно, какая из установленных опор будет оторвана от поверхности. Поэтому, чтобы минимизировать паразитное смещение робота-нанопозиционера в вертикальной плоскости, происходящее во время передачи контакта, следует одновременно с удлинением устанавливаемой опоры производить сжатие снимаемой опоры. После смены трех опор выполняется плавное перемещение платформы в заданном направлении на заданную величину при помощи X, Y-движителей установленных опор.

Если изготовить расположенные горизонтально прямоугольные "лучи" звезды из биморфных (англ. bimorph) пьезоэлементов (см. Фиг. 2а; прямоугольная форма лучей приведена только как пример), то получатся Z-движители, которые можно использовать либо вместо Z-движителей, обозначенных на фигуре цифрой 4, либо как дополнение к ним. Перемещение опор в вертикальной плоскости достигается путем изгиба биморфных пьезоэлементов, для чего на образующие биморф пьезопластины подаются напряжения соответствующей полярности (полярность питающих напряжений и направления поляризации пьезопластин биморфа в данном режиме определяются используемой схемой включения).

Кроме того, применяя биморфные элементы, изгибающиеся в горизонтальной плоскости, можно осуществить перемещение опор в тангенциальном направлении. Биморфные элементы, предназначенные для перемещения в вертикальном и/или в тангенциальном направлениях, также можно использовать для перемещения опор в радиальном направлении путем одновременного сжатия/удлинения пьезоэлементов, из которых состоит биморф. Для сжатия/удлинения на пьезопластины биморфа подаются напряжения соответствующей полярности (полярность питающих напряжений и направления поляризации пьезопластин биморфа в данном режиме определяются используемой схемой включения). Таким образом, применяя комбинацию (сборку) биморфных пьезоэлементов можно осуществить перемещение опоры в вертикальном, тангенциальном и радиальном направлениях. Кроме биморфных пьезоэлементов здесь могут использоваться униморфные (англ. unimorph), мультиморфные (англ. multimorph) и другие подобные им элементы.

Соединительный элемент в центре платформы - пентагон, также может служить для перемещения образца/зонда в вертикальной плоскости, если его изготовить, например, из пьезокерамического материала. Таким образом, лучи звезды и центральный элемент робота-нанопозиционера могут не просто выполнять роль соединительных/несущих элементов конструкции, но и одновременно использоваться в качестве движителей. Ниже при рассмотрении других конструкций под лучами и центральным элементом следует иметь в виду указанные выше возможности их использования.

Как было заявлено выше, установка опоры робота-нанопозиционера осуществляется только в то место несущей поверхности, где форма и размеры углубления в наибольшей степени совпадают с формой и размерами выступа кончика опоры. Рассматриваемая область контакта может быть образована, например, конусообразной опорой, опорой в виде полусферы, параболоида вращения, пирамиды, тетраэдра и т.п. Указанные виды опор можно установить в углубление несущей поверхности (либо на ПГУ несущей поверхности ПГУ можно рассматривать как ямку, глубина которой равна нулю).

Таким образом, различного рода ямки, траншеи, выемки, поры, впадины, бороздки, царапины, щели, трещины, воронки, кратеры, области между зернами и т.п. образования, а также ПГУ являются предпочтительными местами на поверхности, куда следует поместить кончик перемещаемой опоры. Для краткости любое из этих образований будем называть ямкой или углублением. Холмики, частицы, зерна, кластеры,