Анаэробная уплотняющая композиция

Иллюстрации

Показать всеИзобретение относится к области анаэробных уплотняющих композиций на основе (мет)акриловых мономеров, применяемых в качестве прокладки при уплотнении фланцев и плоских стыков, изготовленных из различных металлов и сплавов, в частности применяемых в торцевых уплотнениях насосов, рулевых агрегатов, агрегатов систем реверса тяги и других гидросистемах самолетов. Анаэробная уплотняющая композиция содержит, мас.ч.: (мет)акриловый мономер 20,0-55,0, инициатор 2,0-5,1, ингибитор 0,05-0,1, функциональные добавки 4,0-20,0 и смесь, содержащую 93-80 мас.% продукта взаимодействия гидроксилсодержащего полибутадиенового каучука СКД-ГТРА, ароматического и/или алифатического диизоцианата, гидроксилсодержащего (мет)акрилата и воды при их мольном соотношении соответственно (1-5):(2-6):2:(0,001-0,1) и 7-20 мас.% продукта взаимодействия гидроксилсодержащего (мет)акрилата, воды и 2,4-толуилендиизоцианата при их мольном соотношении 2:(0,001-0,1):1 - 80,0-45,0. Технический результат - сохранение адгезионной прочности отвержденной анаэробной уплотняющей композиции при эксплуатации изделий в среде гидравлической жидкости на основе эфиров фосфорной кислоты при достижении требуемой скорости отверждения композиции и предела адгезионной прочности при отрыве. 1 табл., 18 пр.

Реферат

Предлагаемое изобретение относится к области анаэробных уплотняющих композиций на основе (мет)акриловых мономеров.

Разработанная анаэробная композиция применяется в качестве прокладки при уплотнении фланцев и плоских стыков, изготовленных из различных металлов и сплавов. Эффект уплотнения достигается за счет отверждения композиции в зазоре между соединяемыми поверхностями и формированием прокладки на месте. Такая технология используется во многих отраслях машиностроения. Заявляемую анаэробную композицию предполагается использовать в торцевых уплотнениях насосов, рулевых агрегатов, агрегатов систем реверса тяги и других гидросистемах самолетов.

В настоящее время отечественные производители гидросистем воздушных судов выдвигают к анаэробным уплотняющим композициям следующие требования:

- высокая скорость отверждения (набор 50% прочности не более чем за 3 часа при 20-25°C);

- адгезионная прочность в пределах 6-16 МПа;

- уменьшение адгезионной прочности после выдержки в среде гидравлической жидкости при 90°C в течение 90 суток не более 10%.

Требуемая скорость отверждения анаэробной композиции позволяет интенсифицировать процесс сборки. Адгезионная прочность при отрыве 6-16 МПа является оптимальной, поскольку меньшая прочность не обеспечивает достаточной герметичности, а большая затрудняет демонтаж конструкции в случае необходимости.

Перед авторами изобретения стояла задача разработки анаэробной уплотняющей композиции, которая обеспечивала бы требуемую скорость отверждения композиции, предел адгезионной прочности при отрыве и сохранение этой адгезионной прочности при эксплуатации изделий в среде гидравлических жидкостей на основе эфиров фосфорной кислоты, например НГЖ-5У, Скайдрол 500В-4, LД-4, Хайджет-1У-А и др.

Известна анаэробная отверждаемая композиция для герметизации фланцевых соединений (EP 064672, 1995 г.), содержащая 65-40 мас.ч. смеси алифатических уретанакрилатов с молекулярной массой 3000-10000 и молекулярной массой 1000-3000, 35-60 мас.ч. фенилзамещенного моноакрилата, а также ускорителей, стабилизаторов и функциональных добавок.

Данная композиция в отвержденном состоянии обладает высокой эластичностью (удлинение при разрыве не менее 80%), сохраняет свои свойства при воздействии температуры до 150°C в среде масел, гликолей в течение 7 суток.

Нами воспроизведена композиция, состоящая из 40 мас.ч. олигоурета-накрилата с молекулярной массой 4800, полученного взаимодействием простого полиэфира с молекулярной массой 2000, алифатического (гексаметилен)диизоцианата и гидроксипропилметакрилата, взятых в мольном соотношении 2:3:2, 20 мас.ч. олигоуретанакрилата с молекулярной массой 2600, полученного взаимодействием сложного полиэфира с молекулярной массой 2000, алифатического (гексаметилен)диизоцианата и гидроксилпропилметакрилата, взятых в соотношении 1:2:2, 40 мас.ч. феноксиэтилакрилата, в которую добавлены инициаторы отверждения и стабилизаторы.

Результаты испытаний образцов, склеенных данной композицией и выдержанных в жидкости НГЖ-5У при 90°C уже в течение 1 месяца показали, что предел адгезионной прочности при отрыве значительно снижается и составляет менее 50% от исходной прочности, что существенно ограничивает срок эксплуатации изделий в среде гидравлических жидкостей.

Известна также анаэробная уплотняющая композиция (US 6673875, 2004 г), включающая:

ди- или три(мет)акриловый мономер 5-30 мас.%

продукт взаимодействия гидроксилсодержащего (мет)акрилата, ароматического или циклоалифатического изоцианата и акрилонитрильного бутадиенового каучука 5-75 мас.%

продукт взаимодействия полиизоцианата и (мет)акрилата с гидроксильными группами 20-50 мас.%.

Композиция также содержит инициаторы, стабилизаторы и другие функциональные добавки.

Данная композиция обладает высокой ударной вязкостью и сопротивлением к растрескиванию. Композиция по патенту после отверждения при 25°C в течение 24 часов имеет прочность на сдвиг 2037-2450 p.s.i. (14-17 МПа), а после дополнительного прогрева при 90°C в течение 2 часов 4042-6800 p.s.i. (28-48 МПа). Это свидетельствует о том, что композиция при 25°C за 24 часа отверждается на 35-50%. Таким образом, композиция имеет небольшую скорость полимеризации при 25°C и вследствие этого не обеспечит набор 50% прочности за 3 часа. Кроме того, композиция имеет высокую прочность, что делает невозможным демонтаж соединений, например для ремонта.

Прототипом предлагаемого изобретения является анаэробная уплотняющая композиция на основе реакционноспособной смеси, содержащая 28-96 мас.ч. метакрилового мономера, 72-4 мас.ч. уретанакрилата - продукта взаимодействия олигодиола, 2,4-толуилендиизоцианата, гидроксилсодержащего (мет)акрилата и воды при их мольном соотношении (1-8):2:(2-9):(0,001-0,1), 4,0-11,5 мас.ч. инициатора, 0,025-0,1 мас.ч. ингибитора и 6,7-87,5 мас.ч. функциональных добавок (наполнителей, загустителей, пластификаторов, красителей и др. (RU 2374290, 2009 г.).

Композиция по прототипу обладает высокой скоростью отверждения (через 1 час при 20-25°C достигается 70-100% прочности), оптимальными прочностными характеристиками (7-10 МПа через 24 часа), обеспечивает герметичность фланцевого соединения при давлении 0,6 МПа через 45 минут после нанесения. Однако испытания по определению работоспособности композиции при контакте с гидравлическими жидкостями показали, что прочность склеенных образцов падает на 50% при 3-месячной выдержке в среде НГЖ-5У при 20-25°C и на 75% при выдержке в среде НГЖУ-5У при 90°C в течение 90 суток, что является ее серьезным недостатком.

Техническим результатом предлагаемого изобретения является сохранение адгезионной прочности отвержденной анаэробной уплотняющей композиции при эксплуатации изделий в среде гидравлической жидкости на основе эфиров фосфорной кислоты при достижении требуемой скорости отверждения композиции и предела адгезионной прочности при отрыве.

Для достижения указанного технического результата анаэробная уплотняющая композиция на основе реакционноспособной смеси (мет)акрилового мономера и олигоуретанакрилата, включающая инициатор, ингибитор и функциональные добавки, в качестве олигоуретанакрилата содержит смесь продукта взаимодействия гидроксилсодержащего полибутадиенового каучука СКД-ГТРА, ароматического или алифатического диизоцианата, гидроксилсодержащего (мет)акрилата и воды при их мольном соотношении соответственно (1-5):(2-6):2:(0,001-0,1) и продукта взаимодействия гидроксилсодержащего (мет)акрилата, воды и 2,4-толуилендиизоцианата, при их мольном соотношении 2:(0,001-0,1):1 при следующем соотношении компонентов композиции, мас.ч.:

| (мет)акриловый мономер | 20,0-55,0 |

| смесь 93-80 мас. % продукта взаимодействия гидроксилсодержащего полибутадиенового каучука СКД-ГТРА, ароматического и/или алифатического диизоцианата, гидроксилсодержащего (мет)акрилата и воды и 7-20 мас. %. продукта взаимодействия гидроксилсодержащего (мет)акрилата, воды и 2,4-толуилендиизоцианата | 80,0-45,0 |

| инициатор | 2,0-5,1 |

| ингибитор | 0,05-0,1 |

| функциональные добавки | 4,0-20,0 |

В качестве (мет)акриловых мономеров используются феноксиэтил(мет)акрилат, (мет)акрилат пропиленгликоля, дизоборнилакрилат, гидроксиэтилметакрилат, гидроксипропилметакрилат и др.

В состав инициирующей системы входят гидропероксиды, третичные ароматические и алифатические амины, органические сульфимиды, гидразины, например гидроперекись кумила (ГПК), гидроперекись третичного бутила (ГПТБ), диметилпаратолуидин (ДМПТ), ортобензосульфимид (БСИ), ацетилфенилгидразин (АФГ) и др.

В составе ингибирующей системы применяются хиноны, стабильные нитроксильные радикалы, комплексоны, замещенные фенолы, например 2,2,6,6-тетраметил-4-оксипиперидин-1-оксил (нитроксил-1), нафтохинон, гидрохинон, трилон Б и др.

К функциональным добавкам относятся наполнители, загустители, пластификаторы, красители и другие вещества.

В качестве диизоцианатов могут быть использованы 2,4-толуилендиизоцианат (ТДП), изофорондиизоцианат (ИФДИ), гексаметилендиизоцианат (ГМДИ) и др.

В качестве гидроксилсодержащего (мет)акрилата могут быть использованы гидроксиэтилметакрилат (МЭГ), гидроксипропилметакрилат (МГП), гидроксипропилакрилат (АПГ) и др.

При получении уретанакрилата используют гидроксилсодержащий полибутадиеновый каучук (ТУ 38.103315-86).

Ниже приведены примеры конкретного осуществления изобретения, иллюстрирующие его сущность.

Пример 1

Способ получения продукта взаимодействия гидроксилсодержащего полибутадиенового каучука СКД-ГТРА, 2,4-толуилендиизоцианата, гидроксиэтил-метакрилата и воды при их мольном соотношении 5:6:2:0,1 (продукт А).

В реактор загружают 100,0 мас.ч (0.053 моль) каучука СКД-ГТРА (м.м. 1880) и при температуре 45-50°C с перемешиванием дозируют 11,1 мас.ч. (0,064 моль) 2,4-толуилендиизоцианата (ТДИ). Перемешивание продолжают при 70-75°C в течение 4-5 часов до достижения содержания изоцианатных групп ~0,8%. Затем в течение 3-4 часов дозируют 2,76 мас.ч. (0,021 моль) гидроксиэтилметакрилата (МЭГ), содержащего 0,019 мас.ч. (0,001 моль) воды и 0,058 мас.ч, катализатора - дибутилдикаприлата олова (ДОК). По окончании дозировки реакционную массу выдерживают при температуре 70-75°C в течение 4-5 часов до исчезновения изоцианатных групп (по ИК-спектру). Готовый продукт представляет собой вязкую массу светло-коричневого цвета.

Пример 2

Способ получения продукта взаимодействия гидроксилсодержащего полибутадиенового каучука СКД-ГТРА, изофорондиизоцианата, гидроксипропил-метакрилата и воды при их мольном соотношении 1:2:2:0,05 (продукт Б).

В реактор загружают 100,0 мас.ч. (0,053 моль) каучука СКД-ГТРА (м.м. 1880), содержащего 0,05 мас.ч. (0,0027 моль) воды и при температуре 45-50°C с перемешиванием дозируют 23,53 мас.ч. (0,106 моль) изофорондиизоцианата (ИФДИ). Перемешивание продолжают при 70-75°C в течение 7 часов. Затем добавляют 0,2 мас.ч. ДОК и перемешивают в течение 3-4 часов до достижения содержания изоцианатных групп - 3,61%. Далее в течение 3-4 часов дозируют 15,26 мас.ч. (0,106 моль) гидроксипропилметакрилата (МПГ), содержащего 0,039 мас.ч. ДОК. По окончании дозировки реакционную массу выдерживают при температуре 70-75°C в течение 4-5 часов до исчезновения изоцианатных групп (по ИК-спектру). Готовый продукт представляет собой вязкую массу светло-коричневого цвета.

Пример 3

Способ получения продукта взаимодействия гидроксилсодержащего полибутадиенового каучука СКД-ГТРА, изофорондиизоцианата, гидрокси-пропилакрилата и воды при их мольном соотношении 2:3:2:0,001 (продукт B).

В реактор загружают 100,0 мас.ч. (0,053 моль) каучука СКД-ГТРА (м.м. 1880) и при температуре 45-50°C с перемешиванием дозируют 17,76 мас.ч. (0,08 моль) ИФДИ. Перемешивание продолжают при 70-75°C в течение 7 часов. Затем добавляют 0,03 мас.ч. ДОК и перемешивают в течение 3-4 часов до достижения содержания изоцианатных групп ~1,9%. Далее в течение 3-4 часов дозируют 6,89 мас.ч. (0,053 моль) гидроксипропилакрилата (АПГ), содержащего 0,018 мас.ч. (0,001 моль) воды и 0,032 мас.ч. ДОК. По окончании дозировки реакционную массу выдерживают при температуре 70-75°C в течение 4-5 часов до исчезновения изоцианатных групп (по ИК-спектру). Готовый продукт представляет собой вязкую массу коричневого цвета.

Пример 4

Способ получения продукта взаимодействия гидроксипропилакрилата, воды и 2,4-толуилендиизоцианата при их мольном соотношении 2:0,001:1 (продукт Г).

В реактор загружают 100,0 мас.ч. (0,77 моль) АПГ, содержащего 0,007 мас.ч. (0,0004 моль) воды и 0,08 мас.ч. ДОК и при температуре 40-45°C с перемешиванием дозируют 67,0 мас.ч. (0,385 моль) ТДИ с такой скоростью, чтобы температура реакционной массы не превышала 40-45°C. По окончании дозировки реакционную массу выдерживают при температуре 50-55°C в течение 4-5 часов до исчезновения изоцианатных групп (по ИК-спектру).

Готовый продукт представляет собой вязкую бесцветную вязкую массу.

Пример 5

Способ получения продукта взаимодействия гидроксипропилакрилата, воды и 2,4-толуилендиизоцианата при их мольном соотношении 2:0,1:1 (продукт Д).

В реактор загружают 100,0 мас.ч. (0,69 моль) МПГ содержащего 0,6 мас.ч. (0,0345 моль) воды и 0,08 мас.ч. ДОК и при температуре 40-45°C с перемешиванием дозируют 60,0 мас.ч. (0,345 моль) ТДИ с такой скоростью, чтобы температура реакционной массы не превышала 40-45°C. По окончании дозировки реакционную массу выдерживают при температуре 50-55°C в течение 4-5 часов до исчезновения изоцианатных групп (по ИК-спектру). Готовый продукт представляет собой вязкую бесцветную вязкую массу.

Далее приведены примеры приготовления и испытания заявляемой анаэробной уплотняющей композиции.

Пример 6

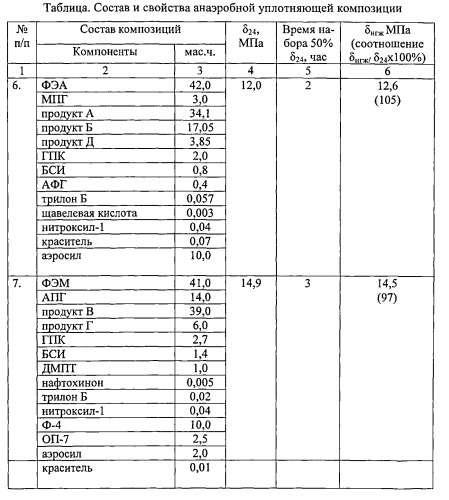

Анаэробную уплотняющую композицию готовят путем смешения в стеклянном реакторе 42,0 мас.ч. феноксиэтилакрилата (ФЭА), 3,0 мас.ч МПГ, 55,0 мас.ч. продуктов взаимодействия, состоящих из смеси 34,1 мас.ч. продукта А и 17,05 мас.ч. продукта Б (93 мас. %), и 3,85 мас.ч. продукта Д (7 мас. %), 2 мас.ч. гидропероксида кумила (ГПК), 0,8 мас.ч. о-бензосульфимида (БСИ), 0,4 мас.ч. ацетилфенилгидразина (АФГ), 0,057 мас.ч. динатриевой соли этилендиамин-N,N,N′,N′-тетрауксусной кислоты (трилон Б), 0,003 мас.ч. щавелевой кислоты, 0,04 мас.ч. 2,2,6,6-тетраметил-4-оксопипередин-1-оксил (нитроксил-1), 0,07 мас.ч. красителя органического жирорастворимого темно-красного Ж и 10,0 мас.ч. аэросила. Испытания проводят следующим образом.

Предел прочности при отрыве определяют по ГОСТ 14760-69 через 24 часа (δ24) на испытательной машине при скорости перемещения подвижного захвата 20 мм/мин (ГОСТ 28840-90). Скорость отверждения определяют по времени набора 50% от конечной прочности δ24. Работоспособность в среде гидравлических жидкостей определяют по изменению предела прочности при отрыве после выдержки образцов в течение 90 суток в жидкости НГЖ-5У при 90°C (δнгж) по сравнению с исходной прочностью δ24.

Состав композиции и результаты ее испытаний приведены в таблице.

Пример 7

Анаэробную уплотняющую композицию готовят путем смешения в стеклянном реакторе 41,0 мас.ч. феноксиэтиметакрилата (ФЭМ), 14,0 мас.ч АПГ, 45,0 мас.ч. продуктов взаимодействия, состоящих из 39,0 мас.ч. продукта В (87 мас. %) и 6,0 мас.ч. продукта Г (13 мас. %), 2,7 мас.ч. ГПК, 1,4 мас.ч. БСИ, 1,0 мас.ч. диметил-n-толуидина (ДМПТ), 0,005 мас.ч. нафтохинона, 0,02 мас.ч. трилона Б, 0,04 мас.ч. нитроксила-1, 10,0 мас.ч. порошкообразного фторопласта-4 (Ф-4), 2,5 мас.ч. полиоксиэтиленового эфира изооктилфталата (ОП-7), 0,01 мас.ч. красителя жирорастворимого ярко-синего антрахинового и 2,0 мас.ч. аэросила.

Состав композиции и результаты ее испытаний приведены в таблице.

Пример 8

Анаэробную уплотняющую композицию готовят путем смешения в стеклянном реакторе 5,0 мас.ч. изоборнилакрилата (ИБА), 10,0 мас.ч. ФЭА, 5,0 мас.ч. МЭГ, 80,0 мас.ч. продуктов взаимодействия, состоящих из смеси 66,4 мас.ч. продукта А (83 мас. %) и 13,6 мас.ч. продукта Г (17 мас. %), 3,5 мас.ч. ГПК, 1,0 мас.ч. БСИ, 0,4 мас.ч. АФГ, 0,005 мас.ч. гидрохинона, 0,015 мас.ч. 4,4′-бис(диметиламино)-трифенилметаноксалата (малахитовый зеленый), 0,03 мас.ч. нитроксила-1, 0,01 мас.ч. красителя органического жирорастворимого зеленого антрахинового, 5,0 мас.ч. диоктилфталата (ДОФ) и 5,0 мас.ч. аэросила.

Состав композиции и результаты ее испытаний приведены в таблице.

Пример 9

Анаэробную уплотняющую композицию готовят путем смешения в стеклянном реакторе 31,5 мас.ч. ФЭМ, 4,5 мас.ч. МПГ, 64,0 мас.ч. продуктов взаимодействия, состоящих из смеси 51,2 мас.ч. продукта В (80 мас. %) и 12,8 мас.ч. продукта Д (20 мас. %), 1,2 мас.ч. гидропероксида трет-бутила (ГПТБ), 0,5 мас.ч. дибензосульфимида (ДБСИ), 0,3 мас.ч. АФГ, 0,008 мас.ч. ионола, 0,02 мас.ч. трилона Б, 0,02 мас.ч. нитроксила-1, 10,0 мас.ч. триаллилизоцианурата (ТАИЦ), 5,0 мас.ч. дибутилового эфира полипропиленгликольадипината (ПДЭА-4) и 5,0 мас.ч аэросила.

Состав композиции и результаты ее испытаний приведены в таблице.

Пример 10

Анаэробную уплотняющую композицию готовят путем смешения в стеклянном реакторе 6,0 мас.ч. тетрагидрофурфурилметакрилата (ТГФМ), 19,0 мас.ч. ФЭМ, 3,0 мас.ч. МЭГ, 72,0 мас.ч продуктов взаимодействия, состоящих из смеси 46,3 мас.ч. продукта А и 20,0 мас.ч. продукта Б (92 мас. %), а также 5,7 мас.ч. продукта Г (8 мас. %), 2 мас.ч. ГПК, 0,8 мас.ч. БСИ, 0,6 мас.ч. ДМПТ, 0,015 мас.ч. гидрохинона, 0,02 мас.ч. малахитового зеленого, 0,03 мас.ч. нитроксила-1 и 4,0 мас.ч. аэросила.

Состав композиции и результаты ее испытаний приведены в таблице.

Примеры 11-18 (для сравнения)

Способы приготовления и методы испытаний по примеру 1. Состав композиций и их свойства приведены в таблице.

Из приведенных в таблице данных видно, что для заявляемой композиции предел адгезионной прочности при отрыве через 24 часа составляет 7,1-14,9 МПа, время набора 50% прочности не превышает 3 часов (см. примеры №№1-10). Заявляемая композиция работоспособна в среде гидравлических жидкостей на основе эфиров фосфорной кислоты (например, НГЖ-5У), адгезионная прочность при отрыве после испытаний в гидравлической жидкости НГЖ-5У составляет 92-105% от исходной (δ24) (см. примеры №№1-10), что значительно превосходит показатели прототипа.

Композиция по прототипу обладает пределом прочности при отрыве (δ24), равном 7,0-10 МПа, набор 50% прочности осуществляется в течение менее 1 часа, однако остаточная прочность после выдержки в НГЖ-5У составляет 1,7-2,5 МПа (25% от δ24), что говорит о низкой работоспособности композиции в данной среде (см. пример №11).

Отличительным признаком заявляемой композиции в сравнении с прототипом является использование в качестве уретанакрилата смеси продукта взаимодействия гидроксилсодержащего полибутадиенового каучука СКД-ГТРА, ароматического и/или алифатического диизоцианата, гидроксилсодержащего (мет)акрилата и воды и продукта взаимодействия гидроксилсодержащего (мет)акрилата, воды и 2,4-толуилендиизоцианата в количестве 45-80 мас.ч. на 20-55 мас.ч. (мет)акрилового мономера.

Примеры №12-13 показывают, что при использовании в составе композиции указанной смеси в количествах за пределами заявляемых приводит к снижению скорости отверждения (времени набора 50% δ24) и к потере работоспособности композиции в среде гидравлической жидкости НГЖ-5У. Использование в композиции продуктов взаимодействия в количествах, отличных от заявляемых, также приводит к ухудшению работоспособности композиций в среде гидравлических жидкостей. При использовании в качестве олигоуретанакрилата продукта взаимодействия на основе СКД-ГТРА в количестве более 93 мас. %. и продукта взаимодействия на основе ТДИ в количестве менее 7 мас. %. (см. пример №14) приводит к снижению прочностных характеристик (δ24), скорости отверждения и потере работоспособности в среде гидравлических жидкостей. Использование в качестве олигоуретанакрилата продукта взаимодействия на основе СКД-ГТРА в количестве менее 80 мас. % и продукта взаимодействия на основе ТДИ в количестве более 20 мас. %. (см. пример №15) приводит к повышению прочностных характеристик (δ24) выше допускаемого предела, снижению скорости отверждения и потере работоспособности в среде гидравлических жидкостей.

Композиции, не содержащие в своем составе заявляемой смеси продуктов взаимодействия (см. пример №16) не отвечают выдвигаемым требованиям по прочностным характеристикам, скорости отверждения и работоспособности в среде гидравлических жидкостей.

Примеры №17 и №18 показывают, что использование в составе композиции не смеси продуктов взаимодействия, а только продукта взаимодействия на основе СКД-ГТРА (см. пример №18) или только продукта взаимодействия на основе ТДИ (см. пример №17) ухудшает прочностные характеристики, скорость отверждения и не позволяет улучшить работоспособность композиций в среде гидравлических жидкостей. Адгезионная прочность таких композиций после испытаний падает и составляет 31-43% от исходной (см. примеры №№17-18 в сравнении с примером №9).

В результате взаимодействия гидроксилсодержащего полибутадиенового каучука СКД-ГТРА, ароматического и/или алифатического диизоцианата, гидроксилсодержащего (мет)акрилата, воды и гидроксилсодержащего (мет)акрилата, воды, 2,4-толуилендиизоцианата образуются полимеризуемые олигомеры, которые в определенном сочетании между собой и вместе с другими ингредиентами предлагаемой композиции обеспечивают необходимую скорость отверждения и оптимальные потребительские свойства отвержденной прокладки: прочностные характеристики и работоспособность в среде гидравлических жидкостей. В отсутствие или при содержании ниже нижнего предела любого из перечисленных выше компонентов получаемые продукты взаимодействия при введении в композицию не обеспечивают необходимую скорость отверждения и прочностные характеристики. Композиция также не выдерживает испытания по работоспособности в среде гидравлических жидкостей. При использовании компонентов продуктов взаимодействия в соотношении выше заявленных пределов получаемые продукты взаимодействия при введении в композицию приводят к расслоению или преждевременной полимеризации последней, что делает композицию не пригодной для применения.

Анаэробная уплотняющая композиция на основе реакционной смеси (мет)акрилового мономера и олигоуретанакрилата, включающая инициатор, ингибитор и функциональные добавки, отличающаяся тем, что в качестве олигоуретанакрилата она содержит смесь продукта взаимодействия гидроксилсодержащего полибутадиенового каучука СКД-ГТРА, ароматического и/или алифатического диизоцианата, гидроксилсодержащего (мет)акрилата и воды при их мольном соотношении соответственно (1-5):(2-6):2:(0,001-0,1) и продукта взаимодействия гидроксилсодержащего (мет)акрилата, воды и 2,4-толуилендиизоцианата при их мольном соотношении соответственно 2:(0,001-0,1):1 при следующем соотношении компонентов композиции, мас.ч.:

| (мет)акриловый мономер | 20,0-55,0 |

| смесь 93-80 мас.% продукта взаимодействия гидроксилсодержащего | |

| полибутадиенового каучука СКД-ГТРА, ароматического | |

| и/или алифатического диизоцианата, гидроксилсодержащего | |

| (мет)акрилата и воды и 7-20 мас.%. продукта взаимодействия | |

| гидроксилсодержащего (мет)акрилата, воды и | |

| толуилендиизоцианата | 80,0-45,0 |

| инициатор | 2,0-5,1 |

| ингибитор | 0,05-0,1 |

| функциональные добавки | 4,0-20,0 |