Способ получения циклопентадиена

Иллюстрации

Показать всеИзобретение относится к способу получения циклопентадиена, предусматривающему мономеризацию дициклопентадиенсодержащей фракции в присутствии инертного высококипящего растворителя и ингибитора полимеризации. При этом исходную сырьевую дициклопентадиенсодержащую фракцию с суммарной концентрацией дициклопентадиена и циклопентадиена 80-98 масс. % смешивают с потоком рецикла до достижения суммарной концентрации дициклопентадиена и циклопентадиена 50-97 масс. %, а мономеризацию проводят в присутствии додекана в массовом соотношении дициклопентадиен:растворитель от 40:60 до 90:10, и алкилфенола, вводимого в концентрации 0,01-0,5 масс. %, до конверсии дициклопентадиена до 99,4%, при этом осуществляют регенерацию высококипящего растворителя, отделение непрореагировавшего дициклопентадиена при температуре 115-180°C и давлении 4-12 кПа и последующий их рецикл. Использование настоящего изобретения позволяет повысить концентрацию циклопентадиена в целевом продукте до 99,9 масс. %, увеличить конверсию дициклопентадиена до 99,4% при выходе циклопентадиена 98,9%, повысить технологичности процесса. 1 з.п. ф-лы, 2 ил., 2 табл., 6 пр.

Реферат

Изобретение относится к нефтехимии, конкретно к способу получения циклопентадиена из дициклопентадиенсодержащей фракции, включающей примеси содимеров циклопентадиена с диеновыми углеводородами. Циклопентадиен используется для получения дициклопентадиена, гексахлорциклопентадиена, циклопентана, циклопентена, металлоценов и других соединений циклопентанового и норборненового ряда. Циклопентадиен направляют для производства различных нефтехимических продуктов: синтетических этилен-пропиленовых каучуков, смол, огнестойких красок, пестицидов, топлив для реактивных двигателей.

Синтетические способы производства циклопентадиена, характеризующиеся низкими конверсией и селективностью за счет протекания побочных реакций, высокими температурами, энергоемкостью и многостадийностью технологий, не нашли промышленного применения.

В промышленном масштабе широко распространены способы выделения циклопентадиена мономеризацией дициклопентадиена, содержащегося в нефтехимическом и коксохимическом сырье. Разложение дициклопентадиена принципиально может быть осуществлено как термически, так и каталитически.

Известен способ каталитической мономеризации димера циклопентадиена при температуре 150-250°C в присутствии предварительно активированного никельхромового катализатора. Активацию катализатора проводят путем пропускания водорода в объемном соотношении катализатора и водорода 1:(2000-3000) при температуре 150-200°C. Далее следует обработка катализатора воздухом при объемном соотношении катализатор:воздух, равном 1:(0,11-0,21). RU 2007378 C1, С07С 13/15, 15.02.1994.

Каталитический процесс мономеризации позволяет получать циклопентадиен с концентрацией до 99,2 масс. %. Существенными недостатками предлагаемой технологии являются сложность и энергоемкость процессов синтеза, активации и регенерации катализатора, а также высокая токсичность катализатора.

Наибольшее распространение получили процессы термического разложения дициклопентадиена, который может быть осуществлен как в газовой, так и в жидкой фазе.

Известен способ получения циклопентадиена из углеводородного сырья путем трехступенчатой димеризации циклопентадиенсодержащей фракции в жидкой фазе при температуре 125-140°C, мономеризации димерной фракции и выделения целевого продукта. SU 596565, C07C 7/01, 05.03.1978.

В известном способе процесс мономеризации реализуется в присутствии инертного растворителя (температура кипения 60-120°C) при температуре 400°C с последующим отделением циклопентадиена от инертного растворителя ректификацией (давление 0,1 МПа, температура верха 45°C, температура куба 85°C). Получают циклопентадиен с содержанием основного вещества 99,0-99,8 масс. %.

Указанный способ характеризуется необходимостью выработки перегретого водяного пара, используемого в качестве теплоносителя, и высокими температурами стадии мономеризации, приводящими к смолообразованию, термической деструкции инертного растворителя и, как следствие, снижению эффективности процесса.

Известен способ получения циклопентадиена высокой степени чистоты мономеризацией дициклопентадиена с содержанием основного вещества 80-85 масс. % или концентрированного дициклопентадиена с содержанием основного вещества около 90 масс. % при температуре 140-250°C, преимущественно 180-190°C, и времени пребывания контактного раствора в реакторе 0,1-6 ч, преимущественно 1-3 ч. Целевой продукт, отделяемый перегонкой, содержит 99,4 масс. % основного вещества. CS 276654, С07С 13/15, 20.05.1992.

Недостатком данной технологии является проведение процесса мономеризации и отделения полученного мономеризата в различных аппаратах, что приводит к длительному времени контактирования полученного циклопентадиена с дициклопентадиеном в реакционной массе при высокой температуре, что в свою очередь является причиной повышенного смолообразования и снижения селективности и выхода циклопентадиена.

Известен способ мономеризации дициклопентадиена (содержание основного вещества 89,9 масс. %) в присутствии смеси алкилзамещенных фенолов (2,6-дитретбутилфенола, 2,4-дитретбутилфенола, 2,4,6-тритретбутилфенола) при 165-180°C. RU 2289564 С2, С07С 2/42, С07С 13/61, 20.12.2006.

Недостатками данного способа являются низкие селективность стадии мономеризации (94-96%) и выход целевого продукта (91-92%), необходимость дополнительных энергозатрат на стадии плавления смеси трет-бутилзамещенных фенолов, представляющих собой кристаллические вещества.

Известен способ мономеризации дициклопентадиенсодержащей фракции (содержание основного вещества 83,4-95,7 масс. %), который проводят в присутствии смеси алкил- и арилзамещенных фенолов в массовом соотношении (50-70):(50-30), соответственно вводимых в количестве 10-20 масс. % к дициклопентадиенсодержащей фракции, при температуре 165-185°C. В качестве алкилзамещенных фенолов используют Агидол-21 (ТУ 2425-452-05742686-2003), представляющий собой смесь моно- и диалкилфенолов. В качестве арилзамещенных фенолов используют Агидол-20 (ТУ 38103160-91), представляющий собой смесь метилбензилфенолов. Смесь фенолов предварительно подогревают в рекуперативном теплообменнике кубовыми продуктами колонны мономеризации. RU 2463284 C1, C07C 13/61, С07С 7/20, С07С 2/42, С07С 2/50, 10.10.2012.

Данный способ позволяет получать циклопентадиен с содержанием основного вещества 91,54-99,32 масс. %. Известный способ не достаточно эффективен вследствие низких показателей селективности (94-96%) и выхода целевого продукта (91-92%).

Наиболее близким по технической сущности является способ получения дициклопентадиена, который предусматривает получение циклопентадиена мономеризацией дициклопентадиена в присутствии высококипящего растворителя и ингибитора полимеризации при температуре 180-210°C. Дициклопентадиен с содержанием основного вещества 83,8-88,8 масс. % получают на стадии фракционирования димеризованной C5-фракции. В качестве высококипящего растворителя используют гептадекан, также может быть использован дитолилметан. В качестве ингибитора полимеризации используют гидрохинон, также может быть использован бензохинон. RU 2186051 C1, С07С 13/61, 27.07.2002.

Недостатками данного способа являются невысокая чистота получаемого продукта циклопентадиена (86,44 масс. %) при массовой концентрации дициклопентадиена в сырьевой фракции менее 84,0%, недостаточная конверсия дициклопентадиена (88,0-90,0%), высокая токсичность дитолилметана.

Технической задачей предлагаемого изобретения является разработка способа получения высококонцентрированного циклопентадиена мономеризацией дициклопентадиенсодержащей фракции, включающей примеси содимеров циклопентадиена с диеновыми углеводородами, в присутствии инертного высококипящего растворителя и ингибитора полимеризации с рециркуляцией потоков непрореагировавшего дициклопентадиена и регенерированного растворителя.

Технический результат от реализации предлагаемого изобретения заключается в повышении конверсии до 99,4% и селективности процесса до 99,5% при одновременном повышении концентрации циклопентадиена в целевом потоке до 99,9 масс. %. Рецикл потоков непрореагировавшего дициклопентадиена и высококипящего растворителя позволяет снизить возможное воздействие на экологию, а также повысить технологичность процесса. Циклопентадиен является готовым продуктом и используется в качестве сырья для производства ценных продуктов нефтехимии, в первую очередь дициклопентадиена с концентрацией более 98,5 масс. %.

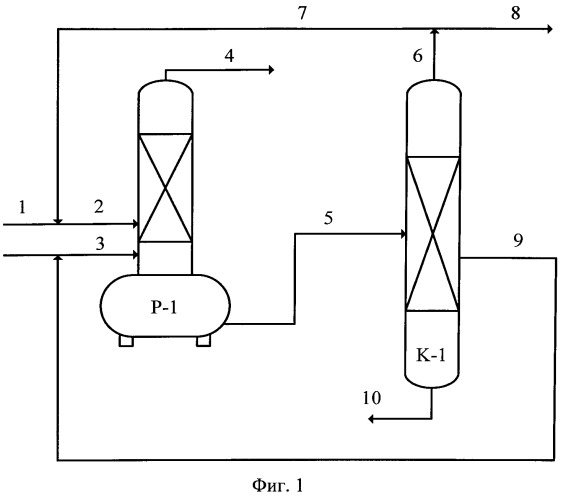

Способ иллюстрируется следующей схемой, представленной на фиг.1.

Мономеризацию дициклопентадиена проводят на установке, состоящей из реактора мономеризации (P-1), представляющего собой ректификационную колонну с увеличенным объемом кубовой части, а также ректификационной колонны регенерации инертного высококипящего растворителя и отделения непрореагировавшего дициклопентадиена (К-1). Исходную сырьевую дициклопентадиенсодержащую фракцию (1) с суммарной концентрацией дициклопентадиена и циклопентадиена в диапазоне от 80 до 98 масс. % смешивают с потоком рецикла (7). Полученный сырьевой поток (2) с суммарной концентрацией дициклопентадиена и циклопентадиена в диапазоне от 50 до 97 масс. % подают в реактор (P-1), где проводят мономеризацию дициклопентадиена при температуре 180-210°C. В нижнюю секцию реактора (P-1) вводят инертный высококипящий растворитель совместно с ингибитором полимеризации (3) для регулирования температуры процесса мономеризации, снижения смолообразования и предотвращения процесса олигомеризации циклопентадиена. Массовое соотношение дициклопентадиен:растворитель составляет от 40:60 до 90:10. Ингибитор полимеризации подают в концентрации от 0,01 до 0,5 масс. %. Среднее время пребывания контактного раствора в реакционной зоне 2-5 ч. Полученный циклопентадиен из нижней части реактора (P-1) проходит через массобменные устройства для отделения от тяжелокипящих примесей и растворителя, после чего высокочистый циклопентадиен (4) выводят из верхней части реактора (P-1). Из нижней части реактора мономеризации (P-1) отбирают фракцию (5), состоящую в основном из высококипящего растворителя, примесей и непрореагировавшего дициклопентадиена, и направляют на регенерацию высококипящего агента и отделение непрореагировавшего дициклопентадиена в ректификационную колонну (К-1). Ректификационная колонна (К-1) работает при давлении 4-12 кПа и температуре низа 115-180°C. С верха колонны (К-1) отбирают фракцию (6), содержащую дициклопентадиен. Часть полученной фракции (6) в количестве 50-95 масс. % возвращают рециклом (7) на вход реактора (P-1), оставшуюся часть (8) выводят из системы на утилизацию. Из средней части ректификационной колонны (К-1) отбирают инертный высококипящий растворитель (9) с содержанием основного вещества 90,0-99,9 масс. % и возвращают его на вход реактора (P-1). Кубовый продукт (10) ректификационной колонны (К-1) содержит тяжелые примеси.

Данное изобретение иллюстрируют следующие примеры конкретного выполнения.

Пример 1. Исходную сырьевую дициклопентадиенсодержащую фракцию (1) с суммарной концентрацией дициклопентадиена и циклопентадиена 95,8 масс. % смешивают с потоком рецикла (7) до достижения суммарной концентрации дициклопентадиена и циклопентадиена 82,4 масс. % и направляют в реактор мономеризации (P-1). Туда же подают ингибитор полимеризации и инертный высококипящий растворитель (3), смешанный с потоком рецикла регенерированного растворителя (9). Массовое соотношение дициклопентадиен:растворитель составляет 70:30. Концентрацию ингибитора полимеризации в контактном растворе поддерживают на уровне 0,1 масс. %. В качестве высококипящего растворителя используют додекан с концентрацией основного вещества 99 масс. %. В качестве ингибитора полимеризации используют пара-трет-бутилкатехол с концентрацией основного вещества 99 масс. %. В реакторе (P-1) при температуре 195°C и среднем времени пребывания контактного раствора в реакторе 4 ч происходит мономеризация дициклопентадиена. Образовавшийся циклопентадиен (4) после отделения тяжелых примесей на массообменных устройствах выводят через верхнюю секцию реактора (P-1). Концентрация циклопентадиена в целевом потоке (4) составляет 99,90 масс. % при выходе 98,8%. Нижний поток (5) из реактора мономеризации (P-1) направляют в ректификационную колонну (К-1) для регенерации растворителя и отделения непрореагировавшего дициклопентадиена. Ректификационная колонна (К-1) работает при давлении 4 кПа и температуре низа колонны 115°C. С верха колонны (К-1) отбирают фракцию (6), содержащую непрореагировавший дициклопентадиен, часть которой в количестве 80 масс. % возвращают рециклом (7) на вход реактора (P-1), а оставшуюся часть (8) выводят из системы на утилизацию. Из средней части колонны (К-1) отбирают додекан (9) с содержанием основного вещества 99 масс. % и возвращают его на вход реактора (P-1). Из куба колонны (К-1) отбирают тяжелый остаток (10), состоящий в основном из олигомеров циклопентадиена, и направляют на утилизацию.

Пример 2. Сырье и высококипящий растворитель для проведения мономеризации дициклопентадиена аналогичны примеру 1.

Исходную сырьевую дициклопентадиенсодержащую фракцию (1) смешивают с потоком рецикла (7) до достижения суммарной концентрации дициклопентадиена и циклопентадиена 82,6 масс. % и направляют в реактор мономеризации (P-1). Туда же подают ингибитор полимеризации и инертный высококипящий растворитель (3), смешанный с потоком рецикла регенерированного растворителя (9). Массовое соотношение дициклопентадиен:растворитель составляет 80:20. Концентрацию ингибитора полимеризации в контактном растворе поддерживают на уровне 0,1 масс. %. В качестве ингибитора полимеризации используют ди-трет-бутилфенол. В реакторе (P-1) при температуре 190°C и среднем времени пребывания контактного раствора в реакторе 5 ч происходит мономеризация дициклопентадиена. Образовавшийся циклопентадиен (4) после отделения тяжелых примесей на массообменных устройствах выводят через верхнюю секцию реактора (P-1). Концентрация циклопентадиена в целевом потоке (4) составляет 99,83 масс. % при выходе 98,5%. Нижний поток (5) из реактора мономеризации (P-1) направляют в ректификационную колонну (К-1) для регенерации растворителя и отделения непрореагировавшего дициклопентадиена. Ректификационная колонна (К-1) работает при давлении 8 кПа и температуре низа колонны 150°C. С верха колонны (К-1) отбирают фракцию (6), содержащую непрореагировавший дициклопентадиен, часть которой в количестве 80 масс. % возвращают рециклом (7) на вход реактора (P-1), а оставшуюся часть (8) выводят из системы на утилизацию. Из средней части колонны (К-1) отбирают додекан (9) с содержанием основного вещества 99 масс. % и возвращают его на вход реактора (Р-1). Из куба колонны (К-1) отбирают тяжелый остаток (10), состоящий в основном из олигомеров циклопентадиена, который направляют на утилизацию.

Пример 3. Высококипящий растворитель и ингибитор полимеризации для проведения мономеризации дициклопентадиена аналогичны примеру 1.

Исходную сырьевую дициклопентадиенсодержащую фракцию (1) с суммарной концентрацией дициклопентадиена и циклопентадиена 94,1 масс. % смешивают с потоком рецикла (7) до достижения суммарной концентрации дициклопентадиена и циклопентадиена 76,9 масс. % и направляют в реактор мономеризации (Р-1). Туда же подают ингибитор полимеризации и инертный высококипящий растворитель (3), смешанный с потоком рецикла регенерированного растворителя (9). Массовое соотношение дициклопентадиен:растворитель составляет 70:30. Концентрацию ингибитора полимеризации в контактном растворе поддерживают на уровне 0,02 масс. %. В реакторе (P-1) при температуре 191°C и среднем времени пребывания контактного раствора в реакторе 2 ч происходит мономеризация дициклопентадиена. Образовавшийся циклопентадиен (4) после отделения тяжелых примесей на массообменных устройствах выводят через верхнюю секцию реактора (P-1). Концентрация циклопентадиена в целевом потоке (4) составляет 99,80 масс. % при выходе 98,5 масс. %. Нижний поток (5) из реактора мономеризации (P-1) направляют в ректификационную колонну (К-1) для регенерации растворителя и выделения непрореагировавшего дициклопентадиена. Ректификационная колонна (К-1) работает при давлении 10 кПа и температуре низа колонны 160°C. С верха колонны (К-1) отбирают фракцию (6), содержащую непрореагировавший дициклопентадиен, часть которой в количестве 80 масс. % возвращают рециклом (7) на вход реактора (P-1), а оставшуюся часть (8) выводят из системы на утилизацию. Из средней части колонны (К-1) отбирают додекан (9) с содержанием основного вещества 99 масс. % и возвращают его на вход реактора (P-1). Из куба колонны (К-1) отбирают тяжелый остаток (10), состоящий в основном из олигомеров циклопентадиена, который направляют на утилизацию.

Пример 4. Высококипящий растворитель для проведения мономеризации дициклопентадиена аналогичен примеру 1.

Исходную сырьевую дициклопентадиенсодержащую фракцию (1) с суммарной концентрацией дициклопентадиена и циклопентадиена 83,4 масс. % смешивают с потоком рецикла (7) до достижения суммарной концентрации дициклопентадиена и циклопентадиена 50,6 масс. % и направляют в реактор мономеризации (P-1). Туда же подают ингибитор полимеризации и инертный высококипящий растворитель (3), смешанный с потоком рецикла регенерированного растворителя (9). Массовое соотношение дициклопентадиен:растворитель составляет 70:30. Концентрацию ингибитора полимеризации в контактном растворе поддерживают на уровне 0,1 масс. %. В качестве ингибитора полимеризации используют ди-трет-бутил-метилфенол. В реакторе (P-1) при температуре 192°C и среднем времени пребывания контактного раствора в реакторе 4 ч происходит мономеризация дициклопентадиена. Образовавшийся циклопентадиен (4) после отделения тяжелых примесей на массообменных устройствах выводят через верхнюю секцию реактора (P-1). Концентрация циклопентадиена в целевом потоке (4) составляет 99,85 масс. % при выходе 98,9%. Нижний поток (5) из реактора мономеризации (P-1) направляют в ректификационную колонну (К-1) для регенерации растворителя и отделения непрореагировавшего дициклопентадиена. Ректификационная колонна (К-1) работает при давлении 12 кПа и температуре низа колонны 180°C. С верха колонны (К-1) отбирают фракцию (6), содержащую непрореагировавший дициклопентадиен, часть которой в количестве 80 масс. % возвращают рециклом (7) на вход реактора (P-1), а оставшуюся часть (8) выводят из системы на утилизацию. Из средней части колонны (К-1) отбирают додекан (9) с содержанием основного вещества 99 масс. % и возвращают его на вход реактора (Р-1). Из куба колонны (К-1) отбирают тяжелый остаток (10), состоящий в основном из олигомеров циклопентадиена, который направляют на утилизацию.

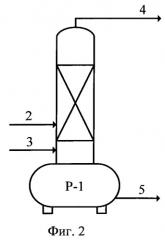

Пример 5. (По прототипу.) Сырье и условия проведения мономеризации дициклопентадиена аналогичны примеру 4. Процесс мономеризации проводят без регенерации растворителя и отделения непрореагировавшего дициклопентадиена в соответствии с традиционной схемой проведения процесса, представленной на фиг.2.

Получают циклопентадиен, массовая концентрация которого составляет 99,85% при выходе 96,6%. Конверсия сырья составляет 97,1%.

Пример 6. Сырье и условия проведения мономеризации дициклопентадиена аналогичны примеру 1. Процесс мономеризации проводят без регенерации растворителя и отделения непрореагировавшего дициклопентадиена в соответствии с традиционной схемой проведения процесса, представленной на фиг.2.

Получают циклопентадиен, массовая концентрация которого составляет 99,90% при выходе 96,2%. Конверсия сырья составляет 96,7%.

Данные по примерам 1-6 приведены в таблицах 1 и 2.

Из примеров 1-4 видно, что проведение процесса получения дициклопентадиена по схеме, включающей регенерацию высококипящего растворителя и отделение непрореагировавшего дициклопентадиена на стадии мономеризации с последующим рециклом, позволяет при содержании дициклопентадиена в сырье 50,6-82,6 масс. % увеличить конверсию дициклопентадиена до 99,0-99,4% при селективности 99,5%, что соответствует выходу циклопентадиена 98,5-98,9% при концентрации циклопентадиена в целевом потоке 99,8-99,9 масс. %.

Как видно из примеров конкретного выполнения 5 и 6, проведение процесса получения циклопентадиена без регенерации инертного высококипящего растворителя и отделения непрореагировавшего дициклопентадиена не обеспечивает высокого выхода целевого продукта, так как при селективности мономеризации 99,5% конверсия дициклопентадиена составляет 96,7-97,1%. Выход циклопентадиена в примере 5 составляет 96,6%, в примере 6 - 96,2%.

Совокупность признаков заявляемого объекта позволяет получать из дициклопентадиенсодержащей фракции с концентрацией 50,6-82,6 масс. % циклопентадиен с концентрацией 99,8-99,9 масс. %, который используется для получения дициклопентадиена, гексахлорциклопентадиена, соединений циклопентанового и норборненового ряда и производства широкого ассортимента продуктов нефтехимии. Заявляемый способ позволяет увеличить выход циклопентадиена в целевом потоке до 98,9% за счет повышения конверсии до 99,4% и селективности процесса до 99,5%.

| Таблица 1 | |||||||||||

| Параметры процесса получения циклопентадиена | |||||||||||

| № примера п/п | Концентрация ДЦПД и ЦПД в исходной фракции (1), масс. % | Концентрация ДЦПД и ЦПД в сырье (2) на входе в реактор Р-1, масс. % | Массовое соотношение ДЦПД : растворитель на входе в реактор Р-1 | Концентрация ингибитора на входе в реактор Р-1, масс. % | Температура в нижней секции реактора Р-1, °C | Среднее время пребывания в реакторе Р-1, ч | Температура низа колонны К-1, °C | Давление в колонне К-1, кПа | Выход ЦПД, % | Селективность, % | Конверсия, % |

| 1 | 95,8 | 82,4 | 30,0 | 0,1 | 195 | 4 | 115 | 4 | 98,8 | 99,5 | 99,3 |

| 2 | 95,8 | 82,6 | 20,0 | 0,1 | 190 | 5 | 150 | 8 | 98,5 | 99,5 | 99,0 |

| 3 | 94,1 | 76,9 | 30,0 | 0,02 | 191 | 2 | 160 | 10 | 98,5 | 99,5 | 99,0 |

| 4 | 83,4 | 50,6 | 30,0 | 0,1 | 192 | 4 | 180 | 12 | 98,9 | 99,5 | 99,4 |

| 5 | 83,4 | 83,4 | 30,0 | 0,1 | 192 | 4 | - | - | 96,6 | 99,5 | 97,1 |

| 6 | 95,8 | 95,8 | 30,0 | 0,1 | 194 | 4 | - | - | 96,2 | 99,5 | 96,7 |

| Таблица 2 | ||||||||||

| Составы входящих, выходящих и промежуточных потоков процесса получения циклопентадиена | ||||||||||

| № примера п/п | Составы входящих потоков, масс.% | |||||||||

| 1 | 3 | |||||||||

| ДЦПД + ЦПД | изопрен + пиперилен | содимеры | олигомеры | растворитель | примеси | |||||

| 1 | 95,80 | 0,00 | 4,20 | 0,00 | 99,00 | 1,00 | ||||

| 2 | 95,80 | 0,00 | 4,20 | 0,00 | 99,00 | 1,00 | ||||

| 3 | 94,10 | 0,00 | 5,90 | 0,00 | 99,00 | 1,00 | ||||

| 4 | 83,40 | 0,00 | 16,60 | 0,00 | 99,00 | 1,00 | ||||

| 5 | 83,40 | 0,00 | 16,60 | 0,00 | 99,00 | 1,00 | ||||

| 6 | 95,80 | 0,00 | 4,20 | 0,00 | 99,00 | 1,00 | ||||

| № примера п/п | Составы выходящих и промежуточных потоков, масс.% | |||||||||

| 4 | 5 | 10 | ||||||||

| ЦПД | изопрен + пиперилен | ДЦПД | содимеры | растворитель | олигомеры | ДЦПД | содимеры | растворитель | олигомеры | |

| 1 | 99,90 | 0,10 | 4,30 | 27,60 | 67,40 | 0,60 | 0,00 | 0,00 | 4,90 | 95,10 |

| 2 | 99,83 | 0,17 | 8,10 | 37,40 | 53,60 | 0,90 | 0,00 | 0,00 | 2,90 | 97,10 |

| 3 | 99,80 | 0,20 | 5,30 | 52,50 | 61,10 | 0,50 | 0,00 | 0,00 | 5,30 | 94,70 |

| 4 | 99,85 | 0,15 | 1,60 | 52,50 | 45,60 | 0,30 | 0,00 | 0,00 | 7,80 | 92,20 |

| 5 | 99,85 | 0,15 | 3,90 | 26,70 | 68,70 | 0,70 | - | - | - | - |

| 6 | 99,90 | 0,10 | 6,20 | 8,30 | 84,50 | 0,90 | - | - | - | - |

1. Способ получения циклопентадиена, предусматривающий мономеризацию дициклопентадиенсодержащей фракции в присутствии инертного высококипящего растворителя и ингибитора полимеризации, отличающийся тем, что исходную сырьевую дициклопентадиенсодержащую фракцию с суммарной концентрацией дициклопентадиена и циклопентадиена 80-98 масс. % смешивают с потоком рецикла до достижения суммарной концентрации дициклопентадиена и циклопентадиена 50-97 масс. %, а мономеризацию проводят в присутствии додекана в массовом соотношении дициклопентадиен:растворитель от 40:60 до 90:10, и алкилфенола, вводимого в концентрации 0,01-0,5 масс. %, до конверсии дициклопентадиена до 99,4%, при этом осуществляют регенерацию высококипящего растворителя, отделение непрореагировавшего дициклопентадиена при температуре 115-180°C и давлении 4-12 кПа и последующий их рецикл.

2. Способ по п.1, отличающийся тем, что в качестве алкилфенола используют пара-трет-бутилкатехол, ди-трет-бутилфенол или ди-трет-бутил-метилфенол.