Способ получения устойчивых полимерных суспензий с узким распределением частиц по размерам

Иллюстрации

Показать всеИзобретение относится к способу получения устойчивых полимерных суспензий с узким распределением частиц по размерам и диаметрами в диапазоне от 0,3 до 1,2 мкм методом гетерофазной полимеризации виниловых мономеров при объемном соотношении мономер:вода 1:(2-25) и нагревании смеси до 60-90°C с предварительным добавлением в реакционную смесь 0,2-2% (в расчете на мономер) радикального инициатора полимеризации, при этом в качестве стабилизатора реакционной системы используют Лапрол 6003 в количестве 1-4 мас.% в расчете на мономер. В качестве винильного мономера используют стирол или метакрилаты. Технический результат - расширение арсенала полученных полимерных суспензий с узким распределением частиц по размерам. 2 з.п. ф-лы, 3 ил., 13 пр.

Реферат

Изобретение относится к области высокомолекулярных соединений, а именно к способу получения устойчивых полимерных суспензий с узким распределением частиц по размерам.

Монодисперсные полимерные микросферы применяют в различных областях науки и техники: в качестве калибровочных эталонов в электронной и оптической микроскопии, светорассеивании, при счете аэрозольных частиц и малоугловой рефракции рентгеновских лучей, для определения размеров пор фильтров и биологических мембран, в качестве модельных коллоидных систем для изучения их реологии, стабильности, седиментации и т.д. В последние годы широкое применение частицы монодисперсных функциональных суспензий нашли в качестве носителей белков при создании иммунодиагностических тестов.

Из уровня техники [RU 2459834 C1 [Общество с ограниченной ответственностью «Пента-91»] 27.08.2012] известен способ получения монодисперсных карбоксилированных полимерных микросфер на основе метилметакрилата, бутилакрилата, стирола, винилацетата и хлоропрена. Процесс проводят в присутствии кремнийорганического ПАВ - α,ω-бис-(10-карбоксидецил)полидиметилсилоксана с числом силоксановых звеньев от 6 до 60 при содержании ПАВ 0,5-1,9% от массы мономера и объемном соотношении дисперсной фазы к бидистиллированной воде 1:(2-9). Способ осуществляют под действием радикального инициатора, выбранного из персульфата калия, динитрила азо-бис-изомасляной кислоты, перекиси бензоила или их смесь, в количестве 0,8-1,3% от массы мономера в атмосфере инертного газа при одновременном нагревании до 50-75°C.

Недостатком способа является то, что данное кремнийорганическое ПАВ не является промышленным продуктом, его синтезируют в лабораторных условиях, что ограничивает его широкое применение. Кроме того, данный способ дает возможность получать полимерные микросферы в достаточно небольшом интервале диаметров (0,13-0,65 мкм).

Наиболее близким техническим решением заявленного изобретения является способ получения полистирольных суспензий в присутствии нерастворимых в воде поверхностно-активных веществ, таких как моноэфиры ароматических дикарбоновых кислот (МАФ-1,2,3), ди-п-толил-о-карбалкоксифенилкарбонила (ДТК) и кремнийорганических поверхностно-активных веществ различного строения, известный из Крашенинникова И.Г. / Полимерные суспензии медико-биологического назначения с узким распределением частиц по размерам / Диссертация доктора технических наук. - М. - 2007. При этом наиболее широко исследован процесс полимеризации стирола, проводимый в присутствии ДТК (1-4% масс. на мономер). В этом случае способ осуществляют под действием радикального инициатора, выбранного из персульфата калия, динитрила азо-бис-изомасляной кислоты в количестве 0,1-0,4% масс. на мономер при соотношении мономер/водная фаза 1:(2-9) и температуре 70°C. Диаметры полистирольных микросфер составляют 0,45-1,2 мкм. Процесс полимеризации стирола в присутствии МАФ-1,2,3 изучен мало. Полистирольные суспензии, полученные в присутствии кремнийорганических ПАВ различного строения, имеют широкое распределение частиц по размерам. Также недостатком данного способа является то, что эти ПАВ представляли собой лабораторные образцы, синтезированные специально для данных исследований, их синтез технологически довольно сложный, что ограничивает их широкое применение.

Технический результат заключается в расширении арсенала поверхностно-активных веществ, используемых в качестве стабилизатора реакционной системы при получении полимерных суспензий с узким распределением частиц по размерам, устойчивых в физиологических растворах и при хранении.

Технический результат достигается путем проведения синтеза устойчивых полимерных суспензий с узким распределением частиц по размерам и диаметрами в диапазоне от 0,3 до 1,2 мкм методом гетерофазной полимеризации виниловых мономеров (стирола и метакрилатов (метилметакрилата и бутилметакрилата)) при объемном соотношении мономер:вода 1:(2-25) и нагревании смеси до 60-90°C с предварительным добавлением в реакционную смесь 0,2-2% (в расчете на мономер) радикального инициатора полимеризации, где в качестве стабилизатора реакционной системы используется Лапрол 6003 в количестве 1-4% масс. в расчете на мономер.

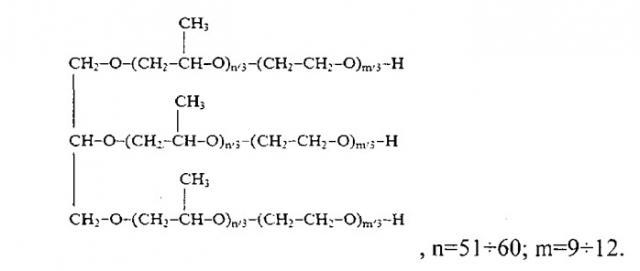

Лапрол 6003 является промышленным продуктом и представляет собой простой полиэфир - продукт алкоголятной полимеризации окиси пропилена с глицерином и последующей блоксополимеризацией с окисью этилена (ММ=6000 г/моль), выпускаемый ОАО «Нижнекамскнефтехим», и имеет следующее строение:

Из уровня техники [RU 2163615 C2 [Пеньков А.И., Вахрушев Л.П., Кошелев В.Н., Растегаев Б.А., Беленко Е.В., Острягин А.И., Рекин А.С., Любимов В.С.] 27.02.2001] известно, что Лапрол 6003 входит в состав реагента для химической обработки буровых растворов.

Из патента [RU 2232626 C1 [ООО НЛП "ОКСИТ"] 20.07.2004] известно, что Лапрол 6003 входит в состав осушителя природного газа.

В результате проведенного поиска из уровня техники не выявлено технического решения, касающегося использования Лапрола 6003 в качестве стабилизатора с целью получения устойчивых монодисперсных полимерных суспензий.

Способ по заявленному изобретению осуществляют при содержании Лапрола 6003 1-4% масс. (в расчете на мономер) и объемном соотношении фаз мономер/вода 1:(2-25). Процесс проводят под действием радикального инициатора, такого как персульфат калия, в количестве 0,2-2% масс. (в расчете на мономер) в атмосфере инертного газа при одновременном нагревании до 60-90°C в течение 1-5 часов (в зависимости от природы мономера) до достижения практически полной конверсии мономера (не менее 99,5%). В результате получают стабильную суспензию полимерных микросфер диаметром 0,3-1,2 мкм и узким распределением частиц по размерам (коэффициент дисперсности Dw/Dn=1,010-1,038). Суспензии устойчивы в физиологических растворах (0,20-0,25 М).

Размеры частиц полимерных суспензий определяли методом электронной сканирующей микроскопии на приборе «S-570» фирмы Hitachi и методом динамического светорассеяния на приборе Zetasizer Nano ZS фирмы «Malvern» (Великобритания).

Молекулярную массу полученного полимера рассчитывали по характеристической вязкости растворов полимеров, используя эмпирическое уравнение Марка-Куна-Хаувинка: [η]=KMa.

Устойчивость полимерных суспензий в растворах электролита определяли методом титрования. Концентрацию электролита (NaCl или KCl) изменяли в диапазоне от 0,15 до 0,25 М.

Конкретные варианты осуществления изобретения по заявленному способу представлены в примерах 1-12, которые, однако, имеют иллюстрирующий характер, но никоим образом не ограничивают объем притязаний.

Пример 1.

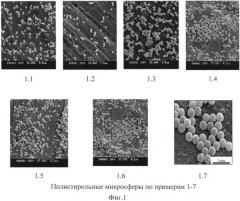

В трехгорлую колбу объемом 250 мл, снабженную механической мешалкой, термометром и капилляром для продувки азотом, при интенсивном перемешивании загружают 180 мл бидистиллированной воды, 0,18 г персульфата калия и дегазируют током азота в течение 15 минут с одновременным нагреванием его до 80°C, после чего добавляют 20 мл стирола, с растворенными в нем 0,18 г Лапрола 6003, при этом объемное соотношение мономер:вода составит 1:9. Реакционную массу нагревают до 80°C и проводят полимеризацию при интенсивном перемешивании в течение ~4 ч до достижения конверсии стирола 99,8%. Образование коагулюма не наблюдается. Получают суспензию с диаметром частиц 0,47 мкм и коэффициентом полидисперсности Dw/Dn=1,013. Молекулярная масса полученного полистирола составляет ≈0,18*106. Полистирольные микросферы, полученные по примеру 1, представлены на Фиг.1 (1.1).

Пример 2.

Осуществляется по аналогии с примером 1, отличаясь количественным содержанием компонентов: бидистилированная вода - 160 мл, персульфат калия - 0,36 г, стирол - 40 мл, Лапрол 6003 - 0,36 г, при этом объемное соотношение мономер:вода составит 1:4. Полимеризацию проводят при интенсивном перемешивании в течение ~5 ч до достижения конверсии стирола 99,8%. Образование коагулюма не наблюдается. Получают суспензию с диаметром частиц 0,94 мкм и коэффициентом полидисперсности Dw/Dn=1,010. Молекулярная масса полученного полистирола составляет ≈0,14*106. Полистирольные микросферы, полученные по примеру 2, представлены на Фиг.1 (1.2).

Пример 3.

Осуществляется по аналогии с примером 2, отличаясь количественным содержанием Лапрола 6003 - 1,44 г (4% масс. на мономер). Образование коагулюма не наблюдается. Получают суспензию с диаметром частиц 0,78 мкм и коэффициентом полидисперсности Dw/Dn=1,020. Молекулярная масса полученного полистирола составляет ≈0,31*106. Полистирольные микросферы, полученные по примеру 3, представлены на Фиг.1 (1.3).

Пример 4.

Осуществляется по аналогии с примером 1, отличаясь количественным содержанием персульфата калия - 0,09 г (0,5% масс. на мономер). Образование коагулюма не наблюдается. Получают суспензию с диаметром частиц 0,42 мкм и коэффициентом полидисперсности Dw/Dn=1,019. Молекулярная масса полученного полистирола составляет ≈0,21*106. Полистирольные микросферы, полученные по примеру 4, представлены на Фиг.1 (1.4).

Пример 5.

Осуществляется по аналогии с примером 1, отличаясь количественным содержанием персульфата калия - 0,36 г (2% масс. на мономер). Образование коагулюма не наблюдается. Получают суспензию с диаметром частиц 0,51 мкм и коэффициентом полидисперсности Dw/Dn=1,013. Молекулярная масса полученного полистирола составляет ≈0,07*106. Полистирольные микросферы, полученные по примеру 5, представлены на Фиг.1 (1.5).

Пример 6.

Осуществляется по аналогии с примером 1, отличаясь тем, что реакционную систему нагревают до 90°C. Образование коагулюма не наблюдается. Получают суспензию с диаметром частиц 0,42 мкм и коэффициентом полидисперсности Dw/Dn=1,020. Молекулярная масса полученного полистирола составляет ≈0,18*106. Полистирольные микросферы, полученные по примеру 6, представлены на Фиг.1 (1.6).

Пример 7.

Осуществляется по аналогии с примером 1, отличаясь количественным содержанием компонентов: бидистилированная вода - 133,3 мл, персульфат калия - 0,60 г, стирол - 66,7 мл, Лапрол 6003 - 1,21 г (2% масс. на мономер), при этом объемное соотношение мономер:вода составит 1:2. Полимеризацию проводят при интенсивном перемешивании в течение ~6 ч до достижения конверсии стирола 99,5%. Образование коагулюма не наблюдается. Получают суспензию с диаметром частиц 1,2 мкм и коэффициентом полидисперсности Dw/Dn=1,038. Молекулярная масса полученного полистирола составляет ≈0,13*106. Полистирольные микросферы, полученные по примеру 7, представлены на Фиг.1 (1.7).

Пример 8.

В трехгорлую колбу объемом 250 мл, снабженную механической мешалкой, термометром и капилляром для продувки азотом, при интенсивном перемешивании загружают 180 мл бидистиллированной воды, 0,19 г персульфата калия и дегазируют током азота в течение 15 минут с одновременным нагреванием его до 80°C, после чего добавляют 28,6 мл метилметакрилата, с растворенными в нем 0,19 г Лапрола 6003, при этом объемное соотношение мономер:вода составит 1:9. Реакционную массу нагревают до 80°C и проводят полимеризацию при интенсивном перемешивании в течение ~1 ч до достижения конверсии метилметакрилата 99,9%. Образование коагулюма не наблюдается. Получают суспензию с диаметром частиц 0,51 мкм и коэффициентом полидисперсности Dw/Dn=1,038. Молекулярная масса полученного полиметилметакрилата составляет ≈0,9*106. Полиметилметакрилатные микросферы, полученные по примеру 8, представлены на Фиг.2 (2.1).

Пример 9.

Осуществляется по аналогии с примером 7, отличаясь количественным содержанием компонентов: бидистилированная вода - 160 мл, персульфат калия - 0,37 г, метилметакрилат - 40 мл, Лапрол 6003 - 0,37 г, при этом объемное соотношение мономер:вода составит 1:4. Полимеризацию проводят при интенсивном перемешивании в течение ~1 ч до достижения конверсии метилметакрилата 99,9%. Образование коагулюма не наблюдается. Получают суспензию с диаметром частиц 0,73 мкм и коэффициентом полидисперсности Dw/Dn=1,035. Молекулярная масса полученного полиметилметакрилата составляет ≈0,83*106. Полиметилметакрилатные микросферы, полученные по примеру 9, представлены на Фиг.2 (2.2).

Пример 10.

Осуществляется по аналогии с примером 7, отличаясь количественным содержанием персульфата калия - 0,04 г (0,2% масс. на мономер). Образование коагулюма не наблюдается. Получают суспензию с диаметром частиц 0,72 мкм и коэффициентом полидисперсности Dw/Dn=1,038. Молекулярная масса полученного полиметилметакрилата составляет ≈1,73*106. Полиметилметакрилатные микросферы, полученные по примеру 10, представлены на Фиг.2 (2.3).

Пример 11.

Осуществляется по аналогии с примером 7, отличаясь тем, что реакционную систему нагревают до 60°C. Образование коагулюма не наблюдается. Получают суспензию с диаметром частиц 0,9 мкм и коэффициентом полидисперсности Dw/Dn=1,025. Молекулярная масса полученного полиметилметакрилата составляет ≈1,26*106. Полиметилметакрилатные микросферы, полученные по примеру 11, представлены на Фиг.2 (2.4).

Пример 12.

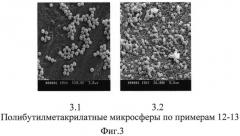

В трехгорлую колбу объемом 250 мл, снабженную механической мешалкой, термометром и капилляром для продувки азотом, при интенсивном перемешивании загружают 190,5 мл бидистиллированной воды, 0,085 г персульфата калия и дегазируют током азота в течение 15 минут с одновременным нагреванием его до 80°C, после чего добавляют 9,5 мл бутилметакрилата, с растворенными в нем 0,085 г Лапрола 6003, при этом объемное соотношение мономер:вода составит 1:20. Реакционную массу нагревают до 80°C и проводят полимеризацию при интенсивном перемешивании в течение ~1,5 ч до достижения конверсии бутилметакрилата 99,7%. Образование коагулюма не наблюдается. Получают суспензию с диаметром частиц 0,33 мкм и коэффициентом полидисперсности Dw/Dn=1,036. Молекулярная масса полученного полибутилметакрилата составляет ≈0,94*106. Полибутилметакрилатные микросферы, полученные по примеру 12, представлены на Фиг.3 (3.1).

Пример 13.

Осуществляется по аналогии с примером 11, отличаясь количественным содержанием компонентов: бидистилированная вода - 171,4 мл, персульфат калия - 0,26 г, бутилметакрилат - 29,6 мл, Лапрол 6003 - 0,26 г, при этом объемное соотношение мономер:вода составит 1:6. Полимеризацию проводят при интенсивном перемешивании в течение ~2,5 ч до достижения конверсии бутилметакрилата 99,7%. Образование коагулюма не наблюдается. Получают суспензию с диаметром частиц 0,66 мкм и коэффициентом полидисперсности Dw/Dn=1,016. Молекулярная масса полученного полибутилметакрилата составляет ≈0,57*106. Полибутилметакрилатные микросферы, полученные по примеру 13, представлены на Фиг.3 (3.2).

1. Способ получения устойчивых полимерных суспензий с узким распределением частиц по размерам и диаметрами в диапазоне от 0,3 до 1,2 мкм методом гетерофазной полимеризации виниловых мономеров при объемном соотношении мономер:вода 1:(2-25) и нагревании смеси до 60-90°C с предварительным добавлением в реакционную смесь 0,2-2% (в расчете на мономер) радикального инициатора полимеризации, отличающийся тем, что в качестве стабилизатора реакционной системы используют Лапрол 6003 в количестве 1-4 мас.% в расчете на мономер.

2. Способ по п.1, отличающийся тем, что в качестве винильного мономера используют стирол или метакрилаты.

3. Способ по п.1, отличающийся тем, что радикальный инициатор полимеризации выбирают из персульфата калия.