Композиция огнестойкой полиамидной смолы

Иллюстрации

Показать всеИзобретение относится к огнестойким композициям полиамидной смолы. Предложена огнестойкая композиция полиамидной смолы, включающая в себя: полиамид (А), содержащий единицу, представляющую собой диамин и содержащую не менее 70 мол.% единицы, представляющей собой п-ксилилендиамин, и единицу, представляющую собой дикарбоновую кислоту и содержащую не менее 70 мол.% единицы, представляющей собой линейную алифатическую дикарбоновую кислоту, имеющую от 6 до 18 атомов углерода; галогенорганическое соединение (В), которое служит огнезащитным средством; неорганическое соединение (С), которое служит вспомогательным огнезащитным средством; и неорганический наполнитель (D), где полиамид (A) включает в себя полиамид, имеющий концентрацию атомов фосфора, составляющую от 50 до 1000 м.д., и значение YI, которое, по результатам дифференциального колориметрического анализа согласно JIS-K-7105, не превышает 10, а содержание галогенорганического соединения (В), содержание неорганического соединения (С) и содержание неорганического наполнителя (D) составляет от 1 до 100 частей по массе, от 0,5 до 50 частей по массе и от 0 до 100 частей по массе, соответственно, в расчете на 100 частей по массе полиамида (А). Предложено также формованное изделие из указанной композиции. Технический результат - предложенная композиция имеет прекрасную формуемость, механические свойства, теплостойкость и низкое водопоглощение. 2 н. и 13 з.п. ф-лы, 4 табл., 21 пр.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к огнестойкой композиции полиамидной смолы и, более конкретно, к огнестойкой композиции полиамидной смолы, включающей в себя: полиамидную смолу, содержащую единицу, представляющую собой п-ксилилендиамин, и единицу, представляющую собой линейную алифатическую дикарбоновую кислоту, имеющую от 6 до 18 атомов углерода в качестве главных компонентов; и конкретное количество дополнительного компонента.

Предпосылки создания изобретения

Алифатический полиамид, типичными представителями которого являются найлон 6 или найлон 66, имеет превосходные свойства, такие как термостойкость, стойкость к химическому воздействию, твердость, износостойкость и формуемость, и поэтому его широко применяют в качестве технической пластмассы. В электротехнической и электронной областях требуется алифатический полиамид, обладающий высокой огнестойкостью согласно стандарту UL94, и поэтому было предложено и уже применяется на практике множество способов придания огнестойкости, использующих разнообразные огнезащитные средства. Однако такой алифатический полиамид обладает высокой абсорбционной способностью в отношении воды, что является причиной того, что формованное изделие, изготовленное из такого полиамида, изменяет свои размеры, а его физические свойства ухудшаются. Кроме того, в последние годы в электротехнической и электронной областях, которые требуют придания огнестойкости, все большее распространение получил способ, называемый технологией монтажа на поверхности (SMT), применяемый для более плотного монтажа деталей, повышающего эффективность стадии паяния и т.п. Поэтому традиционная смола стала неэффективной и по своей термостойкости.

Между тем, полиамид, который в качестве главного компонента содержит полуароматический полиамид, образованный из 1,6-гександиамина и терефталевой кислоты, называемый полиамидом 6T, в последнее время стали также применять в электротехнической и электронной областях, требующих огнестойкости. Например, каждый из Патентных документов 1 и 2 предлагает технологию придания огнестойкости полуароматическому полиамиду, такому как полиамид 6T. Однако полиамид, образованный из 1,6-гександиамина и терефталевой кислоты, имеет точку плавления примерно при 370°C и поэтому его нельзя применять на практике, поскольку полимеризацию в расплаве и формование из расплава нельзя проводить при температуре, равной температуре разрушения полимера или превышающей ее. Поэтому на практике применяют сополимеризацию адипиновой кислоты, изофталевой кислоты, ε-капролактама или т.п. примерно при 30-40 моль%, получая полиамид, имеющий состав, дающий возможность достигнуть точки плавления не выше примерно 320°С, т.е. в температурном диапазоне, приемлемом для реального применения полиамида. Такая сополимеризация с третьим компонентом или с четвертым компонентом эффективна для снижения точки плавления, но она может приводить к снижению скорости кристаллизации и конечной степени кристаллизации. В результате этого не только ухудшаются физические свойства, такие как твердость, химическая стойкость и стабильность размеров при высокой температуре, но может снижаться и производительность (вследствие продления цикла формования). Кроме того, хотя изменения физических свойств, таких как стабильность размеров, обусловленных поглощением воды, несколько улучшаются благодаря введению ароматической группы (по сравнению с традиционным полиамидом), реальное решение этой проблемы пока отсутствует.

Список цитируемых документов

Патентная литература

[Патентный документ 1] JP 3-239755 A

[Патентный документ 2] JP 4-96970 A

Сущность изобретения

Техническая задача

Задача, решаемая настоящим изобретением, представляет собой предоставление огнестойкой композиции полиамидной смолы, превосходной по физическим свойствам, таким как формуемость, механические свойства, термостойкость и низкое поглощение воды.

Решение поставленной задачи

Авторы настоящего изобретения провели интенсивные исследования. В результате авторами было обнаружено, что огнестойкую композицию полиамидной смолы, превосходной по вышеуказанным качествам, можно получать, смешивая конкретные количества огнезащитного средства, вспомогательного огнезащитного средства и армирующего материала в полиамиде, образованном из компонента, представляющего собой диамин и содержащего п-ксилилендиамин в качестве главного компонента, и из компонента, представляющего собой дикарбоновую кислоту и содержащего линейную алифатическую дикарбоновую кислоту, имеющую от 6 до 18 атомов углерода, в качестве главного компонента, и таким образом было создано настоящее изобретение.

Настоящее изобретение соответствует следующим пунктам [1] и [2].

[1] Огнестойкая композиция полиамидной смолы, включающая в себя: полиамид (А), содержащий единицу, представляющую собой диамин и содержащую не менее 70 моль% единицы, представляющей собой п-ксилилендиамин, и единицу, представляющую собой дикарбоновую кислоту и содержащую не менее 70 моль% единицы, представляющей собой линейную алифатическую дикарбоновую кислоту, имеющую от 6 до 18 атомов углерода; галогенорганическое соединение (В), которое служит огнезащитным средством; неорганическое соединение (С), которое служит вспомогательным огнезащитным средством; и неорганический наполнитель (D), где полиамид (A) включает в себя полиамид, имеющий концентрацию атомов фосфора, составляющую от 50 до 1000 м.д., и значение YI, которое, по результатам дифференциального колориметрического анализа согласно JIS-K-7105, не превышает 10, а содержание галогенорганического соединения (В), содержание неорганического соединения (С) и содержание неорганического наполнителя (D) составляет от 1 до 100 частей по массе, от 0,5 до 50 частей по массе и от 0 до 100 частей по массе, соответственно, в расчете на 100 частей по массе полиамида (А).

[2] Формованное изделие, содержащее огнестойкую композицию полиамидной смолы, согласно п. [1].

Полезные эффекты изобретения

Огнестойкая композиция полиамидной смолы согласно настоящему изобретению является превосходной не только по огнестойкости, но также и по многим физическим свойствам, таким как формуемость, механические свойства, термостойкость и низкое поглощение воды, и ее можно подходящим образом использовать в очень многих областях применения и во многих условиях в качестве формуемого материала для многих отраслей промышленности и промышленных и хозяйственных продуктов, таких как электрические и электронные детали, детали автомобилей и механические детали, от которых требуется огнестойкость.

Описание вариантов осуществления настоящего изобретения

Огнестойкая композиция полиамидной смолы согласно настоящему изобретения, включает в себя, как указано ниже, полиамид (А), содержащий единицу, представляющую собой диамин, и единицу, представляющую собой дикарбоновую кислоту, галогенорганическое соединение (В), которое служит огнезащитным средством, и неорганическое соединение (С), которое служит вспомогательным огнезащитным средством, и, если требуется, дополнительно включает в себя неорганический наполнитель (D), который служит армирующим средством. В настоящем документе термин «единица, представляющая собой диамин», относится к составляющей единице, являющейся производным компонента сырьевого материала, представляющего собой диамин, а термин «единица, представляющая собой дикарбоновую кислоту», относится к составляющей единице, являющейся производным компонента сырьевого материала, представляющего собой дикарбоновую кислоту.

<Полиамид (A)>

Полиамид (A) содержит единицу, представляющую собой диамин и включающую в себя не менее 70 моль% единицы, представляющей собой п-ксилилендиамин, и единицу, представляющую собой дикарбоновую кислоту и включающую в себя не менее 70 моль% единицы, представляющей собой линейную алифатическую дикарбоновую кислоту, имеющую от 6 до 18 атомов углерода.

Единица, представляющая собой п-ксилилендиамин, содержится в единице, представляющей собой диамин, в концентрации, составляющей, предпочтительно, не менее 80 моль%, более предпочтительно, не менее 90 моль%, наиболее предпочтительно, 100 моль%. Единица, представляющая собой линейную алифатическую дикарбоновую кислоту, имеющую от 6 до 18 атомов углерода, содержится в единице, представляющей собой дикарбоновую кислоту, в концентрации, составляющей, предпочтительно, не менее 80 моль%, более предпочтительно, не менее 90 моль%, наиболее предпочтительно, 100 моль%.

Полиамид (A) можно получать поликонденсацией компонента, представляющего собой диамин и включающего в себя не менее 70 моль% п-ксилилендиамина, и компонента, представляющего собой дикарбоновую кислоту и включающего в себя не менее 70 моль% линейной алифатической дикарбоновой кислоты, имеющей от 6 до 18 атомов углерода,

Как сырьевой материал полиамида (А), компонент, представляющий собой диамин, включает в себя п-ксилилендиамин в концентрации, составляющей не менее 70 моль%, предпочтительно, не менее 80 моль%, более предпочтительно, не менее 90 моль%, особо предпочтительно, 100 моль%. Когда концентрацию п-ксилилендиамина в компоненте, представляющем собой диамин, доводят до 70 моль% или более, получаемый полиамид демонстрирует высокую точку плавления и высокую кристалличность и является пригодным для разнообразных областей применения, поскольку полиамид обладает превосходной термостойкостью, химической устойчивостью и т.п. и поглощает мало воды. Если концентрация п-ксилилендиамина в компоненте, представляющем собой диамин, применяемом в качестве сырьевого материала, составляет менее 70 моль%, получаемый полиамид имеет пониженную термостойкость и химическую устойчивость и поглощает большее количество воды.

В качестве примеров компонента сырьевого материала, представляющего собой диамин, отличный от п-ксилилендиамина, можно назвать (но не ограничиваясь ими) алифатический амин, такой как 1,4-бутандиамин, 1,6-гександиамин, 1,8-октандиамин, 1,10-декандиамин, 1,12-додекандиамин, 2-метил-1,5-пентандиамин, 2,2,4-триметил-1,6-гександиамин, 2,4,4-триметил-1,6-гександиамин, 2-метил-1,8-октандиамин или 5-метил-1,9-нонандиамин, алициклический диамин, такой как 1,3-бис(аминометил)циклогексан, 1,4-бис(аминометил)циклогексан, циклогександиамин, метилциклогександиамин или изофорондиамин, ароматический диамин, такой как м-ксилилендиамин, или их смесь.

Компонент, представляющий собой дикарбоновую кислоту, как сырьевой материал полиамида (А) включает в себя линейную алифатическую дикарбоновую кислоту, имеющую от 6 до 18 атомов углерода, в концентрации, составляющей не менее 70 моль%, предпочтительно, не менее 80 моль%, более предпочтительно, не менее 90 моль%, особо предпочтительно, 100 моль%. Когда концентрацию линейной алифатической дикарбоновой кислоты, имеющей от 6 до 18 атомов углерода, доводят до 70 моль% или более, получаемый полиамид демонстрирует текучесть при обработке в расплаве, высокую кристалличность и низкое водопоглощение и является пригодным для разнообразных областей применения, поскольку полиамид обладает превосходной термостойкостью, химической устойчивостью, обрабатываемостью в расплаве и стабильностью размеров. Если концентрация линейной алифатической дикарбоновой кислоты, имеющей от 6 до 18 атомов углерода, в компоненте, представляющем собой дикарбоновую кислоту, применяемом в качестве сырьевого материала, составляет менее 70 моль%, получаемый полиамид имеет пониженную термостойкость, химическую устойчивость и обрабатываемость в расплаве.

Примеры линейной алифатической дикарбоновой кислоты, имеющей от 6 до 18 атомов углерода, могут включать в себя адипиновую кислоту, пимелиновую кислоту, пробковую кислоту, азелаиновую кислоту, себациновую кислоту, ундекандиовую кислоту, додекандиовую кислоту, тридекандиовую кислоту, тетрадекандиовую кислоту, пентадекандиовую кислоту и гексадекандиовую кислоту. Из них предпочтительной является по меньшей мере одна, выбранная из группы, включающей в себя азелаиновую кислоту, себациновую кислоту, ундекандиовую кислоту и додекандиовую кислоту, а особо предпочтительными являются себациновая кислота и/или азелаиновая кислота. В тех случаях, когда применяют алифатическую дикарбоновую кислоту, имеющую не более 5 атомов углерода, такая дикарбоновая кислота имеет низкую точку плавления и низкую точку кипения и поэтому она отгоняется из реакционной системы при проведении реакций поликонденсации, изменяя реакционное молярное соотношение между диамином и дикарбоновой кислотой, результатом чего являются худшие механические свойства и более низкая термостойкость получаемого полиамида. Кроме того, в тех случаях, когда применяют алифатическую дикарбоновую кислоту, имеющую не менее 19 атомов углерода, термостойкий материал получить невозможно, поскольку точка плавления полиамида оказывается значительно пониженной.

В качестве примеров дикарбоновой кислоты сырьевого материала, отличной от линейной алифатической дикарбоновой кислоты, имеющей от 6 до 18 атомов углерода, можно назвать, не ограничиваясь ими, малоновую кислоту, янтарную кислоту, 2-метиладипиновую кислоту, триметиладипиновую кислоту, 2,2-диметилглутаровую кислоту, 2,4-диметилглутаровую кислоту, 3,3-диметилглутаровую кислоту, 3,3-диэтилянтарную кислоту, 1,3-циклопентандикарбоновую кислоту, 1,3-циклогександикарбоновую кислоту, 1,4-циклогександикарбоновую кислоту, изофталевую кислоту, терефталевую кислоту, 2,6-нафталиндикарбоновую кислоту, 1,5-нафталиндикарбоновую кислоту, 1,4-нафталиндикарбоновую кислоту, 2,7-нафталиндикарбоновую кислоту или их смесь.

В качестве компонента сополимеризации, образующей полиамид (А), можно также применять лактам, такой как ε-капролактам или лауролактам, или алифатическую аминокарбоновую кислоту, такую как аминокапроновая кислота или аминоундекановая кислота, а также компоненты, представляющие собой диамины, и компоненты, представляющие собой дикарбоновую кислоту, если не ухудшается эффект настоящего изобретения.

Небольшое количество монофункционального соединения, обладающего реакционной способностью в отношении концевой аминогруппы или концевой карбоксильной группы полиамида, может быть добавлено в качестве модификатора молекулярной массы при поликонденсации полиамида (А). Примеры соединений, которые можно использовать для этого, могут включать в себя, но не ограничиваясь ими, алифатические монокарбоновые кислоты, такие как уксусная кислота, пропионовая кислота, масляная кислота, валериановая кислота, капроновая кислота, каприловая кислота, лауриновая кислота, тридециловая кислота, миристиновая кислота, пальмитиновая кислота, стеариновая кислота и пивалиновая кислота, ароматические монокарбоновые кислоты, такие как бензойная кислота, толуиловая кислота и нафталинкарбоновая кислота, алифатические моноамины, такие как бутиламин, амиламин, изоамиламин, гексиламин, гептиламин и октиламин, ароматические-алифатические моноамины, такие как бензиламин и метилбензиламин, и их смеси.

В тех случаях, когда при поликонденсации полиамида (А) применяют модификатор молекулярной массы, подходящее количество такого модификатора молекулярной массы варьируют, например, в зависимости от реакционной способности и точки кипения применяемого модификатора молекулярной массы и реакционных условий; обычно оно составляет примерно 0,1-10% по массе в расчете на общую массу компонента, представляющего собой диамин, и компонента, представляющего собой дикарбоновую кислоту, применяемых в качестве сырьевого материала.

Соединение, содержащее атом фосфора, предпочтительно, добавляют в систему поликонденсации полиамида (А) в качестве антиоксиданта для предупреждения окрашивания полиамида, вызываемого катализатором реакции поликонденсации и кислородом, присутствующими в системе поликонденсации.

Примеры соединений, содержащих атом фосфора, включают в себя соли щелочноземельных металлов и фосфорноватистой кислоты, соли щелочных металлов и фосфористой кислоты, соли щелочноземельных металлов и фосфористой кислоты, соли щелочных металлов и фосфорной кислоты, соли щелочноземельных металлов и фосфорной кислоты, соли щелочных металлов и пирофосфорной кислоты, соли щелочноземельных металлов и пирофосфорной кислоты, соли щелочных металлов и метафосфорной кислоты и соли щелочноземельных металлов и метафосфорной кислоты.

Их конкретные примеры могут включать в себя гипофосфит кальция, гипофосфит магния, фосфит натрия, гидрофосфит натрия, фосфит калия, гидрофосфит калия, фосфит лития, гидрофосфит лития, фосфит магния, гидрофосфит магния, фосфит кальция, гидрофосфит кальция, фосфат натрия, гидрофосфат натрия, дигидрофосфат натрия, фосфат калия, гидрофосфат калия, дигидрофосфат калия, фосфат магния, гидрофосфат магния, дигидрофосфат магния, фосфат кальция, гидрофосфат кальция, дигидрофосфат кальция, фосфат лития, гидрофосфат лития, дигидрофосфат лития, пирофосфат натрия, пирофосфат калия, пирофосфат магния, пирофосфат кальция, пирофосфат лития, метафосфат натрия, метафосфат калия, метафосфат магния, метафосфат кальция, метафосфат лития и их смеси. Из них предпочтительными являются гипофосфит кальция, гипофосфит магния, фосфит кальция, гидрофосфит кальция и дигидрофосфат кальция, более предпочтителен гипофосфит кальция. Следует отметить, что каждое из этих соединений, содержащих атом фосфора, может быть гидратом.

Количество соединения, содержащего атом фосфора, добавленного к системе поликонденсации полиамида (А), составляет от 50 до 1000 м.д., предпочтительно, от 50 до 400 м.д., более предпочтительно, от 60 до 350 м.д., особо предпочтительно, от 70 до 300 м.д. в единицах концентрации атомов фосфора в полиамиде (А). В том случае, когда концентрация атомов фосфора в полиамиде (А) составляет менее 50 м.д., антиоксидантный эффект этого соединения оказывается недостаточно выраженным, и композиция полиамидной смолы проявляет склонность к наличию окраски. Кроме того, в случае, когда концентрация атомов фосфора в полиамиде (А) составляет более 1000 м.д., стимулируется реакция гелеобразования в композиции полиамидной смолы, и в формованное изделие может подмешиваться постороннее вещество (причиной чего, возможно, является соединение, содержащее атом фосфора).

Концентрацию атомов фосфора в полиамиде (А), предпочтительно, создают, по меньшей мере, одним видом соединения, содержащего атом фосфора, выбранного из группы, состоящей из соли щелочноземельного металла и фосфорноватистой кислоты, соли щелочного металла и фосфористой кислоты, соли щелочноземельного металла и фосфористой кислоты, соли щелочного металла и фосфорной кислоты, соли щелочноземельного металла и фосфорной кислоты, соли щелочного металла и пирофосфорной кислоты, соли щелочноземельного металла и пирофосфорной кислоты, соли щелочного металла и метафосфорной кислоты и соли щелочноземельного металла и метафосфорной кислоты; более предпочтительно, эту концентрацию создают, по меньшей мере, одним видом соединения, содержащего атом фосфора, выбранного из группы, состоящей из гипофосфита кальция, гипофосфита магния, фосфита кальция и дигидрофосфата кальция.

Кроме того, к системе поликонденсации полиамида (А), предпочтительно, добавляют модификатор скорости полимеризации в комбинации с соединением, содержащим атом фосфора. Для предупреждения окрашивания полиамида во время поликонденсации необходимо, чтобы присутствовало достаточное количество соединения, содержащего атом фосфора. Однако это соединение может вызвать образование геля полиамида, и поэтому, а также для регулирования скорости реакции амидирования, вместе с этим соединением, предпочтительно, применяют модификатор скорости полимеризации.

Примеры модификатора скорости полимеризации включают в себя гидроксиды щелочных металлов, гидроксиды щелочноземельных металлов, ацетаты щелочных металлов и ацетаты щелочноземельных металлов. Из них предпочтительны гидроксиды щелочных металлов и ацетаты щелочных металлов. Примеры модификатора скорости полимеризации включают в себя гидроксид лития, гидроксид натрия, гидроксид калия, гидроксид рубидия, гидроксид цезия, гидроксид магния, гидроксид кальция, гидроксид стронция, гидроксид бария, ацетат лития, ацетат натрия, ацетат калия, ацетат рубидия, ацетат цезия, ацетат магния, ацетат кальция, ацетат стронция, ацетат бария и их смеси. Из них предпочтительны гидроксид натрия, гидроксид калия, гидроксид магния, гидроксид кальция, ацетат натрия и ацетат калия; более предпочтительны гидроксид натрия, ацетат натрия и ацетат калия.

В том случае, когда к системе поликонденсации добавляют модификатор скорости полимеризации, тогда, для улучшения баланса между стимулированием и подавлением реакции амидирования, молярное отношение между атомом фосфора в соединении, содержащем атом фосфора, и модификатором скорости полимеризации (=[молярное число модификатора скорости полимеризации]/[молярное число атомов фосфора в соединении, содержащем атом фосфора]) должно составлять, предпочтительно, от 0,3 до 1,0, более предпочтительно, от 0,4 до 0,95, особо предпочтительно, от 0,5 до 0,9.

Способ полимеризации полиамида (А) может быть произвольным - например, таким как (а) поликонденсация в расплавленном состоянии; (b) так называемая твердофазная полимеризация, включающая в себя производство полиамида с низкой молекулярной массой посредством поликонденсации в расплавленном состоянии и термообработку полиамида, полученного в результате этого, в твердофазном состоянии; или (с) экструзионная полимеризация, включающая в себя производство полиамида с низкой молекулярной массой посредством поликонденсации в расплавленном состоянии и увеличение молекулярной массы, проводимое в расплавленном состоянии с применением экструдера-смесителя.

Способ поликонденсации в расплавленном состоянии конкретно не ограничен, и его примеры могут включать в себя: способ, включающий в себя проведение поликонденсации в расплавленном состоянии с одновременным удалением воды и водного конденсата посредством нагревания водного раствора найлоновой соли компонента, представляющего собой диамин, и компонента, представляющего собой дикарбоновую кислоту, при повышенном давлении; и способ, включающий в себя проведение поликонденсации при обычном давлении или в атмосфере сжатого пара посредством прямого добавления компонента, представляющего собой диамин, к дикарбоновой кислоте в расплавленном состоянии. В том случае, когда полимеризацию проводят посредством прямого добавления диамина к дикарбоновой кислоте в расплавленном состоянии, поликонденсацию осуществляют, регулируя реакционную температуру, так чтобы эта температура была не ниже точек плавления олигоамида и полиамида, образуемых посредством непрерывного добавления компонента, представляющего собой диамин, к фазе расплавленной дикарбоновой кислоты, поддерживая реакционную систему в однородном жидком состоянии. В том случае, когда при производстве продукта посредством вышеуказанного способа поликонденсации промывают внутреннее пространство аппаратуры (например, при изменении типа продукта), можно применять триэтиленгликоль, этиленгликоль, м-ксилилендиамин и т.п.

Полиамид, полученный поликонденсацией в расплаве, сначала извлекают и гранулируют, а затем сушат перед применением. Для дальнейшего увеличения степени полимеризации можно производить полиамид посредством твердофазной полимеризации. В качестве нагревательного устройства, применяемого для сушки или твердофазной полимеризации, можно использовать устройство с непрерывной термической сушкой, нагревательное устройство в виде вращающегося барабана, называемое сушильным барабаном, коническую сушилку или роторную сушилку и нагревательное устройство конической формы, оснащенное внутренней лопастью, называемое NautaMixer. Однако это устройство не ограничивается такими вариантами, и можно применять иные известные способы и устройства. В частности, для проведения твердофазной полимеризации полиамида, предпочтительно, из вышеуказанных устройств выбирают нагревательное устройство в виде вращающегося барабана, поскольку эту систему можно герметизировать и тем самым стимулировать поликонденсацию в отсутствие кислорода, вызывающего появление окраски.

Полиамид (A) является менее окрашенным и менее гелеобразным. Кроме того, по результатам испытания, проведенного с использованием дифференциальной колориметрии согласно JIS-K-7105, полиамид (A) имеет значение YI, равное не более 10, предпочтительно, не более 6, более предпочтительно, не более 5, еще более предпочтительно, не более 1. Формованное изделие, полученное из композиции смолы, содержащей полиамид (А) со значением YI более 10, не является предпочтительным, поскольку это изделие имеет желтоватый цвет и поэтому его рыночная стоимость невысока.

Хотя имеются некоторые индикаторы степени полимеризации полиамида, обычно используют относительную вязкость. С точки зрения внешнего вида и возможности изготовления изделий, формованных из расплава, предпочтительная относительная вязкость полиамида (А) составляет от 1,8 до 4,2, более предпочтительно, от 1,9 до 3,5, еще более предпочтительно, от 2,0 до 3,0. Следует заметить, что относительная вязкость, используемая в настоящем документе, представляет собой отношение времени падения (t), которое измеряют при 25°C для раствора, полученного растворением 1 г полиамида в 100 мл 96%-ой серной кислоты, используя вискозиметр Кэннона-Фенске, к времени падения (t0), которое указанным выше способом измеряют для самой 96%-ой серной кислоты; она представлена следующим уравнением (1):

Относительная вязкость = t/t0 (1)

Предпочтительная среднечисленная молекулярная масса (Mn) полиамида (А), которую измеряют посредством гельпроникающей хроматографии (GPC), составляет от 10000 до 50000, более предпочтительно, от 12000 до 40000, еще более предпочтительно, от 14000 до 30000. Когда Mn получают в этом диапазоне, стабилизируется механическая прочность формованного изделия, изготовленного из полиамида, а сам полиамид имеет удовлетворительную вязкость расплава, необходимую для удовлетворительной обрабатываемости при формовании.

В то же время, предпочтительная дисперсность (отношение среднемассовой молекулярной массы к среднечисленной молекулярной массе, Mw/Mn) находится в диапазоне от 1,5 до 5,0, более предпочтительно, от 1,5 до 3,5. Когда дисперсность устанавливают в этом диапазоне, улучшается текучесть расплава и стабильность вязкости расплава, результатом чего является удовлетворительная обрабатываемость при перемешивании расплава или при формовании из расплава. Кроме того, твердость такого полиамида является удовлетворительной, как и некоторые другие его физические свойства, такие как стойкость к поглощению воды, химическая устойчивость и сопротивление термическому старению.

<Галогенорганическое соединение (B)>

Примеры галогенорганического соединения (B), которое служит огнезащитным средством, могут включать в себя бромированный полистирол, бромированный полифениленовый эфир, бромированный поликарбонат, бромированный полимер бисфенольного типа на эпоксидной основе, бромированный полимер стирола с малеиновым ангидридом, бромированную эпоксидную смолу, бромированную феноксисмолу, декабромдифениловый эфир, декабромбифенил, бромированный поперечно-сшитый ароматический полимер и перхлорциклопентадекан. Из них предпочтительным является соединение на основе брома, и особо предпочтительны бромированный полистирол и бромированный полифениленовый эфир (с точки зрения огнестойкости и устойчивости к термическому разрушению). Эти соединения можно применять по отдельности или в комбинации двух или более их видов. Для улучшения огнестойкости и устойчивости к термическому разрушению предпочтительное содержание атома галогена в галогенорганическом соединении (B) составляет от 15 до 87% по массе, более предпочтительно, от 20 до 60% по массе.

Содержание галогенорганического соединения (B) составляет от 1 до 100 частей по массе, предпочтительно, от 10 до 60 частей по массе в расчете на 100 частей по массе полиамида (А). Если содержание галогенорганического соединения (B) составляет менее 1 части по массе в расчете на 100 частей по массе полиамида (А), огнеупорный эффект не может быть получен, а если это содержание превышает 100 частей по массе в расчете на 100 частей по массе полиамида (А), существенно ухудшаются механические свойства.

<Неорганическое соединение (C)>

Примеры неорганического соединения (C), которое служит вспомогательным огнезащитным средством, могут включать в себя триоксид сурьмы, пентоксид сурьмы, антимонат натрия, оксид олова, оксид железа, оксид цинка, борат цинка, гидроксид магния, гидроксид кальция, карбонат кальция и каолиновую глину. Из них предпочтительными являются триоксид сурьмы, пентоксид сурьмы и антимонат натрия (с точки зрения огнестойкости и устойчивости к термическому разрушению). Эти соединения можно обрабатывать, например, силановым аппретом или титановым аппретом; их можно применять по отдельности или в комбинации двух или более их видов.

Содержание неорганического соединения (C) составляет 0,5 до 50 частей по массе, предпочтительно, от 1 до 30 частей по массе в расчете на 100 частей по массе полиамида (А). Если содержание неорганического соединения (C) составляет менее 0,5 частей по массе в расчете на 100 частей по массе полиамида (А), огнеупорный эффект является слабым, а если содержание это превышает 50 частей по массе в расчете на 100 частей по массе полиамида (А), ухудшаются механические свойства или состояние поверхности формованного изделия.

<Неорганический наполнитель (D)>

Для улучшения механических свойств и формуемости огнестойкой композиции полиамидной смолы согласно настоящему изобретению предпочтительно наличие в ней неорганического наполнителя (D), который служит армирующим средством. Примеры неорганического наполнителя (D) могут включать в себя стекловолокно, стеклянные гранулы, углеродное волокно, борное волокно, тальк, слюду, кремнезем, силикаалюмогель, глинозем, графит, каолин, диоксид титана и дисульфид молибдена. Из них, с точки зрения механической прочности и формуемости, предпочтительными являются стекловолокно и углеродное волокно. Наполнители можно применять по отдельности или в комбинации двух или более их видов.

Предпочтительное, с точки зрения механической прочности и формуемости, содержание неорганического наполнителя (D) составляет от 0 до 100 частей по массе, более предпочтительно, от 10 до 100 частей по массе, особо предпочтительно, от 50 до 100 частей по массе в расчете на 100 частей по массе полиамида (А).

Огнестойкая композиция полиамидной смолы согласно настоящему изобретению может содержать, в качестве компонента, отличного от вышеуказанных компонентов, антиоксидант на основе стерически ограниченного фенола, антиоксидант на основе стерически ограниченного амина, тиоантиоксидант, окрашивающее средство, поглотитель ультрафиолетового излучения, светостабилизатор, антистатик, пластификатор, смазывающее средство и зародышеобразователь, если это необходимо.

Кроме того, в композицию полиамидной смолы согласно настоящему изобретению можно подмешивать термостойкую смолу, если это не ухудшает эффект настоящего изобретения. Примеры термостойкой смолы, которую можно подмешивать, включают в себя термостойкие термопластичные смолы, такие как полифениленовый эфир (PPE), полифениленсульфид, модифицированный полиолефин, полиэфирсульфон (PES), полиэфиримид (PEI) и полимер, расплав которого представляет собой жидкий кристалл, и продукты модифицирования смол. В том случае, когда композиция полиамидной смолы согласно настоящему изобретению представляет собой композицию смолы, применяемой для изготовления скользящей детали, для улучшения скольжения и механических свойств формованного изделия, композиция, предпочтительно, содержит такую термопластичную смолу, которая имеет высокую точку плавления.

(Полифениленсульфид)

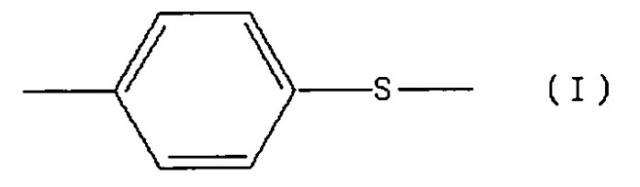

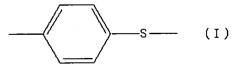

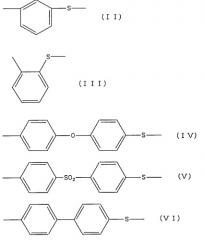

Полифениленсульфид, который можно смешивать в композиции полиамидной смолы согласно настоящему изобретению, представляет собой полимер, имеющий структурную единицу, представленную следующей общей формулой (I), в концентрации, составляющей не менее 70 моль%, предпочтительно, не менее 90 моль% в общем количестве структурных единиц.

Примеры полифениленсульфида, который можно смешивать в композиции полиамидной смолы согласно настоящему изобретению, могут включать в себя полимер, имеющий только структурную единицу, представленную формулой (I), а также полимеры, имеющие структурные единицы, представленные следующими формулами (II)-(VI), и такой полимер может включать в себя один, два или более видов таких единиц.

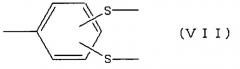

Полифениленсульфид может, кроме того, включать в себя трифункциональную структурную единицу, представленную следующей формулой (VII), в концентрации, составляющей не более 10 моль% в общем количестве структурных единиц.

Каждая из составляющих единиц, представленных формулами (I)-(VII), может на своем ароматическом кольце иметь заместитель, такой как алкильная группа, нитрогруппа, фенильная группа или алкоксильная группа,

Вязкость полифениленсульфида, который можно смешивать в композиции полиамидной смолы согласно настоящему изобретению, определяемую прибором для измерения текучести при нагрузке в 20 кг и температуре 300°С, находится, предпочтительно, в диапазоне от 100 до 10000 пуаз, более предпочтительно, от 200 до 5000 пуаз, еще более предпочтительно, от 300 до 3000 пуаз. Полифениленсульфид можно получать произвольным способом.

Для повышения термостойкости композиции полиамидной смолы согласно настоящему изобретению предпочтительное отношение массы полиамида (А) к массе полифениленсульфида составляет от 5:95 до 99,9:0,1, более предпочтительно, от 5:95 до 95:5, еще более предпочтительно, от 20:80 до 80:20.

(Модифицированный полиолефин)

В качестве модифицированного полиолефина можно применять продукт, получаемый модифицированием полиолефина α,β-ненасыщенной карбоновой кислотой или ее сложноэфирным производным или ее металлической солью посредством сополимеризации или посредством введения в полиолефин привитого компонента (например, карбоновой кислоты или ангидрида кислоты). Их конкретные примеры могут включать в себя, не ограничиваясь ими, этилен/пропиленовый сополимер, этилен/1-бутеновый сополимер, этилен/4-метил-1-пентеновый сополимер, этилен/1-гексеновый сополимер, этилен/1-октеновый сополимер, этилен/1-деценовый сополимер, пропилен/этиленовый сополимер, пропилен/1-бутеновый сополимер, пропилен/4-метил-1-пентеновый сополимер, пропилен/1-гексеновый сополимер, пропилен/1-октеновый сополимер, пропилен/1-деценовый сополимер, пропилен/1-додеценовый сополимер, этилен/пропилен/1,4-гексадиеновый сополимер, этилен/пропилен/дициклопентадиеновый сополимер, этилен/1-бутен/1,4-гексадиеновый сополимер и этилен/1-бутен/5-этилиден-2-норборненовый сополимер.

Для улучшения механической прочности, ударостойкости, термостойкости, термостойкости и т.п. композиции полиамидной смолы согласно настоящему изобретению, количество смешиваемого полиолефина составляет, предпочтительно, от 0,5 до 50 частей по массе, более предпочтительно, от 1 до 45 частей по массе, еще более предпочтительно, от 5 до 40 частей по массе в расчете на 100 частей по массе полиамида (А).

(Полимер, расплав которого представляет собой жидкий кристалл)

Предпочтительно, чтобы полимер, расплав которого представляет собой жидкий кристалл, обладал способностью образовывать в фазе расплава жидкий кристалл (т.е. чтобы он демонстрировал оптическую анизотропию) и имел характеристическую