Насос, система и способ деожижения скважины

Иллюстрации

Показать всеИзобретение относится к области добычи углеводородов. Насос деожижения предназначен для деожижения скважины, который содержит флюидный концевой насос, адаптированный для откачивания флюида из ствола скважины. Кроме того, насос деожижения содержит гидравлический насос, адаптированный для привода флюидного концевого насоса. Гидравлический насос содержит первую внутреннюю насосную камеру и первый насосный узел, расположенный в первой камере. Первый насосный узел содержит поршень, имеющий первый конец, второй конец и сквозное расточное отверстие, идущее между первым концом и вторым концом. Кроме того, первый насосный узел содержит первый наклонный диск, имеющий плоскую торцевую поверхность, смежную по оси со вторым концом поршня, и паз, идущий по оси через первый наклонный диск. Первый наклонный диск адаптирован для вращения вокруг центральной оси относительно кожуха, чтобы создавать осевое возвратно-поступательное движение поршня и циклически вводить сквозное расточное отверстие поршня во флюидную связь с пазом. Повышается добыча. 3 н. и 29 з.п. ф-лы, 22 ил.

Реферат

Область техники

Настоящее изобретение в общем имеет отношение к области добычи углеводородов. Более конкретно настоящее изобретение имеет отношение к созданию систем, способов и устройств деожижения скважин для повышения добычи.

Предпосылки к созданию изобретения

Геологические структуры, из которых добывают газ, типично производят воду и другие жидкости, которые накапливаются в нижней части ствола скважины. Жидкости типично содержат конденсат углеводородов (например, относительно легкую нефть) и поровую воду в пласте. Жидкости накапливаются в стволе скважины в двух формах, а именно как однофазная жидкость, поступающая из пласта, и как сконденсированные жидкости, падающие назад в ствол скважины. Сконденсированные жидкости фактически поступают в ствол скважины как пар, и когда они перемещаются вверх по стволу скважины, их температура падает ниже точки росы и они конденсируются. В любом случае, имеющая более высокую плотность жидкая фаза, которая в основном является разрывной, должна транспортироваться газом на поверхность.

В некоторых производящих углеводород скважинах, из которых добывают как газ, так и жидкость, образованные давление газа и объемная скорость потока достаточны для того, чтобы поднимать добытые жидкости на поверхность. В таких скважинах накопление жидкостей в стволе скважины обычно не препятствует добыче газа. Однако в том случае, когда газовая фаза не обеспечивает достаточную энергию транспортирования для подъема жидкостей из скважины (то есть образованные давление газа и объемная скорость потока недостаточны для подъема добытых жидкостей на поверхность), жидкость будет накапливаться в стволе скважины.

Во многих случаях углеводородная скважина может сначала производить газ с достаточным давлением и объемной скоростью потока, чтобы поднимать добытые жидкости на поверхность, однако, с течением времени, давление добытого газа и объемная скорость потока снижаются так, что они больше не позволяют поднимать добытые жидкости на поверхность. В частности, по мере увеличения срока службы скважины природного газа, снижаются давления пласта, которые поднимают добытый газ на поверхность, что приводит к снижению добычи. В некоторый момент времени скорости газа падают ниже критической скорости (CV), которая представляет собой минимальную скорость, требующуюся для подъема капель жидкости на поверхность. С течением времени эти капли накапливаются в нижней части ствола скважины. Накопление жидкостей в скважине создает дополнительное противодавление на пласт и может начать закрывать участок добычи газа пласта, в результате чего ограничивается поток газа и губительно снижается дебит скважины. Как только жидкость перестает протекать вместе с добытым газом на поверхность, скважина фактически становится "нагруженной", так как гидростатический напор жидкости начинает превышать подъемное действие газового потока, и в этот момент времени скважина будет заглушена или остановлена. Таким образом, накопление жидкостей, таких как вода, в скважине природного газа приводит к снижению количества природного газа, который может быть добыт из данной скважины. Поэтому может стать необходимо использовать технологии механизированной эксплуатации (искусственного подъема) для удаления накопленной жидкости из ствола скважины, для восстановления потока газа из пласта. Способ удаления таких накопленных жидкостей из ствола скважины обычно называют деожижением.

Для нефтяных скважин, из которых первично получают однофазные жидкости (нефть и воду) с минимальным количеством увлеченного газа, уже предложены различные технологии механизированной эксплуатации. Наиболее часто используемый тип механизированной эксплуатации требует вытягивания 30 футов секций системы труб из скважины, прикрепления гидравлического насоса к самой нижней секции и включения насоса внизу в скважине на колонне секций системы труб. Гидравлический насос может быть приведен в действие при помощи сочлененных штанг, соединенных с балкой насоса, при помощи скважинного электродвигателя, получающего электроэнергию с поверхности по проводам, прикрепленным бандажом к наружной стороне колонны насосно-компрессорных труб, или при помощи поверхностного гидравлического насоса, подающего рабочую жидкость в скважинный гидравлический насос с использованием нескольких гидравлических линий. Несмотря на то, что имеется несколько типов оборудования механизированной эксплуатации, которые используют для подъема нефти, они обычно требуют трудоемкого способа развертывания с использованием установки для капитального ремонта скважины, бухтованных систем труб и кабельных намоточных механизмов, а также наличия нескольких дополнительных рабочих на месте добычи.

Первоначально, технологии механизированной эксплуатации, используемые для нефтяных скважин, использовали для деожижения газовых скважин (то есть для удаления жидкостей из газовых скважин). Однако приспособление существующих технологий механизированной эксплуатации нефтяных скважин для газовых скважин создает целый набор новых проблем. Первая такая проблема является коммерческой. Когда используют технологии механизированной эксплуатации для нефтяных скважин, сразу получают доход в виде ценной нефти, дополнительно поднятой на поверхность. В отличие от этого, при деожижении газовой скважины, в основном возникают дополнительные расходы за счет не создающих дохода жидкостей - типично, воды и небольших количеств сконденсированных легких углеводородов, поднятых на поверхность. Однако выгодой является способность поддержания и потенциального увеличения добычи газа в течение более продолжительного времени, за счет чего создаются дополнительные добываемые резервы. Типично, при скважинном давлении 100 psi, критическая скорость, а следовательно, и необходимость в механизированной эксплуатации, достигаются при давлении меньше чем 300 mcfd. Типичная газовая скважина в США имеет среднее давление около 110 mcfd, и около 90% всех газовых скважин (около 480,000 скважин) в США нагружены жидкостью. Проблема заключается в том, что большой остаточный резервный потенциал с более низким уровнем дохода на скважину должен оправдать стоимость установки традиционного оборудования механизированной эксплуатации.

Вторым основным недостатком существующих технологий механизированной эксплуатации является отсутствие возможности работы с трехфазными потоками, в которых газовая фаза составляет самый большой процент. Например, многие стандартные насосы для механизированной эксплуатации создают скопление газов или кавитацию, когда нагнетаемые флюиды содержат ориентировочно больше чем 30% газа по объему. Однако во многих газовых скважинах, насос может иметь эмульсионный режим двухфазного потока флюида, в котором на входе насоса могут происходит переходы между 100% газа и 100% жидкости в течение нескольких секунд. Вообще говоря, задачей скважинного флюидного насоса является физическое или гидростатическое понижение уровня флюида в стволе скважины возможно ближе к впуску насоса. К сожалению, большинство стандартных технологий механизированной эксплуатации не могут решить эту задачу и поэтому не подходят для такого назначения.

При экономике скважины, определяемой ограниченным выбором средств деожижения, одним из самых рентабельных возможных вариантов деожижения является так называемый "плунжерный подъем". В системе плунжерного подъема сплошную круглую металлическую пробку вводят внутрь трубопровода у дна скважины, и позволяют жидкостям накапливаться сверху от пробки. Затем блок управления запирает скважину через стопорный клапан и позволяет давлению повышаться, а затем освобождают плунжер, который при подъеме выталкивает на поверхность находящиеся выше него флюиды. Когда стопорный клапан закрыт, давление на дне скважины обычно повышается медленно, по мере того, как флюиды и газ проходят из пласта в скважину. Когда стопорный клапан открыт, то, так как давление у устья скважины ниже чем давление на дне скважины, разность давлений побуждает плунжер перемещаться на поверхность. Плунжерный подъем в основном представляет собой циклический порционный ("bucketing") подъем флюидов на поверхность. Так как движущей силой является давление в стволе скважины, то оно прямо пропорционально количеству жидкости, которое может быть поднято. Кроме того, в старых скважинах, требуется большое время остановки скважин для нарастания давления. Кроме проблем безопасности, связанных с движением металлической пробки на поверхность при скоростях около 1,000 футов в минуту, плунжер требует большого объема ручной подналадки и позволяет выбрасывать на поверхность только небольшую фракцию столба жидкости.

Таким образом, остается необходимость в создании экономичных способов и систем деожижения скважин, имеющих низкий объем жидкости.

Раскрытие изобретения

Эти и другие потребности удовлетворены в соответствии с одним вариантом осуществления изобретения за счет насоса для деожижения скважин. В соответствии с одним конструктивным вариантом насос деожижения содержит флюидный концевой насос, адаптированный для откачивания флюида из ствола скважины. Кроме того, насос деожижения содержит гидравлический насос, адаптированный для привода флюидного концевого насоса. Гидравлический насос имеет центральную ось и содержит кожух, имеющий первую внутреннюю насосную камеру, и первый насосный узел, расположенный в первой камере. Первый насосный узел содержит поршень, адаптированный для возвратно-поступательного движения по оси относительно кожуха. Поршень имеет первый конец, второй конец, противоположный первому концу, и сквозное расточное отверстие, идущее между первым концом и вторым концом. Кроме того, первый насосный узел содержит первый наклонный диск, имеющий плоскую торцевую поверхность, смежную по оси со вторым концом поршня, и паз, идущий по оси через первый наклонный диск. Паз расположен на постоянном радиусе от центральной оси, а торцевая поверхность ориентирована под острым углом к центральной оси. Первый наклонный диск адаптирован для вращения вокруг центральной оси относительно кожуха, чтобы создавать осевое возвратно-поступательное движение поршня и циклически вводить сквозное расточное отверстие поршня во флюидную связь с пазом

Эти и другие потребности удовлетворены в соответствии с другим вариантом осуществления изобретения за счет системы деожижения ствола скважины. В соответствии с одним конструктивным вариантом система содержит скважинный насос деожижения, связанный с нижним концом колонны насосно-компрессорных труб. Скважинный насос деожижения имеет продольную ось и содержит впуск насоса и выпуск насоса. Кроме того, насос деожижения содержит флюидный концевой насос, адаптированный для нагнетания флюида через выпуск насоса на поверхность через колонну насосно-компрессорных труб. Кроме того, насос деожижения содержит гидравлический насос, связанный с флюидным концевым насосом и адаптированный для приведения в действие флюидного концевого насоса. Дополнительно, насос деожижения содержит электродвигатель, связанный с гидравлическим насосом и адаптированный для приведения в действие гидравлического насоса. Система также содержит канал, имеющий флюидную связь с впуском насоса и идущий по оси через электродвигатель и гидравлический насос во флюидный концевой насос. Канал адаптирован для подачи флюида во флюидный концевой насос.

Эти и другие потребности удовлетворены в соответствии с еще одним вариантом осуществления изобретения за счет способа деожижения скважин. В соответствии с одним вариантом осуществления способ предусматривает (а) установку насоса деожижения в стволе скважины при помощи колонны насосно-компрессорных труб. Насос деожижения содержит флюидный концевой насос, гидравлический насос, связанный с флюидным концевым насосом, и электродвигатель, связанный с гидравлическим насосом. Кроме того, способ предусматривает (b) приведение в действие флюидного концевого насоса при помощи гидравлического насоса. Дополнительно, способ предусматривает (с) приведение в действие гидравлического насоса при помощи электродвигателя. Кроме того, способ предусматривает (d) всасывание скважинные флюиды в сепаратор. Скважинные флюиды содержат жидкую фазу и множество твердых частиц, находящихся в жидкой фазе. Более того, способ предусматривает (е) отделение по меньшей мере порции твердых частиц от жидкой фазы, чтобы образовать обработанные скважинные флюиды. Способ также предусматривает (f) обеспечение протекания обработанных скважинных флюидов во флюидный концевой насос. Кроме того, способ предусматривает (g) подачу обработанных скважинных флюидов на поверхность при помощи флюидного концевого насоса.

Таким образом, описанные здесь варианты осуществления содержат комбинацию характеристик и преимуществ, предназначенных для устранения различных недостатков, связанных с устройствами, системами и способами в соответствии с известным уровнем техники. Различные кратко описанные здесь выше характеристики, также как и другие характеристики, станут понятны специалистам в данной области после ознакомления с приведенным ниже подробным описанием изобретения, данным со ссылкой на сопроводительные чертежи.

Краткое описание чертежей

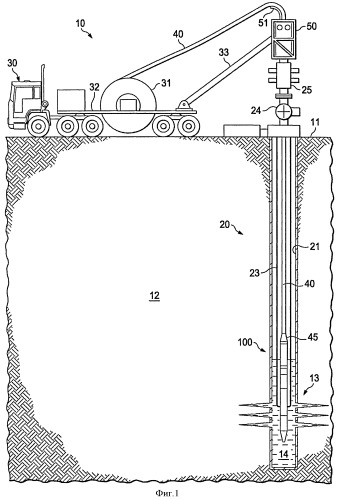

На фиг.1 схематично показан вариант осуществления не имеющей буровой установки системы деожижения скважины для добычи углеводорода.

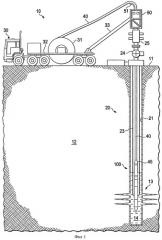

На фиг.2 показано поперечное сечение наматываемого трубопровода, показанного на фиг.1.

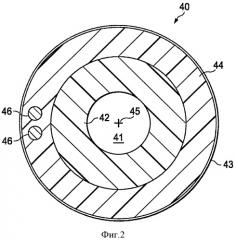

На фиг.3 схематично показан вид спереди насоса деожижения, показанного на фиг.1.

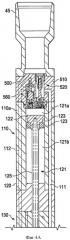

На фиг.4A-4G показаны поперечные сечения последовательных участков насоса деожижения, показанного на фиг.3.

На фиг.5 показано с увеличением поперечное сечение верхнего клапанного узла, показанного на фиг.4.

На фиг.6 показано с увеличением поперечное сечение нижнего клапанного узла, показанного на фиг.4В.

На фиг.7 показан с увеличением вид с торца верхнего клапанного узла, показанного на фиг.5.

На фиг.8 показано с увеличением поперечное сечение наклонных дисков гидравлического насоса, показанного на фиг.4С.

На фиг.9 показан вид сверху наклонного диска верхнего насосного узла, показанного на фиг.4С.

На фиг.10 показан вид сбоку впуска циклона, показанного на фиг.4G.

На фиг.11 показан вид сверху в перспективе впуска циклона, показанного на фиг.4G.

На фиг.12 показан вид снизу в перспективе впуска циклона, показанного на фиг.4G.

На фиг.13 показан вид снизу впуска циклона, показанного на фиг.4G.

На фиг.14 показан вид в перспективе сепаратора циклона, показанного на фиг.4G.

На фиг.15 показано поперечное сечение сепаратора циклона, показанного на фиг.4G.

На фиг.16 показано поперечное сечение одного из узлов сбора твердых частиц, показанного на фиг.4G.

На фиг.17 показан с увеличением вид в перспективе узла крышки, показанного на фиг.16.

На фиг.18 показан вид сбоку в разрезе элемента основания узла крышки, показанного на фиг.11.

На фиг.19 показан вид снизу элемента основания узла крышки, показанного на фиг.17.

На фиг.20 показан вид сбоку поворачивающегося элемента узла крышки, показанного на фиг.17.

На фиг.21 показан вид сверху поворачивающегося элемента узла крышки, показанного на фиг.17.

На фиг.22 схематично показано поперечное сечение сепаратора, показанного на фиг.4G, поясняющее его работу.

Подробное описание изобретения В последующем описании изложены различные варианты осуществления настоящего изобретения. Несмотря на то, что один или несколько из этих вариантов осуществления могут быть предпочтительными, раскрытые здесь варианты осуществления не следует интерпретировать, или использовать иным образом, как ограничивающие объем патентных притязания настоящего изобретения, в том числе ограничивающие объем формулы изобретения. Кроме того, специалисты в данной области легко поймут, что последующее описание имеет широкое применение, так что обсуждение любого варианта осуществления является только примерным для этого варианта осуществления и не предназначено для ограничения объема патентных притязания настоящего изобретения, в том числе объема формулы изобретения, только этим вариантом осуществления.

Некоторые термины, которые используются в последующем описании и в формуле изобретения, относятся к специфическим характеристикам или компонентам. Следует иметь в виду, что специалисты в данной области могут давать тем же самым характеристикам или компонентам другие названия. В данном документе не сделаны различия между характеристиками или компонентами, которые имеют различные названия, но не функции. Также следует иметь в виду, что чертежи не обязательно приведены в реальном масштабе. Некоторые характеристики или компоненты могут быть показаны в преувеличенном масштабе или в несколько схематичном виде, а некоторые детали стандартных элементом могут быть не показаны, чтобы сократить описание и упросить понимание сущности изобретения.

В последующем описании и в формуле изобретения термины "содержащий" и "включающий в себя" используют без дополнения, так что их не следует интерпретировать как "содержащий, но не ограниченный...." Кроме того, следует иметь в виду, что термин "соединять" может относится к прямому или косвенному соединению. Таким образом, если первое устройство связано со вторым устройством, то это соединение может быть прямым соединением или может быть осуществлено за счет косвенного соединения через другие устройства, компоненты и соединения. Кроме того, использованные здесь термины "осевой" и "по оси" обычно означают вдоль или параллельно центральной оси (например, центральной оси корпуса или канала), а термины "радиальный" и "радиально" обычно означают перпендикулярно к центральной оси. Например, осевое расстояние является расстоянием, измеренным вдоль или параллельно центральной оси, а радиальное расстояние является расстоянием, измеренным перпендикулярно к центральной оси.

Обратимся теперь к рассмотрению фиг.1, на которой показан конструктивный вариант не имеющей буровой установки системы 10 деожижения, предназначенной для деожижения ствола скважины 20 для добычи углеводорода. В этом конструктивном варианте система 10 содержит передвижное транспортное средство 30 развертывания на поверхности 11, наматываемый или бухтованный трубопровод 40, инжекторную головку 50 и насос 100 деожижения. Транспортное средство 30 развертывания имеет катушку или барабан 31 для хранения, транспортирования и развертывания наматываемого трубопровода 40. В частности, трубопровод 40 содержит длинные непрерывные трубы, намотанные на барабан 31. Трубопровод 40 разматывают при опускании в ствол скважины 20 и по окончании работы вновь наматывают на барабан 31. Насос 100 деожижения связан с нижним концом наматываемого трубопровода 40 при помощи соединителя 45 и установлен с возможностью управления в стволе скважины 20 при помощи трубопровода 40.

Ствол скважины 20 пересекает пласт 12 в земле, содержащий продуктивную зону 13. Обсадная колонна 21 облицовывает ствол скважины 20 и содержит перфорации 22, которые позволяют флюидам 14 (например, воде, газу и т.п.) проходить из продуктивной зоны 13 в ствол скважины 20. В этом конструктивном варианте, лифтовая колонна 23 идет от устья 24 скважины через обсадную колонну 21 в ствол скважины. Система 10 входит в ствол скважины 20 через инжекторную головку 50, связанную с устьем 24 скважины и с лифтовой колонной 23. В этом конструктивном варианте противовыбросовый превентор 25 установлен над устьем 24 скважины, так что система 10 проходит через инжекторную головку 50, противовыбросовый превентор 25 и устье 24 скважины в лифтовую колонну 23.

Как это показано на фиг.1, транспортное средство 30 развертывания запарковано рядом с устьем 24 скважины на поверхности 11. Насос 100 деожижения соединяют с трубопроводом 40 и опускают в ствол скважины 20 за счет управления барабаном 31. Вообще говоря, насос 100 может быть связан с наматываемым трубопроводом 40 до или после пропускания наматываемого трубопровода 40 через инжекторную головку 50, противовыбросовый превентор 25 и устье 21 скважины. Трубопровод 40 разматывают до тех пор, пока насос 100 деожижения не будет расположен на дне ствола скважины 20. За счет использования наматываемого трубопровода 40 насос 100 может быть установлен на глубинах свыше 3,000 футов, а в некоторых случаях на глубинах свыше 8,000 футов или даже 10,0000 футов. Таким образом, насос 100 преимущественно выполнен так, чтобы выдерживать тяжелые условия в скважине при таких глубинах.

Во время операций деожижения, флюиды 14 со дна ствола скважины 20 подают при помощи насоса 100 через трубопровод 40 на поверхность 11. Вообще говоря, система 10 может быть использована для подъема и удаления флюидов из скважин любого типа, в том числе (но без ограничения) из нефтяных скважин, скважин для добычи природного газа, скважин для добычи метана, скважин для добычи пропана, а также из их комбинаций. Однако следует иметь в виду, что описанные здесь конструктивные варианты системы 10 особенно хорошо подходят для деожижения газовых скважин. В этом конструктивном варианте скважина 20 представляет собой газовую скважину и, таким образом, флюиды 14 содержат воду, конденсат углеводородов, газ и, возможно, небольшие количества нефти. Насос 100 может оставаться развернутым в скважине 20 в течение срока службы скважины 20 или, альтернативно, может быть удален из скважины 20 после восстановления производительности скважины 20.

Следует иметь в виду, что развертывание системы 10 и насоса 100 деожижения с использованием транспортного средства 30 устраняет необходимость конструирования и/или использования буровой установки (вышки). Другими словами, система 10 и насос 100 могут быть развернуты без использования буровой установки. Использованное здесь выражение "без использования буровой установки" относится к операции, способу, устройству или системе, которые не требуют конструирования или использования установки для капитального ремонта скважины, которая содержит мачтовый кран или мачту, и проведения работ по вытягиванию колонны из скважины. За счет исключения необходимости в установке для капитального ремонта скважины для развертывания системы система 10 позволяет создать более рентабельное средство деожижения для газовых скважин с относительно низким дебитом.

Вновь обратимся к рассмотрению фиг.1, на которой показано, что, в этом конструктивном варианте, не имеющее буровой установки транспортное средство 30 развертывания представляет собой передвижное средство, способное транспортировать систему 10 от одной скважины до другой по дорогам и автомагистралям. В частности, не имеющее буровой установки транспортное средство 30 развертывания представляет собой автомобильный тягач, содержащий прицеп 32 и мачту 33. Барабан 31 установлен с возможностью вращения на прицепе 32, а мачта 33 поворотно и шарнирно связана с прицепом 32. Инжекторная головка 50 связана с дистальным концом мачты 33 и может быть расположена над устьем 20 скважины при помощи мачты 33. В этом конструктивном варианте инжекторная головка 50 содержит деталь 51 S-образной формы, которая облегчает совмещение трубопровода 40 с инжекторной головкой 50 и устьем скважины 24. Энергия, необходимая для вращения барабана 31 и для установки мачты 33, может быть получена при помощи любого подходящего средства, в том числе (но без ограничения) от двигателя внутреннего сгорания (например, от двигателя транспортного средства (автомобильного тягача) 30), электродвигателя, гидравлического двигателя, или их комбинаций. Так как транспортное средство 30 предназначено для движения по автомагистралям и дорогам, то высота транспортного средства 30 преимущественно не превышает 13.5 футов. Примеры подходящих не имеющих буровой установки транспортных средств развертывания, которые могут быть использованы как транспортное средство 30, описаны в патентах США No. 6273188 и 7182140 каждый из которых полностью включен в данное описание в качестве ссылки.

Как уже было указано здесь выше, наматываемый трубопровод 40 используют для развертывания и установки насоса 100 в заданное положение в скважине. Вообще говоря, трубопроводом 40 может быть любой подходящий трубопровод, который может быть намотан на барабан 31 и может храниться на нем, в том числе (но без ограничения) бухтованный стальной трубопровод или наматываемый композитный трубопровод. Как это лучше всего показано на фиг.2, в этом конструктивном варианте, наматываемый трубопровод 40 представляет собой композитный трубопровод, имеющих центральную или продольную ось 45, центральное сквозное расточное отверстие 41, радиально-внутренний непроницаемый для флюида слой 42, радиально внешний слой 43 и промежуточный слой 44, расположенный радиально между слоями 42, 43. Кроме того, трубопровод 40 содержит множество электрических проводов или проводников 46, по которым подают ток с поверхности 11 на насос 100 деожижения. В этом конструктивном варианте провода 46 заделаны в промежуточный слой 44, однако, вообще говоря, проводники (например, провода 46) могут быть заделаны в любую подходящую часть бухтованной системы композитных труб (например, могут быть заделаны во внутренний слой 42).

В этом конструктивном варианте внутренний слой 42 и промежуточный слой 44 сплавлены вместе, чтобы образовать фактически бесшовную связь между ними. Таким образом, внутренний слой 42 и промежуточный слой 44 преимущественно состоят из полимерных материалов, которые могут быть сплавлены вместе, чтобы образовать бесшовную связь. В качестве примеров подходящих полимерных материалов для слоев 42, 44 можно привести (но без ограничения) полиэтилен, полипропилен, полиэтилен высокой плотности (HDPE), полиэтилен низкой плотности (LDPE), сополимеры, блок сополимеры, полиолефины, поликарбонаты, полистирол или их комбинации. Несмотря на то, что внутренний слой 42 и промежуточный слой 44 изготовлены из одного и того же полимерного материала в этом конструктивном варианте, в других конструктивных вариантах внутренний слой 42 и промежуточный слой 44 могут быть изготовлены из различных полимерных материалов. Кроме того, внутренний слой 42 может быть армирован волокном.

Промежуточный слой 44 может содержать пропитанную волокном полимерную ленту, которая несколько раз обмотана вокруг внутреннего слоя 42 и сплавлена с ним. Вообще говоря, пропитанная волокном полимерная лента может быть изготовлена с использованием любых подходящих волокон, в том числе (но без ограничения) стекловолокон, полимерных волокон, углеродных волокон и их комбинации. Пропитанная волокном полимерная лента может быть намотана под разными углами, чтобы модулировать или регулировать прочность на растяжение композитного бухтованного трубопровода 40.

Так как внутренний слой 42 и промежуточный слой 44 сплавлены вместе, не требуется эпоксидная смола или дополнительные компаунды для скрепления или соединения вместе слоев 42, 44. В результате получают слоистый композитный трубопровод 40 со сплошной стенкой, имеющий относительно высокое допустимое значение давления смятия. Трубопровод со сплошной стенкой позволяет лучше чем трубопровод с эпоксидной связкой бороться с миграцией газа, которая часто создает микротрещины в трубопроводе при его изгибе. В частности, композитный бухтованный трубопровод (например, трубопровода 40) обладает повышенной пластичностью по сравнению с трубопроводом с эпоксидной связкой. Например, конструктивные варианты бухтованного трубопровода 40 позволяют выдерживать свыше 18,000 циклов изгиба. При использовании в тяжелых условиях внизу в скважине, наматываемый трубопровод 40 преимущественно позволяет выдерживать температуры (то есть он рассчитан на номинальные температуры) по меньшей мере около 200° F, а преимущественно позволяет выдерживать температуры по меньшей мере ориентировочно от 250 до 300° F.

Как уже было указано здесь выше, в этом конструктивном варианте, наматываемый трубопровод 40 содержит внутренний слой 42 и промежуточный слой 44, преимущественно изготовленные из полимера, которые сплавлены друг с другом. Однако, вообще говоря, наматываемый трубопровод (например, трубопровода 40) может быть выполнен в виде любого подходящего типа наматываемого трубопровода, в том числе это может быть стальной бухтованный трубопровод, композитный армированный наматываемый трубопровод, и т.п. Например, наматываемый трубопровод может содержать внутренний слой (например, слой 42) и промежуточный слой (например, слой 44), изготовленные из высокотемпературной гибкой эпоксидной смолы. Более того, несмотря на то, что этот вариант осуществления системы 10 содержит наматываемый трубопровод 40, насос 100 также может быть доставлен на дно скважины при помощи обычного сочлененного трубопровода, используемого на нефтепромысле, с одним или несколькими проводниками, соединенными лентой с колонной труб или объединенными с ней.

Обратимся теперь к рассмотрению фиг.3, на которой показано, что насос 100 деожижения свисает от трубопровода 40 через соединитель 45 и имеет центральную или продольную ось 105, первый или верхний конец 100а, связанный с соединителем 45, и второй или нижний конец 100b, удаленный от соединителя 45 и трубопровода 40. При движении по оси от верхнего конца 100а к нижнему концу 100b, в этом конструктивном варианте, насос 100 содержит флюидный концевой насос 110, гидравлический насос 200, электродвигатель 300, компенсатор 350 и сепаратор 400, связанные вместе конец к концу. Флюидный концевой насос 110, гидравлический насос 200, двигатель 300, компенсатор 350 и сепаратор 400 коаксиально совмещены, и каждый из них имеет центральную ось, совпадающую с осью 105 насоса.

Принимая во внимание большую длину насоса 100 деожижения, он показан далее на фиг.4A-4G в виде семи отдельных продольных сечений. Сечения расположены в последовательном порядке вдоль насоса 100 от фиг.4А до фиг.4G и обычно относятся к различным компонентам насоса 100. В частности, на фиг.4А и 4 В показан флюидный концевой насос 110, на фиг.4С показан гидравлический насос 200, на фиг.4D показан электродвигатель 300, на фиг.4Е и 4F показан компенсатор 350 и на фиг.4G показан сепаратор 400. Несмотря на то, что на фиг.3 показан один примерный порядок размещения компонентов насоса 100 деожижения (при этом флюидный концевой насос 110 расположен выше гидравлического насоса 200, гидравлический насос 200 расположен выше электродвигателя 300, электродвигатель 300 расположен выше компенсатора 350 и компенсатор 350 расположен выше сепаратора 400), следует иметь в виду, что, в других конструктивных вариантах, компоненты насоса деожижения (например, флюидный концевой насос 110, гидравлический насос 200, электродвигатель 300, компенсатор 350 и сепаратор 400 насоса 100 деожижения) могут быть расположены в другом порядке. Например, сепаратор (например, сепаратор 400) может быть установлен у верхнего конца насоса деожижения (например, у верхнего конца 100а насоса 100).

Несмотря на то, что компоненты насоса 100 деожижения могут быть сконфигурированы различным образом, основное функционирование насоса 100 не изменяется. В частности, флюид 14 из ствола скважины 20 поступает в сепаратор 400, который отделяет твердые частицы (например, песок, обломки породы и т.п.) от скважинного флюида 14, чтобы образовать не содержащий твердых частиц или в основном не содержащий твердых частиц флюид 15, который также может быть назван "чистым" флюидом 15. Чистый флюид 15 с выхода сепаратора 400 всасывается во флюидный концевой насос 110 и нагнетается на поверхность 11 через соединитель 45 и трубопровод 40. Флюидный концевой насос 110 приводится в действие при помощи гидравлического насоса 200, который приводится в действие при помощи электродвигателя 300. Проводники 46 служат для подачи электроэнергии на дно скважины к двигателю 300. Компенсатор 350 образует резервуар рабочей жидкости, которая при необходимости может протекать в гидравлический насос 200 и двигатель 300, а также в обратном направлении. Насос 100 деожижения специфически предназначен для того, чтобы поднимать в основном не содержащий твердых частиц флюид 15, который может содержать жидкую и газообразную фазы (например, воду и газ), в стволе скважины 20 на поверхность 11, даже если газовое давление в стволе скважины 20 недостаточно для удаления жидкостей во флюиде 14 на поверхность 11 (то есть если ствол скважины 20 имеет относительно низкое скважинное давление). Как это описано далее более подробно, использование гидравлического насоса 200 совместно с флюидным концевым насосом 110 позволяет создавать относительно высокие давления флюида, необходимые для принудительной подачи или выброса относительно малых объемов скважинных флюидов 15 на поверхность 11.

Обратимся теперь к рассмотрению фиг.3, 4А, и 4В, на которых показано, что флюидный концевой насос 110 имеет первый или верхний конец 110а, второй или нижний конец 110b, и, в этом конструктивном варианте, представляет собой возвратно-поступательный насос двукратного действия. В частности, флюидный концевой насос 110 содержит радиально внешний кожух 120 насоса, идущий между концами 110а, b, первую или верхнюю поршневую камеру 121, расположенную в кожухе 120 и идущую по оси от конца 110а, вторую или нижнюю поршневую камеру 125, расположенную в кожухе 120 и идущую по оси от конца 110b, и узел 130 маятникового клапана, расположенный по оси между камерами 121, 125. В этом конструктивном варианте, кожух 120 образован из множества трубных сегментов, соединенных конец к концу при помощи сопряженных зашплинтованных резьбовых соединений. Таким образом, кожух 120 является модульным и может быть разъединен на части, что необходимо для проведения технического обслуживания или ремонта (например, для замены уплотнений поршня и т.п.).

Флюидный концевой насос 110 также содержит первый или верхний поршень 122, расположенный с возможностью скольжения в первой камере 121, и второй или нижний поршень 126, расположенный с возможностью скольжения во второй камере 122. Поршни 122, 126 соединены друг с другом при помощи удлиненного соединительного штока 125, который идет по оси через узел 130 маятникового клапана. Первый или верхний клапанный узел 500 регулировки скважинных флюидов связан с концом 110а кожуха 110, а второй или нижний клапанный узел 500' регулировки скважинных флюидов связан с концом 110b кожуха 110. Как это описано далее более подробно, клапанные узлы 500, 500' являются по существу одинаковыми. В частности, каждый клапанный узел 500, 500' содержит корпус 510 клапана, впускной клапан 520 скважинных флюидов и выпускной клапан 560 скважинных флюидов.

Поршень 122 разделяет верхнюю камеру 121 на две секции или подкамеры, а именно на секцию 121а скважинных флюидов, расположенную по оси между верхним клапанным узлом 500 и поршнем 122, и секцию 121b рабочей жидкости, расположенную по оси между поршнем 122 и узлом 130 маятникового клапана. Аналогично, поршень 126 разделяет нижнюю камеру 125 на две секции или подкамеры, а именно на секцию 125а скважинных флюидов, расположенную по оси между нижним клапанным узлом 500' и поршнем 126, и секцию 125b рабочей жидкости, расположенную по оси между поршнем 125 и узлом 130 маятникового клапана. Вместе кожух 110, поршень 122 и клапанный узел 500 образуют секцию 121a, а кожух 110, поршень 126 и клапанный узел 500' вместе образуют секцию 125а. Вообще говоря, впускной клапан 520 клапанных узлов 500, 500' управляет протеканием скважинных флюидов 15 в секции 121a, 125а камеры, соответственно, а выпускной клапан 560 клапанных узлов 500, 500' управляет протеканием скважинных флюидов из секций 121а, 125а камеры, соответственно.

Вновь обратимся к рассмотрению фиг.4А и 4В, на которых показано, что флюидный концевой насос 110 также содержит впускной канал или проход 111 скважинных флюидов, выпускной канал или проход 112 скважинных флюидов и канал или проход 113 рабочей жидкости, причем каждый проход 111, 112, 113 идет через кожух 120. Проходы 111, 112, 113 смещены по окружности друг от друга вокруг оси 105. В этом конструктивном варианте, проход 113 смещен по окружности от плоскости сечения, и поэтому на фиг.4А и 4 В показан пунктиром. В основном не содержащие твердых частиц скважинные флюиды 15 выходят из сепаратора 400 и протекают через канал 116 скважинных флюидов в распределитель 115, связанный с нижним клапанным узлом 500'. Впускной клапан 520 нижнего клапанн