Пленкообразующее вещество на основе нефтеполимерной смолы

Иллюстрации

Показать всеИзобретение относится к технологии полимеров и может найти применение в лакокрасочной промышленности при производстве лаков, красок и адгезивов. Пленкообразующее вещество на основе нефтеполимерной смолы включает озонированную нефтеполимерную смолу, при этом озонированная нефтеполимерная смола модифицирована моно- или ди-, или триэтаноламином при соотношении озонированная нефтеполимерная смола:этаноламин, равном 10:(1,0-1,1) в присутствии 0,1% от массы реагентов серной или фосфорной кислоты. Технический результат - изобретение направлено на снижение расхода продуктов природного происхождения (растительных масел, канифоли) в лакокрасочной промышленности, расширение сырьевой базы и ассортимента лакокрасочных материалов, получение пленкообразующих в мягких условиях. 2 табл., 21 пр.

Реферат

Изобретение относится к технологии полимеров и может найти применение в лакокрасочной промышленности при производстве лаков, красок и адгезивов. Изобретение направлено на снижение расхода продуктов природного происхождения (растительных масел, канифоли) в лакокрасочной промышленности, расширение сырьевой базы и ассортимента лакокрасочных материалов, получение пленкообразующих в мягких условиях.

Известны пленкообразующие нефтеполимерные смолы, модифицированные с целью улучшения характеристик покрытий на их основе введением полярных функциональных групп.

Малеинизированные нефтеполимерные смолы получают путем взаимодействия исходной смолы с малеиновым ангидридом при температуре 180-185°C и продолжительности процесса 5,5-6 ч [Думский Ю.В., Чередникова Г.Ф., Кузнецова Н.А., Беляков М.Е. Синтез модифицированной нефтеполимерной смолы // Каучук и резина. - 1988. - №12. - С.30-32]. Возможна малеинизация (взаимодействие исходной смолы с малеиновым ангидридом) в присутствии алюминийорганических соединений: Al(С2Н5)3, Al(С2Н5)2Cl, Al(С4Н9)3 в более мягких условиях: 130°C, 4 ч [Патент РФ №2177959. МПК7 C08F 240/00, C08F 8/46. Опубл. 10.01.2002]. К недостаткам относятся применение малеинового ангидрида, обладающего высокой летучестью и токсичностью; неполная конверсия малеинового ангидрида, что приводит к загрязнению модифицированной смолы остаточным ангидридом и потерям в окружающую среду; применение пожароопасных алюминийорганических соединений, высокая температура и длительное время синтеза. Пленкообразующие могут содержать остатки непрореагировавшего малеинового ангидрида.

Нефтеполимерные смолы, модифицированные акриловыми мономерами, получают сополимеризацией исходных фракций жидких продуктов пиролиза с акриловыми мономерами под действием каталитических систем на основе TiCl4 и алюминийорганических соединений [Патент РФ №2359977. МПК (2006.01) C08F 40/00. Опубл. 27.06.2009. Бюл. №18]. Недостаток: применение пожароопасных алюминийорганических соединений Al(C2H5)3, Al(С2Н5)2Cl, Al(С4Н9)3, применение дорогих акриловых мономеров, необходимость использования для дезактивации каталитической системы пожаровзрывоопасного оксида пропилена. Растворы пленкообразующего имеют темный цвет (цвет 10%-го раствора 130-160 мг I2/100 см3), а покрытия на их основе - низкие прочностные характеристики (прочность при ударе ниже 3 см, прочность при изгибе 10 мм), адгезию - 2 балла.

Наиболее близким к предлагаемому является пленкообразующее вещество, полученное взаимодействием исходной смолы с озоно-кислородной смесью [Троян А.А., Бондалетов В.Г., Бондалетова Л.И. Озонирование ароматических нефтеполимерных смол. // Известия Томского политехнического университета. - 2009. - Т. 315. - №3. - С. 73-77]. К недостаткам относятся: необходимость работы с растворами, имеющими низкую концентрацию нефтеполимерной смолы в инертном по отношению к озону растворителе (сольвент, ксилол), необходимость его дальнейшей регенерации. Растворы пленкообразующего (озонированной смолы) светлые, но покрытия на их основе отличаются низкими адгезией (2 балла), прочностью при изгибе (6 мм) и ударе (2 см). Условия синтеза смолы: концентрация раствора смолы в толуоле - 40%,

температура синтеза - 60°C.

Задачей предлагаемого изобретения является получение пленкообразующих с улучшенными характеристиками покрытий, расширение ассортимента смол.

Поставленная задача достигается тем, что пленкообразующее вещество на основе нефтеполимерной смолы включает озонированную нефтеполимерную смолу и дополнительно содержит моно- (ди-, три-) этаноламины и сильную минеральную кислоту при следующем соотношении реагентов, мас.%:

| озонированная нефтеполимерная смола | 90,0-90,8 |

| моно- (ди-, три-) этаноламин | 9,1-9,9 |

| серная (фосфорная) кислота | 0,1 |

Модификацию озонированных ароматических нефтеполимерных смол (ОНПС) ведут путем их взаимодействия с аминоспиртами ряда этаноламинов (ЭА): моноэтаноламин (МЭА), диэтаноламин (ДЭА) и триэтаноламин (ТЭА) при температурах 75-90°C в течение 2-2,5 часов при соотношении ОНПС : ЭА, равном 10:(1-1,1) (мас.%) в присутствии 0,1% (от массы реагентов) сильной минеральной кислоты (серной или фосфорной).

Озонированная нефтеполимерная смола; полученная при температуре 60°C, концентрации раствора ароматической нефтеполимерной смолы в толуоле 40 мас.%, расходе озоно-кислородной смеси 0,05 с-1, концентрации озона в смеси 2%; имеет следующие характеристики [Троян А.А. и др. // Известия Томского политехнического университета. - 2009. - Т. 315. - №3. - С. 73-77]:

| - активный кислород, % | 0,16 |

| - температура размягчения по КиШ, °C | 95 |

| - молекулярная масса | 600 |

| - цвет 50%-го раствора в ксилоле, мг I2/100 см3 KI | 240 |

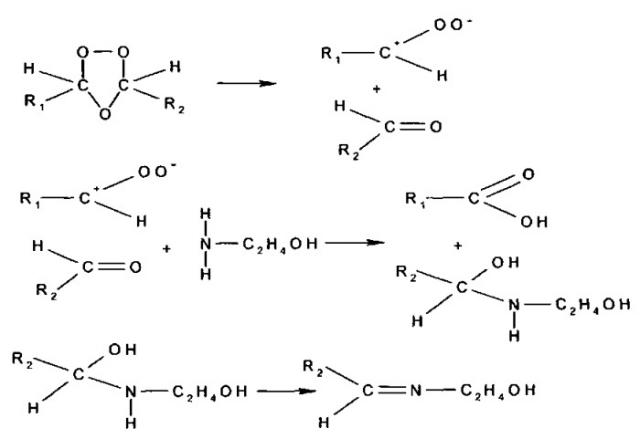

В результате взаимодействия продуктов распада озонидных групп с этаноламинами протекают следующие реакции:

1. Взаимодействие озонидов с моноэтаноламином

Образующиеся аминоспирты в присутствии сильной минеральной кислоты могут взаимодействовать с карбоновыми кислотами с образованием сложных эфиров.

2. Взаимодействие озонидов с диэтаноламином

В данном случае происходит образование третичных непредельных аминоспиртов и карбоновых кислот, возможно протекание реакций этерификации.

3. Взаимодействие озонидов с триэтаноламином

В этом случае протекают реакции этерификации между образовавшимися из озонидов карбоновыми кислотами и триэтаноламином. Применение этаноламинов позволяет:

1. Исключить малеиновый ангидрид (2 класс опасности) или акриловые мономеры (3 класс опасности, высокая стоимость) из процесса модификации НПС.

2. Получить пленкообразующее с улучшенными характеристиками покрытий: прочностью при изгибе и ударе, адгезией.

3. Получить пленкообразующее, обладающее повышенной растворимостью в смесевых растворителях, например толуол - бутанол (80-85: 15-20%).

4. Увеличить номенклатуру пленкообразующих для использования в лакокрасочной промышленности.

Применение минеральной кислоты в качестве катализатора позволяет сократить время и снизить температуру процесса модификации ОНПС.

Выбранные этаноламины являются полифунциональными соединениями с аминной и гидроксильной группами, которые способны реагировать с функциональными группами озонированных нефтеполимерных смол: аминная с карбонильной и гидроксильная с карбоксильной, а также участвовать в раскрытии триоксолановых циклов и разложении пероксидных и гидропероксидных групп.

Пленкообразующее вещество является основой для эластичных покрытий с высокой адгезией к стальным поверхностям и не требует применения сиккативов.

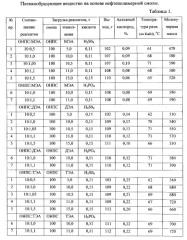

Выход и свойства модифицированных моно-, ди- и триэтаноламином нефтеполимерных смол, полученных при различном соотношении компонентов, приведены в таблице 1.

Свойства покрытий, полученных на основе модифицированных этаноламинами нефтеполимерных смол, приведены в таблице 2.

Предлагаемый способ подтверждается следующими примерами.

Пример (пр. 2, табл.1).

В стеклянный реактор объемом 500 см3, снабженный обратным холодильником и мешалкой, загружают 100 г озонированной нефтеполимерной смолы и 250 г ароматического растворителя (толуол, ксилол, сольвент нефтяной или каменноугольный) и перемешивают до полного растворения. После этого в реакционную массу добавляют 10 г моноэтаноламина и перемешивают до полной гомогенизации раствора, затем при интенсивно работающей мешалке вносят 0,11 г серной кислоты. Реакционную массу нагревают до 80°C и перемешивают в течение 2 часов. Далее реакционную массу перегружают в роторный пленочный испаритель и отгоняют растворитель и низкомолекулярные соединения при давлении 5-10 Па. Полученную модифицированную нефтеполимерную смолу перегружают в емкость для хранения.

Все последующие синтезы выполняют по аналогичной методике.

Таким образом, анализируя данные, представленные в таблицах, можно заключить, что модификация этаноламинами нефтеполимерных смол приводит к получению продуктов, обладающих улучшенными прочностными характеристиками: прочность при ударе увеличивается в 2 раза, прочность при изгибе - в 6 раз.

Пленкообразующее вещество на основе нефтеполимерной смолы, включающее озонированную нефтеполимерную смолу, отличающееся тем, что озонированная нефтеполимерная смола модифицирована моно- или ди-, или триэтаноламином при соотношении озонированная нефтеполимерная смола:этаноламин, равном 10:(1,0-1,1), в присутствии 0,1% от массы реагентов серной или фосфорной кислоты.