Способ изготовления объемного блока

Иллюстрации

Показать всеИзобретение относится к строительству, а именно к заводскому изготовлению объемных железобетонных блоков для гражданского и промышленного строительства, и может быть использовано в известных из уровня техники формовочных установках для изготовления объемных блоков типа «лежачий стакан», которые используют в объемно-блочном домостроении. Способ формования объемных блоков включает смазку формующих поверхностей, устройство армокаркаса, установку сердечника и наружных щитов в рабочее положение, бетонирование блока, термообработку и распалубку. При этом рабочие щиты с вырезами расположены под углом к рабочей поверхности, а оболочка с зацепами - на ее нижних гранях. Выкатывание сердечника после фиксации оболочки осуществляется путем контактирования зацепов оболочки с вырезами наружных щитов. Техническим результатом является повышение производительности механизированной технологии формования объемных изделий. 12 ил.

Реферат

Изобретение относится к строительству, а именно к заводскому изготовлению объемных железобетонных блоков для гражданского и промышленного строительства, и может быть использовано в известных из уровня техники формовочных установках для изготовления объемных блоков типа «лежачий стакан», которые используют в объемно-блочном домостроении.

Известна установка для изготовления объемных элементов, содержащая щиты наружной опалубки, шарнирно соединенные с подъемно-опускной рамой и основанием, съемный сердечник и механизм распалубки (см. авторское свидетельство СССР №185746, кл. B 7/22, 1964. Рис. 1 (аналог 1).

Недостатком данного технического решения является сложность выполнения операции извлечения сердечника и фиксации подъемно-опускной рамы.

Известен способ изготовления объемных элементов при помощи установки с подъемно-опускной рамой и приводом для ее перемещения (см. авторское свидетельство СССР №436744, кл. B28B 7/22, 1974. Рис. 1 (аналог 2).

Данное изобретение обладает аналогичными недостатками.

Известен способ формования объемных элементов при помощи установки, оборудованной кареткой с приводом перемещения и установленными на ней опорными катками (см. авторское свидетельство СССР №656847, кл. B28B 7/22, 1979. Рис. 1 (аналог 3).

Недостатками известного решения являются сложность устройства, низкая производительность при большой занимаемой площади.

Известна установка для изготовления объемных элементов, содержащая смонтированные на основании вибростол и подъемную раму с бортами и поддоном, шарнирно прикрепленными к раме (см. авторское свидетельство СССР №436744, кл. B28B 7/22, 1974. Рис. 1-3 (аналог 4).

Данное техническое решение является малопроизводительным и энергоемким.

Известен способ изготовления объемных блоков при помощи установки, снабженной механизмами для горизонтального перемещения наружной опалубки и регулирования ее геометрической формы (см. авторское свидетельство СССР №603581, кл. B28B 7/22, 1974. Рис. 1-5 (аналог 5).

Недостатками являются недостаточная производительность и энергоемкость изготовления объемных блоков.

Наиболее близким к предлагаемому изобретению является способ формования железобетонных объемных блоков, заключающийся в том, что с целью снижения материалоемкости на сердечник и наружные щиты предварительно устанавливают П-образные оболочки и короб (см. авторское свидетельство СССР №1549751, кл. B28B 7/22, 1990. Рис. 1-26 (прототип).

Недостатками являются недостаточная производительность и сложность механизированной технологии формования объемных изделий.

Задача, на решение которой направлено заявленное изобретение, - повышение производительности формования объемных блоков.

Технический результат предлагаемого способа достигается за счет того, что при формовании объемного блока производят смазку формующих поверхностей, устанавливают на сердечник комплекты формовочных оболочек, каждый из которых состоит из двух разъемных частей, образующих при установке на формовочной машине единую внутреннюю опалубку объемного блока типа «лежачий стакан» за счет устройства на нижней части наружных щитов под углом α направляющих плоскостей и нижние грани разъемных частей формующих оболочек, оборудованных стопорными зацепами.

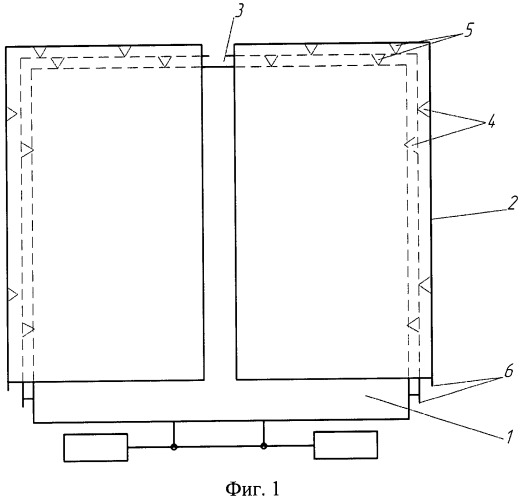

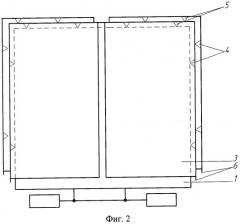

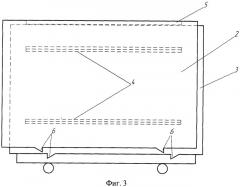

На фиг. 1 изображена установка для формования объемных блоков типа «лежачий стакан» и сердечник 1 с установленными разъемными частями формовочных оболочек 2 и 3 согласно предлагаемому способу, вид спереди; на фиг. 2 - то же, вид сзади; на фиг. 3 - то же, вид справа; на фиг. 4 - то же, вид слева; на фиг. 5 - то же, вид в плане; на фиг. 6 изображены разъемные части формовочных оболочек 2 и 3; на фиг. 7 - формовочная машина в плане без сердечника 1 с разъемными частями формовочных оболочек 2; на фиг. 8 представлен разрез А-А; на фиг. 9 - разрез Б-Б; на фиг. 10 изображена технологическая операция процесса установки первых разъемных частей формовочных оболочек 2 в первой формовочной машине 10; на фиг. 11 - технологическая операция установки вторых разъемных частей формовочных оболочек 3 на второй формовочной машине 11; на фиг. 12 изображен сердечник 1 после выполнения технологических операций по установке разъемных частей формовочных оболочек 2 и 3.

Установка для формования объемных блоков типа «лежачий стакан» состоит из двух и более комплектов формовочных оболочек 2 и 3 с ребрами жесткости 4 и 5, устанавливаемых на сердечнике 1, расположенном на поддоне 7, наружных щитов 9 с направляющими вырезами 8.

Способ осуществляют следующим образом. Производят чистку и смазку разъемных частей комплектов формующих оболочек 2 и 3, сердечника 1 и наружных щитов 9. Разъемные части формовочных оболочек 2 и 3 устанавливают на потолок сердечника 1. Затем устанавливают армокаркас (не показан) на первые разъемные части формовочной оболочки 2. Сердечник 1 закатывают в пространство между наружными щитами 9 и устанавливают сердечник 1 и наружные щиты 9 в рабочее положение. В процессе закатывания сердечника 1 с разъемными частями формовочных оболочек 2 и 3 в рабочее положение нижние грани первых разъемных частей формовочных оболочек 2 входят стопорными зацепами 6 в направляющие вырезы 8, расположенные на рабочих плоскостях 12. Далее сердечник 1 со вторыми разъемными частями формующих оболочек 3 выкатывают, а первые разъемные части формующих оболочек 2 фиксируются стопорными зацепами 6 в направляющих вырезах 8 и, соскальзывая по ним, образуют внутреннюю опалубку объемного блока типа «лежачий стакан». Далее пространство, образуемое первыми разъемными частями формующих оболочек 2 объемного блока и наружными щитами 9, заполняют бетонной смесью и подают на термообработку. Производят установку армокаркаса на следующие разъемные части формовочной оболочки. Сердечник 1 со вторыми разъемными частями формовочной оболочки 3 подают к следующей установке для формования объемных блоков и технологическую операцию повторяют. После термообработки производят распалубку готового изделия.

Способ формования объемных блоков, включающий смазку формующих поверхностей, устройство армокаркаса, установку сердечника и наружных щитов в рабочее положение, бетонирование блока, термообработку, распалубку, отличающийся тем, что рабочие щиты с вырезами расположены под углом к рабочей поверхности, а оболочка с зацепами - на ее нижних гранях, выкатывание сердечника после фиксации оболочки осуществляется путем контактирования зацепов оболочки с вырезами наружных щитов.