Гидромеханический бурильный яс

Иллюстрации

Показать всеИзобретение относится нефтегазодобывающей отрасли, в частности к устройствам для освобождения от прихватов в скважине. Устройство включает трубчатый корпус и полый вал, соединенные шлицевой парой. Корпус выполнен из частей, содержит первый уплотнитель и шлицы на внутренней поверхности со стороны первого края, в средней части - внутренние выступы-наковальни. Вал выполнен из частей, содержит первый поршень с первыми уплотнителями, резьбовой хвостовик и шлицы, ударник. Со стороны второго края корпус содержит второй поршень со вторыми уплотнителями, образующие камеру, заполненную рабочей жидкостью-маслом, и содержащий ограничивающий механизм сообщения рабочей жидкости с камерой для жидкости в виде пояска увеличенного диаметра вала и кольцевого клапана, в котором установлен хотя бы один перепускной клапан, и подпружиненный механизм защелки, блокирующий продольный ход полого вала относительно трубчатого корпуса. Продольный ход Н вала, заблокированного подпружиненным механизмом защелки относительно корпуса, при растяжении вала и корпуса относительно друг друга и продольный ход h вала при продольном сжатии вала и корпуса относительно друг друга связаны соотношением: Н=(0,85÷1,15) h Ф, где Ф=1,618…. Шлицевая часть корпуса содержит радиальную опору скольжения для вала во внутренней полости между первым уплотнителем со стороны первого торца и шлицами. Ударник полого вала содержит две радиальных опоры скольжения для корпуса в наружной канавке на краю ударника полого вала. Повышается надежность и ресурс, образуется сверхвысокая ударная мощность в стволе скважины при оптимальном соотношении между ударной нагрузкой и ударным импульсом. 5 з.п. ф-лы, 8 ил.

Реферат

Изобретение относится к устройствам для создания ударных нагрузок для освобождения прихваченной части бурильной колонны в нефтяной или газовой скважине в результате реакции на продольное усилие, прилагаемое к бурильной колонне и ясу.

Известен гидравлический бурильный яс двухстороннего действия, содержащий трубчатый корпус и полую оправку, телескопически соединенные между собой, корпус содержит шлицы на внутренней поверхности, внутренние выступы-наковальни, первый уплотнитель со стороны первого торца, оправка содержит шлицы на наружной поверхности под шлицы корпуса, поясок увеличенного диаметра, ударники, размещенные между внутренними выступами-наковальнями корпуса, а также второй уплотнитель, размещенный в ударнике со стороны второго торца корпуса, образующие камеру рабочей жидкости, а также содержащий кольцевой клапан, установленный в камере рабочей жидкости с оправкой, проходящей через внутреннюю полость и расположенной внутри корпуса, при этом внутренняя поверхность кольцевого клапана плотно контактирует с пояском увеличенного диаметра оправки, продольный ход кольцевого клапана ограничен между двух упоров, выступающих от внутренней поверхности корпуса, а также содержащий ограничивающий механизм сообщения рабочей жидкости с одной из секций камеры рабочей жидкости, включающий хотя бы один перепускной клапан, размещенный в кольцевом клапане, который ограничивает течение рабочей жидкости внутри одной из секций камеры в одном направлении (US 5647446 А, 15.07.1997).

Недостатком известного гидравлического бурильного яса является отсутствие устройства для блокировки продольного хода оправки относительно корпуса, например, подпружиненного механизма защелки, приводящего в действие механизм гидравлической задержки срабатывания яса, вследствие этого не обеспечивается возможность освобождения от прихвата бурильной колонны в сложной искривленной скважине с большим коэффициентом трения, где трудно создать необходимое для перезарядки яса осевое усилие, например, в компоновке бурильной колонны с героторным гидравлическим двигателем для роторного бурения (с вращением бурильной колонны) горизонтальной скважины (с последующим применением многозонного гидроразрыва пласта), с длиной горизонтального ствола (отходом от вертикальной части) от 2000 до 5000 метров.

Недостатком известной конструкции является также неконтролируемая активизация и самопроизвольное нанесение ударов при бурении, спусках и подъемах бурильной колонны вследствие накопления абразивных частиц бурового раствора (шламования) и перекрытия проходного сечения жиклеров перепускных клапанов 90, 92 в кольцевом клапане 10, низкой точности времени задержки, создаваемого гидравликой, по существу, времени дросселирования ограниченного объема рабочей жидкости при движении в дроссельном канале перепускного клапана 90 (или 92), установленного в кольцевом клапане 10, показано на фиг.6.

Недостатком известной конструкции является также неполная возможность повышения ресурса и надежности уплотнения 34 поршня, скрепленного резьбой с оправкой 20, по поверхности 28 части 16С трубчатого корпуса, которое расположено на границе раздела камеры 40 для жидкости - масла с полостью 29 для бурового раствора, подвергается при работе сверхвысокому давлению рабочей жидкости, преимущественно 150 МПа, и мгновенному сбросу указанного давления рабочей жидкости до уровня гидростатического давления, преимущественно 30÷40 МПа, бурового раствора.

Абразивные частицы бурового раствора, например, до 2% песка с размерами 0,15÷0,95 мм и до 5% нефтепродуктов полимер-глинистого бурового раствора плотностью 1,16÷1,26 г/см3, прокачиваемого при гидростатическом давлении 30÷40 МПа, загрязняют масло в камере 40 для жидкости, засоряют фильтры для масла в перепускных клапанах 90, 92, перекрывают проходное сечение жиклеров для циркуляции масла в перепускных клапанах 90, 92, установленных в кольцевом клапане 10, при этом происходит выброс масла из камеры 40 для жидкости в полость 29 для бурового раствора, повреждение уплотнения 34 абразивными частицами, что не обеспечивает повышения ресурса и надежности, снижает возможность освобождения от прихвата застрявшей бурильной колонны в скважине.

Известен гидромеханический яс, состоящий из трубчатого корпуса и полой оправки, телескопически соединенных между собой, корпус выполнен из частей, содержит первый уплотнитель и шлицы на внутренней поверхности со стороны первого края, в средней части корпус содержит внутренние выступы-наковальни, а со стороны второго края содержит внутреннюю резьбу для соединения с колонной бурильных труб, оправка выполнена из частей, содержит резьбовой хвостовик и шлицы на наружной поверхности со стороны первого края корпуса, ударники, размещенные между внутренними выступами-наковальнями корпуса, по меньшей мере, один поршень со вторым уплотнителем со стороны второго края корпуса, образующие камеру, заполненную рабочей жидкостью, а также содержащий, по меньшей мере, один ограничивающий механизм сообщения рабочей жидкости с камерой для жидкости, по существу, в виде пояска увеличенного диаметра оправки и кольцевого клапана, установленного в камере рабочей жидкости с оправкой, проходящей через внутреннюю полость, при этом внутренняя поверхность кольцевого клапана контактирует с пояском увеличенного диаметра оправки, продольный ход кольцевого клапана ограничен между двух упоров, выступающих от внутренней поверхности корпуса, а в кольцевом клапане установлен, по меньшей мере, один перепускной клапан, ограничивающий течение рабочей жидкости в одном направлении, между первым и вторым уплотнителями размещены, по меньшей мере, два уплотнителя, которые разделяют камеру для жидкости на три отсека, а также содержащий внутри камеры рабочей жидкости подпружиненный механизм защелки, блокирующий продольный ход оправки относительно корпуса, при этом механизм защелки освобождается или устанавливается в рабочее положение при приложении продольной силы больше предельной, а кольцевой клапан, установленный в камере, заполненной рабочей жидкостью, выполнен с продольным ходом, по меньшей мере, равным продольному ходу оправки относительно подпружиненного механизма защелки от начала приложения силы, вдвигающей оправку в корпус, до установки механизма защелки в рабочее положение, а упор, ограничивающий продольный ход кольцевого клапана в сторону второго края корпуса с внутренней резьбой, образован выступом от уменьшенного диаметра внутренней поверхности корпуса, с которой подвижно соединен один из уплотнителей, разделяющих камеру рабочей жидкости на отсеки, поршень с уплотнителем со стороны второго края корпуса с внутренней резьбой выполнен с возможностью скольжения относительно оправки, а также снабжен собственным уплотнителем, контактирующим с оправкой (RU 2307917 С1, 10.10.2007).

Недостатком известной конструкции является неполная возможность повышения ресурса и надежности, что объясняется высокой вероятностью возникновения прихвата плавающего поршня 23 с уплотнителями 24, 53 в гильзе 54 и в хвостовике 52 оправки 2, при использовании буровых растворов, содержащих до 5% нефтепродуктов, выброса рабочей жидкости-масла из полости 42, в которой расположен подпружиненный механизм защелки 16, 48, во внутреннюю полость яса, в которой прокачивается поток 59 бурового раствора при гидростатическом давлении, преимущественно 30÷40 МПа, высокой вероятностью разрушения уплотнительных манжет из эластомеров, контактирующих с буровым раствором, а также вследствие накопления абразивных частиц бурового раствора (шламования), например, до 2% песка с размерами 0,15÷0,95 мм и до 5% нефтепродуктов полимер-глинистого бурового раствора плотностью 1,16÷1,26 г/см3, в полости, ограниченной защитным кольцом 57, поршнем 23 с уплотнителями 24, 53, поверхностью 52 части 16 оправки 2 и внутренней поверхностью гильзы 54.

В известной конструкции яса защитное кольцо 57 и механизм плавающего поршня 23 с уплотнителями 24, 53 расположены против потока 59 текучей среды - бурового раствора при гидростатическом давлении, преимущественно 30÷40 МПа, что повышает вероятность разрушения вследствие гидроабразивного размыва защитного кольца и плавающего поршня 23.

Вследствие этого снижается ресурс уплотнения 39 поршня 16, которое подвергается при работе сверхвысокому давлению рабочей жидкости, преимущественно 150 МПа, и мгновенному сбросу указанного давления рабочей жидкости до уровня гидростатического давления, преимущественно 30÷40 МПа, бурового раствора, при этом абразивные частицы бурового раствора загрязняют масло в полости 42 подпружиненного механизма защелки 16, 48, проходят в камеру 41 для жидкости, засоряют фильтр в перепускном клапане 36, перекрывают проходное сечение в дроссельном канале перепускного клапана 36, установленного в кольцевом клапане 30, что не обеспечивает повышения ресурса и надежности, снижает возможность освобождения от прихвата застрявшей бурильной колонны в скважине.

Наиболее близким к заявляемому изобретению является гидравлический бурильный яс, состоящий из трубчатого корпуса и оправки, подвижно соединенных без вращения между собой, при этом корпус содержит шлицы на внутренней поверхности, внутренние выступы-наковальни, первый уплотнитель со стороны первого торца, оправка содержит шлицы на наружной поверхности под шлицы корпуса, поясок увеличенного диаметра, ударники, размещенные между внутренними выступами-наковальнями корпуса, а также второй уплотнитель, размещенный в ударнике со стороны второго торца корпуса, образующие камеру рабочей жидкости, а также содержащий кольцевой клапан, имеющий круглую боковую сторону, два торца, наружную поверхность и внутреннюю поверхность, ограниченную внутренней полостью, установленный в камере рабочей жидкости с оправкой, проходящей через внутреннюю полость, и расположенный внутри корпуса, при этом внутренняя поверхность кольцевого клапана плотно контактирует с пояском увеличенного диаметра оправки, продольный ход кольцевого клапана ограничен между двух упоров, выступающих от внутренней поверхности корпуса, а также содержащий ограничивающий механизм сообщения рабочей жидкости с одной из секций камеры рабочей жидкости, включающий, по меньшей мере, один перепускной клапан, размещенный в кольцевом клапане, который ограничивает течение рабочей жидкости внутри одной из секций камеры в одном направлении, продольный ход кольцевого клапана в камере рабочей жидкости, равен, по меньшей мере, разности радиусов его наружной и внутренней поверхностей, а упор, ограничивающий продольный ход кольцевого клапана в сторону ударника оправки с размещенным в нем вторым уплотнителем, образован выступом от уменьшенного диаметра внутренней поверхности корпуса, с которой подвижно соединен второй уплотнитель ударника оправки, при этом, по меньшей мере, один ударник оправки, расположенный в камере рабочей жидкости, содержит собственный уплотнитель, а диаметр каждой из внутренних поверхностей корпуса, образующих подвижное соединение с соответствующим уплотнителем и (или) ударником оправки, выполнен равным диаметру оправки, образующей подвижное соединение с размещенным в корпусе первым уплотнителем, например, в пределах поля допуска диаметра оправки (RU 2310061 С1, 10.11.2007).

Недостатком известной конструкции является неполная возможность регулирования динамики сброса давления рабочей жидкости из напорной секции камеры для жидкости в демпферную секцию при создании динамических ударов, направленных вверх, необходимых для возникновения заданного уровня релаксации растягивающих напряжений, волнообразно перемещающихся по длине колонны труб в скважине, получения оптимального соотношения между ударной нагрузкой и ударным импульсом, приложенным к месту прихвата изогнутой колонны бурильных труб в скважине.

Недостаток известной конструкции объясняется большим уровнем потерь давления при длительном воздействии импульсов удара сверхвысокого давления рабочей жидкости, преимущественно 150 МПа, и мгновенного сброса давления рабочей жидкости до уровня гидростатического давления, преимущественно 30÷40 МПа, бурового раствора в скважине, уменьшающих надежность и ресурс, что объясняется осаждением металлических частиц вследствие износа и сколов поверхностей трения, например, покрытий хрома и твердого сплава в парах трения, возникновением задиров в поверхностях трения оправки, кольцевого клапана и корпуса, перекрытия дроссельного канала для циркуляции рабочей жидкости в перепускном клапане, установленном в кольцевом клапане, что не обеспечивает повышения ресурса и надежности, снижает возможность освобождения от прихвата застрявшей бурильной колонны в скважине.

При этом не обеспечивается повышение точности времени задержки, создаваемого гидравликой, по существу, времени дросселирования ограниченного объема рабочей жидкости при движении в дроссельном канале перепускного клапана, установленного в кольцевом клапане, для нанесения ударов вверх, при оптимальном соотношении между ударной нагрузкой и ударным импульсом, а это не позволяет оператору на буровой устанавливать расчетное усилие натяжения бурильной колонны, после чего применять тормоз буровой лебедки, при этом усилие при освобождении прихвата трудно контролировать, что не предотвращает повреждение подъемного оборудования и резьбовых соединений изогнутой колонны бурильных труб в скважине.

Вследствие этого не обеспечивается возможность освобождения от прихвата бурильной колонны в сложной искривленной скважине с большим коэффициентом трения, где трудно создать необходимое для перезарядки яса осевое усилие, например, в компоновке бурильной колонны с героторным гидравлическим двигателем для роторного бурения (с вращением бурильной колонны) горизонтальной скважины (с последующим применением гидроразрыва пласта), с длиной горизонтального ствола (отходом от вертикальной части скважины) от 2000 до 5000 метров.

Технической задачей, на решение которой направлено изобретение, является повышение надежности и ресурса, образование сверхвысокой ударной мощности в стволе скважины при оптимальном соотношении между ударной нагрузкой и ударным импульсом, воздействующими вверх и вниз на место прихвата бурильной колонны, а также предотвращение неконтролиремой активизации и самопроизвольного нанесения ударов в результате реакции на продольное усилие, прилагаемое к бурильной колонне и ясу, за счет оптимального ("наилучшего") соотношения продольного хода вала, заблокированного подпружиненным механизмом защелки относительно корпуса, при растяжении и, соответственно, при продольном сжатии вала и корпуса относительно друг друга, уменьшения потерь давления при мгновенном сбросе давления рабочей жидкости из камеры высокого давления, повышения точности гидравлической задержки, уменьшения износа подвижных соединений вала, корпуса, поршней гидроцилиндров и кольцевого клапана.

Другой технической задачей является расширение возможности освобождения от прихвата бурильной колонны в горизонтальной скважине с большим коэффициентом трения, где трудно создать необходимое для перезарядки яса осевое усилие, например, в компоновке бурильной колонны с героторным гидравлическим двигателем для роторного бурения горизонтальной скважины (с последующим применением гидроразрыва пласта), с длиной горизонтального ствола (отходом от вертикальной части скважины) от 2000 до 5000 метров.

Сущность технического решения заключается в том, что в гидромеханическом бурильном ясе, состоящем из трубчатого корпуса и полого вала, соединенных между собой подвижной шлицевой парой, трубчатый корпус выполнен из частей, содержит первый уплотнитель и шлицы на внутренней поверхности со стороны первого края, в средней части корпус содержит внутренние выступы-наковальни, со стороны второго края содержит резьбу, полый вал выполнен из частей, содержит первый поршень с первыми уплотнителями, резьбовой хвостовик и шлицы на наружной поверхности со стороны первого края корпуса для соединения со шлицами корпуса, ударник, размещенный между внутренними выступами-наковальнями корпуса, со стороны второго края корпуса содержит второй поршень со вторыми уплотнителями, образующие камеру для жидкости, заполненную рабочей жидкостью-маслом, а также содержащий ограничивающий механизм сообщения рабочей жидкости с камерой для жидкости, выполненный в виде пояска увеличенного диаметра полого вала, и кольцевого клапана, имеющего круглую боковую сторону, два торца, наружную поверхность и внутреннюю поверхность, ограниченную внутренней полостью, установленного в камере для жидкости с полым валом, проходящим через внутреннюю полость, внутренняя поверхность кольцевого клапана плотно контактирует с пояском увеличенного диаметра полого вала, при этом в кольцевом клапане установлен хотя бы один перепускной клапан, ограничивающий течение жидкости внутри камеры для жидкости в одном направлении, а также содержащий подпружиненный механизм защелки, блокирующий продольный ход полого вала относительно трубчатого корпуса, при этом механизм защелки освобождается или устанавливается в рабочее положение при приложении продольной силы больше предельной, согласно изобретению продольный ход Н полого вала, заблокированного подпружиненным механизмом защелки относительно трубчатого корпуса, при растяжении полого вала и трубчатого корпуса относительно друг друга и продольный ход h полого вала, заблокированного подпружиненным механизмом защелки относительно трубчатого корпуса, при продольном сжатии полого вала и трубчатого корпуса относительно друг друга связаны соотношением: Н=(0,85÷1,15) h Ф, где Ф=1,618…, постоянный коэффициент, при этом шлицевая часть трубчатого корпуса содержит радиальную опору скольжения для вала, установленную во внутренней полости между первым уплотнителем со стороны первого торца и шлицами, а ударник полого вала содержит две радиальных опоры скольжения для корпуса, установленных каждая в наружной канавке на краю ударника полого вала.

Уплотнители, установленные во втором поршне, выполнены в виде двух противоположно направленных кольцевых манжет из эластомера, каждая манжета ограничивает течение жидкости в одном направлении, а обе манжеты ограничивают течение жидкости в полость между ними, при этом каждая манжета содержит основание прямоугольной формы поперечного сечения, внутреннюю и наружную гибкие кольцевые кромки, внутренний и наружный кольцевые торцы, расположенные на противоположном краю от указанного основания и образующие кольцевую полость, открытую со стороны внутреннего и наружного кольцевых торцов, а также содержит эластичное разжимное кольцо, размещенное в кольцевой полости между гибкими уплотнительными кромками и основанием, наружная и внутренняя поверхности соответственно внутренней и наружной уплотнительных кромок выполнены в форме соответственно наружных и внутренних конических поверхностей, при этом наружные и внутренние конические поверхности соответственно внутренней и наружной уплотнительных кромок сопряжены в плоскости максимального поперечного сечения эластичного разжимного кольца.

Подпружиненный механизм защелки, блокирующий продольный ход полого вала относительно трубчатого корпуса, снабжен регулятором продольного усилия пружин, а регулятор продольного усилия пружин снабжен фиксатором.

Между торцами шлицов на наружной поверхности полого вала и ударником полого вала, направленным к шлицам, установлено ударное кольцо.

Части трубчатого корпуса снабжены каждая уплотнителем из эластомера, установленным в кольцевой канавке за выходным витком наружной резьбы.

Гидромеханический бурильный яс содержит переводник вала, предназначенный для соединения с низом верхней части бурильной колонны, и переводник корпуса, предназначенный для соединения с верхом нижней части бурильной колонны, переводник вала соединен резьбой с частью полого вала, имеющего шлицы на наружной поверхности, переводник корпуса соединен резьбой с частью трубчатого корпуса, внутри которой размещен ограничивающий механизм сообщения рабочей жидкости с камерой для жидкости, при этом переводники вала и корпуса выполнены, каждый с поясом пониженной жесткости, характеризующимся выполнением стенки переводника уменьшенной толщиной и уменьшенным наружным диаметром.

Выполнение гидромеханического яса таким образом, что продольный ход Н полого вала, заблокированного подпружиненным механизмом защелки относительно трубчатого корпуса, при растяжении полого вала и трубчатого корпуса относительно друг друга и продольный ход h полого вала, заблокированного подпружиненным механизмом защелки относительно трубчатого корпуса, при продольном сжатии полого вала и трубчатого корпуса относительно друг друга связаны соотношением: Н=(0,85÷1,15) h Ф, где Ф=1,618…, постоянный коэффициент (число Фибоначчи), при этом шлицевая часть трубчатого корпуса содержит радиальную опору скольжения для вала, установленную во внутренней полости между первым уплотнителем со стороны первого торца и шлицами, а ударник полого вала содержит две радиальных опоры скольжения для корпуса, установленных каждая в наружной канавке на краю ударника полого вала, обеспечивает повышение надежности и ресурса, образование сверхвысокой ударной мощности в стволе скважины при оптимальном ("наилучшем") соотношении между ударной нагрузкой и ударным импульсом, воздействующими вверх и вниз на место прихвата колонны бурильных труб, а также предотвращение неконтролиремой активизации и самопроизвольного нанесения ударов в результате реакции на продольное усилие, прилагаемое к бурильной колонне и ясу, за счет оптимального ("наилучшего") соотношения продольного хода полого вала, заблокированного подпружиненным механизмом защелки относительно трубчатого корпуса, при растяжении и, соответственно, при продольном сжатии полого вала и трубчатого корпуса относительно друг друга, уменьшения потерь давления при мгновенном сбросе давления рабочей жидкости из камеры высокого давления, повышения точности гидравлической задержки, уменьшения износа подвижных соединений вала, корпуса, поршней гидроцилиндров и кольцевого клапана.

Повышение точности времени задержки, создаваемого гидравликой, по существу, времени дросселирования ограниченного объема рабочей жидкости при движении в дроссельном канале перепускного клапана, установленного в кольцевом клапане, для нанесения ударов, при оптимальном соотношении между ударной нагрузкой и ударным импульсом, позволяет оператору на буровой устанавливать расчетное усилие натяжения бурильной колонны, после чего применять тормоз буровой лебедки.

Вследствие этого усилие для освобождения от прихвата контролируется с повышенной точностью, предотвращается повреждение подъемного оборудования и резьбовых соединений бурильных труб, обеспечивается возможность освобождения от прихвата бурильной колонны в сложной искривленной скважине с большим коэффициентом трения, где трудно создать необходимое для перезарядки яса осевое усилие, по существу, в компоновке бурильной колонны с героторным гидравлическим двигателем для роторного бурения горизонтальной скважины, с длиной горизонтального ствола (отходом от вертикальной части скважины) от 2000 до 5000 метров.

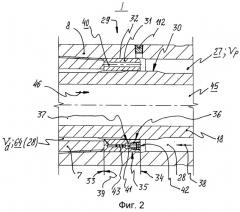

Выполнение гидромеханического яса таким образом, что уплотнители, установленные во втором поршне, выполнены в виде двух противоположно направленных кольцевых манжет из эластомера, каждая манжета ограничивает течение жидкости в одном направлении, а обе манжеты ограничивают течение жидкости в полость между ними, при этом каждая манжета содержит основание прямоугольной формы поперечного сечения, внутреннюю и наружную гибкие кольцевые кромки, внутренний и наружный кольцевые торцы, расположенные на противоположном краю от указанного основания и образующие кольцевую полость, открытую со стороны внутреннего и наружного кольцевых торцов, а также содержит эластичное разжимное кольцо, размещенное в кольцевой полости между гибкими уплотнительными кромками и основанием, наружная и внутренняя поверхности соответственно внутренней и наружной уплотнительных кромок выполнены в форме соответственно наружных и внутренних конических поверхностей, при этом наружные и внутренние конические поверхности соответственно внутренней и наружной уплотнительных кромок сопряжены в плоскости максимального поперечного сечения эластичного разжимного кольца, повышает эффективность уплотнений при сверхвысоком давлении, преимущественно 150 МПа, предотвращает загрязнение буровым раствором и металлическими частицами (сколами и разрушениями хромового покрытия) рабочей жидкости-масла в камере для жидкости, улучшает гидродинамическое центрирование полого вала в трубчатом корпусе, предотвращает прихваты в поверхностях скольжения, обусловленные циклическими изгибными напряжениями трубчатого корпуса при вращении изогнутой колонны бурильных труб при роторном бурении.

Такое выполнение кольцевых манжет из эластомера, одна из которых расположена на границе раздела камеры для жидкости - масла с полостью для бурового раствора в скважине, обеспечивает равнопрочные в поперечном сечении свойства эластомерного материала в конструкции, дополнительно снижает теплообразование, уменьшает остаточную деформацию и повышает усталостную выносливость при многократном сжатии (ГОСТ 20418-75), повышает усталостную выносливость при знакопеременном изгибе с вращением (ГОСТ 10952-75), уменьшает истирание при скольжении (ГОСТ 426-77) между элементами соединения при возвратно-поступательном движении и сверхвысоком давлении гидравлической жидкости, предпочтительно 150 МПа.

Выполнение гидромеханического яса таким образом, что подпружиненный механизм защелки, блокирующий продольный ход полого вала относительно трубчатого корпуса, снабжен регулятором продольного усилия пружин для освобождения или установки в рабочее положение, а регулятор продольного усилия пружин снабжен фиксатором, уменьшает стоимость изготовления, обслуживания и ремонта, обеспечивает заданный ресурс подпружиненного механизма защелки с большой наработкой, в котором вследствие износа зубьев механизма защелки при наработке необходима корректировка усилия освобождения от блокировки.

Выполнение гидромеханического яса таким образом, что между торцами шлицов на наружной поверхности полого вала и ударником полого вала, направленным к шлицам, установлено ударное кольцо, повышает точность контролируемой нагрузки, с определенным ударным импульсом, предотвращает неконтролируемую активизацию и нанесение ударов гидромеханического яса при бурении, спусках и подъемах бурильной колонны, уменьшает износ внутренних деталей.

Выполнение гидромеханического яса таким образом, что части трубчатого корпуса снабжены каждая уплотнителем из эластомера, установленным в кольцевой (зарезьбовой) канавке за выходным витком наружной резьбы, предотвращает разрушение резьбовых соединений буровым раствором, содержащим твердые абразивные частицы, например, до 2% песка с размерами 0,15÷0,95 мм и до 5% нефтепродуктов полимер- глинистого бурового раствора плотностью 1,16÷1,26 г/см3, прокачиваемым внутри полой оправки при гидростатическом давлении, например, 25÷40 МПа.

Выполнение гидромеханического яса таким образом, что содержит переводник вала, предназначенный для соединения с низом верхней части бурильной колонны, и переводник корпуса, предназначенный для соединения с верхом нижней части бурильной колонны, переводник вала соединен резьбой с частью полого вала, имеющего шлицы на наружной поверхности, переводник корпуса соединен резьбой с частью трубчатого корпуса, внутри которой размещен ограничивающий механизм сообщения рабочей жидкости с камерой для жидкости, при этом переводники вала и корпуса выполнены, каждый с поясом пониженной жесткости, характеризующимся выполнением стенки переводника уменьшенной толщиной и уменьшенным наружным диаметром, обеспечивает равнопрочные и герметичные резьбовые соединения вала и корпуса в условиях интенсивного трения и вращения в стволе скважины, с ударными нагрузками в результате реакции на продольное усилие, прилагаемое к бурильной колонне и ясу, повышает точность проходки скважин и темп набора параметров кривизны, а также улучшает проходимость, т.е. уменьшает сопротивления и напряжения в компоновке низа бурильной колонны за счет изгиба переводников при прохождении через радиусные участки ствола скважины, имеющих участки малого и среднего радиуса 30…300 м.

Ниже представлен гидромеханический бурильный яс для создания динамических ударов, направленных вверх и вниз, для освобождения от прихвата бурильной колонны в изогнутой скважине с отметкой 3500 метров, с длиной горизонтального ствола (отходом от вертикальной части) 4500 метров.

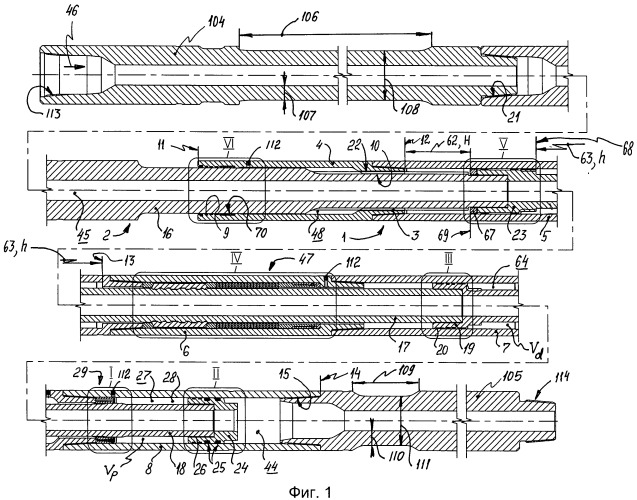

На фиг.1 изображен гидромеханический бурильный яс, продольный разрез.

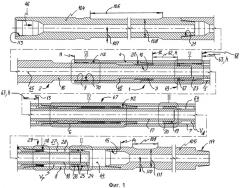

На фиг.2 изображен элемент I на фиг.1 ограничивающего механизма сообщения рабочей жидкости с камерой для жидкости, выполненный в виде пояска увеличенного диаметра полого вала, кольцевого клапана, перепускного клапана, размещенного в кольцевом клапане, ограничивающего течение рабочей жидкости в одном направлении.

На фиг.3 изображен элемент II на фиг.1 второго поршня с кольцевыми манжетами и двумя опорами скольжения вала, первая манжета контактирует с рабочей жидкостью-маслом, вторая манжета - с буровым раствором.

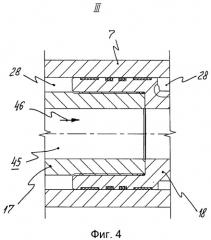

На фиг.4 изображен элемент III на фиг.1 первого поршня с кольцевыми манжетами в камере для жидкости.

На фиг.5 изображен элемент IV на фиг.1 подпружиненного механизма защелки, блокирующего продольный ход вала относительно корпуса, с регулятором продольного усилия пружин.

На фиг.6 изображен элемент V на фиг.1 ударника вала с ударным кольцом, установленным между торцами ударника и шлицов вала в шлицевой камере, заполненной рабочей жидкостью.

На фиг.7 изображен элемент VI на фиг.1 шлицевой части корпуса с радиальной опорой скольжения корпуса, установленной во внутренней полости между первым уплотнителем со стороны первого торца и шлицами корпуса.

На фиг.8 изображен элемент VII на фиг.3 кольцевой манжеты с эластичным разжимным кольцом, установленным в кольцевой полости, открытой со стороны внутреннего и наружного кольцевых торцов и камеры для жидкости.

Гидромеханический бурильный яс состоит из трубчатого корпуса 1 и полого вала 2, соединенных между собой подвижной шлицевой парой 3, трубчатый корпус 1 выполнен из частей 4, 5, 6, 7, 8, содержит первый уплотнитель 9 и шлицы 10 на внутренней поверхности со стороны первого края 11, в средней части 4 корпуса 1 содержит внутренний выступ-наковальню 12, в средней части 5 корпуса 1 содержит внутренний выступ-наковальню 13, со стороны второго края 14, со стороны части 8 корпуса 1 содержит резьбу 15, показано на фиг.1.

Полый вал 2 выполнен из частей 16, 17, 18, содержит первый поршень 19, выполненный за одно целое с частью 17 полого вала 2, с первыми уплотнителями 20, содержит резьбовой хвостовик 21 и шлицы 22 на наружной поверхности части

16 полого вала 2 со стороны первого края 11 корпуса 1 для соединения со шлицами 10 корпуса 1, а также содержит ударник 23, выполненный за одно целое с частью

17 полого вала 2, размещенный между внутренним выступом-наковальней 12 части 4 корпуса 1 и внутренним выступом-наковальней 13 части 5 корпуса 1, показано на фиг.1.

Со стороны второго края 14 части 8 корпуса 1 содержит второй поршень 24 со вторыми уплотнителями 25, жестко скрепленный резьбой 26 с частью 18 полого вала 2, образующие камеру 27 для жидкости, заполненную рабочей жидкостью 28, например, трансмиссионным маслом SAE W80-140 (стандарт SAE J 306, США и Западная Европа), показано на фиг.1,3.

Гидромеханический бурильный яс содержит ограничивающий механизм 29 сообщения рабочей жидкости 28 с камерой 27 для жидкости, выполненный в виде пояска 30 увеличенного диаметра части 18 полого вала 2, и кольцевого клапана 31 (из бронзы БрА10Ж4Н4Л ГОСТ 493-79), имеющего круглую боковую сторону 32, два торца, 33 и 34, наружную поверхность 35 и внутреннюю поверхность 36, ограниченную внутренней полостью, по существу, камерой 27 для жидкости 28, установленного в камере 27 для жидкости 28 с частью 18 полого вала 2, проходящего через внутреннюю полость - камеру 27, внутренняя поверхность 36 кольцевого клапана 31 плотно контактирует с пояском 30 увеличенного диаметра части 18 полого вала 2, при этом в кольцевом клапане 31 установлен хотя бы один перепускной клапан 37, ограничивающий течение жидкости 28 внутри камеры 27 для жидкости 28 в одном направлении 38, показано на фиг.1, 2.

Торец 33 кольцевого клапана 31 плотно контактирует с торцом 39 части 7 трубчатого корпуса 1, показано на фиг.1, 2.

Когда торец 33 кольцевого клапана 31 не прижат давлением рабочей жидкости 28 к торцу 39 части 7 трубчатого корпуса 1, рабочая жидкость 28 может свободно перетекать через циркуляционные отверстия 40 кольцевого клапана 31 для быстрого выравнивания давления рабочей жидкости 28 с разных сторон кольцевого клапана 31, показано на фиг.2.

В кольцевом клапане 31 выше по потоку 38 перед клапанным устройством 37 размещен фильтр 41 из "спеченного" бронзового порошка с пористостью 25÷50%, полый винт 42 с внутренним шестигранником для циркуляции рабочей жидкости 28 в клапанном устройстве 37, а также перепускной игольчатый клапан 43 с дроссельным калиброванным отверстием, показано на фиг.2.

Камера 27, заполненная рабочей жидкостью 28, между вторым поршнем 24 со вторым уплотнителем 25 (поршень 24 выполнен за одно целое с частью 18 полого вала 2), и кольцевым клапаном 31, который контактирует с пояском увеличенного диаметра 30 части 18 полого вала 2, является камерой 27 сверхвысокого давления рабочей жидкости 28 при натяжении бурильной колонны и вытягивании полого вала 2 из трубчатого корпуса 1 в направлении 38, при этом давление рабочей жидкости 28 в камере 27 для жидкости составляет 150 МПа, показано на фиг.1, 2.

Буровым насосом, например УНБ-600, через колонну бурильных труб, включающую гидромеханический бурильный яс, через внутренние полости 44, 45, соответственно трубчатого корпуса 1 и полого вала 2 осуществляется насосная подача текучей среды-бурового раствора 46, который содержит абразивные частицы, например, до 2% песка с размерами 0,15÷0,95 мм и до 5% нефтепродуктов полимер-глинистого бурового раствора плотностью 1,16÷1,26 г/см3, при гидростатическом давлении, преимущественно 30÷40 МПа, показано на фиг.1, 2, 3, 4, 5, 6, 7.

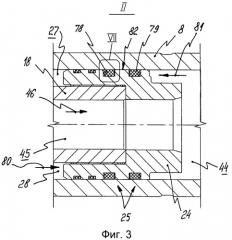

Гидромеханический бурильный яс содержит подпружиненный механизм защелки 47, блокирующий продольный ход полого вала 2 относительно трубчатого корпуса 1, подпружиненный механизм защелки 47 расположен в шлицевой полости 48, образованной первым поршнем 19 с первым уплотнителем 20, шлицами 10 части 4 трубчатого корпуса 1, шлицами 22 части 16 полого вала 2 и первым уплотнителем 9 трубчатого корпуса 1 со стороны первого (шлицевого) края 11, заполненной рабочей жидкостью 28, например, трансмиссионным маслом SAE W80-140 (стандарт SAE J 306, США и Западная Европа), при этом механизм защелки 47 освобождается или устанавливается в рабочее положение при приложении продольной силы больше предельной, показано на фиг.1, 5.

Механизм защелки 47 выполнен, например, из восьми сегментов 49, которые содержат внутренние кольцевые канавки 50, и расположен между частью 6 трубчатого корпуса 1 и частью 17 полого вала 2, которая содержит наружные кольцевые зубья 51, внутренние кольцевые канавки 50 и наружные кольцевые зубья 51 выполнены разной ширины 52, при этом механизм защелки 47 блокирует полый вал 2 относительно трубчатого корпуса 1 только в одном взаимном расположении наружных кольцевых зубьев 51 относительно внутренних кольцевых канавок 50, показано на фиг.1, 4.

Механизм защелки 47, блокирующий продольный ход полого вала 2 относительно трубчатого корпуса 1 в направлении 53 и 54, снабжен тарельчатыми пружинами 55 и сжат при помощи колец 56, 57, а также снабжен регулятором 58 продольного усилия пружин 55, выполненным в виде резьбовых втулок 59, 60, регулирующих продольное усилие пружин 55 для освобождения или установки в рабочее положение, а регулятор 58 продольного усилия пружин 55 снабжен резьбовым фи