Способ и установка изомеризации с5-с6 углеводородов с подачей очищенного циркулирующего потока водорода

Иллюстрации

Показать всеИзобретение относится к способу изомеризации C5-C6 углеводородов с подачей циркулирующего водорода, включающему загрузку водорода и сырья, содержащего C5-C6 углеводороды, в зону изомеризации, продукты которой направляют в сепаратор, с низа сепаратора отводят на разделение в блок фракционирования, состоящий по крайней мере из одной ректификационной колонны, поток продукта, содержащего C4 и более тяжелые углеводороды, а с верха сепаратора отводят газовый поток, состоящий из водорода и легких углеводородов, который подвергают рециркуляции с использованием рециркулирующего компрессора для объединения с сырьем, куда при необходимости вводят дополнительное количество водорода. При этом осуществляют очистку циркулирующего потока водорода от углеводородов C5 и C6, являющихся конечными продуктами процесса изомеризации, до величины, не превышающей их присутствия в исходном сырье, а также от компонентов, выкипающих выше температуры кипения изопентана, а блок фракционирования состоит из стабилизатора, первой и второй ректификационных колонн. Также настоящее изобретение относится к установке для осуществления настоящего способа. Применение данного способа позволяет получать продукт изомеризации, обладающий повышенным октановым числом. 2 н. и 14 з.п. ф-лы, 2 табл., 6 ил.

Реферат

Изобретение относится к изомеризации углеводородов для получения высокооктанового компонента бензина и может быть использовано в нефтеперерабатывающей и нефтехимической промышленности.

Известен способ изомеризации легких парафиновых углеводородов C4-C6, включающий смешение их с водородом или водородсодержащим газом, причем мольное отношение H2:углеводороды на входе в реактор изомеризации составляет (0,2-7):1 (патент на изобретение RU 2176233 C1, C07C 5/27, C10G 35/085, 27.11.2001). Недостатками данного способа являются:

- использование водородсодержащего газа, содержащего компоненты 2,2-ДМБ и изопентаны, снижающие селективность процесса изомеризации;

- в патенте отсутствует конкретизация случаев, в которых может использоваться водородсодержащий газ или должен использоваться свежий водород.

Известна установка изомеризации, содержащая блоки каталитической изомеризации, стабилизации и ректификационную колонну для извлечения из продуктов изомеризации изомеризата нормального гексана, возвращаемого в реактор в качестве рецикла (Ахметов С.А. Лекции по технологии глубокой переработки нефти в моторные топлива: учебное пособие. СПб: Санкт-Петербургское медицинское издательство, 2007, с.262). Основными недостатками установки являются отсутствие циркуляции водородсодержащего газа, приводящей к ухудшению экономических характеристик процесса, и низкое качество фракционирования.

Известна установка изомеризации «Изомалк-2», направленная на получение бензиновой фракции и включающая трубчатую печь, реакторы изомеризации, сепаратор, осушитель водородсодержащего газа, компрессор, колонну стабилизации (Производство экологически чистых автобензинов. Новейшие сведения по проектированию и строительству установок изомеризации. Анализ технологических схем. http://nefthim.com/pics/press_cat1_item58_pre.pdf). Недостатками данной установки являются:

- подача с верха сепаратора циркулирующего водородсодержащего газа, содержащего компоненты 2,2-ДМБ и изопентаны, снижающие селективность процесса изомеризации непосредственно в реакторы изомеризации;

- имеющийся на установке стабилизатор не предусматривает циркуляции нормальных пентановых и гексановых углеводородов, возвращаемых в реакторы изомеризации, что снижает выход конечных продуктов.

По технической сущности наиболее близким к заявляемому изобретению является способ изомеризации C5-C6углеводородов, включающий загрузку водорода и сырья, содержащего C5-C6углеводороды, в зону изомеризации, продукты которой направляются в сепаратор, снизу сепаратора отводят на разделение в блок фракционирования, состоящий по крайней мере из одной ректификационной колонны, поток продукта, содержащего C4 и более тяжелые углеводороды, а с верха сепаратора отводят газовый поток, состоящий из водорода и легких углеводородов, который подвергают рециркуляции с использованием рециркулирующего компрессора для объединения с сырьем, куда при необходимости вводят дополнительное количество водорода (патент на изобретение RU 2364582 C2, C07C 5/22, C07C 9/16, 20.04.2009). Недостатками данного способа являются:

- использование циркулирующего водородсодержащего газа, содержащего компоненты 2,2-ДМБ и изопентаны, снижающие селективность процесса изомеризации;

- в патенте не уточнено, в каких случаях осуществляется подача свежего водорода.

Известна также установка изомеризации C5-C6углеводородов с подачей циркулирующего потока водорода, включающая реактор изомеризации сырья, сепаратор, блок фракционирования, состоящий из одной ректификационной колонны с штуцерами вывода продуктов ректификации, холодильники, рибойлеры, компрессор, насосы, трубопроводы, объединяющие технологические аппараты в единую технологическую схему (патент на изобретение RU 2364582 C2, C07C 5/22, C07C 9/16, 20.04.2009). Основными недостатками установки являются:

1) подача с верха сепаратора циркулирующего водородсодержащего газа, содержащего компоненты 2,2-ДМБ и изопентаны, снижающие селективность процесса изомеризации непосредственно в реакторы изомеризации;

2) имеющаяся на установке одна ректификационная колонна не обеспечивает четкого извлечения рециркулирующих нормальных пентанового и гексанового углеводородов, возвращаемых в реакторы изомеризации, поскольку одновременно с нормальными пентаном и гексаном в этот поток попадают изогексаны, что снижает выход конечных продуктов.

3) недостаточная глубина извлечения продуктов изомеризации, связанная с фракционированием продуктов изомеризации в одной ректификационной колонне и потерями продуктов изомеризации в водород содержащий газ.

При создании изобретения ставилась задача увеличения выхода высокооктанового компонента для компаундирования товарных бензинов за счет интенсификации работы реактора изомеризации и повышения четкости разделения продуктов изомеризации.

Решение поставленной задачи достигается тем, что в способе изомеризации C5-C6углеводородов с подачей циркулирующего водорода, включающем загрузку водорода и сырья, содержащего C5-C6углеводороды, в зону изомеризации, продукты которой направляют в сепаратор, снизу сепаратора отводят на разделение в блок фракционирования, состоящий по крайней мере из одной ректификационной колонны, поток продукта, содержащего C4 и более тяжелые углеводороды, а с верха сепаратора отводят газовый поток, состоящий из водорода и легких углеводородов, последний подвергают рециркуляции с использованием рециркулирующего компрессора для объединения с сырьем, при необходимости вводят дополнительное количество водорода, осуществляют очистку циркулирующего потока водорода от углеводородов C5 и C6, являющихся конечными продуктами процесса изомеризации, до величины, не превышающей их присутствия в исходном сырье, а также от компонентов, выкипающих выше температуры кипения изопентана, а блок фракционирования состоит из стабилизатора, первой и второй ректификационных колонн.

Целесообразно очистку циркулирующего потока водорода обеспечивать абсорбцией с подачей в качестве абсорбента внешней углеводородной фракции, содержащей C5 или C6 углеводороды или их смесь, в которой отсутствуют либо присутствуют до 0,5% масс. конечных продуктов процесса изомеризации.

Целесообразно очистку циркулирующего потока водорода обеспечивать абсорбцией с подачей в качестве абсорбента пентанового или гексанового рециклов или их смеси, получаемых на блоке фракционирования. Использование пентановой фракции, выделенной в виде рецикла из колонны депентанизации или деизопентанизации-депентанизации, позволяет абсорбировать конечные продукты изомеризации во избежание обратного попадания их в реактор, что приведет к торможению основной реакции изомеризации. Аналогично, при использовании в качестве абсорбента гексановой фракции, выделяемой в виде рецикла из колонны деизогексанизатора, происходит селективное удаление конечных продуктов изомеризации из циркулирующего потока водорода. Насыщенные конечными продуктами изомеризации пентановый и гексановый рециклы возвращаются обратно в соответствующие колонны. При применении смеси пентанового и гексанового рециклов в качестве абсорбента осуществляется их обогащение конечными продуктами изомеризации. При этом во всех вариантах использования абсорбента обеспечивается глубокая очистка циркулирующего потока водорода преимущественно от изомерных углеводородов, что способствует интенсификации работы реактора изомеризации. Преимуществом данного способа являются минимальные затраты на очистку циркулирующего потока водорода за счет использования абсорбентов собственного производства, что исключает очистку абсорбента от вредных примесей и влаги при использовании стороннего абсорбента, а также возможность использования необходимого для очистки циркулирующего потока водорода абсорбентов в широком диапазоне расходов.

Целесообразно очистку циркулирующего потока водорода обеспечивать мембранным способом, который позволяет эффективно выделить водород из газовых смесей, содержащих водород в пределах 40-80%. С помощью мембранного способа возможно получение водорода с чистотой не менее 98%, что интенсифицирует работу реактора изомеризации. Кроме того, преимуществами мембранного способа являются непрерывность процесса, его простота, компактность оборудования, быстрый выход на рабочий режим. Мембранные процессы активно применяются в регенерации продувочных и сбросных газов циклических процессов нефтепереработки и нефтехимии, дают высококонцентрированный водород, который возвращают в процесс, тем самым экономится расход свежего водорода.

Целесообразно также очистку циркулирующего потока водорода обеспечивать короткоцикловой адсорбцией как в одну ступень очистки, так и в две ступени, при этом обеспечивается глубокое удаление конечных продуктов изомеризации в полном объеме. В первом случае обеспечивается очистка циркулирующего потока водорода от углеводородов, возвращаемых в блок ректификации. При двухступенчатой очистке циркулирующего потока водорода на первой ступени из него извлекают цеолитами CaA нормальные парафиновые углеводороды, которые после регенерации адсорбента водородом возвращаются в реактор изомеризации, а на второй ступени очистки из очищаемого циркулирующего потока водорода цеолитами NaX извлекают изопарафиновые углеводороды, направляемые далее после регенерации адсорбента в блок фракционирования. Метод короткоцикловой адсорбции является экономичным и современным; преимущества этого метода:

- непрерывность процесса;

- низкий расход адсорбента;

- дешевые адсорбенты;

- эффективные и простые технологии;

- высокая глубина очистки газовых потоков;

- незначительные потери напора очищаемого газа.

Отметим, что и мембранные и адсорбционные методы (в условиях короткоциклового разделения) относятся к молекулярно-селективным процессам и не содержат в себе энергозатрат на фазовые переходы. Эти процессы в настоящее время являются достаточно перспективными.

Целесообразно также очистку циркулирующего потока водорода обеспечивать низкотемпературной сепарацией, при этом потери водорода минимальны. Выделение водорода из смеси производится охлаждением газовой смеси до температуры, при которой углеводороды переходят в жидкое состояние, а водород остается в газообразной фазе. Разделение основано на разности парциальных давлений водорода и углеводородов.

Выбор конкретного способа очистки циркулирующего потока водорода определяется экономикой и технологическими особенностями конкретного производства.

Рассмотренный способ изомеризации C5-C6углеводородов может быть реализован на установке изомеризации C5-C6углеводородов, включающей реактор изомеризации сырья, сепаратор, блок фракционирования, состоящий, по крайней мере, из одной ректификационной колонны со штуцерами вывода продуктов ректификации, холодильники, рибойлеры, компрессор, насосы, трубопроводы, объединяющие технологические аппараты в единую технологическую схему, на трубопроводе циркулирующего потока водорода, соединяющего компрессор с трубопроводом подачи сырья дополнительно устанавливают блок очистки циркулирующего потока водорода от углеводородов C5 и C6, а блок фракционирования состоит из последовательно соединенных системой трубопроводов стабилизатора, первой ректификационной колонны и второй ректификационной колонны.

Блок очистки циркулирующего потока водорода от углеводородов C5 и C6 может иметь различное аппаратурное оформление.

Целесообразно, чтобы блок очистки циркулирующего потока водорода от углеводородов C5 и C6 включал абсорбер, соединенный в верхней части штуцером с трубопроводом подачи в качестве абсорбента внешней углеводородной фракции, содержащей C5 или C6 углеводороды или их смесь, в которой отсутствуют либо присутствуют до 0,5% масс. конечные продукты процесса изомеризации, а в нижней части штуцером отвода насыщенного абсорбента, соединенного трубопроводом с первой ректификационной колонной. Возможно, также соединение в верхней части абсорбера трубопроводом подачи абсорбента со штуцером вывода пентанового рецикла из первой ректификационной колонны, или штуцером вывода гексанового рецикла из первой ректификационной колонны, или штуцером вывода смеси пентанового и гексанового рециклов из первой ректификационной колонны. Необходимо, чтобы абсорбер обеспечивал поглощение углеводородов C5 и C6 абсорбентом, подаваемым на верх абсорбера. Абсорбер представляет собой вертикальный колонный аппарат с контактными устройствами в виде тарелок или насадок.

Целесообразно, чтобы блок очистки циркулирующего потока водорода от углеводородов C5 и C6 включал аппарат мембранного разделения, действующий по принципу различной проницаемости компонентов смеси газов сквозь полимерные мембраны, в том числе водорода и углеводородов, устанавливаемый на трубопроводе циркулирующего потока водорода. Концентрирование водорода из циркулирующего потока водорода до технологически необходимого уровня дает возможность возвращать водород обратно на установку, тем самым увеличивая мощность и экономическую эффективность производства.

Целесообразно, чтобы блок очистки циркулирующего потока водорода от углеводородов C5 и C6 включал адсорбер и десорбер, работающие попеременно. Адсорбер и десорбер представляют собой вертикальные колонные аппараты с неподвижным слоем адсорбента. Поток циркулирующего водорода подается в адсорбер при повышенном давлении и температуре внешней среды, очищенный поток водорода возвращается в трубопровод циркулирующего потока водорода. В адсорбере легкоадсорбируемые компоненты потока - углеводороды - поглощаются адсорбентом, в то время как слабоадсорбируемые или неадсорбируемые (водород) проходят через аппарат, благодаря чему происходит разделение циркулирующего потока водорода на очищенный водород и адсорбированные углеводороды. Адсорбент поглощает газ до состояния равновесия между адсорбцией и десорбцией, после чего адсорбер переключается на стадию регенерации для удаления с поверхности адсорбента поглощенных компонентов и становится по назначению десорбером. При этом аппарат подключается к трубопроводам подачи десорбирующего агента и отвода продуктов десорбции.

Целесообразно, чтобы блок очистки циркулирующего потока водорода от углеводородов C5 и C6 включал две ступени адсорбционной очистки, при этом десорбер первой ступени очистки соединялся входным штуцером с трубопроводом подачи водорода как десорбирующего агента и выходным штуцером соединялся с трубопроводом ввода сырья на установку, а десорбер второй ступени очистки соединялся входным штуцером с трубопроводом подачи водяного пара как десорбирующего агента и выходным штуцером соединялся последовательно с холодильником-конденсатором, сепаратором и первой ректификационной колонной.

Целесообразно также, чтобы блок очистки циркулирующего потока водорода от углеводородов C5 и C6 включал низкотемпературный сепаратор.

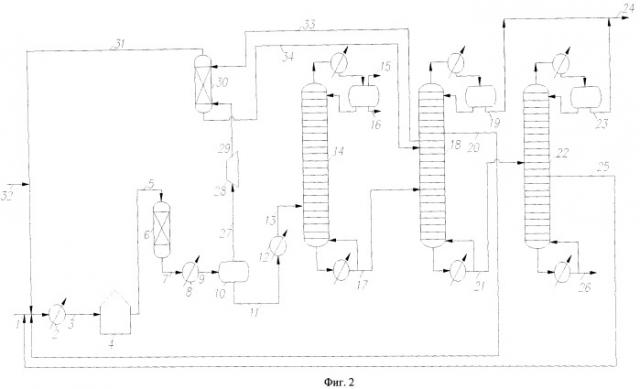

На фигуре 1 представлен согласно прототипу способ изомеризации C5-C6углеводородов и схема установки, реализующей этот способ. Фигура 1 содержит следующие позиции:

104 - зона изомеризации,

105 - компрессор,

108 - сепаратор продуктов реакции,

110 - колонна-деизогексанизатор,

113 - конденсатор,

114 - охлаждающее устройство,

119 - колонна отпаривания изомеризата,

101-103, 106, 107, 109, 111, 112, 115, 116-118, 120, 121 - трубопроводы.

Способ изомеризации углеводородов по прототипу осуществляется следующим образом.

Свежее сырье вводится в зону изомеризации 104, содержащую цеолитный катализатор изомеризации. Водород смешивается с сырьем, подаваемым в зону изомеризации 104. При необходимости может подаваться дополнительный газ.

Продукты реакции из зоны изомеризации поступают в сепаратор продуктов реакции 108, в котором происходит разделение продуктов реакции на поток продукта, содержащий C4 и более тяжелые углеводороды и верхний газовый поток, состоящий из водорода и более легких углеводородов, включающий C3 и легкокипящие соединения. Эффлюент может вступать в теплообмен до поступления в сепаратор продуктов реакции 108. Обогащенный водородом газовый поток поступает из сепаратора продуктов реакции 108 и подвергается рециркуляции с использованием рециркулирующего компрессора 105 для объединения с сырьем.

Согласно изобретению поток продукта направляется в колонну-деизогексанизатор 110, откуда с верха отводится поток, содержащий легкие газы и бутан. Верхний поток из колонны-деизогексанизатора 110 может направляться в верхний конденсатор 113 с целью образования отходящего газа, содержащего в основном легкие газы и бутан, и рециркулирующего потока, содержащего C5 и выше углеводороды. Рециркулирующий поток направляют в колонну-деизогексанизатор 110. Поскольку часть C5 и выше углеводородов может проходить через верхний конденсатор 113, на верхнем потоке, отводимом из конденсатора, может быть предусмотрено необязательное охлаждающее устройство 114 с целью минимизации потерь C5 и выше углеводородов.

Верхний боковой поток из колонны-деизогексанизатора 110 с высокой концентрацией нормального пентана, метилбутана и диметилбутанов направляется в колонну отпаривания изомеризата 119 для удаления легких фракций. Выводимый с верха колонны отпаривания изомеризата 119 изомеризат может объединяться с потоком, содержащим легкие газы и бутан. С низа колонны отпаривания изомеризата 119 отводится поток, содержащий нормальный пентан, метилбутан и диметилбутаны.

Нижний боковой поток из колонны-деизогексанизатора 110, содержащий нормальный гексан и монометилпентаны, возвращается на рециркуляцию в колонну-деизогексанизатор 110.

Более тяжелые углеводороды выводятся из колонны-деизогексанизатора 110 в виде потока тяжелых углеводородов.

Установка изомеризации углеводородов по прототипу функционирует при следующей взаимосвязи аппаратов.

Сырье изомеризации поступает на установку по трубопроводу 101, который соединяется с реактором зоны изомеризации 104, при этом с низа зоны изомеризации 104 трубопровод нестабильного изомеризата 106 соединяется со штуцером сепаратора продуктов реакции 108, с верха которого трубопровод циркулирующего потока водорода соединяется с компрессором 105, после которого трубопровод 102 соединяется с сырьевым трубопроводом 101, причем к трубопроводу циркулирующего потока водорода 102 соединен трубопровод подачи свежего водорода 103. С низа сепаратора продуктов реакции 108 трубопровод изомеризата 107 соединяется со штуцером колонны-деизогексанизатора 110. Верхний погон из колонны-деизогексанизатора 110 отводится по трубопроводу 111, который соединяется со штуцером конденсатора 113, откуда сверху испарившие пары после охлаждения в охлаждающем устройстве 114 отводятся трубопроводом 112 с установки, а снизу трубопровод конденсата 117 соединяется со штуцером колонны-деизогексанизатора 110. С боку колонны-деизогексанизатора 110, выше ввода сырья, трубопровод 115 соединяется со штуцером колонны отпаривания изомеризата 119, с верха которого трубопровод 116 соединяется с трубопроводом 111, а с низа колонны отпаривания изомеризата 119 отпаренный изомеризат трубопроводом 118 отводится с установки. Сбоку колонны-деизогексанизатора 110, ниже ввода сырья, трубопровод 109 соединяется с трубопроводом подачи сырья 101. Часть тяжелых углеводородов с низа колонны-деизогексанизатора 110 возвращается в колонну, при этом трубопровод 121 соединяется со штуцером колонны-деизогексанизатора 110, а оставшаяся часть выводится с установки трубопроводом 120.

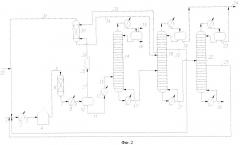

Заявляемое изобретение иллюстрируется чертежом, где на фигуре 2 изображена принципиальная схема установки изомеризации, реализующей выполнение предложенного изобретения за счет дополнения ее блоком очистки циркулирующего потока водорода и использования дополнительно стабилизатора и второй ректификационной колонны.

Схема установки изомеризации с очисткой циркулирующего потока водорода содержит следующие позиции:

2, 8, 12 - теплообменники,

4 - трубчатая печь,

6 - реактор изомеризации,

10, 43 - сепаратор,

14 - колонна стабилизации,

18 - первая ректификационная колонна,

22 - вторая ректификационная колонна,

28 - компрессор,

30 - абсорбер,

35 - блок мембранной очистки циркулирующего потока водорода,

36 - адсорбер,

37 - десорбер,

38 - адсорбер I ступени,

39 - десорбер I ступени,

40 - адсорбер II ступени,

41 - десорбер II ступени,

42 - охлаждающее устройство,

45 - блок низкотемпературной сепарации (НТС),

47 - блок изомеризации,

1, 3, 5, 7, 9, 11, 13, 15-17, 19-21, 23-27, 29, 31-34, 44, 46 - трубопроводы.

Заявляемый способ изомеризации углеводородов с очисткой циркулирующего потока водорода реализуется следующим образом.

Исходное сырье с температурой 50°C, содержащее C5-C6углеводороды, нагревается в теплообменнике 2 до температуры 150°C, далее поступает в трубчатую печь 4. Нагретое до 170°C сырье подается в реактор изомеризации 6. Нижний поток, содержащий C4 и более тяжелые углеводороды, после реактора изомеризации 6 поступает в теплообменник 8, где охлаждается до 40°C и далее поступает в сепаратор 10, в котором происходит разделение циркулирующего потока водорода от изомеризата. Из сепаратора 10 изомеризат поступает в теплообменник 12, где нагревается до 120°C, и далее подается в колонну стабилизации 14. В колонне стабилизации 14 отпариваются легкие углеводороды и с верха отводятся углеводородный газ и сжиженный углеводородный газ. С низа колонны стабилизации 14 отводится стабильный изомеризат в первую ректификационную колонну 18, работающую в режиме деизопентанизации либо деизопентанизации-депентанизации. Верхний поток первой ректификационной колонны 18, содержащий в основном изопентаны, выводится с установки. Рециркулирующий поток, содержащий в основном пентаны, направляется на смешение с сырьем. Нижний продукт первой ректификационной колонны 18, содержащий углеводороды C6 и выше, направляется на разделение во вторую ректификационную колонну 22, работающую в режиме деизогексанизации-дегексанизации. Верхний продукт 23, содержащий в основном изогексаны, смешивается с верхним продуктом первой ректификационной колонны 18 и далее выводится с установки. Рециркулирующий поток второй ректификационной колонны 22, содержащий в основном гексаны, направляется на смешение с сырьем. С низа второй ректификационной колонны 22 тяжелые углеводороды отводятся с установки.

Верхний газовый поток, состоящий из водорода и более легких углеводородов, из сепаратора 10 проходит через компрессор 28 и далее поступает в абсорбер 30, после которого отправляется на рециркуляцию и объединяется с сырьем. При необходимости вводят дополнительное количество свежего водорода.

В абсорбере 30 проводят очистку циркулирующего потока водорода от углеводородов C5 и C6 с использованием абсорбента. В качестве абсорбента используется пентановый или гексановый рециклы или их смеси, получаемые на блоке фракционирования, в данном случае в первой ректификационной колонне 18. Свежий абсорбент поступает в верхнюю часть абсорбера 30. Насыщенный абсорбент с низа абсорбера 30 возвращается в первую ректификационную колонну 18.

Установка изомеризации углеводородов по заявляемому изобретению функционирует при следующей взаимосвязи аппаратов.

Исходное сырье, содержащее C5-C6углеводороды, поступает на установку по трубопроводу 1, который соединяется с штуцером теплообменника 2, из которого трубопровод 3 соединяется с змеевиком трубчатой печи 4. Нагретое сырье после трубчатой печи 4 трубопроводом 5 соединяется со штуцером реактора изомеризации 6. Нижний поток, содержащий C4 и более тяжелые углеводороды, после реактора изомеризации 6 трубопроводом 7 соединяется со штуцером теплообменника 8, далее трубопровод 9 соединяется со штуцером сепаратора 10. С низа сепаратора 10 трубопровод изомеризата 11 соединяется с штуцером теплообменника 12, где нагревается до 120°C, и далее трубопровод 13 соединяется с колонной стабилизации 14. С верха колонны стабилизации 14 отпариваются легкие углеводороды, и по трубопроводу 15 отводится углеводородный газ, а по трубопроводу 16 отводится сжиженный углеводородный газ. Колонна стабилизации 14 соединяется трубопроводом 17 с первой ректификационной колонной 18, работающей в режиме деизопентанизации, либо деизопентанизации-депентанизации. Верхний поток первой ректификационной колонной 18, содержащий в основном изопентаны, выводится с установки по трубопроводу 19. Трубопровод 20 рециркулирующего потока, содержащего в основном пентаны, соединяется с сырьевым трубопроводом 1. Первая ректификационная колонна 18 соединяется трубопроводом 21 со второй ректификационной колонной, работающей в режиме деизогексанизации-дегексанизации 22. Верхний продукт, содержащий в основном изогексаны, отводится трубопроводом 23, который соединяется с трубопроводом 19, и далее выводится с установки по трубопроводу 24. Трубопровод 25 рециркулирующего потока, содержащего в основном гексаны, соединяется с сырьевым трубопроводом 1. С низа второй ректификационной колонны 22 отводятся тяжелые углеводороды по трубопроводу 26.

Верхний газовый поток, состоящий из водорода и более легких углеводородов, выводится из сепаратора 10 по трубопроводу 27, который соединяется с компрессором 28, далее трубопровод 29 соединяется с нижним штуцером абсорбера 30, после которого с верха трубопровод 31 соединяется с сырьевым трубопроводом 1, причем к трубопроводу циркулирующего потока водорода 31 соединен трубопровод подачи свежего водорода 32.

Подача свежего абсорбента в абсорбер 30 осуществляется с помощью трубопровода 33, соединяющего штуцер первой ректификационной колонны 18 и верхний штуцер абсорбера 30. Насыщенный абсорбент с низа абсорбера 30 возвращается в первую ректификационную колонну 18 по трубопроводу 34.

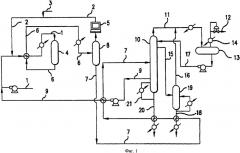

На фигуре 3 представлен блок очистки циркулирующего потока водорода с использованием мембранного способа очистки. Блок мембранной очистки циркулирующего потока водорода 35 состоит из мембранного газоразделительного аппарата. Согласно представленной схеме, исходное сырье по трубопроводу 5, содержащее C5-C6углеводороды, подается в блок изомеризации 47. Нижний поток, содержащий C4 и более тяжелые углеводороды, после блока изомеризации 47 по трубопроводу 17 отводится на разделение в первую ректификационную колонну 18. Верхний газовый поток, состоящий из водорода и легких углеводородов, после блока изомеризации 47 по трубопроводу 29 направляется на очистку в блок мембранной очистки циркулирующего потока водорода 35, после которого по трубопроводу 31 очищенный циркулирующий поток водорода отправляется на рециркуляцию и объединяется с сырьем. При необходимости вводят дополнительное количество свежего водорода, а сконцентрированный углеводородный газ сбрасывается на сторону. С верха первой ректификационной колонны 18 отводится изопентановая фракция по трубопроводу 19, боковым потоком по трубопроводу 20 отводится пентановая фракция, направляемая на рециркуляцию, с низа по трубопроводу 21 углеводороды C6 и выше направляются на разделение.

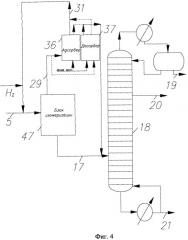

На фигуре 4 представлен блок очистки циркулирующего потока водорода с использованием короткоцикловой адсорбции. Согласно представленной схеме, исходное сырье по трубопроводу 5, содержащее C5-C6углеводороды, подается в блок изомеризации 47. Нижний поток, содержащий C4 и более тяжелые углеводороды, после блока изомеризации 47 по трубопроводу 17 отводится на разделение в первую ректификационную колонну 18. Верхний газовый поток, состоящий из водорода и легких углеводородов, после блока изомеризации по трубопроводу 29 направляется на очистку в адсорбер 36, после которого по трубопроводу 31 отправляется на рециркуляцию и объединяется с сырьем. При необходимости вводят дополнительное количество свежего водорода. В адсорбере 36 проводят глубокую очистку циркулирующего потока водорода от углеводородов с использованием адсорбента, например цеолита NaX. После насыщения адсорбента углеводородами адсорбер переключается на стадию десорбции десорбирующим агентом - водяным паром. Так, согласно фигуре 4 десорбер 37 работает в режиме десорбции, при этом продукты десорбции с водяным паром конденсируются и после отделения от воды углеводороды объединяются с изомеризатом, поступающим по трубопроводу 17 в первую ректификационную колонну 18, и направляются вместе с ним в первую ректификационную колонну 18 для дальнейшего разделения.

Кроме того, возможна двухступенчатая адсорбция (фигура 5), при этом на первой ступени разделения в адсорбере I ступени 38 проводят очистку циркулирующего потока водорода от парафиновых углеводородов нормального строения с использованием адсорбента-цеолита CaA. После насыщения адсорбента углеводородами адсорбер переключается на стадию десорбции десорбирующим агентом - водородом. Продукты десорбции, отводимые с десорбера I ступени, - нормальные парафины - объединяются с потоком циркулирующего потока водорода после второй ступени адсорбционной очистки. С верха адсорбера I ступени 38 очищенный от углеводородов нормального строения циркулирующий поток водорода направляется на вторую ступень адсорбционной очистки в адсорбер II ступени 40, где с помощью адсорбента-цеолита NaX извлекаются углеводороды изостроения. После насыщения адсорбента углеводородами адсорбер II ступени 40 переключается на стадию десорбции с использованием в качестве десорбирующего агента водяного пара. Продукты десорбции, отводимые с десорбера II ступени 41, поступают в охлаждающее устройство 42 и далее направляются в сепаратор 43 для отделения от воды, после чего углеводороды изостроения объединяются с изомеризатом, поступающим по трубопроводу 17 в первую ректификационную колонну 18, и направляются вместе с ним в первую ректификационную колонну 18 для дальнейшего разделения. С верха первой ректификационной колонны 18 отводится изопентановая фракция по трубопроводу 19, боковым потоком по трубопроводу 20 отводится пентановая фракция, направляемая на рециркуляцию, с низа по трубопроводу 21 углеводороды C6 и выше направляются на разделение.

На фигуре 6 представлен блок очистки циркулирующего потока водорода с использованием низкотемпературной сепарации. Согласно представленной схеме исходное сырье по трубопроводу 5, содержащее C5-C6углеводороды, подается в блок изомеризации 47. Нижний поток, содержащий C4 и более тяжелые углеводороды, после блока изомеризации по трубопроводу 17 отводится на разделение в первую ректификационную колонну 18. Верхний газовый поток, состоящий из водорода и легких углеводородов, после блока изомеризации 47 по трубопроводу 29 направляется на очистку в блок низкотемпературной сепарации 45, после которого по линии 31 отправляется на рециркуляцию и объединяется с сырьем. При необходимости вводят дополнительное количество свежего водорода. В блоке низкотемпературной сепарации 45 циркулирующий поток водорода поступает в сепаратор, с верха которого поток направляется на охлаждение в теплообменники. Поступающая из водяного конденсатора-холодильника смесь разделяется в низкотемпературном (холодном) сепараторе. Отделенный от воды углеводородный конденсат, состоящий преимущественно из бензиновых и легких керосиновых фракций, по выходе из блока низкотемпературной сепарации 45 по трубопроводу 46 нагревается в теплообменнике и поступает в стабилизационную колонну в блоке изомеризации 47. Уходящий из блока низкотемпературной сепарации 45 очищенный циркулирующий поток водорода по трубопроводу 31 объединяется со свежим водородом. С верха первой ректификационной колонны 18 отводится изопентановая фракция по трубопроводу 19, боковым потоком по трубопроводу 20 отводится пентановая фракция, направляемая на рециркуляцию, с низа по трубопроводу 21 углеводороды C6 и выше направляются на разделение.

Выполнено математическое моделирование ряда вариантов способа очистки циркулирующего потока водорода по прототипу и заявляемому изобретению. Результаты расчетов приведены в таблице 1.

При проведении процесса изомеризации углеводородов по прототипу циркулирующий поток водорода содержит в своем составе компоненты, которые способствуют торможению процесса изомеризации. Например, как видно из таблицы 1, в циркулирующем потоке водорода содержание изопентанов достигает 10,16% масс., 2,2-ДМБ 8,10% масс., что приводит к снижению селективности процесса. Кроме того, для эффективного проведения процесса изомеризации необходимо присутствие в сырье нормальных пентанов и гексанов. Так, по прототипу содержание данных компонентов в циркулирующем потоке водорода очень мало: нормального пентана 4,0% масс. и нормального гексана 3,7% масс. Следует отметить, что повышенное содержание углеводородов до C4 в сырье изомеризации, по прототипу 10% масс., снижает время контакта C5-C6углеводородов с катализатором. Расход циркулирующего потока водорода составляет 40000 нм3/ч, в котором содержание свежего водорода составляет 1500 нм3/ч.

При очистке циркулирующего потока водорода по заявляемому изобретению с использованием пентанового абсорбента снижается содержание в циркулирующем потоке водорода 2,2-ДМБ с 8,10 до 0,16% масс., кроме того, увеличивается содержание нормальных пентанов в 13 раз (на 47% масс.), уменьшается содержание изопентанов с 10% до 2% масс. По сравнению с прототипом почти в 2 раза снижается подпитка свежим водородом, что приводит к снижению затрат на дополнительное количество свежего водорода. Расход пентанового рецикла, используемого в качестве абсорбента, составляет 10 м3/ч.

При очистке циркулирующего потока водорода по заявляемому изобретению с использованием гексанового абсорбента, снижается содержание в циркулирующем потоке водорода 2,2-ДМБ с 8,10 до 0,11% масс., кроме того, увеличивается содержание нормальных гексанов в 10 раз (на 35,7% масс.), увеличивается содержание водорода на 6,48% масс. Кроме того, незначительно увеличивается по сравнению с прототипом подпитка свежим водородом с 1500 до 1670 нм3/ч. Расход гексанового рецикла, используемого в качестве абсорбента, составляет 15 м3/ч.

Извлечение из циркулирующего потока водорода высокооктановых компонентов (изопарафинов) с помощью абсорбционного способа позволяет увеличить степень превращения нормального пентана до равновесной величины, а также позволяет увеличить долю нормального гексана в сырье.

Как следует из таблицы 1, при использовании мембранного способа достигается высокая степень очистки циркулирующего потока водорода, при этом содержание водорода достигает до 97,87% масс., содержание 2,2-ДМБ составляет 0,23% масс. Содержание изопентанов и изогексанов отсутствует в циркулирующем потоке водорода, что приводит к повышению селективности процесса. В данном методе подпитка свежим водородом составляет 2700 нм3/ч.

Также высокая степень очистки циркулирующего потока водорода достигается при использовании низкотемпературной сепарации. Так, из таблицы 1 следует, что в циркулирующем потоке водорода содержание водорода составляет 83,31% масс. В отличие от прототипа наблюдается в несколько раз снижение содержания следующих компонентов: изопентана с 10,16 до 1,68% масс., 2,2-ДМБ с 8,1 до 0,5% масс. Подпитка свежим водородом составляет 2426 нм3/ч.

Из данных таблицы 1 следует, что октановое число изомеризата по прототипу составляет 88 п., а по заявляемому изобретению 90 п., что подтверждает целесообразность проведения очистки циркулирующего потока водорода.

Математическое моделирование процесса адсорбционной очистки циркулирующего потока водорода не выполнялось, так как из литературы известна возможность глубокого извлечения углеводородов из газовых потоков цеолитами, например для цеолита CaA при очистке водородсодержащего газа с концентрацией водорода 86% адсорбционная с