Диэлектрический материал с нелинейной диэлектрической проницаемостью

Иллюстрации

Показать всеПредставлена композиция, содержащая полимерный материал, материал наполнителя, диспергированный в полимерном материале, при этом материал наполнителя содержит неорганические частицы и дискретно распределенный проводящий материал, причем, по меньшей мере, часть проводящего материала находится в устойчивом электрическом контакте с неорганическими частицами, и проводящий материал, диспергированный в полимерном материале, при этом композиция имеет значение относительной диэлектрической проницаемости, которое изменяется нелинейным образом при изменении приложенного напряжения, а неорганические частицы выбраны из группы, содержащей частицы BaTiO3, BaSrTiO3, CaCu3Тi4O12, SrTiO3 и их смесей. Повышение нелинейности и значительное улучшение электрических свойств материала за счет повышения диэлектрической прочности на пробой является техническим результатом заявленного изобретения. 3 н. и 15 з.п. ф-лы, 9 ил., 11 пр., 3 табл.

Реферат

Перекрестная ссылка на родственные заявки

Данная заявка заявляет преимущество предварительной патентной заявки США №61/286,247, поданной 14 декабря 2009 г., описание которой полностью включено в данную заявку путем ссылки.

Область техники, к которой относится изобретение

Настоящее изобретение относится к диэлектрическому материалу, имеющему нелинейную диэлектрическую проницаемость и другие свойства, полезные для уменьшения напряженности электрического поля.

Уровень техники

Эластомерные композиты с высокой диэлектрической проницаемостью (Hi-K) традиционно используют в кабельной арматуре для выравнивания накапливающихся неоднородностей напряженности электрического поля, в местах склеек и концевых заделов. Типично, эти материалы представляют собой эластомеры, наполненные углеродной сажей, такие как EPDM и силикон, что предоставляет определенный диапазон диэлектрических (К) значений для уменьшения неоднородности напряженности электрического поля. Такие эластомерные композиты также содержат титанат бария (ВТ) или неорганические наполнители, которые имеют очень высокую диэлектрическую проницаемость (Hi-K). Для достижения высокой диэлектрической проницаемости таких композитов, типично требуются высокие содержания наполнителя (>50 объемных процентов). Такие высокие содержания радикально уменьшают технологичность и механические свойства получаемых в результате композитов. Для многих полимерных матриц, содержания на таких уровнях не являются обычно практикуемыми. Для наполненных углем композитов, объемное содержание угольного порошка должно приближаться к перколяционному порогу, который очень сложно контролировать. Для некоторых систем на основе силикона, Hi-K полимерные добавки, такие как эпихлоргидрин, использовали для повышения диэлектрической проницаемости полученного в результате композита. Такие типы композитов в общем имеют высокие диэлектрические потери (фактор диссипации). В результате, такой композит может привести к повышению температуры в диэлектрическом материале, что может повысить способность к термической нагрузке соединителя и кабеля.

Сущность изобретения

Одно осуществление настоящего изобретения описывает новую композицию, содержащую: полимерный материал, материал наполнителя, диспергированный в полимерном материале, при этом материал наполнителя содержит неорганические частицы и дискретно распределенный проводящий материал, причем, по меньшей мере, часть проводящего материала находится в устойчивом электрическом контакте с неорганическими частицами, и проводящий материал, диспергированный в полимерном материале.

Другое осуществление настоящего изобретения описывает новое изделие, содержащее: устройство для выравнивания напряженности электрического поля, содержащее материал наполнителя, диспергированный в полимерном материале, при этом материал наполнителя содержит неорганические частицы, и дискретно распределенный проводящий материал, причем, по меньшей мере, часть проводящего материала находится в устойчивом электрическом контакте с неорганическими частицами, и проводящий материал, диспергированный в полимерном материале.

Другое осуществление настоящего изобретения описывает новый способ изготовления устройства для выравнивания напряженности электрического поля, включающий стадии, на которых:

формируют материал наполнителя, содержащий неорганические частицы и дискретно распределенный проводящий материал, при этом, по меньшей мере, часть проводящего материала находится в устойчивом электрическом контакте с неорганическими частицами,

смешивают материал наполнителя в полимерный материал с образованием полимерной композиции, и

формируют полимерную композицию в устройство для выравнивания напряженности электрического поля.

Как используют в настоящем изобретении:

«электрический контакт» между проводящим материалом и неорганической частицей означает, что часть проводящего материала касается или находится в достаточной физической близости к неорганической частице для того, чтобы заряд мог переходить между проводящим материалом и неорганической частицей, таким образом позволяя протекание тока непосредственно или за счет прыжковой проводимости в омических контактах или туннельного эффекта при приложенной разности потенциалов менее чем напряжение пробоя полимерного материала;

«устойчивый электрический контакт» означает, что электрический контакт не изменяется существенно под воздействием сил смешивания и сдвига, прикладываемых во время стадий обработки композиции; и

«перколяционный порог» означает критическую фракцию узлов кристаллической решетки, которые должны быть заполнены для первого создания бесконечно непрерывного проводящего канала.

Приведенное выше краткое описание настоящего изобретения не предназначено для описания каждого описанного осуществления или каждой реализации настоящего изобретения. Фигуры и подробное описание, которые приведены ниже, более конкретно иллюстрируют иллюстративные осуществления.

Краткое описание чертежей

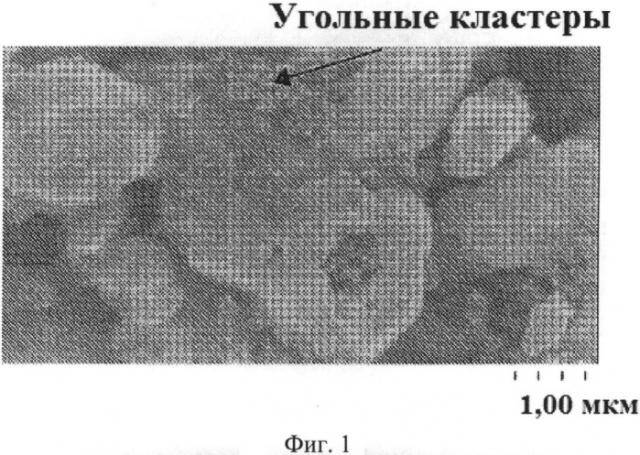

Фиг.1 представляет собой цифровую фотографию сканирующего электронного микроскопа (SEM) частиц титаната бария, на которые прикреплен угольный порошок в соответствии с осуществлением настоящего изобретения.

Фиг.2 представляет собой цифровую фотографию SEM поперечного сечения полимерной композиции, содержащей частицы, показанные на Фиг.1.

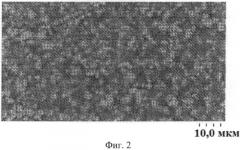

Фиг.3 представляет собой цифровую фотографию SEM частиц титаната бария, модифицированных частицами нанокремнезема в соответствии с осуществлением настоящего изобретения.

Фиг.4 представляет собой цифровую фотографию SEM поперечного сечения полимерной композиции, содержащей частицы, показанные на Фиг.3.

Фиг.5 иллюстрирует варьирование диэлектрической проницаемости электрическим полем для материалов в соответствии с настоящим изобретением и сравнительных материалов.

Фиг.6 иллюстрирует варьирование диэлектрической проницаемости электрическим полем для материалов в соответствии с настоящим изобретением.

Фиг.7 иллюстрирует варьирование диэлектрической проницаемости электрическим полем для материалов в соответствии с настоящим изобретением и сравнительных материалов.

Фиг.8 иллюстрирует варьирование диэлектрической проницаемости электрическим полем для материалов в соответствии с настоящим изобретением.

Фиг.9 иллюстрирует варьирование диэлектрической проницаемости электрическим полем при 25 кВ для материала в соответствии с настоящим изобретением.

Подробное описание изобретения

В приведенном ниже подробном описании предпочтительных осуществлений, сделана ссылка на прилагающиеся чертежи, которые входят в описание. Прилагающиеся чертежи показывают, путем иллюстрации, конкретные осуществления, в которых настоящее изобретение может быть реализовано. Должно быть понятно, что другие осуществления могут быть использованы, и структурные или логические изменения могут быть произведены, не выходя за объем настоящего изобретения. Приведенное ниже подробное описание, поэтому, не должно быть истолковано в ограничивающем значении, и объем настоящего изобретения определен формулой изобретения, которая прилагается.

Осуществления настоящего изобретения включают новые материалы наполнителей, например, показанные на Фиг.1. Материал наполнителя содержит неорганические частицы, на которые наносят проводящий материал, например проводящие частицы, прикрепленные в устойчивом электрическом контакте. Как более подробно будет объяснено позже, проводящий материал наносят на неорганические частицы таким образом, что обеспечивается достаточное электрическое, например, статическое, или химическое, взаимодействие между неорганическими частицами и проводящим материалом для ингибирования отделения проводящего материала от неорганических частиц во время эксплуатации и последующих стадий обработки материала. Неорганические частицы, с которыми проводящий материал прикрепляют в устойчивом электрическом контакте, могут быть затем добавлены к полимерному материалу с образованием диэлектрической композиции. Такие композиции имеют значительно лучшие электрические свойства, чем традиционные полимеры, заполненные углем.

В некоторых осуществлениях, композиции сначала получали путем прикрепления в устойчивом электрическом контакте на поверхность частиц титаната бария (неорганического керамического ферроэлектрика) высокоструктурированной формы проводящего угольного порошка, имеющего высокий коэффициент пористости и высокую проводимость, например, доступного под торговым наименованием ENSACO 250 G, от TimCal Graphite & Carbon Corp., Bodio, Switzerland, и имеющего номинальный диаметр частиц 40 нм, и затем диспергированного в матрице силиконового полимера (полимера, имеющего SiO каркас), как показано на Фиг.2. Полученные в результате эластомерные композиции после отверждения имели высокую диэлектрическую проницаемость (>20), низкие потери (<0,04) и высокую диэлектрическую прочность на пробой (>140 В/мил) и неожиданно проявляли поле-зависимую диэлектрическую проницаемость (нелинейность). Такие непроводящие (с низкими потерями) композиции проявляли уникальное нелинейное свойство постепенного повышения диэлектрической проницаемости при усилении электрического поля. В некоторых предпочтительных осуществлениях, объемное содержание титаната бария в композиции составляет более чем 20 объемных процентов и объемное процентное соотношение титаната бария и угля составляет от приблизительно 6 до приблизительно 12. Однако удлинение до разрушения для таких композиций составляет менее чем приблизительно 150%, таким образом они являются наиболее приемлемыми для применений, не требующих превосходных механических свойств.

В другом осуществлении настоящего изобретения, получают хорошие механические свойства, а также уникальные нелинейные электрические свойства. В таких осуществлениях, композиция содержит эластомерный композит, состоящий из (a) наполнителя с высокой диэлектрической проницаемостью, такого как нанокремнезем (т.е. частицы кремнезема нанометрового размера)-модифицированный титанат бария (25 мас.%), (b) угольного порошка (3,0 об.%) и (c) силиконового масла (масло, содержащее олигомеры, имеющие SiO каркас) (10 об.%) в силиконово-каучуковой матрице. Уникальная комбинация нанокремнезем-модифицированного титаната бария вместе с добавкой силиконового масла, по существу, увеличивала дисперсию наполнителя (титанат бария) и укрепляла силиконовую матрицу. В результате, данная композиция проявляла улучшенные механические (удлинение при разрыве >300%, прочность на разрыв 372-520 psi) и электрические (диэлектрическая проницаемость 23-30, фактор диссипации <0,05 и прочность на пробой 180-210 В/мил) свойства и имела предпочтительный профиль проводимости, обеспечивающий улучшенные импульсные характеристики. Такие улучшенные свойства делают, по меньшей мере, некоторые осуществления композиции и изделий в соответствии с настоящим изобретением особо полезными для выравнивания напряженности электрического поля в арматуре высоковольтных кабелей, что требует превосходных механических свойств, таких как применения холодной посадки.

Некоторые из улучшенных свойств были достигнуты путем улучшения дисперсии наполнителя и упрочнения силиконовым каучуком путем использования уникальной комбинации нанокремнезем-модифицированного наполнителя (титаната бария) и добавки силиконового масла. Пример нанокремнезем-модифицированного наполнителя показан на Фиг. 3. Композит проявлял распределение гомогенных частиц по всей силиконовой матрице, как показано на Фиг. 4, и также имел, по существу, улучшенные электрические свойства.

Приемлемые материалы для неорганических частиц в соответствии с настоящим изобретением включают, например, BaTiO3 частицы, BaSrTiO3 частицы, CaCu3Ti4O12 частицы (включая, например, частицы, кальцинированные или спеченные при температуре 800°C), и SrTiO3 частицы, или их смеси. Такие частицы могут быть чистыми или модифицированными, например, путем введения присадок или путем добавления других ингредиентов. Предпочтительно неорганические частицы имеют относительную диэлектрическую проницаемость более чем 80. Неорганические частицы могут иметь любую приемлемую форму, например, сферы, пластины, пластинки, кубы, иглы, сплющенные формы, сфероиды, пирамиды, призмы, хлопья, стержни, волокна, осколки, пружинки и т.д., или их смеси. Приемлемый размер, например, диаметр, для неорганических частиц имеет нижний предел от приблизительно 0,7 мкм до приблизительно 1,0 мкм и верхний предел от приблизительно 0,8 мкм до приблизительно 2,1 мкм.

Изобретателями было найдено, что механические свойства, по меньшей мере, некоторых осуществлений композиций в соответствии с настоящим изобретением могут быть усилены путем модификации неорганических частиц нанокремнеземом. Например, было найдено, что комбинация нанокремнезем-модифицированного титаната бария с силиконовым маслом, по существу, повышала дисперсию титаната бария и упрочнение в матрице силикон-полимерного материала. Титанат бария модифицировали нанокремнеземом путем смешивания титаната бария с гидрофобно-модифицированными наночастицами в толуоле и испарения толуола. Высушенный материал встряхивали с керамическими шариками для уменьшения агломерации частиц. Нанокремнезем-модифицированный титанат бария затем перетирали вместе с угольным порошком. Приемлемый мас.% нанокремнеземных частиц к неорганическим частицам составляет от приблизительно 0,5 до приблизительно 1,0, предпочтительно приблизительно 0,75. Приемлемые размеры нанокремнеземных частиц составляют от приблизительно 1 до приблизительно 50 нм, предпочтительно приблизительно 5 им. Типично, неорганические частицы, на которые наносят нанокремнеземные частицы, имеют диаметр от приблизительно 0,8 мкм до приблизительно 2,1 мкм.

Приемлемые материалы для проводящего материала включают, например, угольную сажу, углеродные нанотрубки, изолирующие частицы, имеющие проводящее покрытие, металлы и металлические порошки, например алюминий, золото, серебро, хром, медь, палладий, никель и их сплавы. Проводящий материал может быть в любой приемлемой форме, например, кластеры, например, кластеры угольных частиц, отдельные частицы, и испарившиеся твердые вещества, которые могут быть покрыты или осаждены на неорганические частицы. Если проводящий материал находится в форме частиц, то он может иметь любую приемлемую форму, например, сферы, пластины, пластинки, кубы, иглы, сплющенные формы, сфероиды, пирамиды, призмы, хлопья, стержни, волокна, осколки, пружинки и т.д., или их смеси.

Нанесение, или прикрепление, проводящего материала на неорганические частицы может быть выполнено любым приемлемым образом, таким как, например, перетиранием, размолом на шаровой мельнице, импульсным покрытием и магнитным импульсным покрытием проводящего материала и неорганических частиц вместе, покрытием раствором, осаждением паров и распылением жидкости проводящего материала на неорганические частицы, или использованием любого другого известного приемлемого способа, таким образом, чтобы проводящий материал характеризовался дискретным распределением, при котором, по меньшей мере, часть проводящего материала находится в устойчивом электрическом контакте с неорганическими частицами. Проводящие материалы могут быть нанесены на небольшую или большую площадь поверхности неорганических частиц. Определение соответствующего количества проводящих материалов, нанесенных на неорганические частицы, зависит от различных факторов, таких как комбинация материалов в композиции, например, проводящего материала, неорганической частицы, полимера, добавок и целевого использования материала.

Основной полимерный материал может быть выбран из широкого диапазона полимеров. Смеси двух или более полимеров могут быть желательными в некоторых случаях и выбранные полимеры будут зависеть, по меньшей мере, в некоторой степени от цели применения материала. Примеры полимеров, приемлемых по отдельности или в смесях, включают эластомерные материалы, например, силикон или EPDM; термопластичные полимеры, например, полиэтилен или полипропилен; адгезивные материалы, например, основанные на этиленвинилацетате; термопластичные эластомеры; гели; термореактивные материалы, например эпоксисмолы; или комбинацию таких материалов, включая сополимеры, например комбинацию полиизобутилена и аморфного полипропилена, эпихлоргидриновые полимеры, фторэластомерные полимеры и смеси эпихлоргидрина и фторэластомерных полимеров.

Композиции могут также содержать другие хорошо известные добавки для таких материалов, например, для улучшения их технологичности и/или приемлемости для конкретных применений. В последнем аспекте, например, материалы для использования в виде арматуры силовых кабелей могут нуждаться в стойких внешних условиях. Приемлемые добавки могут поэтому включать технологические агенты, стабилизаторы, антиоксиданты и пластификаторы, например масло, например, силиконовое масло. Композиции в соответствии с настоящим изобретением получены путем смешивания неорганических частиц, на которые прикреплен проводящий материал, с полимером и любыми желательными добавками. Во многих осуществлениях композиций, проводящий материал, который является тем же или другим проводящим материалом, нанесенным на неорганические частицы, будет диспергирован в полимерном материале.

В, по меньшей мере, одном осуществлении настоящего изобретения, композиция содержит проводящий материал, дискретно распределенный на неорганических частицах в электрическом контакте с неорганическими частицами и дополнительно содержит проводящий материал, диспергированный в полимерном материале. Общее количество проводящего материала в композиции составляет от приблизительно 40 до приблизительно 70 об.% количества проводящего материала, необходимого для достижения перколяционного порога композиции.

В, по меньшей мере, одном осуществлении настоящего изобретения, композиция имеет относительную диэлектрическую проницаемость более чем приблизительно 15, предпочтительно более, чем приблизительно 18 и диэлектрические потери менее чем приблизительно 0,12, предпочтительно менее, чем приблизительно 0,05.

В, по меньшей мере, одном осуществлении настоящего изобретения, композиция имеет диэлектрическую прочность на пробой более чем приблизительно 4 киловольт/миллиметр (кВ/мм), предпочтительно более чем приблизительно 7,2 кВ/мм.

В, по меньшей мере, одном осуществлении настоящего изобретения, композиция имеет значение относительной диэлектрической проницаемости, которое изменяется нелинейным образом при изменении приложенного напряжения, как проиллюстрировано на Фигурах 5-9.

В, по меньшей мере, одном осуществлении настоящего изобретения, полимерный материал является эластомерным материалом и композиция имеет удлинение при разрыве более чем приблизительно 150%, предпочтительно более чем приблизительно 300% и остаточную деформацию (согласно ASTM D 412-06а) менее чем приблизительно 25, предпочтительно менее чем приблизительно 20, более предпочтительно менее чем приблизительно 10.

В, по меньшей мере, одном осуществлении настоящего изобретения, композиция имеет модуль упругости более чем приблизительно 150 фунтов на квадратный дюйм, предпочтительно более чем приблизительно 230 фунтов на квадратный дюйм, и более предпочтительно более чем приблизительно 300 фунтов на квадратный дюйм.

Композиции в соответствии с настоящим изобретением могут быть использованы в различных изделиях для различных применений, например распыления, покрытия, мастик, лент и формованных изделий, имеющих определенную конфигурацию. Композиции в соответствии с настоящим изобретением являются особо приемлемыми для применения в элементах или устройствах для выравнивания напряженности электрического поля, таких как арматуры высоковольтных кабелей, где нелинейные свойства композиций являются полезными. Устройства для выравнивания напряженности электрического поля в диэлектрике могут быть изготовлены, разработаны в зависимости от их диэлектрических свойств и геометрических конфигураций в соответствии с желательными модификациями электрического поля, присутствующего в соответствующем месте применения. Такие устройства для выравнивания напряженности электрического поля состоят, по меньшей мере, частично из композиции в соответствии с настоящим изобретением. Особенно полезными являются устройство или элемент для выравнивания напряженности электрического поля в диэлектрике, состоящие из формованного тела, предпочтительно муфты, которая может быть помещена на конец кабельной изоляции, и/или кожуха. Устройства или элементы для выравнивания напряженности электрического поля, имеющие другие геометрические конфигурации, могут быть полезными для предотвращения неприемлемых высоких местных полевых концентраций, например, в патрубках пробоя, переходных или концевых соединениях, сквозных питаниях и разветвлениях кабелей высокого напряжения.

В, по меньшей мере, одном осуществлении настоящего изобретения, композиция имеет эластомерные свойства. Это позволяет изготовить устройства для выравнивания напряженности электрического поля в диэлектрике холодной посадки, приемлемые для различных габаритов или размеров электрических структурных компонентов. Например, в случае муфт, некоторые могут иметь достаточную эластичность для того, чтобы быть применимыми с кабельными изоляциями и/или размеры различной толщины.

Изделия в соответствии с настоящим изобретением могут быть использованы, например, в следующих применениях:

(i) Изоляция для электрических кабелей, где такая изоляция расположена между проводником и первичным диэлектриком или между защитным слоем кабеля и первичным диэлектриком.

(ii) Изоляция для электрических кабелей в виде слоистой конструкции, описанной в патенте США №3,666,876.

(iii) Покрытия для выравнивания напряженности электрического поля для концевых заделов электрических кабелей. Такие средства для выравнивания напряженности могут быть в форме спреев, покрытий, мастик, формованных деталей, тюбингов или ленты и могут быть использованы с или без внешнего защитного слоя, по мере необходимости.

(iv) Покрытия для выравнивания напряженности электрического поля для концов стержней статоров или концов изолированных электрических проводников, например, обмоток электродвигателей в машинах.

(v) Компоненты для выравнивания напряженности электрического поля в световых разрядниках.

(vi) В качестве компонентов изолирующих тел, где материал может быть внешним слоем или внутренним компонентом, при условии, что он не сопровождающийся обслуживанием; таким образом он может быть использован для юбок изоляторов или тюбинга для обеспечения изоляторов для подвесных устройств напряжения, штыревых или сквозных изоляторов.

Хотя в данной заявке были проиллюстрированы и описаны конкретные осуществления для описания предпочтительного осуществления, специалистами в данной области техники будет оценено, что широкое разнообразие альтернативных и/или эквивалентных вариантов исполнения может быть замещено конкретными осуществлениями, показанными и описанными, не выходя за объем настоящего изобретения. Данная заявка предназначена для покрытия любых адаптации или вариаций предпочтительных осуществлений, которые обсуждены в данной заявке. Поэтому, очевидно преднамеренно, что настоящее изобретение будет ограничено только формулой изобретения и его эквивалентами.

ПРИМЕРЫ

Приведенные ниже примеры и сравнительные примеры предложены для того, чтобы способствовать пониманию настоящего изобретения и не должны быть истолкованы как ограничивающие его объем. Если не указано иное, все части и процентные содержания приведены по массе. Следующие тестовые способы и протоколы применены при оценке иллюстративных и сравнительных примеров, которые приведены ниже:

Список материалов

| ТАБЛИЦА 1 | ||

| Ингредиент | Продукт | Название источника |

| Титанат бария | 219-6А титанат бария (0,8-2,1 микрон) | Ferro Corporation, Cleveland, OH |

| Угольный порошок | ENSACO250 G (40 нм) | TimCal Graphite & Carbon Corp. Bodio Switzerland |

| Коллоидный кремнезем | NALCO 2326 | Nalco, Bedford Park, IL |

| Изоктилтриметоксисилан | Gelest, Morrisville, PA | |

| Метилтриметоксисилан | Gelest, Morrisville, PA | |

| Этанол 80:20 | EMD, Gibbstown, NJ | |

| Метанол | VWR, West Chester, PA | |

| Жидкий силиконовый каучук | ELASTOSIL LR 3003/30 А/В | Wacker Chemie AG, Munich, Germany |

| Силиконовое масло (полидиметилсилоксан) | DOW CORNING 200 FLUID | Dow Corning Corporation, Midland, MI |

| Кремнезем | ||

| Диоксид титана | ||

| Титанат кальция | Alfa Aesar, Ward Hill, MA | |

| Алюминиевый порошок | Alfa Aesar, Ward Hill, MA | |

| Толуол | Alfa Aesar, Ward Hill, MA |

Тестовые методологии

1. Измерение относительной диэлектрической проницаемости и фактора диссипации (потерь): ASTM D150-98 (2004).

2. Прочность на пробой: ASTM D149-09.

3. Нелинейная относительная диэлектрическая проницаемость: ASTM D150-98 (2004), модифицированный путем изменения источника напряжения до импульсной формы волны 1,2 микросекунд/50 микросекунд.

4. Удлинение при разрыве: стандартные тестовые методы для вулканизированной резины и термопластичных эластомеров - напряжение, ASTM D412-06a опубликованной в январе 2007.

5. Остаточная деформация: Постоянное относительное удлинение резины Rubber-22 часа при 100°С - стандарт электрических продуктов, 3М тестовый метод TM-86D, дата выпуска: 11/22/1994.

6. Объемное удельное сопротивление (обратно электропроводимости): ASTM 257-07.

Пример 1-5 и сравнительные примеры C1-С5

Для примеров 1-5, материал неорганического наполнителя сначала получают путем осаждения проводящих частиц на поверхность неорганической частицы, в данном случае ферроэлектрический керамический материал. В этих примерах, титанат бария (ВТ) использовали в качестве неорганической частицы (размер частицы 0,8-2,1 микрон), и высокоструктурированный угольный порошок (ENSACO 250 G) (C) использовали в качестве проводящего материала. Угольный порошок осаждали на поверхность частиц титаната бария путем смешивания и прессования или их перетирания вместе в ступке с пестиком в течение 5-10 минут, до получения гомогенной дисперсии (как определено невооруженным глазом). Полученный в результате материал наполнителя затем смешивали в жидкой силиконово-каучуковой матрице. Объемные проценты ВТ и С в конечной смеси и соотношения ВТ:С для каждого примера приведены в таблице 2.

Полученную в результате смесь заливали в полость пресс-формы (100 мил. глубиной и 1,25 дюймов внутренний диаметр) и частично отверждали при 160°C в течение 8 минут в прессе. Ее затем удаляли из пресс-формы, дополнительно отверждали в конвекционной печи при 200°C в течение 4 часов. Электрические свойства, такие как диэлектрическая проницаемость, фактор диссипации и диэлектрическая прочность на пробой таких формованных дисков затем измеряли при условиях окружающей среды. Пример C1 описывает контрольную пробу титаната бария (40 объемных процентов) без угольного порошка. Примеры C2 и C3 описывают контрольные пробы с двумя уровнями наполнения угольного порошка (3 и 5 объемных процентов) без титаната бария. Титанат бария и угольный порошок каждый по отдельности смешивали в жидком силиконовом каучуке при помощи "скоростного смесителя", доступного под торговым наименованием DAC 150FVZ от FlackTek, Inc., Landrum, SC, при 3000 об/мин в течение 30 секунд. Полученную в результате смесь формовали таким же образом, как в Примерах 1-5.

В Примере C4, титанат бария и угольный порошок смешивали вместе, но без перетирания. В Примере C5, уголь диспергировали в силиконово-каучуковой матрице с последующим добавлением частиц титаната бария. Все сравнительные примеры формовали в диски и отверждали так, как описано в Примерах 1-5.

Электрические свойства полученных в результате формованных дисков Примеров 1-5 и Сравнительных примеров C1-C5 описаны в Таблице 2.

| ТАБЛИЦА 2 | |||||||

| Пр. | Титанат бария (об.%) | Угольная сажа (об.%) | ВТ/С соотношение | Диэлектрическая проницаемость композита (K) при 100 Гц | Фактор диссипации (D) при 100 Гц | Диэлектрическая прочность на пробой | Процесс смешивания |

| 1 | 24,5 | 3 | 8,17 | 24,1 | 0,0346 | 5,79 кВ/мм (147,1 В/мил) | ВТ/С перетирание |

| 2 | 27,5 | 3 | 9,12 | 21,1 | 0,0165 | 7,25 кВ/мм (184,2 В/мил) | ВТ/С перетирание |

| 3 | 30,0 | 3 | 10 | 21,7 | 0,0139 | 7,10 кВ/мм (180,4 В/мил) | ВТ/С перетирание |

| 4 | 20,0 | 3 | 6,67 | 14,5 | 0,0066 | 9,05 кВ/мм (230 В/мил) | ВТ/С перетирание |

| 5 | 24,5 | 2 | 12,25 | 9,8 | 0,0016 | 11,69 кВ/мм (296,9 В/мил) | ВТ/С перетирание |

| C1 | 40,0 | 0 | 40 | 13,5 | 0,0057 | 11,58 кВ/мм (294,2 В/мил) | Нет данных |

| C2 | 0,0 | 3 | 5,4 | 0,0020 | 12,87 кВ/мм (327 В/мил) | Нет данных | |

| C3 | 0,0 | 5 | 188,9 | 0,6565 | 3,20 кВ/мм (81,4 В/мил) | Нет данных | |

| C4 | 30,0 | 3 | 10 | 40,6 | 0,0381 | 3,84 кВ/мм (97,6 В/мил) | ВТ/С перетирание |

| C5 | 24,5 | 3 | 8,17 | 62,5 | 0,1415 | 2,60 кВ/мм (66 В/мил) | C дисперсия с последующим добавлением ВТ |

Изменение диэлектрической проницаемости электрическим полем (нелинейные свойства) выбранных примеров в таблице 2 было измерено путем использования нелинейного относительного диэлектрического теста. Данные результаты теста показаны на Фигуре 5. Как показано на Фигуре 5, Примеры 1 и 3 показывают нелинейное возрастание значения диэлектрической проницаемости при усилении электрического поля. Значение диэлектрической проницаемости возрастает от 24,1 до 140 в Примере 1 и возрастает от 21,7 до 120 в Примере 2 при возрастании напряженности поля до 5,5 кВ/мм. В этих экспериментальных условиях, Сравнительные примеры C1, C2 и C3 не проявляют нелинейных диэлектрических свойств.

Фигура 6 демонстрирует данные диэлектрической проницаемости Примеров 1, 3, 4 и 5. Как показано на Фигуре 6, Пример 4, также как и Примеры 1 и 3, проявляют некоторые нелинейные диэлектрические свойства, в то время как Пример 5 не проявляет нелинейные диэлектрические свойства в диапазоне приложенного электрического поля.

Как показано в Таблице 2, как Пример C4, так и Пример C5, имеют более низкие значения электрической прочности на пробой, чем Примеры 3 и 1, имеющие то же самое ВТ и C содержание, соответственно. Пример C4 имеет прочность на пробой, составляющую 3,84 кВ/мм (97,6 В/мил) и Пример C5 имеет диэлектрическую прочность на пробой, составляющую 2,60 кВ/мм (66 В/мил). Дополнительно, диэлектрическая проницаемость возрастает быстрее в электрическом поле в таких примерах, чем в Примерах 1 и 3. Наоборот, Примеры 1 и 3 показывают постепенное увеличение диэлектрической проницаемости и могут выдерживать значительно более высокую напряженность поля до достижения диэлектрического пробоя материала (диэлектрический пробой Примера 1 составляет 5,79 кВ/мм и диэлектрический пробой Примера 3 составляет 77,10 кВ/мм).

Примеры 6-8. Наполнители с различными значениями К.

В таких примерах, частицы титаната бария замещали частицами кремнезема, диоксида титана, титаната кальция и титаната стронция. Силиконово-каучуковые диски получали так, как описано для Примеров 1-5 после перетирания 30 объемных процентов каждого типа неорганической частицы с 3 объемными процентами угольного порошка. Затем измеряли электрические свойства каждого из этих дисков. Тестовые результаты подытожены в Таблице 3, вместе с тестовыми результатами для Примера 3. Дополнительно, нелинейные диэлектрические свойства измеряли для Примеров 6-8. Результаты тестов показаны на Фигуре 8.

| ТАБЛИЦА 3 | |||||

| Пр. | Неорганическая частица | Диэлектрическая проницаемость неорганической частицы | Диэлектрическая проницаемость композита | Фактор диссипации (D) | Диэлектрическая прочность на пробой (В/мил) |

| 6 | Кремнезем | 3 | 8,9 | 0,032 | 268 |

| 7 | Диоксид титана | 70-80 | 11,9 | 0,005 | 205 |

| 8 | Титанат кальция | 200-300 | 18,4 | 0,014 | 217 |

| 3 | Титанат бария | 2000-4000 | 21,7 | 0,0139 | 180,4 |

Пример 9

В данном примере, угольный порошок замещали 18 объемными процентами алюминиевого порошка (размер 10 микрон) (рассчитано по плотности 1,5 г/куб. см). Силиконово-каучуковый диск получали так, как описано в Примерах 1-5 после перетирания A1 порошка с 24,5 объемными процентами титаната бария. Полученный в результате диск имел диэлектрическую проницаемость (К) 20,8 и фактор диссипации 0,022.

Пример 10

Получение гидрофобно-модифицированной нанокремнеземной частицы: Смесь 100 грамм коллоидного кремнезема (16,06 мас.% твердых веществ в воде; 5 нм размер), 7,54 грамм изоктилтриметокси силана, 0,81 грамм метилтриметоксисилана и 112,5 грамм 80:20 мас./мас.% смеси растворителей этанол:метанол добавляли в 500 мл 3-горлую круглодонную колбу (Асе Glass, Vineland, NJ). Колбу, содержавшую смесь, помещали на масляную баню, установленную при 80°C с перемешиванием в течение 4 часов с получением гидрофобно-модифицированных частиц нанокремнезема. Гидрофобно модифицированные частицы нанокремнезема переносили в кристаллизатор и высушивали в конвекционной печи при 150°C в течение 2 часов.

Модификация частицы нанокремнезема наполнителя титаната бария

Частицы титаната бария (размер частиц 0,8-2,1 микрон) модифицировали путем смешивания (при использовании шпателя) гидрофобно-модифицированными частицами нанокремнезема (0,75 мас.%) и диспергирования в избытке толуола. Титанат бария и смесь частиц нанокремнезема вальцевали всю ночь и толуол затем испаряли при 150°C. Полученный в результате порошок переносили в большую бутыль Nalgene, к порошку добавляли четыре больших керамических шарика и встряхивали вручную в течение нескольких минут. Эта процедура привела к получению композиции наполнителя, которая имела значительно уменьшенную агломерацию частиц. Снимок, полученный с помощью сканирующего электронного микроскопа (SEM) титаната бария, модифицированного частицами нанокремнезема, показан на Фигуре 3.

Пример 11: Получение силиконово-каучуковых композитов

Титанат бария, модифицированный частицами нанокремнезема (NS ВТ), наносили на угольный порошок, как описано в Примерах 1-5. Приблизительно 25 объемных процентов NS ВТ и 3,0 объемных процентов угольного порошка перетирали вместе в ступке с пестиком в течение 5-10 минут, до получения гомогенной дисперсии (как определяют невооруженным глазом.). Перетертую смесь порошков смешивали с 62 объемными процентами жидкого силиконового каучука и 10 объемными процентами силиконового масла при помощи "скоростного смесителя", доступного под торговым наименованием DAC 150FVZ от FlackTek, Inc., Landrum, SC, при 3000 об/мин в течение 30 секунд. Полученный в результате силиконово-каучуковый композит затем выливали в пресс-форму (3×6×0,07 дюймов) и частично отверждали при 160°C в течение 10 минут в прессе. Частично отвержденную заготовку затем удаляли из пресс-формы и дополнительно отверждали при 200°C в течение 4 часов. Поперечное сечение SEM отвержденной заготовки показало гомогенное распределение NS ВТ частиц по всей силиконовой матрице (Фигура 4).

Три пробы использовали для каждого теста, проведенного для определения электрических и механических свойств. Диапазоны результатов теста для трех проб приведены ниже.

Электрические свойства

Измерения диэлектрической проницаемости и фактора диссипации производили при помощи следующей ASTM D150-98 (2004) тестовой процедуры при 100 Гц. Измерения объемного удельного сопротивления производили при помощи следующих ASTM 257-07 тестовых процедур при 100 Гц. Измерения диэлектрической прочности на пробой производили при помощи следующей ASTM D149-09 тестовой процедуры. Диапазон тестовых результатов является следующим:

Диэлектрическая проницаемость 23-30

Фактор диссипации <0,05

Объемное уд