Устройство для повторного обмолота недомолоченных колосков

Иллюстрации

Показать всеГруппа изобретений относится к сельскохозяйственному машиностроению. Механизм повторного обмолота для зерноуборочного комбайна содержит барабан, корпус и отражатель. Барабан имеет установленные на нем молотильные элементы, продолжающиеся по существу радиально. Барабан установлен с возможностью вращения внутри корпуса, по меньшей мере частично окружающего барабан. Корпус имеет стеночный участок с рифлеными бичами и входное и выходное отверстия. Отражатель содержит наклонную соединительную пластину и дугообразную отклоняющую пластину. Наклонная соединительная пластина одним концом соединена с отклоняющей пластиной, а другим концом - с прикрепленным к корпусу шарнирным узлом. Шарнирный узел позволяет поворачивать отражатель для селективного отклонения обрабатываемой культуры в первый путь к барабану для повторного обмолота или во второй путь для обхода барабана. Группа изобретений обеспечивает минимальные повреждения зерновой культуры. 4 н. и 23 з.п. ф-лы, 12 ил.

Реферат

Эта заявка имеет приоритет заявки США Сер. №61/005,005 от 29 ноября 2007.

Это изобретение относится в общем к зерноуборочным комбайнам, и, в частности, к системе повторного обмолота недомолоченных колосков, возвращаемых из секции очистки зерна в комбайне.

Зерноуборочные комбайны являются большими машинами, которые собирают, обмолачивают, отделяют и очищают зерно. Полученное чистое зерно хранят в бункере, расположенном на комбайне. Чистое зерно затем можно выгружать из бункера в грузовик, прицеп или другой приемный бункер посредством выгрузного шнека.

Зерноуборочный комбайн имеет жатку, которая срезает зерновую культуру и подает ее вверх в обмолачивающий и разделительный барабан в корпусе, имеющем перфорированную стенку. Барабан вращается в корпусе, пропуская зерно в промежутке между барабаном и перфорированным корпусом, чтобы отделить зерно от колосков.

Комбайны с ротационными сепараторами имеют один или два больших барабана для того, чтобы обмолачивать и разделять собранный материал зерновой культуры. В большинстве комбайнов с ротационными сепараторами барабан или барабаны выполнены вдоль продольной оси машины. Эти барабаны обеспечены секцией питателя для приема собранного материала зерновой культуры, молотильной секцией, чтобы обмолачивать собранный материал зерновой культуры, принятый от секции питателя, и разделительной секцией для удаления зерна, отделенного в обмолоченном материале зерновой культуры, принятом от молотильной секции. Примеры, показанные в патентах США 5,445,563; 5,688,170 и 7,070,498, включены сюда путем ссылки.

Обмолоченное зерно падает на поддон для зерна и от поддона для зерна на ряд верхних и нижних решет. Решета вибрируют, заставляя очищенное зерно проваливаться через них для сбора. Вентилятор нагнетает воздух вверх через решета, сдвигая полову к задней стороне. Солома от молотильной камеры проходит через обмолачивающий битер для соломы и выходит наружу с задней стороны комбайна.

Очищенное зерно собирается и передается в бункер для зерна. Недомолоченный материал не может пройти через решета, и при этом он слишком тяжел, чтобы его сдуло воздухом вместе с половой. Этот зерновой материал, называемый недомолоченными колосками, часто возвращают к обмолачивающему и разделительному барабану для повторного обмолота. Однако, когда колоски возвращаются к барабану для повторного обмолота, при некоторых состояниях колосков они проходят через барабан снова и снова без отделения зерна.

Некоторые зерноуборочные комбайны уровня техники содержат барабаны повторного обмолота для приема колосков от решет, повторно обмолачивающие колоски и пропуская недомолоченные колоски обратно через первичный барабан для повторного обмолота.

Патент США 5,498,206 раскрывает зерноуборочный комбайн, который содержит барабан первичного обмолота, который вращается, чтобы отделять зерно от зерновой культуры, секцию решета для того, чтобы отделять зерно от половы, конвейер для очищенного зерна, бункер для хранения зерна и секцию повторного обмолота недомолоченных колосков. Секция повторного обмолота имеет барабан, который принимает недомолоченные колоски из секции решета. Барабан повторного обмолота продолжается полностью поперек конца секции решета для того, чтобы вращаться относительно оси, которая продолжается параллельно до конца секции решета. Барабан повторного обмолота содержит рифленые бичи, которые продолжаются вдоль конца секции решета для приема недомолоченных колосков и прижимания недомолоченных колосков к поддону для повторного обмолота. Для удаления свободного полова из недомолоченных колосков в секцию повторного обмолота обеспечены пневмопогрузчики. Недомолоченные колоски повторного обмолота, включающие очищенное зерно, отделенные от недомолоченных колосков посредством повторного обмолота, возвращают к первичному барабану для еще одного обмолота.

Способы уровня техники, однако, ограничены в своей способности предотвращать повреждение зерна в чувствительных к повреждению зерновых культурах. Таким образом, существует потребность в системе, способе и устройстве повторного обмолота, которые бы обеспечили производительный обмолот при удовлетворительном выходе и минимальном повреждении зерновой культуры.

Изобретение обеспечивает устройство повторного обмолота для зерноуборочного комбайна. Устройство повторного обмолота содержит барабан, имеющий установленные на нем молотильные элементы, продолжающиеся по существу радиально. Барабан вращаемо установлен внутри корпуса, по меньшей мере частично окружающего барабан. Корпус содержит входное отверстие и выходное отверстие. Корпус имеет стеночный участок с рифлеными бичами, продолжающимися к барабану. Стеночный участок по существу является сплошным, то есть материал, повторно обмолачиваемый рифлеными бичами, остается внутри корпуса, пока его не переместят через выходное отверстие корпуса. Барабан и корпус выполнены для повторного обмолота недомолоченных колосков между молотильными элементами и рифлеными бичами внутри корпуса.

В зависимости от зерновой культуры молотильные элементы барабана устройства повторного обмолота могут быть рифлеными бичами, или бичами, согнутыми назад под тупым углом, или зубчатыми бичами.

Стеночный участок поворотным образом можно регулировать в направлении к барабану и от него, чтобы регулировать зазор между рифлеными бичами и молотильными элементами.

Предпочтительно барабан имеет горизонтальную ось и входное отверстие, выполненное над осью, и выходное отверстие под осью, и в этом барабане входное отверстие выполнено для приема недомолоченных колосков, забрасываемых через входное отверстие в тангенциальном направлении относительно барабана.

Изобретение обеспечивает способ и систему повторного обмолота, которые включают вышеописанное устройство повторного обмолота, вертикальный элеватор для того, чтобы транспортировать недомолоченные колоски от очистительной секции комбайна, отражатель для селективного направления колосков в устройство повторного обмолота или в обход устройства повторного обмолота, и устройство подачи для распределения недомолоченных колосков повторного обмолота внутри очистительной секции.

Изобретение обеспечивает способ повторного обмолота колосков в зерноуборочном комбайне. Корпус имеет стационарный, по существу сплошной стеночный участок с рифлеными бичами, продолжающимися от него. Корпус имеет входное отверстие и выходное отверстие. Барабан расположен внутри корпуса и имеет молотильные элементы, продолжающиеся от него. Недомолоченные колоски забрасывают через входное отверстие в корпус. Барабан внутри корпуса повторно обмолачивает колоски между молотильными элементами и рифлеными бичами. Шаг забрасывания можно дополнительно определять, выполняя входное отверстие обращенным к стеночному участку и тангенциально забрасывая колоски в корпус, чтобы они ударялись об стеночный участок. Способ может содержать дополнительный этап регулирования зазора между молотильными элементами и рифлеными бичами, селективно перемещая стеночный участок.

Таким образом, согласно одному аспекту предложен механизм повторного обмолота для комбайна, содержащий барабан, имеющий молотильные элементы, установленные на нем, причем указанные молотильные элементы продолжаются по меньшей мере частично от поверхности указанного барабана, поворачивающегося вокруг оси вращения указанного барабана, корпус, по меньшей мере частично окружающий указанный барабан и имеющий стеночный участок с рифлеными бичами, продолжающимися к указанному барабану, причем указанный стеночный участок является по существу сплошным, указанный барабан и указанный корпус выполнены с возможностью повторного обмолота колосков между указанными молотильными элементами и указанными рифлеными бичами внутри указанного корпуса, и отражатель, содержащий дугообразную отклоняющую пластину и наклонную соединительную пластину, соединенную одним концом с отклоняющей пластиной, а другим концом с шарнирным узлом, прикрепленным к корпусу и позволяющим поворачивать отражатель для селективного отклонения культуры в первый путь к барабану для повторного обмолота и во второй путь, который обходит барабан.

Каждый указанный рифленый бич предпочтительно содержит ребристую область, образованную множеством элементов, продолжающихся вверх от основного участка.

Молотильные элементы предпочтительно включают плоские бичи, каждый из которых имеет по меньшей мере один зубчатый край, обращенный к указанным рифленым бичам, когда каждый указанный молотильный элемент установлен на указанном барабане.

Указанные молотильные элементы предпочтительно включают угловые бичи, имеющие первый участок и второй участок, образующие угол больше 89 градусов и меньше 180 градусов.

Указанные молотильные элементы предпочтительно угловые бичи с первым участком, соединенным с указанным барабаном, и вторым участком, соединенным с элементом бича.

Указанный рифленый бич предпочтительно содержит ребристую область, образованную множеством элементов, продолжающихся вверх от основного участка, и указанный основной участок соединен с указанным вторым участком указанного молотильного элемента, при этом указанная ребристая область обращена от указанного барабана.

Указанный барабан предпочтительно имеет горизонтальную ось и входное отверстие, выполненное над указанной осью.

Участок указанного стеночного участка предпочтительно выполнен с возможностью регулировки в направлении к указанному барабану и от него, чтобы регулировать зазор между указанными рифлеными бичами и указанными молотильными элементами.

Указанный барабан предпочтительно имеет горизонтальную ось и входное отверстие, выполненное над указанной осью, и выходное отверстие под указанной осью.

Указанный стеночный участок предпочтительно расположен так, что колоски, забрасываемые через указанное входное отверстие в тангенциальном направлении, ударяются непосредственно в рифленые бичи, установленные на указанном стеночном участке.

Указанный барабан предпочтительно имеет горизонтальную ось и входное отверстие, выполненное над указанной осью, и выходное отверстие под указанной осью, причем указанный стеночный участок расположен так, чтобы колоски, забрасываемые через указанное входное отверстие в тангенциальном направлении, ударялись непосредственно в рифленые бичи, установленные на указанном стеночном участке.

Согласно другому аспекту предложен комбайн, имеющий платформу-подборщик, молотильную секцию, очистительную секцию и механизм повторного обмолота, имеющий барабан, причем комбайн дополнительно содержит молотильные элементы, установленные на указанном барабане и продолжающиеся по меньшей мере частично от поверхности указанного барабана, поворачивающегося вокруг оси вращения указанного барабана, корпус, по меньшей мере частично окружающий указанный барабан и имеющий стеночный участок с рифлеными бичами, продолжающимися к указанному барабану, причем указанный стеночный участок является по существу сплошным, указанный барабан и указанный корпус выполнены с возможностью повторного обмолота колосков между указанными молотильными элементами и указанными рифлеными бичами внутри указанного корпуса, и отражатель, содержащий дугообразную отклоняющую пластину и наклонную соединительную пластину, соединенную одним концом с отклоняющей пластиной, а другим концом с шарнирным узлом, прикрепленным к корпусу и позволяющим поворачивать отражатель для селективного отклонения культуры в первый путь к барабану для повторного обмолота и во второй путь, который обходит барабан.

Указанные молотильные элементы предпочтительно содержат плоские бичи, каждый из которых имеет по меньшей мере один зубчатый край, и указанный зубчатый край обращен к указанным рифленым бичам, когда каждый указанный молотильный элемент прикреплен к указанному барабану.

Указанные молотильные элементы предпочтительно включают угловые бичи с первым участком и вторым участком, образующими угол больше 89 градусов и меньше 180 градусов.

Указанные молотильные элементы предпочтительно содержат угловые бичи с первым участком, соединенным с указанным барабаном, и вторым участком, соединенным с элементом бича.

Указанный рифленый элемент предпочтительно содержит ребристую область, образованную множеством элементов, продолжающихся вверх от основного участка; причем указанный основной участок соединен с указанным вторым участком указанного молотильного элемента, и указанная ребристая область обращена по направлению от указанного барабана.

Указанный барабан предпочтительно имеет горизонтальную ось и входное отверстие, выполненное над указанной осью.

Участок указанного стеночного участка предпочтительно регулируется в направлении к барабану и от него, чтобы регулировать зазор между указанными рифлеными бичами и указанными молотильными элементами.

Указанный барабан предпочтительно имеет горизонтальную ось, входное отверстие над указанной осью и выходное отверстие под указанной осью.

Указанный стеночный участок предпочтительно выполнен так, чтобы колоски, забрасываемые через указанное входное отверстие в тангенциальном направлении, ударялись непосредственно в рифленые бичи, установленные на этом участке.

Указанный барабан предпочтительно имеет горизонтальную ось, входное отверстие над указанной осью, и выходное отверстие под указанной осью, при этом указанный стеночный участок выполнен так, чтобы колоски, забрасываемые через указанное входное отверстие в тангенциальном направлении, ударялись непосредственно в рифленые бичи, установленные на этом участке.

Согласно еще одному аспекту предложен комбайн, содержащий платформу-подборщик для сбора и подачи материалов зерновой культуры в комбайн, молотильную секцию и очистительную секцию для обмолота и очистки материалов зерновой культуры, механизм повторного обмолота, имеющий барабан, молотильные элементы, установленные на указанном барабане, причем указанные элементы продолжаются по меньшей мере частично от поверхности указанного барабана, поворачивающегося вокруг оси вращения указанного барабана, корпус, по меньшей мере частично окружающий указанный барабан и имеющий стеночный участок с рифлеными бичами, продолжающимися к указанному барабану, причем указанный стеночный участок является по существу сплошным, и указанный барабан и указанный корпус выполнены с возможностью повторного обмолота колосков между указанными молотильными элементами и указанными рифлеными бичами внутри указанного корпуса, и отражатель, содержащий дугообразную отклоняющую пластину и наклонную соединительную пластину, соединенную одним концом с отклоняющей пластиной, а другим концом с шарнирным узлом, прикрепленным к корпусу и позволяющим поворачивать отражатель для селективного отклонения культуры в первый путь к барабану для повторного обмолота и во второй путь, который обходит барабан.

Указанный стеночный участок предпочтительно выполнен так, чтобы колоски, забрасываемые через указанное входное отверстие в тангенциальном направлении, ударялись непосредственно в рифленые бичи, установленные на этом участке.

Участок указанного стеночного участка предпочтительно является регулируемым в направлении к указанному барабану и от него для регулировки зазора между указанными рифлеными бичами и указанными молотильными элементами.

Согласно еще одному аспекту предложен способ повторного обмолота колосков в зерноуборочном комбайне, предусматривающий стадии обеспечения корпуса, имеющего стационарный, по существу сплошной стеночный участок, имеющий рифленые бичи, продолжающиеся от него, обеспечения входного отверстия в указанном корпусе и выходного отверстия из указанного корпуса, обеспечения барабана внутри указанного корпуса, имеющего молотильные элементы, продолжающиеся от поверхности указанного барабана, поворачивающегося вокруг оси вращения указанного барабана, обеспечения отражателя, содержащего дугообразную отклоняющую пластину и наклонную соединительную пластину, соединенную одним концом с отклоняющей пластиной, а другим концом с шарнирным узлом, прикрепленным к корпусу и позволяющим поворачивать отражатель для селективного отклонения культуры в первый путь к барабану для повторного обмолота и во второй путь, который обходит барабан, забрасывания недомолоченных колосков через указанное входное отверстие в указанный корпус, и повторного обмолота колосков между молотильными элементами и указанными рифлеными бичами посредством вращения указанного барабана внутри указанного корпуса.

Стадия забрасывания недомолоченных колосков предпочтительно дополнительно включает стадии выполнения входного отверстия обращенным к указанному стеночному участку, и забрасывания недомолоченных колосков в тангенциальном направлении в указанный корпус, чтобы они ударяли в указанные рифленые бичи, прикрепленные к указанному стеночному участку.

Способ предпочтительно дополнительно предусматривает стадию регулирования зазора между указанными молотильными элементами и указанными рифлеными бичами посредством селективного перемещения указанного стеночного участка.

Хотя изобретение описано на примере комбайна с ротационным сепаратором, настоящее изобретение можно использовать на других типах комбайнов, включающих обычные комбайны с шагающими механизмами для соломы и гибридные комбайны, имеющие поперечные молотильные цилиндры и ротационные сепараторы.

Многочисленные другие преимущества и признаки настоящего изобретения будут понятны из нижеследующего подробного описания изобретения и вариантов его осуществления и прилагаемых чертежей, на которых:

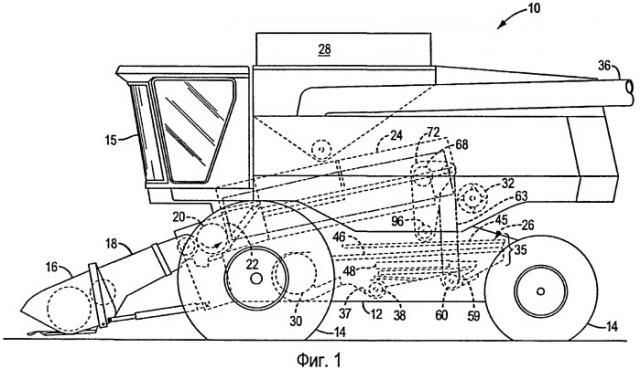

Фиг. 1 - схематичный вид сбоку зернового комбайна по изобретению;

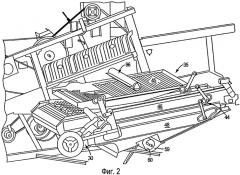

Фиг. 2 - частичный вид в перспективе ближней стороны системы очистки зерновой культуры комбайна по Фиг. 1;

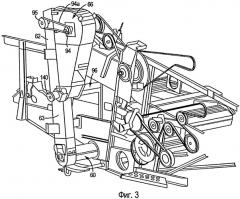

Фиг. 3 - частичный вид в перспективе дальней стороны системы очистки зерновой культуры Фиг. 2;

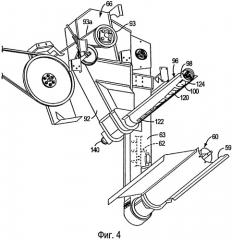

Фиг. 4 - частичный вид в перспективе ближней стороны средств повторного обмолота недомолоченных колосков системы по Фиг. 2;

Фиг. 5 увеличенный частичный вид в перспективе дальней стороны барабана повторного обмолота и корпуса по Фиг. 3, с удаленными крышками ближней и дальней сторон, чтобы видеть барабан;

Фиг. 6A - схематичный вид в сечении отражателя в рабочем положении;

Фиг. 6B - схематичный вид в сечении отражателя по Фиг. 6A, повернутого в холостом положении;

Фиг. 6C увеличенный вид в сечении по Фиг. 6B;

Фиг. 7 - увеличенный частичный вид отражателя по Фиг. 6A в рабочем положении;

Фиг. 8 - увеличенный частичный вид в перспективе дальней стороны барабана повторного обмолота и корпуса по Фиг. 3, с удаленными крышками ближней стороны и дальней стороны, чтобы видеть барабан, и показывающий три различные типа молотильных элементов барабана;

Фиг. 9 - увеличенный частичный вид в перспективе дальней стороны барабана повторного обмолота и корпуса по Фиг. 3, показывающий верхнюю сторону корпуса, с участком стенки в поднятом положении; и

Фиг. 10 - увеличенный частичный вид в перспективе дальней стороны барабана повторного обмолота и корпуса по Фиг. 3, показывающий верхнюю сторону корпуса, с участком стенки в опущенном положении.

Хотя изобретение может быть осуществлено в различных формах, на чертежах показаны и подробно описаны некоторые конкретные варианты выполнения изобретения; при этом следует понимать, что настоящее раскрытие иллюстрирует концепцию изобретения и не предназначено для ограничения изобретения конкретными показанными вариантами осуществления.

На Фиг. 1 показан зерноуборочный комбайн 10, содержащий опорную конструкцию 12, имеющую колеса 14 для движения по грунту, продолжающиеся от опорной конструкции. Работой комбайна управляет оператор в кабине 15. Платформу-подборщик 16 используют для сбора культуры и направления ее к приемной камере 18. Собранную культуру направляют посредством приемной камеры 18 к битеру 20. Битер направляет культуру вверх через вход переходной секции 22 к аксиальному узлу 24 обработки культуры.

В узле 24 собранный материал обмолачивается и разделяется. Зерно и полова падают через решетки на основании узла 24 к системе 26 очистки. Система 26 очистки удаляет полову и направляет очищенное зерно на зерновой элеватор (не показан). Зерновой элеватор закладывает зерно в бункер 28. Зерно можно выгружать из бункера 28 в прицеп или грузовик посредством шнека 36. Отделенную солому выгружают из аксиального узла 24 через выходное отверстие 32 на выгрузной битер. Выгрузной битер, в свою очередь, отодвигает солому к задней стенке комбайна.

Очищенное зерно из системы 26 очистки собирается в поддоне 37 и подается шнеком 38 на зерновой элеватор (не показан), который передает зерно в бункер 28 для зерна.

Как показано на Фиг. 2, система 26 очистки содержит очистительное устройство 35 и веялку (вентилятор) 30. Очистительное устройство 35 содержит раму 44, поддерживающую возвратный поддон 45, сито 46 решета грубой очистки и нижнее вторичное решето 48.

Показанное очистительное устройство 35 совершает возвратно-поступательные перемещения, при которых возвратный поддон 45, решето 46 грубой очистки и вторичное решето 48 также совершают возвратно-поступательные движения, вибрируют или встряхиваются, чтобы перемещать материалы зерновой культуры и улучшать их разделение через указанные решета.

Решето 46 грубой очистки и нижнее, вторичное решето 48 расположены друг над другом. Решета 46, 48 вибрируют или перемещаются во время работы очистительного устройства 35 таким образом, что собранный материал, разделенный молотильным и разделительным устройствами 24, принимается на стороне решет 46, 48, которая обращена к молотильному и разделительному устройству 24 и дополнительно транспортируется противоположно направлению движения комбайна 10. Для оптимальной работы очистительного устройства 35 скорость вращения вентилятора (веялки) и ширина отверстий в решетах 46, 48 могут изменяться.

Системы очистки зерна зерноуборочных комбайнов раскрыты в патентах США 4,531,528 и 6,672,957; и опубликованных заявках США 2002/0128054 и 2005/0164755, все из которых включены сюда путем ссылки.

На Фиг. 2-5 показано, что недомолоченную часть зерновой культуры, или недомолоченные колоски, собирают в поддоне 59 и перемещают шнеком 60 на цепной элеватор 62 внутри корпуса 63, который поднимает недомолоченные колоски к выгрузному отверстию 64 посредством лопастей 62a, прикрепленных к кольцевой цепи 62b (Фиг. 5). Такой зерновой элеватор известен и раскрыт, например, как элеватор 54 в патенте США 5,497,605, включенном сюда путем ссылки. Поскольку отдельные лопасти 62a, которые несет кольцевая цепь, переворачиваются в верхнем положении при своем вертикальном перемещении, лопасти 62a забрасывают недомолоченные колоски в устройство 66 для повторного обмолота, которое содержит барабан 68 повторного обмолота, приводимый во вращение внутри корпуса 72 повторного обмолота.

Барабан 68 повторного обмолота вращается внутри корпуса 72 повторного обмолота. Корпус 72 содержит рифленые бичи 73 на регулируемом стеночном участке 74. В стеночном участке 74 нет никаких отверстий. Барабан содержит молотильные элементы, такие как бичи 75, которые проходят мимо рифленых бичей 73. Каждый рифленый бич 73 имеет ребристую область, образованную множеством элементов, продолжающихся вверх от основного участка. Рифленые бичи и другие молотильные элементы описаны в патентах США 4,964,838; 4,348,855; 6,036,598; 7,070,498 и 5,376,047, все из которых включены сюда путем ссылки.

Зазор 76 между бичами 75 и рифлеными бичами 73 можно селективно регулировать, перемещая стенку 74 либо к барабану 68, либо от него. Выбор зазора 76 регулирует выход и производительность повторного обмолота конкретной зерновой культуры. Выход повторного обмолота увеличивают, уменьшая зазор 76, чтобы больше зерна отделить от колосков. Однако при уменьшении зазора 76 для увеличения выхода, снижается производительность повторного обмолота из-за сужения прохода для материала. Таким образом, зазор 76 необходимо регулировать с учетом конкретных зерновых культур, чтобы сбалансировать производительность обработки с выходом зерна повторного обмолота.

Внутри корпуса 72 обеспечен отражатель 84 (дефлектор), который служит для отвода недомолоченных колосков мимо барабана 68 повторного обмолота и корпуса 72 повторного обмолота. Отражатель 84 показан в первом, холостом, положении 84a (пунктирной линией) и во втором, рабочем, положении 84b. С отражателем 84 в положении 84a поток колосков для повторного обмолота подается лопастями 62 элеватора через выгрузное отверстие 64 в тангенциальном направлении, обозначенном стрелкой "А", в корпус 72 повторного обмолота. С отражателем 84 в положении 84b, отводимый поток зерновой культуры подается вниз через вертикальный обходной путь 91 и в выгрузной желоб 92 в направлении, обозначенном стрелкой "В".

Барабан 68 приводится на одном его осевом конце шкивом или зубчатым колесом 93, приводимым ремнем или цепью 93a, передающими усилие от приводной системы комбайна, на ближней стороне корпуса 72.

Другой осевой конец барабана 68 приводит шкив или зубчатое колесо 94, которое приводит в действие ремень или цепь 94a, передающие усилие на шкив или зубчатое колесо 95, приводящее бесконечную цепь 62b элеватора 62 (Фиг. 3).

Поток "А" материала для повторного обмолота и/или обходной поток материала "В" выходит из корпуса 72 вниз через выгрузной желоб 92 к шнеку 96. Шнек 96 содержит трубчатый корпус 98 и винт 100.

Трубчатый корпус 98 шнека выполнен поперечно через систему 26 очистки, в частности над возвратным поддоном 45. Корпус шнека содержит сужающуюся щель 120, которая имеет меньшую ширину 122 на дальней стороны, увеличивающуюся до большей ширины 124 на ближней стороне. Таким образом, недомолоченные колоски, передаваемые винтом 100 шнека от желоба 92, будут равномерно распределяться из щели 120 поперечно возвратному поддону.

Винт 100 шнека приводится цепным колесом или шкивом 140, расположенным на его дальнем конце, который приводится ремнем или цепью (не показана) от приводной системы комбайна.

На Фиг. 6A-7 отражатель 84 показан более подробно.

Как показано на Фиг. 6A, отражатель 84 находится в рабочем положении 84b. Отражатель 84 содержит дугообразную отклоняющую пластину 200, которая плавно отклоняет недомолоченные колоски, забрасываемые в горизонтальном направлении, вниз в обходной путь 91. Пластина 200 выполнена с вертикальной опорной пластиной 204, имеющей горизонтальный фланец 206. Фланец 206 опирается на стационарную пластину 210 корпуса 72 и по существу плотно прилегает к ней. Пластина 200 также содержит на противоположном конце фланец 212. Наклонная соединительная пластина 216 соединена одним концом с пластиной 200, а на противоположном конце - с шарнирным узлом 220, прикрепленным к корпусу 72. Шарнирный узел 220 позволяет поворачивать отражатель 84 между двумя положениями, показанными на Фиг. 6A и 6B. Как показано на фиг. 7, пластины 200, 216 соединены друг с другом боковыми пластинами 226, 228 с образованием жесткого узла. Подъемный рычаг 232 продолжается сквозь боковые пластины 226, 228 и соединен концом с кронштейном 234. Отражатель 84 можно поворачивать усилием, прикладываемым к кронштейну 234. Поэтому рычаг 240 (показан только схематично) может быть поворотно установлен на корпусе 72 и может поворачиваться вокруг оси 242 относительно корпуса 72, чтобы поворачивать отражатель 84.

Когда отражатель 84 повернут к холостому положению фиг. 6B, фланец 212 по существу плотно прилегает к нижней части стенки 210, как показано на Фиг. 6C. Рычаг 240 можно фиксировать, чтобы закреплять отражатель в желаемом повернутом положении, соответствующем любому из положений, показанных на Фиг. 6A и 6B, либо посредством соединения рычага болтами к корпусу в желаемом положении, либо с использованием других разъемных фиксаторов.

Пластины 200, 204, 206, 212, 216, 226, 228 обычно являются металлическими пластинами, которые можно собирать посредством болтов, загиба, клепки, сварки или другими способами, известными специалистам в данной области.

На Фиг. 8 показаны три возможных бича 75, которые могут использоваться на барабане 68. Как правило, на барабане 68 используют только один тип бичей, но в целях иллюстрации на чертеже показаны три различных типа. Однако в соответствии с изобретением можно также использовать бичи 75 более чем одного типа на одном барабане 68.

На чертеже показан рифленый бич 75a, имеющий согнутый под углом элемент 302, на котором установлен рифленый элемент 304. Рифленые элементы 304 бичей выполнены подобно рифленому бичу 73. Каждый рифленый элемент имеет ребристую область, образованную множеством элементов, продолжающихся вверх от основного участка.

Рифленый бич 75a обеспечивает за счет трения рифлей друг о друга улучшенный обмолот культур с затрудненным обмолачиванием.

Показан плоский зубчатый или гребенчатый бич 75b, в частности, подходящий для обработки влажного материала.

Также показан согнутый назад под тупым углом бич (в правой нижней части Фиг. 8), подходящий для перемещения и обмолота удовлетворительного материала. Он пригоден в качестве бича общего назначения.

Как показано на Фиг. 5, 9 и 10, стеночный участок 74 установлен посредством шарнирного узла 308 на стационарном участке 312 корпуса 72 с возможностью поворота относительно этого участка. Стеночный участок 74 содержит множество плоских пластин 320, соединенных друг с другом так, чтобы образовать по существу криволинейную поверхность. Каждая плоская пластина 320 несет рифленый бич 73 на ее нижней стороне.

Как показано на Фиг. 9 и 10, стеночный участок 74 поддерживается шарнирным узлом 308 на одном конце и коленчатым рычагом 326 у противоположного конца. Коленчатый рычаг 326 содержит смещенный участок 330, который проходит сквозь две скобы 336, 338, прикрепленные к усилительным ребрам 340, 342, соединяющим последние три плоские пластины 320.

Каждый из торцевых участков 346, 348 коленчатого рычага 326 вращаемо прикреплен к рычагу 360, по одному на каждой стороне корпуса 72 (только один показан на чертеже, тогда как другой выполнен зеркально и идентично по конструкции и функции). Каждый из рычагов 360 прикреплен к стационарной скобе 370 (только одна показана видимым на чертеже, тогда как другая выполнена зеркально и идентично по конструкции и функции) болтом 374 и соответствующей гайкой (не показана), причем болт способен скользить в щели 376 в стационарном кронштейне 370, когда гайка ослаблена.

На Фиг. 9 показан стеночный участок 74, повернутый от барабана 68 на максимальную величину. Для этого рычаги 360 (противоположный боковой рычаг не показан) поворачивают вместе по часовой стрелке в направлении R вращения, а смещенный участок 330 коленчатого рычага 326 поднимают посредством вращения коленчатого рычага 326, чтобы повернуть стеночный участок 74 вверх посредством скоб 336, 338 и ребер 340, 342. После поворота стеночного участка 74 гайку затягивают на болте 374, чтобы закрепить стеночный участок 74 на месте.

На Фиг. 10 показан стеночный участок 74, повернутый к барабану 68 на максимальную величину. Рычаги 360 (противоположный боковой рычаг не видим) поворачивают вместе против часовой стрелки в направлении S вращения, а смещенный участок 330 коленчатого рычага 326 опускали, поворачивая коленчатый рычаг 326, чтобы повернуть стеночный участок 74 вниз посредством скоб 336, 338 и ребер 340, 342. После поворота стеночного участка 74 гайку затягивают на болте 374, чтобы закрепить стеночный участок 74 на месте.

Согласно изобретению не имеется никаких отверстий в стеночном участке 74 для прохождения через него зерна. Зерно, после обмолота рифлеными бичами 73, падает обратно в корпус 72 под действием силы тяжести и инерции, в частности из-за расположения рифленых бичей в поднятом положении относительно выходного отверстия корпуса 72. Бичи 75 перемещают недомолоченные колоски к рифленому бичу 73 и повторный обмолот завершается и посредством действия трения между бичами 75 и рифлеными бичами 73, и выбрасывания бичами 75 материала к неровной поверхности рифленых бичей 73, когда недомолоченные колоски падают от рифленых бичей 73 под действием силы тяжести.

Понятно, что возможны различные изменения и модификации без выхода из объема изобретения, определенного в прилагаемой формуле.

1. Механизм повторного обмолота для комбайна, содержащийбарабан, имеющий молотильные элементы, установленные на нем, причем указанные молотильные элементы продолжаются по меньшей мере частично от поверхности указанного барабана, поворачивающегося вокруг оси вращения указанного барабана,корпус, по меньшей мере частично окружающий указанный барабан и имеющий стеночный участок с рифлеными бичами, продолжающимися к указанному барабану, причем указанный стеночный участок является по существу сплошным, указанный барабан и указанный корпус выполнены с возможностью повторного обмолота колосков между указанными молотильными элементами и указанными рифлеными бичами внутри указанного корпуса, иотражатель, содержащий дугообразную отклоняющую пластину и наклонную соединительную пластину, соединенную одним концом с отклоняющей пластиной, а другим концом с шарнирным узлом, прикрепленным к корпусу и позволяющим поворачивать отражатель для селективного отклонения культуры в первый путь к барабану для повторного обмолота и во второй путь, который обходит барабан.

2. Механизм повторного обмолота по п.1, в котором каждый указанный рифленый бич содержит ребристую область, образованную множеством элементов, продолжающихся вверх от основного участка.

3. Механизм повторного обмолота по п.1, в котором молотильные элементы включают плоские бичи, каждый из которых имеет по меньшей мере один зубчатый край, обращенный к указанным рифленым бичам, когда каждый указанный молотильный элемент установлен на указанном барабане.

4. Механизм повторного обмолота по п.1, в котором указанные молотильные элементы включают угловые бичи, имеющие первый участок и второй участок, образующие угол больше 89 градусов и меньше 180 градусов.

5. Механизм повторного обмолота по п.1, в котором указанные молотильные элементы включают угловые бичи с первым участком, соединенным с указанным барабаном, и вторым участком, соединенным с элементом бича.

6. Механизм повторного обмолота по п.5, в котором указанный рифленый бич содержит ребристую область, образованную множеством элементов, продолжающихся вверх от основного участка, и указанный основной участок соединен с указанным вторым участком указанного молотильного элемента, при этом указанная ребристая область обращена от указанного барабана.

7. Механизм повторного обмолота по п.1, в котором указанный барабан имеет горизонтальную ось и входное отверстие, выполненное над указанной осью.

8. Механизм повторного обмолота по п.1, в котором участок указанного стеночного участка выполнен с возможностью регулировки в направлении к указанному барабану и от него, чтобы регулировать зазор между указанными рифлеными бичами и указанными молотильными элементами.

9. Механизм повторного обмолота по п.1, в котором указанный барабан имеет горизонтальную ось и входное отверстие, выполненное над указанной осью, и выходное отверстие под указанной осью.

10. Механизм повторного обмолота по п.1, в котором указанный стеночный участок расположен так, что колоски, забрасываемые через указанное входное отверстие в тангенциальном направлении, ударяются непосредственно в рифленые бичи, установленные на указанном стеночном участке.

11. Механизм повторного обмолота по п.1, в котором указанный барабан имеет горизонтальную ось и входное отверстие, выполненное над указанной осью, и выходное отверстие под указанной осью, причем указанный стеночный участок расположен так, чтобы колоски, забрасываемые через указанное входное отверстие в тангенциальном направлении, ударялись непосредственно в рифленые бичи, установленные на указанном стеночном участке.

12. Комбайн, имеющий платформу-подборщик, молотильную секцию, очистительную секцию и механизм повтор