Система очистки технологического газа

Иллюстрации

Показать всеСистема, предназначенная для удаления углекислого газа (CO2) из газового потока путем приведения газового потока в контакт с циркулирующим потоком аммонизированного раствора, так что CO2 удаляется из газового потока потоком аммонизированного раствора. Способ удаления нелетучих соединений из циркулирующего потока аммонизированного раствора включает: введение части циркулирующего потока аммонизированного раствора в устройство газожидкостной сепарации; разделение введенного аммонизированного раствора на обогащенную аммиаком газовую фазу и жидкую фазу, содержащую нелетучие соединения; и повторное введение обогащенной аммиаком газовой фазы в циркулирующий поток аммонизированного раствора. Изобретение позволяет улучшить поглощение углекислого газа аммонизированным раствором. 4 н. и 36 з.п. ф-лы, 7 ил.

Реферат

Область техники

Настоящее изобретение относится к способу удаления углекислого газа из технологического газа с помощью контактирования технологического газа с аммонизированным раствором.

Уровень техники

Большая часть энергии, используемой сегодня в мире, образуется за счет сжигания углерод- и водородсодержащего топлива, такого как уголь, нефть и природный газ, а также другого органического топлива. При таком сжигании образуются дымовые газы, содержащие высокие концентрации углекислого газа. Из-за обеспокоенности по поводу глобального потепления существует возрастающая потребность в сокращении выбросов углекислого газа в атмосферу, в связи с чем были разработаны способы удаления углекислого газа из дымовых газов, до того как газ выпускается в атмосферу.

WO 2006/022885 описывает один такой способ удаления углекислого газа из дымового газа, этот способ включает улавливание углекислого газа из дымового газа, охлажденного до температуры ниже температуры окружающей среды (предпочтительно между 0°C и 20°C, более предпочтительно между 0°C и 10°C) в абсорбере CO2 с помощью аммонизированного раствора или суспензии. CO2 поглощается аммонизированным раствором в абсорбере при температуре между 0°C и 20°C, более предпочтительно между 0°C и 10°C, после чего аммонизированный раствор регенерируют в регенераторе при повышенном давлении и температуре, чтобы позволить CO2 выделиться из аммонизированного раствора в виде высокочистого газообразного углекислого газа.

Сущность изобретения

Целью настоящего изобретения является улучшение поглощения углекислого газа аммонизированным раствором.

Данную цель, а также другие цели, которые станут ясны из последующего описания, достигают согласно настоящему изобретению с помощью рассматриваемых ниже соответствующих аспектов.

Согласно одному аспекту настоящего изобретения предлагается способ удаления нелетучих соединений из циркулирующего потока аммонизированного раствора системы удаления CO2, системы, приспособленной для удаления углекислого газа (CO2) из газового потока путем приведения газового потока в контакт с циркулирующим потоком аммонизированного раствора, так что CO2 удаляют из газового потока с помощью потока аммонизированного раствора, упомянутый способ включающий: введение части циркулирующего потока аммонизированного раствора в устройство газожидкостной сепарации; разделение введенного аммонизированного раствора на обогащенную аммиаком газовую фазу и жидкую фазу, содержащую нелетучие соединения; и повторное введение обогащенной аммиаком газовой фазы в циркулирующий поток аммонизированного раствора.

Нелетучие соединения могут вводиться и накапливаться в аммонизированном растворе системы с помощью, например, технологического газа и/или химических реагентов, таких как аммиак, которые добавляют в аммонизированный раствор. Нелетучие соединения могут оказывать неблагоприятное воздействие на систему или процесс удаления CO2, или в большинстве случаев увеличивают коррозийную способность аммонизированного раствора.

Согласно некоторым вариантам осуществления система удаления углекислого газа может далее включать установку улавливания CO2, включающую абсорбер CO2, выполненный с возможностью приема содержащего CO2 газового потока и контактирования этого газового потока с потоком аммонизированного раствора, так что CO2 удаляется из газового потока с помощью потока аммонизированного раствора с образованием обогащенного CO2 потока аммонизированного раствора.

Согласно некоторым вариантам осуществления система удаления углекислого газа может далее включать установку регенерации, включающую регенератор, выполненный с возможностью приема обогащенного CO2 потока аммонизированного раствора из установки улавливания CO2, и выделения CO2 из аммонизированного раствора с образованием обедненного CO2 потока аммонизированного раствора, и возвращения упомянутого обедненного CO2 потока аммонизированного раствора в установку улавливания CO2.

Согласно другому аспекту настоящего изобретения предлагается система удаления углекислого газа (CO2) для удаления CO2 из газового потока путем приведения газового потока в контакт с циркулирующим потоком аммонизированного раствора, так что CO2 удаляется из газового потока потоком аммонизированного раствора, упомянутая система включает: устройство газожидкостной сепарации, выполненное с возможностью приема части циркулирующего потока аммонизированного раствора, разделения полученного аммонизированного раствора на обогащенную аммиаком газовую фазу и обедненную аммиаком жидкую фазу, и повторного введения обогащенной аммиаком газовой фазы в циркулирующий поток аммонизированного раствора; устройство газожидкостной сепарации также выполнено с возможностью приема щелочной добавки для смешивания с полученным аммонизированным раствором.

Согласно другому аспекту настоящего изобретения предлагается система удаления углекислого газа (CO2) для удаления CO2 из газового потока путем приведения газового потока в контакт с циркулирующим потоком аммонизированного раствора, так что CO2 удаляется из газового потока потоком аммонизированного раствора, упомянутая система включает: установку улавливания CO2, включающую абсорбер СО2, выполненный с возможностью приема газового потока, содержащего СО2, и контактирования газового потока с потоком аммонизированного раствора, так что СО2 удаляется из газового потока потоком аммонизированного раствора с образованием обогащенного СО2 потока аммонизированного раствора и обедненного СО2 газового потока; установку абсорбции аммиака, включающую: абсорбер аммиака, выполненный с возможностью приема обедненного СО2 газового потока из установки улавливания СО2 и контактирования газового потока с водным потоком отмывающего раствора, имеющим содержание аммиака менее 5% по массе, так что аммиак поглощается упомянутым водным потоком отмывающего раствора с образованием обогащенного аммиаком отмывающего раствора; и первое устройство газожидкостной сепарации, выполненное с возможностью приема обогащенного аммиаком отмывающего раствора из абсорбера аммиака и разделения полученного отмывающего раствора на обогащенную аммиаком газовую фазу и обедненную аммиаком жидкую фазу; и второе устройство газожидкостной сепарации, выполненное с возможностью приема части циркулирующего потока аммонизированного раствора, разделения полученного аммонизированного раствора на обогащенную аммиаком газовую фазу и обедненную аммиаком жидкую фазу, и повторного введения обогащенной аммиаком газовой фазы в циркулирующий поток аммонизированного раствора, устройство газожидкостной сепарации также предназначено для приема обогащенной аммиаком газовой фазы из первого устройства газожидкостной сепарации.

Согласно другому аспекту настоящего изобретения предлагается система удаления углекислого газа (CO2) для удаления CO2 из газового потока путем приведения газового потока в контакт с циркулирующим потоком аммонизированного раствора, так что CO2 удаляется из газового потока потоком аммонизированного раствора, упомянутая система включает: устройство газожидкостной сепарации, выполненное с возможностью приема части циркулирующего потока аммонизированного раствора, устройство газожидкостной сепарации включающее: первую ступень, выполненную с возможностью разделения полученного аммонизированного раствора на обогащенную аммиаком газовую фазу и обедненную аммиаком жидкую фазу, обогащенная аммиаком газовая фаза повторно вводится в циркулирующий поток аммонизированного раствора, и вторую ступень, выполненную с возможностью приема обедненной аммиаком жидкой фазы первой ступени и разделения упомянутой жидкой фазы на газовую фазу, в основном состоящую из водяного пара, и жидкую фазу, содержащую нелетучие соединения.

Конструирование и эксплуатация промышленных систем очистки газа, например, для удаления CO2 из дымового газа, произведенного котельной системой электростанции, сопряжено с большими инвестиционными и эксплуатационными затратами. Повышение числа рабочих устройств процесса обычно нежелательно, так как оно связано с дополнительными инвестиционными и эксплуатационными затратами. Аспекты, описанные в настоящем документе, основаны на неожиданном понимании того, что в процессе использования охлажденного аммиака для удаления CO2 из дымового газа могут быть достигнуты существенные улучшения и снижение эксплуатационных затрат путем включения дополнительного рабочего устройства при относительно низких капиталовложениях. Улучшения процесса включают снижение потребления химических реагентов и сокращение объема отходов.

Краткое описание чертежей

Настоящие предпочтительные варианты осуществления теперь будут описаны со ссылками на прилагаемые чертежи, на которых:

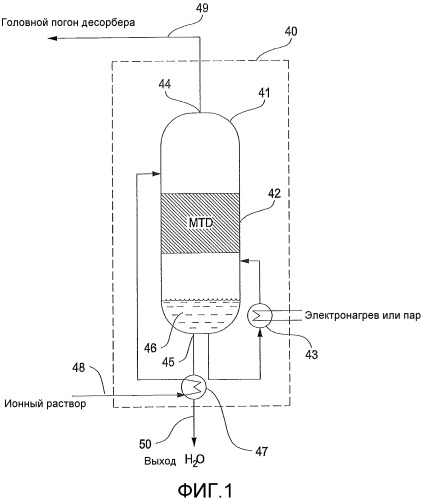

Фиг.1 является схематическим профилем, иллюстрирующим общий пример устройства газожидкостной сепарации в соответствии с вариантом осуществления настоящего изобретения.

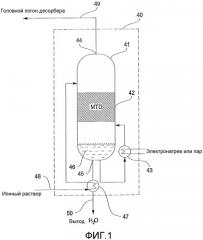

Фиг.2 является схематическим профилем, иллюстрирующим пример устройства газожидкостной сепарации в соответствии с вариантом осуществления настоящего изобретения.

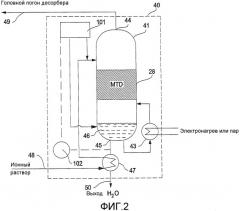

Фиг.3 является схематическим профилем, иллюстрирующим пример первого устройства газожидкостной сепарации, объединенного со вторым устройством газожидкостной сепарации, в соответствии с вариантом осуществления настоящего изобретения.

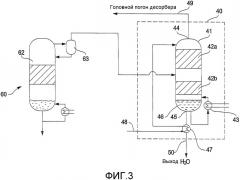

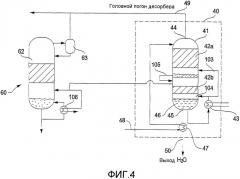

Фиг.4 является схематическим профилем, иллюстрирующим пример первого устройства газожидкостной сепарации, объединенного со вторым устройством газожидкостной сепарации, в соответствии с вариантом осуществления настоящего изобретения.

Фиг.5 является схематическим профилем, иллюстрирующим пример установки улавливания СО2, присоединенной к устройству газожидкостной сепарации, в соответствии с вариантом осуществления настоящего изобретения.

Фиг.6 является схематическим профилем, иллюстрирующим пример установки регенерации, присоединенной к устройству газожидкостной сепарации, в соответствии с вариантом осуществления настоящего изобретения.

Фиг.7 является схематическим профилем, иллюстрирующим пример системы удаления СО2 в соответствии с вариантом осуществления настоящего изобретения.

Подробное описание примеров осуществления

Технологический газ может быть любым типом технологического газа, содержащего углекислый газ, таким как дымовой газ из любого устройства сжигания, такого как печи, промышленные нагреватели, инсинераторы, котлоагрегаты и котлы электростанции.

Аммонизированный раствор может быть раствором любого типа, содержащим аммиак, например жидким раствором, особенно водным раствором. Аммиак в аммонизированном растворе может, например, находиться в виде ионов аммония и/или растворенного молекулярного аммиака. Аммонизированный раствор обычно является водным и может состоять, например, из воды, аммиака, углекислого газа и их производных. Аммонизированный раствор может также включать промотор для повышения кинетики реакции, связанной с улавливанием CO2 аммонизированным раствором. Например, промотор может содержать амин (например, пиперазин) или фермент (например, карбоангидраза или ее аналоги), который может быть в форме раствора или иммобилизирован на твердой или пластичной поверхности.

Улавливания CO2 из технологического газа аммонизированным раствором можно достичь с помощью поглощения или растворения аммонизированным раствором CO2 в любой форме, как например, в форме растворенного молекулярного CO2, карбоната или бикарбоната.

Нелетучие соединения, которые могут присутствовать в аммонизированном растворе, могут включать соли, такие как соли сульфата аммония, металлы, такие как селен, магний и т.д., и твердые вещества. Твердые вещества, образующиеся в аммонизированном растворе, могут быть солями, такими как карбонат аммония и бикарбонат аммония, особенно бикарбонатом аммония.

Система удаления углекислого газа включает систему трубопроводов, которая соединяет различные части системы и устроена таким образом, что позволяет аммонизированному раствору и технологическому газу соответственно, протекать через систему по мере необходимости. Система трубопроводов может включать клапаны, насосы, насадки и т.д., необходимые для регулирования соответственно потока аммонизированного раствора и технологического газа и т.д.

Когда аммонизированный раствор именуется как «обедненный CO2», например, при контактировании с технологическим газом в системе улавливания углекислого газа или после регенерации, это означает, что аммонизированный раствор является ненасыщенным по углекислому газу, и таким образом, может уловить больше углекислого газа из технологического газа. Когда аммонизированный раствор именуется как «обогащенный CO2», например, после контактирования с технологическим газом в системе улавливания углекислого газа, или перед регенерацией, это означает, что раствор абсорбента является насыщенным, или по меньшей мере более насыщенным, чем обедненный раствор, или перенасыщенным по углекислому газу, и таким образом, может нуждаться в регенерации перед тем, как он сможет уловить больше углекислого газа из технологического газа, или углекислый газ может быть осажден в виде твердой соли.

Термин нелетучие компоненты или соединения здесь предполагается относить к соединениям, имеющим температуру кипения или сублимации выше температуры кипения воды, т.е. выше 100°C при атмосферном давлении. Обычно вода будет присутствовать как в газообразной, так и в жидкой фазе устройства газожидкостной сепарации.

Электростанция, производящая обогащенный CO2 технологический поток, как правило, может включать парогенераторную систему. Парогенераторная система может включать одну или множество паровых турбин, соединенных с одним или множеством генераторов для производства электроэнергии. Может быть удобно использовать по меньшей мере три последовательно соединенные турбины, предназначенные для работы при разных давлениях пара. Такие турбины могут называться соответственно турбиной высокого давления, турбиной среднего давления и турбиной низкого давления. После прохождения через турбину низкого давления пар может конденсироваться в конденсаторе электростанции. Пар из парового котла перед прохождением через турбину высокого давления, как правило, может иметь давление 15-35 МПа. Пар между турбиной высокого давления и турбиной среднего давления называется паром высокого давления и, как правило, может иметь давление 6,2-25,0 МПа. Пар между турбиной среднего давления и турбиной низкого давления называется паром среднего давления и, как правило, может иметь давление 0,5-6,2 МПа, например, 0,5-1,0 МПа, и температуру между 154°C и 277°C (310°F и 530°F). Пар после прохождения турбины низкого давления называется паром низкого давления и, как правило, может иметь давление 0,001-0,5 МПа, например 0,3-0,4 МПа, и температуру между 135°C и 143°C (275°F и 290°F). Таким образом, как изложено в данном описании, пар низкого давления имеет давление 0,001-0,5 МПа, например 0,3-0,4 МПа, и температуру между 135°C и 143°C (275°F и 290°F), пар среднего давления имеет давление 0,5-6,2 МПа, например 0,5-1,0 МПа, и температуру между 154°C и 277°C (310°F и 530°F), и пар высокого давления имеет давление 6,2-25,0 МПа.

Устройство газожидкостной сепарации может давать возможность удаления из циркулирующего потока аммонизированного раствора высококипящих компонентов, т.е. нелетучих компонентов, таких как соли, металлы и возможно вода аммонизированного раствора, одновременно приводя к минимуму потерю низкокипящих компонентов, т.е. летучих компонентов, таких как аммиак и его производные.

Устройство газожидкостной сепарации может включать устройство любого типа для осуществления взаимодействия или контакта между газовой фазой и жидкой фазой, такое как насадка или дистилляционные тарелки, ниже именуемое устройством массопереноса (MTD). Устройство газожидкостной сепарации может, например, включать десорбер, выполненный с возможностью приема части циркулирующего потока аммонизированного раствора и нагревания раствора с образованием газовой фазы, содержащей пар из низкокипящих компонентов раствора, таких как аммиак, и жидкой фазы, содержащей высококипящие компоненты раствора. Десорбер может, например, быть выполнен с возможностью нагревания паром низкого давления, или паром высокого давления, или электрообогревателем в ребойлере. Может быть удобно позволить десорберу по меньшей мере частично нагреваться нижним продуктом, т.е. жидкой фазой регенератора. Нагревание может осуществляться с помощью теплообменника, например, в ребойлере десорбера. Тем самым регенерированный, т.е. обедненный CO2 аммонизированный раствор можно использовать в качестве теплоносителя в десорбере, снижающего потребность в подведении тепла извне и, таким образом, сохраняющего общее количество энергии системы. Нижний продукт, как правило, может иметь температуру выше 100°C и давление между 1,0 и 3,0 МПа.

Десорбер предпочтительно может быть небольшим по размеру по сравнению с абсорбером СО2 и регенератором. Объемная пропускная способность десорбера может быть менее 25% объемной пропускной способности абсорбера СО2 или регенератора, например, в диапазоне от 0,01 до 25%, 1-10% или 2-5% от объемной пропускной способности абсорбера СО2 или регенератора. Капитальные затраты такого небольшого десорбера обычно составляют очень малую долю общего объема капиталовложений системы удаления СО2.

Аммонизированный раствор для устройства газожидкостной сепарации может быть получен из и повторно введен в любое место на пути циркуляции аммонизированного раствора. Аммонизированный раствор для устройства газожидкостной сепарации может, например, быть обедненным CO2 аммонизированным раствором или обогащенным CO2 аммонизированным раствором.

Устройство газожидкостной сепарации может быть выполнено с возможностью приема обедненного CO2 аммонизированного раствора из циркулирующего потока аммонизированного раствора. Устройство газожидкостной сепарации может, например, быть выполнено с возможностью приема обедненного CO2 аммонизированного раствора из регенератора. Процесс регенерации обычно осуществляется при повышенной температуре и повышенном давлении, например, при давлении 0,2-15,0 МПа, предпочтительно 1,0-3,0 МПа. Такое давление может быть создано с помощью насоса высокого давления, расположенного в соединении с регенератором.

Так как температура обедненного раствора в регенераторе и при выходе из регенератора является высокой, в десорбер требуется добавить относительно малое количество тепла для отделения летучих компонентов в виде газовой фазы от нелетучих компонентов в виде жидкой фазы. Поскольку потребность в тепле является низкой, нагревание может быть осуществлено, например, с помощью электрического устройства. В других ситуациях может быть выгодно получить обедненный CO2 аммонизированный раствор из других мест регенераторной установки теплообменной сети. Температуры потока могут быть в диапазоне 10-150°C. Преимущество может проявиться в транспортирующих насосах с более высоким имеющимся допускаемым кавитационным запасом, что может позволить более плавную работу. В таких ситуациях можно использовать теплообменник подаваемого сырья/донного продукта для уменьшения потребности в тепле устройства газожидкостной сепарации.

В качестве альтернативы устройство газожидкостной сепарации может быть выполнено с возможностью приема обогащенного CO2 аммонизированного раствора из циркулирующего потока аммонизированного раствора. Устройство газожидкостной сепарации может, например, быть выполнено с возможностью приема обогащенного CO2 аммонизированного раствора из абсорбера СО2. Поскольку давление аммонизированного раствора в абсорбере СО2 и на выходе из абсорбера СО2 является низким, как правило, в диапазоне 0,1-0,2 МПа, потребность в тепле десорбера может быть обеспечена при относительно низкой температуре, например, около или чуть выше температуры кипения воды при давлении 0,1-0,2 МПа. Таким образом, потребность в тепле десорбера может быть обеспечена, например, паром низкого давления или другим источником низкопотенциального тепла.

Когда аммонизированный раствор разделяется в устройстве газожидкостной сепарации, обедненная аммиаком жидкая фаза, обычно содержащая воду или водный раствор с низким содержанием аммиака и нелетучие компоненты, удаляется или повторно используется в каком-либо другом месте системы удаления СО2. Обогащенная аммиаком газовая фаза, обычно содержащая аммиак, CO2 и водяной пар, повторно вводится в циркулирующий поток аммонизированного раствора, что приводит к повышению концентрации аммиака в циркулирующем аммонизированном растворе и понижению концентрации нелетучих компонентов.

Устройство газожидкостной сепарации может предназначаться для сепарации аммонизированного раствора, который является водным и в котором большая часть, т.е. более 50%, например более 60, 70, 80 или 90% воды аммонизированного раствора выделяется в обогащенную аммиаком газовую фазу, и меньшая часть воды аммонизированного раствора выделяется в жидкую фазу, содержащую нелетучие соединения. Таким образом, меньше воды и объема раствора теряется из аммонизированного раствора.

В качестве альтернативы устройство газожидкостной сепарации может быть выполнено с возможностью сепарации аммонизированного раствора, который является водным и в котором меньшая часть воды аммонизированного раствора выделяется в обогащенную аммиаком газовую фазу, а большая часть, т.е. более 50%, например более 60, 70, 80 или 90% воды аммонизированного раствора выделяется в жидкую фазу, содержащую нелетучие соединения. Таким образом, избыток воды, введенный в аммонизированный раствор, например, из технологического газа, может быть удален.

Дополнительно или в качестве альтернативы, для удаления нелетучих соединений из аммонизированного раствора устройство газожидкостной сепарации может таким образом регулировать и корректировать водный баланс аммонизированного раствора.

Обогащенная аммиаком газовая фаза может предпочтительно повторно вводиться в поток аммонизированного раствора, в котором тепло, используемое в десорбере для получения обогащенной аммиаком газовой фазы, восполняет часть потребности в тепле в другой стадии процесса, например регенерации. Таким образом, устройство газожидкостной сепарации может быть выполнено с возможностью повторного введения обогащенной аммиаком газовой фазы в регенератор или в поток аммонизированного раствора, направляемый в регенератор или в какое-либо другое место системы, где тепло можно использовать повторно.

Обедненная аммиаком жидкая фаза из устройства газожидкостной сепарации может быть удалена, например выпущена в коммунальную канализационную систему или тому подобное, или повторно введена в систему. В любом случае может быть удобно скорректировать pH обедненной жидкой фазы, выходящей из устройства газожидкостной сепарации, до относительно нейтральных значений pH, таких как pH между 6 и 12, например между 7 и 11 или между 7 и 9, таких как примерно 8. Обедненная жидкая фаза может также стать после этого менее коррозионной.

К тому же, нейтральные или щелочные pH в диапазоне 7-11 или 7-9 аммонизированного раствора в устройстве газожидкостной сепарации могут улучшить переход летучих соединений, таких как аммиак, из жидкости в газовую фазу, посредством чего потребность в тепле устройства газожидкостной сепарации может быть снижена. При десорбции аммиачной части аммонийных солей аммонизированного раствора pH может понизиться за счет образования, например, серной кислоты. Таким образом, может быть удобно корректировать pH аммонизированного раствора еще до того, как он покинет устройство газожидкостной сепарации, например, с помощью добавления щелочного вещества, т.е. щелочной добавки, в аммонизированный раствор перед или во время его поступления в устройство газожидкостной сепарации, или внутрь устройства газожидкостной сепарации, например в сборник жидкости устройства газожидкостной сепарации.

Добавление щелочного вещества можно удобно регулировать на основе измерений pH аммонизированного раствора, например, перед входом в устройство газожидкостной сепарации, до или после добавления щелочного вещества; на любой стадии внутри устройства газожидкостной сепарации, до или после добавления щелочного вещества, например, в донную часть; или после выхода из устройства газожидкостной сепарации в виде газа или жидкости. Например, может быть удобно измерять pH обедненной аммиаком жидкой фазы, выходящей из устройства газожидкостной сепарации. Устройство газожидкостной сепарации может поэтому включать датчик pH, установленный для измерения pH обедненной аммиаком жидкой фазы.

Может быть удобно добавлять щелочную добавку в жидком виде в аммонизированный раствор, чтобы облегчить перемешивание с раствором.

Щелочная добавка может, например, содержать гидроксид натрия (NaOH) и/или гидроксид калия (KOH).

Устройство газожидкостной сепарации может быть реализовано в системе удаления СО2, дополнительно включающей стадию промывки водой для удаления остаточного аммиака из технологического газа, который был очищен в абсорбере СО2.

Таким образом, система может далее включать установку абсорбции аммиака, включающую: абсорбер аммиака, выполненный с возможностью приема обедненного СО2 газового потока из установки улавливания СО2 и контактирования газового потока с водным потоком отмывающего раствора, имеющим содержание аммиака менее 5% по массе, так что аммиак поглощается в упомянутом водном потоке отмывающего раствора с образованием обогащенного аммиаком отмывающего раствора; и промывочное устройство газожидкостной сепарации, выполненное с возможностью приема обогащенного аммиаком отмывающего раствора из абсорбера аммиака и разделения полученного отмывающего раствора на обогащенную аммиаком газовую фазу и обедненную аммиаком жидкую фазу. Промывочное устройство газожидкостной сепарации (ниже также именуемое первым устройством газожидкостной сепарации) может, например, быть десорбером и/или может быть аналогично устройству газожидкостной сепарации, описанному выше, для удаления нелетучих соединений (ниже также именуемое вторым устройством газожидкостной сепарации). Однако пропускная способность промывочного устройства газожидкостной сепарации может быть существенно выше, например в два или в четыре раза выше при необходимости.

Обогащенная аммиаком газовая фаза из первого устройства газожидкостной сепарации, как правило, может содержать 1-5 молей аммиака на килограмм воды. Более высокого диапазона концентраций, примерно 3-5 мол./кг, можно достичь с помощью конденсатора, который конденсирует некоторое количество водяного пара и повторно направляет его в первое устройство газожидкостной сепарации.

Может быть удобно объединить первое устройство газожидкостной сепарации со вторым устройством газожидкостной сепарации, особенно если они работают при одинаковых давлениях, например при 0,1-1,0, таких как 0,1-0,5 или 0,1-0,2 МПа.

Обогащенная аммиаком газовая фаза из первого устройства газожидкостной сепарации может быть направлена во второе устройство газожидкостной сепарации и там использоваться для помощи в удалении аммиака и других летучих компонентов из жидкости. Аммонизированный раствор, входящий во второе устройство газожидкостной сепарации, как правило, может иметь содержание аммиака 6-14 молей аммиака на килограмм раствора, в результате чего газовая фаза, выходящая из второго устройства газожидкостной сепарации, может иметь еще более высокую концентрацию аммиака, которая намного выше содержания в газовой фазе из первого устройства газожидкостной сепарации, что позволяет газовой фазе из первого устройства газожидкостной сепарации помогать в удалении аммиака и других летучих компонентов из жидкости во втором устройстве газожидкостной сепарации. К тому же, газовая фаза из первого устройства газожидкостной сепарации может добавлять тепло во второе устройство газожидкостной сепарации, существенно понижая потребность в тепле второго устройства газожидкостной сепарации. Прогностические эксперименты показали, что потребление энергии во втором устройстве газожидкостной сепарации может быть понижено таким образом более чем на 50%.

Дополнительные возможные преимущества такого объединения включают:

- Относительно меньший ребойлер для второго устройства газожидкостной сепарации.

- Сравнительно небольшой увеличенный расход энергии для второго устройства газожидкостной сепарации.

- Первое устройство газожидкостной сепарации работает без какого-либо влияния со стороны второго устройства газожидкостной сепарации.

- Первое и второе устройства газожидкостной сепарации имеют наиболее низкий коэффициент растворимости для бикарбоната аммония в головных частях в конденсированной фазе и, вследствие этого, наилучшую перспективу эксплуатации в отношении забивки, образования накипи и так далее, поскольку концентрация аммиака в головных частях сохраняется низкой в первом устройстве газожидкостной сепарации и понижается во втором устройстве газожидкостной сепарации за счёт головных газов первого устройства газожидкостной сепарации.

- Варианты объединения для каскада низкого давления, например, второго устройства газожидкостной сепарации, работающего при атмосферном давлении, с первым устройством газожидкостной сепарации при немного повышенном давлении.

- Гибкость эксплуатации: за счет повышения производительности второго устройства газожидкостной сепарации с головным погоном первого устройства газожидкостной сепарации, т.е. отгонки большего количества водяного пара в головном погоне первого устройства газожидкостной сепарации в качестве «пара для десорбции». Это предполагает достаточную резервную мощность первого устройства газожидкостной сепарации, но допускает компактную конструкцию ребойлера второго устройства газожидкостной сепарации.

С целью лучшего использования головного газа, т.е. обогащенной аммиаком газовой фазы из первого устройства газожидкостной сепарации, особенно в варианте осуществления, описанном непосредственно выше, газ может удобно вводиться во второе устройство газожидкостной сепарации около или ниже MTD второго устройства газожидкостной сепарации, что дает возможность газу подняться через MTD, встретиться с жидким раствором в MTD и десорбировать из упомянутого раствора по меньшей мере часть любого содержащегося в нем аммиака.

Как описано выше, абсорбер аммиака, а также первое устройство газожидкостной сепарации, могут иметь более высокую пропускную способность, чем второе устройство газожидкостной сепарации. Таким образом, водный отмывающий раствор из абсорбера аммиака может иметь скорость поступления, которая по меньшей мере в два раза, в четыре раза, в десять раз, в пятнадцать раз или в 20 раз больше скорости поступления аммонизированного раствора, входящего во второе устройство газожидкостной сепарации. Как правило, водный отмывающий раствор из абсорбера аммиака может иметь скорость поступления, которая превышает в 10-100 раз, например в 15-50 раз или 15-30 раз скорость поступления аммонизированного раствора, входящего во второе устройство газожидкостной сепарации.

Дополнительно или в качестве альтернативы, два устройства газожидкостной сепарации можно объединить во втором устройстве газожидкостной сепарации, выполненном с возможностью приема по меньшей мере части обогащенного аммиаком отмывающего раствора из абсорбера аммиака. Второе устройство газожидкостной сепарации может таким образом помогать по мере необходимости первому устройству газожидкостной сепарации в удалении аммиака и других летучих соединений из промывочного раствора.

Дополнительно или в качестве альтернативы, два устройства газожидкостной сепарации могут быть объединены путем смешивания двух обогащенных аммиаком газовых фаз из соответствующих устройств, например, чтобы уменьшить сложность системы и сократить количество трубопроводов, перед повторным введением циркулирующего аммонизированного раствора.

Второе устройство газожидкостной сепарации может в качестве альтернативы или дополнительно быть оснащено двумя различными ступенями, например двумя частями, каждая из которых включает MTD, где первая ступень может быть выполнена с возможностью приема части циркулирующего потока аммонизированного раствора и разделения ее на обогащенную аммиаком газовую фазу и обедненную аммиаком жидкую фазу, обогащенная аммиаком газовая фаза повторно вводится в циркулирующий поток аммонизированного раствора; и вторая ступень может быть выполнена с возможностью приема обедненной аммиаком жидкой фазы из первой ступени и разделения упомянутой жидкой фазы на газовую фазу, в основном состоящую из водяного пара, и жидкую фазу, включающую нелетучие соединения.

Как правило, первая ступень может располагаться выше и в жидкостном контакте со второй ступенью, так что жидкая фаза первой ступени может опускаться под действием силы тяжести или с помощью насоса во вторую ступень. Поток аммонизированного раствора может, например, входить во второе устройство газожидкостной сепарации, например, десорбер, в MTD первой ступени или над ним, где он может взаимодействовать с парами со дна первой ступени, нагреваемыми, например, паром низкого давления до температуры первой ступени. Летучие соединения, например, аммиак и CO2 аммонизированного раствора могут покидать первую ступень в виде газовой фазы, тогда как жидкая фаза первой ступени может подводиться в MTD второй ступени, где она взаимодействует со встречными парами со дна второй ступени, нагреваемыми, например, паром низкого давления до температуры второй ступени, которая в целях удобства выше, чем температура первой ступени, тем самым позволяя дополнительным соединениям покидать устройство газожидкостной сепарации в виде газовой фазы второй ступени, состоящей главным образом из водяного пара. Жидкая фаза второй ступени, содержащая нелетучие соединения, может выйти из устройства газожидкостной сепарации.

Таким образом, полученный аммонизированный раствор может быть водным, и большая часть воды аммонизированного раствора может быть выделена в газовую фазу второй ступени, меньшая часть воды аммонизированного раствора может быть выделена в жидкую фазу, содержащую нелетучие соединения, и другая меньшая часть воды аммонизированного раствора может быть выделена в обогащенную аммиаком газовую фазу.

Конечно, система удаления CO2, включающая двухступенчатое устройство сепарации, также может дополнительно включать установку абсорбции аммиака, установку улавливания CO2 и/или установку регенерации как отмечалось выше.

Дополнительный или альтернативный способ объединения первого и второго устройств газожидкостной сепарации, особенно при использовании двухступенчатого второго устройства газожидкостной сепарации как отмечалось выше, заключается в повторном использовании по меньшей мере части газовой фазы из второй ступени второго устройства газожидкостной сепарации в первом устройстве газожидкостной сепарации. Газовая фаза второй ступени, главным образом состоящая из водяного пара, может, например, подводиться в донную часть, или внутрь или ниже MTD первого устройства газожидкостной сепарации, где она может восполнять некоторое количество внешнего тепла первого устройства газожидкостной сепарации, сокращая потребность в тепле всей системы удаления CO2.

В качестве альтернативы или д