Способ получения органического термостойкого наполнителя для термоэрозионностойкого бронепокрытия вкладного заряда смесевого твердого ракетного топлива

Иллюстрации

Показать всеИзобретение относится к ракетной технике и касается разработки способа получения органического термостойкого наполнителя для обеспечения термоэрозионной стойкости бронепокрытия. Способ включает ступенчатое отверждение жидкой фенолоформальдегидной смолы резольного типа при нагревании в интервале температур от 80°C до 200°C с последовательным осуществлением реакций поликонденсации и сшивания полимера, операций дробления, измельчения, сушки и просеивания полученного продукта для получения частиц размером не более 0,18 мм. В процессе отверждения для создания оптимальных условий протекания реакции поликонденсации, сопровождающейся вспениванием продукта, после достижения температуры 120°C ускоряют процесс нагрева до скорости 1°C/мин, а процесс сшивания полимера осуществляют при температуре более 150°C в условиях снижения скорости нагрева до 0,5-0,2°C/мин. Изобретение обеспечивает получение продукта с достаточным уровнем термостойкости, способностью к коксообразованию, обеспечивающего термоэрозионную стойкость бронепокрытия в условиях действия высоких температур и интенсивного эрозионного уноса под действием газодинамического потока продуктов сгорания топлива, а также отсутствие пористости при формировании деталей бронечехла. 3 з.п. ф-лы, 3 ил., 4 табл.

Реферат

Предлагаемое изобретение относится к ракетной технике и касается разработки способа получения наполнителя для термоэрозионностойких бронепокрытий вкладных зарядов смесевого твердого ракетного топлива (СТРТ). Преимущественная область использования изобретения - производство наполнителя для бронепокрытия малогабаритных вкладных зарядов РДТТ к ракетным комплексам, в т.ч. ПЗРК, предварительно получаемого формованием на прессе в виде бронечехла. Бронепокрытие работает в условиях действия высоких температур и интенсивного эрозионного уноса под действием газодинамического потока продуктов сгорания топлива.

Основными требованиями, предъявляемыми к наполнителям таких бронепокрытий, являются высокие термостойкость и эрозионная стойкость, обеспечивающие защиту заряда от воспламенения, которые, в свою очередь, зависят от температуры термодеструкции материала, прочности и плотности коксового остатка, а также высокие механические характеристики бронепокрытия, позволяющие проводить сборку деталей бронечехла и формование в нем заряда.

Наибольшее распространение в качестве наполнителей термоэрозионностойких бронепокрытий вкладных зарядов смесевого твердого ракетного топлива получили минеральные наполнители: асбест хризотиловый, каолин, гипс, тальк, гидроксид алюминия, слюда и др. (Е.Ф. Жегров, Ю.М. Милехин, Е.Ф. Берковская. Химия и технология баллиститных порохов, твердых ракетных топлив и специальных топлив. М., 2011 г., т.2, с.451). Способ получения таких наполнителей включает в себя измельчение исходного компонента, просеивание для получения требуемых фракций и сушку.

Минеральные наполнители повышают термоэрозионную стойкость бронепокрытия, его прочность и снижают процессы диффузии в него компонентов топлива тем больше, чем выше степень наполнения. Однако они склонны к оседанию, для снижения отрицательных последствий которого требуются специальные технические решения, увеличивающие трудоемкость изготовления бронепокрытия. Кроме того, после сгорания органического связующего минеральные наполнители в условиях интенсивного воздействия газодинамического потока продуктов сгорания при высокой степени наполнения (до 60-70%) легко отделяются от коксового остатка, разрушая его, и создают прогары, в которые проникают горячие газы, вызывая нерегулируемое горение топлива. Последнее характерно не только для заливочных композиций, но также и для резиноподобных материалов, используемых для изготовления бронечехлов.

Наполнитель по патенту US 3054258, МПК7 F02K 9/34 от 18.09.62 для повышения термоэрозионной стойкости покрытия камеры РДТТ содержит мелкодисперсную слюду, которая введена в раствор сополимера стирола с бутадиеном. Кроме недостатков, связанных с минеральными наполнителями, предложенная в патенте технология нанесения покрытия из 20%-ного раствора полимера в растворителе не позволяет осуществить изготовление бронечехла заранее, что необходимо для вкладных зарядов ПЗРК.

Наполнитель, полученный согласно патенту RU 2225424, МПК7 C09D 5/18, C09D 133/10, C09D 167/00 от 10.03.2004 методом смешения на горизонтальных вальцах полибутилметакрилата с молотой слюдой, имеет уменьшенную плотность за счет введения органической составляющей, что снижает возможность оседания его в связующем бронирующего состава. Однако термоэрозионная стойкость такого наполнителя недостаточна для бронепокрытий зарядов ПЗРК из-за низкой термостойкости и плохой коксуемости полибутилметакрилата. Кроме того, время жизнеспособности состава ограничено и поэтому данное техническое решение также не может быть использовано при бронировании малогабаритных зарядов, которые относятся к изделиям массового производства и требуют использования составов с большим временем жизнеспособности.

Указанные недостатки устраняются в случае использования органических наполнителей, полученных из термостойких полимеров. К числу наиболее термостойких полимеров относятся отвержденные фенолоформальдегидные смолы (А. Кноп, В. Шейб. Фенольные смолы и материалы на их основе. М., Химия, 1983, с.191). Термостойкий органический наполнитель за счет плотности, близкой к плотности полимерной основы бронепокрытия, не оседает, а химическая совместимость наполнителя и связующего после их термодеструкции способствует образованию прочного однородного коксового остатка, обеспечивающего термоэрозионную защиту заряда. При длительном хранении такой наполнитель препятствует миграции компонентов топлива в бронепокрытие из-за сшитой структуры.

Актуальность изобретения состоит в том, что отвержденные фенолоформальдегидные смолы обладают высокой термоэрозионной стойкостью, а именно имеют высокое, до 70% содержание кокса, который прочен и препятствует эрозионному уносу массы теплозащитного материала (Энциклопедия полимеров. М., 1972 г., т.1, с.956).

О высоких показателях термостойкости резита (полностью отвержденной фенолоформальдегидной смолы) свидетельствуют также данные, приведенные в ряде литературных источников. Так, в монографии (А.Ю. Алентьев, М.Ю. Яблоков. Связующие для полимерных композиционных материалов. МГУ им. Ломоносова, Научно-образовательный центр по нанотехнологиям, 2010 г.) утверждается, что резиты фенолоформальдегидной смолы атмосферостойкие, механически прочные и устойчивые при нагревании до температуры 200°C. По показателю термостойкости полностью отвержденные фенолоформальдегидные смолы значительно превосходят другие смолы, что является основанием для отнесения изготовленного из них наполнителя к термостойким продуктам.

Прототипа способа получения органического наполнителя для обеспечения термоэрозионной стойкости бронепокрытия зарядов твердого топлива к ПЗРК не обнаружено.

Технической задачей изобретения является получение органического термостойкого наполнителя для использования при изготовлении методом прессования бронепокрытия в виде калиброванных деталей бронечехла с последующим формованием в нем заряда СТРТ. Технический результат от использования изобретения заключается в получении качественного продукта с достаточным уровнем термостойкости, способностью к коксообразованию, обеспечивающему термоэрозионную стойкость бронепокрытия в условиях эксплуатации, а также отсутствием пористости при формовании деталей бронечехла.

Технический результат от использования изобретения достигается тем, что способ получения органического термостойкого наполнителя для термоэрозионностойкого бронепокрытия вкладного заряда смесевого твердого ракетного топлива включает ступенчатое отверждение жидкой фенолоформальдегидной смолы резольного типа при нагревании в интервале температур от 80°C до 200°C с последовательным осуществлением реакций поликонденсации и сшивания полимера, операций дробления, измельчения, сушки и просеивания полученного продукта.

В процессе нагревания для создания оптимальных условий протекания реакции поликонденсации, сопровождающейся вспениванием продукта, после достижения температуры 120°C ускоряют процесс нагрева до скорости 1°C/мин, а процесс сшивания полимера осуществляют при температуре более 150°C в условиях снижения скорости нагрева до 0,5-0,2°C/мин.

Существенность выбранных пределов отверждения продиктована необходимостью создания оптимальных условий протекания реакции поликонденсации жидкой фенолоформальдегидной смолы, что является гарантией обеспечения термостойкости продукта.

В преимущественном варианте исполнения отверждение смолы с условной вязкостью в пределах 50-300 с, временем желатинизации в пределах 60-180 с проводят при нагревании по следующему режиму: до температуры 80°C - в течение 18-22 мин, до температуры 100°C - в течение 8-12 мин, до температуры 110°C - в течение 28-32 мин; до температуры 120°C - в течение 58-62 мин; до температуры 150°C - в течение 28-32 мин; до температуры 180°C - в течение 58-62 мин и до температуры 200°C - в течение 118-122 мин (по п.2 формулы изобретения).

В частном случае отверждение смолы проводят в поддонах, высота слоя смолы в которых составляет 30-50 мм (по п.3 формулы изобретения).

Измельчение отвержденной смолы в отдельных случаях осуществляют до получения частиц размером не более 0,18 мм (по п.4 формулы изобретения). Наполнитель такой дисперсности используется при формовании бронечехлов с толщиной стенки до 0,6 мм.

Изобретение иллюстрируется графиками и примером конкретного исполнения:

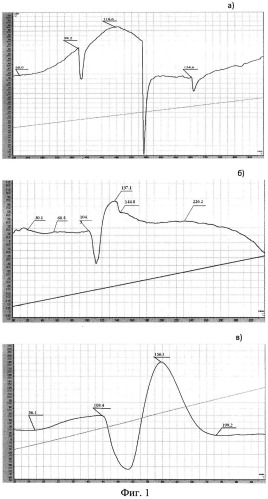

Фиг. 1 изображает кривые тепловыделения при поликонденсации фенолоформальдегидной резольной смолы (бакелита жидкого) при скорости нагрева, °C/мин: а - 0,2; б - 1,0; в - 3,0.

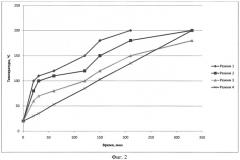

Фиг. 2 показывает режимы отверждения резольной смолы при ее нагревании.

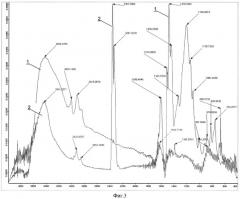

Фиг. 3 представляет ИК-спектры вспененного (1) и монолитного (2) продуктов после отверждения резольной смолы.

Данные дифференциально-термического анализа (ДТА) процесса отверждения резольной смолы при различных скоростях нагрева: 0,2; 1 и 3,0°C/мин (табл. 1) и кривые тепловыделения (фиг. 1) показывают, что в диапазоне температур 98,2-108,4°C наблюдаются пики, характеризующие выход из бакелита исходной воды. Далее, при температурах 116,6-156,1°C следуют пики, характеризующие начало процесса поликонденсации с взаимодействием по наиболее активным группам фенола, находящимся в орто-положении, с образованием линейной структуры полимера. Выход образующейся в результате реакции воды приводит к вспениванию полимеризующегося бакелита. Далее при более высокой температуре (до 200°C) идет образование сетчатой структуры за счет взаимодействия по функциональным группам фенола в пара-положении.

Анализ приведенных данных позволяет считать, что процесс удаления воды при поликонденсации жидкого бакелита, с которым связано пенообразование, протекает при небольших скоростях нагрева, т.е. при медленном ступенчатом нагреве смолы.

Различные режимы ступенчатого отверждения смолы представлены на фиг. 2 и в табл. 2. Для выбора оптимального режима отверждения проведены исследования характеристик отвержденной смолы и бронепокрытия на ее основе, представленные в табл. 3 и 4.

Как следует из зависимостей (фиг. 2), наиболее полно описанному выше процессу отверждения резольной смолы по данным ДТА соответствует режим (кривая 2), согласно которому идет равномерный прогрев массы до температуры 100°C в течение 30 мин с последующим при температуре до 110°C в течение 30 мин удалением из олигомера содержащейся в нем воды. После медленного равномерного прогрева резола при температуре от 110 до 120°C в течение 60 мин в следующие 30 мин при нагреве до температуры 150°C со скоростью 1°C/мин проходит реакция поликонденсации с бурным выделением воды, пары которой приводят к вспениванию продукта и образованию резитола. При нагревании до температуры 180°C при скорости 0,5°C/мин в течение в среднем 60 мин происходит дальнейшее отверждение продукта, которое завершается при температуре 200°C и скорости нагрева 0,2°C/мин образованием резита - вспененного неплавкого и нерастворимого продукта, характеризующегося сетчатой структурой строения.

При ступенчатом режиме (кривая 3), характеризующемся пониженным по сравнению с режимом 2 уровнем температур, описанные выше процессы по этапам отверждения проходят не в полном объеме, в результате чего полученный продукт отверждается неравномерно с неполным вспениванием с образованием частично монолитной структуры.

При линейном режиме отверждения олигомера (прямая 4), т.е. в отсутствие участков для постепенного прогрева с целью удаления воды, содержащейся в исходной смоле (температура 100-110°C), реакция поликонденсации проходит при температуре 120-150°C без пенообразования с получением монолитного продукта - композиции неполного отверждения, содержащей продукты окисления кислотного характера.

При ступенчатом режиме (кривая 1), характеризующемся повышенным по сравнению с режимом 2 уровнем температур, отверждение олигомера сопровождается вспениванием. Однако из-за перегрева массы происходит частичная деструкция полимера, приводящая к снижению его термостойкости.

На фиг.3 представлены ИК-спектры вспененного (1) и монолитного продуктов (2) после отверждения. Видно, что монолитный продукт имеет сильные полосы поглощения в области 2363 см-1 и 2341 см-1, которые относятся к продуктам окисления фенолоформальдегидных смол. Присутствие продуктов кислотного характера снижает термостойкость резита и ускоряет процесс его разложения.

Аналогичные полосы поглощения появляются в спектрах вспененного образца после прогрева при температуре 200°C более 120 мин, что свидетельствует об окислении отвержденного продукта.

В соответствии с данными, полученными с применением дифференциально-сканирующей калориметрии, температура начала разложения монолитного продукта 70°C, а вспененного продукта 150°C.

Таким образом, режим отверждения 2 (фиг.2) обеспечивает получение вспененного продукта с наибольшей термостойкостью.

Наполнитель, изготовленный по режиму 4 и представляющий монолитную массу, имеет наиболее низкую температуру начала разложения (70°C), из-за неполного отверждения содержит в своем составе продукты окисления фенолоформальдегидной смолы, о чем свидетельствует наличие продуктов поликонденсации и соответственно полос поглощения в ИК-спектре в области 2363 и 2341 см-1.

Наполнитель, изготовленный по режимам 1 и 3, также имеет пониженную температуру начала разложения (110 и 130°C соответственно) из-за частичной деструкции (1) и недоотверждения полимера (3).

Наличие продуктов окисления в наполнителе, полученном по режимам 1, 3, 4, приводит при изготовлении бронечехла к выделению газообразных продуктов, которые в свою очередь ведут к получению в нем пористости. Кроме того, продукты окисления будут снижать гарантийные сроки хранения бронечехлов.

Близкие к режимам 1, 3, 4 результаты получены для продукта, отвержденного по режиму 2* (в отличие от режима 2 исходная толщина слоя олигомера при отверждении составляет менее 30 мм). В этом случае появление продуктов окисления обусловлено не недоотверждением олигомера, а его перегревом из-за малой толщины слоя в поддоне.

Если толщина слоя олигомера в поддоне превышает 50 мм (режим 2**), то из-за образования в верхних слоях уплотненного слоя отвержденного олигомера продукты реакции поликонденсации в нижних слоях не имеют возможности полного выхода, что ведет к образованию частично монолитного слоя.

Характеристики наполнителя и материала бронечехла с его использованием в зависимости от режимов его изготовления, представленные в таблице 3, подтверждают, что режимы отверждения №№1, 3, 4, 2* и 2** не обеспечивают получение характеристик, установленных нормативной документацией к бронепокрытиям (пп.6-8).

Наполнитель, полученный по режиму 2, и бронепокрытие, изготовленное с его использованием, отвечают предъявляемым требованиям. Этому режиму соответствует также наилучший показатель остатка на сите 018 - не более 1,8%. Данный показатель выбран практическим путем, исходя из наибольшей степени усреднения наполнителя в резиновой смеси, предназначенной для получения бронепокрытия.

Примеры осуществления изобретения

Пример 1. Материалом для производства наполнителя является жидкая фенолоформальдегидная смола резольного типа с условной вязкостью в пределах 50-300 с и временем желатинизации в пределах 60-180 с (бакелит жидкий марок БЖ-1 и БЖ-2, ГОСТ 4559).

Смолу отверждают при нагревании с программным обеспечением температуры и продолжительности процесса: до температуры 80°C - в течение 18 мин, до температуры 100°C - в течение 8 мин, до температуры 110°C - в течение 28 мин; до температуры 120°C - в течение 58 мин; до температуры 150°C - в течение 28 мин; до температуры 180°C - в течение 58 мин и до температуры 200°C - в течение 118 мин. В данном примере осуществления изобретения процесс отверждения смолы проводят с обеспечением оптимальных условий протекания реакций поликонденсации, а именно по достижении 120°C скорость нагревания увеличивают до 1°C/мин, а процесс сшивания полимера осуществляют при температуре 150°C в условиях скорости нагрева от 0,5 до 0,2°C/мин.

Отверждение смолы проводят в металлических поддонах в слое толщиной 30-50 мм, что составляет четверть высоты поддона, установленного в электропечи, снабженной терморегулятором, который обеспечивает ступенчатый набор температуры по участкам термической программы с автоматическим переключением в соответствии с заданным режимом.

Полученный резит дробят в щековой дробилке путем раздавливания и частичного истирания между дробящими плитами, одна из которых неподвижна, а другая совершает качательные движения.

Куски дробленого резита измельчают в шаровой вибрационной мельнице в течение 230-300 мин, где измельчаемый продукт и шары движутся по спиральным траекториям для достижения необходимого фракционного состава. Для бронепокрытий с малой толщиной стенок измельчение отвержденного олигомера проводят до получения частиц размером не более 0,18 мм. Для обеспечения качественного измельчения мелющие шары должны занимать не менее 80% объема камеры.

Измельченный продукт сушат в электросушилке в слое толщиной 30-50 мм при температуре 90±2°C в течение 240±5 мин до масс, доли влаги не более 2,0%. Просеивание измельченного продукта осуществляют через сита вибрационные с размером стороны ячейки не более 0,18 мм. Полученный продукт (муку бакелитовую) подвергают очистке от металлических включений на магнитном сепараторе, затем упаковывают в герметичную тару.

Пример 2 отличается режимом отверждения. Смолу отверждают при нагревании с программным обеспечением температуры и продолжительности процесса: до температуры 80°C - в течение 22 мин, до температуры 100°C - в течение 12 мин, до температуры 110°C - в течение 32 мин; до температуры 120°C - в течение 62 мин; до температуры 150°C - в течение 32 мин; до температуры 180°C - в течение 62 мин и до температуры 200°C - в течение 122 мин.

Результаты опытов по определению оптимальных режимов отверждения резольной смолы и характеристик наполнителя и бронепокрытия представлены в табл.1-4.

| Таблица 1 | ||||

| Показатели дифференциально-термического анализа (масса образца 0,2 г) | ||||

| Скорость нагрева, °С/мин | Температура на кривой тепловыделения, °C | |||

| 0,2 | 98,2 | 116,6 | 154,6 | - |

| 1,0 | 104,3 | 137,1 | 144,8 | 226,2 |

| 3,0 | 108,4 | 156,1 | - | 199,2 |

| Таблица 2 | ||||||

| Режимы отверждения резольной смолы | ||||||

| № п/п | Время набора температуры, мин | Общая продолжительность процесса (по номинальному значению), мин | Температура, °C, при режимах изготовления | |||

| 1 | 2 | 3 | 4 | |||

| 1 | 18-22 | 20 | 100-105 | 80-85 | 60-65 | 30-35 |

| 2 | 8-12 | 30 | 110-115 | 100-105 | 70-75 | 35-40 |

| 3 | 28-32 | 60 | 120-125 | 110-115 | 80-85 | 55-60 |

| 4 | 58-62 | 120 | 150-155 | 120-125 | 100-105 | 85-90 |

| 5 | 28-32 | 150 | 180-185 | 150-155 | 120-125 | 105-110 |

| 6 | 58-62 | 210 | 200-205 | 180-185 | 150-155 | 135-140 |

| 7 | 118-122 | 330 | - | 200-205 | 180-185 | 200-205 |

| Таблица 3 | |||||||

| Характеристики отвержденной резольной смолы (резита) в зависимости от режимов его изготовления | |||||||

| № п/п | Наименование показателя | Значения показателей при режимах изготовления | |||||

| 1 | 2 | 3 | 4 | 2* | 2** | ||

| 1 | Внешний вид отвержденного олигомера | вспененная масса, частично монолит | вспененная масса | вспененная масса, частично монолит | монолит | вспененная масса | вспененная масса, частично монолит |

| 2 | Толщина слоя олигомера в поддоне, мм | 30-50 | 30-50 | 30-50 | 30-50 | менее 30 | более 50 |

| 3 | Температура начала разложения, °C | 110 | 150 | 130 | 70 | 130 | 140 |

| 4 | Результаты ИК-спектроскопии (полосы поглощения в области 2363 и 2341 см-1) | присутствуют | отсутствуют | присутствуют | присутствуют | присутствуют | присутствуют |

| Таблица 4 | ||||||||

| Физико-химические свойства наполнителя (п/п 1-5) и характеристики материала бронепокрытия марки 51-2167 (п/п 6-8), изготовленного с его использованием, в зависимости от режимов изготовления наполнителя | ||||||||

| № п/п | Наименование показателя наполнителя (поз.1-5) и материала бронепокрытия (поз.6-8) | Требования нормативной документации | Значение показателя при режимах изготовления наполнителя | |||||

| 1 | 2 | 3 | 4 | 2* | 2** | |||

| 1 | Массовая доля растворимых веществ, %, не более | 7,0 | 8,6 | 6,9 | 8,0 | 8,5 | 8,0 | 8,6 |

| 2 | Массовая доля влаги, %, не более | 2,0 | 1,8 | 1,8 | 2,0 | 2,3 | 2,2 | 1,8 |

| 3 | Массовая доля коксового остатка, %, не менее | 48,0 | 32,3 | 49,0 | 40,0 | 30,0 | 35,0 | 31,8 |

| 4 | Плотность, г/см3, в пределах | 0,4-0,8 | 0,7 | 0,5 | 0,4 | 0,45 | 0,5 | 0,6 |

| 5 | Остаток на сите №018, не более, % | 2,0 | 25-30 | 1,8 | 5 | более 30 | 2,0 | 20-30 |

| 6 | Эрозионный унос, мм/с, при скорости газового потока 150 м/с, не более | 0,28 | 0,6 | 0,22 | 0,33 | 0,52 | 0,35 | 0,8 |

| 7 | Предел прочности при растяжении, кгс/см2, при 20°C, не менее | 134,0 | 85,2 | 136,2 | 123,0 | 96,0 | 125,0 | 90,2 |

| 8 | Условный модуль упругости, E 10-4, кгс/см2, при 20°C, не менее | 0,30 | 0,22 | 0,32 | 0,28 | 0,20 | 0,25 | 0,31 |

| Примечание. Бронепокрытие марки 51-2167 по ТУ 2512-065-00152075-2004 содержит 69% наполнителя. |

Промышленное применение: производство муки бакелитовой, ТУ 84-903-81 в ФГУП «ЦНИИХМ». Дальнейшее использование полученного продукта - изготовление бронепокрытия марки 51-2167 (ТУ 2512-065-00152075-2004) в виде бронечехла методом прессования по обычной технологии, принятой в резино-технической промышленности.

1. Способ получения органического термостойкого наполнителя для термоэрозионностойкого бронепокрытия вкладного заряда смесевого твердого ракетного топлива, включающий ступенчатое отверждение жидкой фенолоформальдегидной смолы резольного типа при нагревании в интервале температур от 80°C до 200°C с последовательным осуществлением реакций поликонденсации и сшивания полимера, операций дробления, измельчения, сушки и просеивания полученного продукта, при этом в процессе нагревания для создания оптимальных условий протекания реакции поликонденсации, сопровождающейся вспениванием продукта, после достижения температуры 120°C ускоряют процесс нагрева до скорости 1°C/мин, а процесс сшивания полимера осуществляют при температуре более 150°C в условиях снижения скорости нагрева до 0,5-0,2°C/мин.

2. Способ получения органического термостойкого наполнителя для термоэрозионностойкого бронепокрытия вкладного заряда смесевого твердого ракетного топлива по п.1, отличающийся тем, что отверждение смолы с условной вязкостью в пределах 50-300 с, временем желатинизации в пределах 60-180 с проводят при нагревании по следующему режиму: до температуры 80°C - в течение 18-22 мин, до температуры 100°C - в течение 8-12 мин, до температуры 110°C - в течение 28-32 мин; до температуры 120°С - в течение 58-62 мин; до температуры 150°C - в течение 28-32 мин; до температуры 180°C - в течение 58-62 мин и до температуры 200°C - в течение 118-122 мин.

3. Способ получения органического термостойкого наполнителя для термоэрозионностойкого бронепокрытия вкладного заряда смесевого твердого ракетного топлива по п.1, отличающийся тем, что отверждение смолы проводится в поддонах, высота слоя смолы в которых составляет 30-50 мм.

4. Способ получения органического термостойкого наполнителя для термоэрозионностойкого бронепокрытия вкладного заряда смесевого твердого ракетного топлива по п.1, отличающийся тем, что измельчение отвержденной смолы проводят до получения частиц размером не более 0,18 мм.