Способ изготовления деталей из литьевых композиций

Иллюстрации

Показать всеРеферат

СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ ЛИТЬЕВЫХ КОМПОЗИЦИЙ, например из расплавов полимеров, по которомурасплав нагнетают в форму с последующим его охлаждением при регулируемых давлении и температуре, о т л и ч а-:. ю 1Д и и с я тем, что, с целью получения крупногабаритных блоков при сохранении заданной прочности и структуры деталей, на..стадии нагнетания давление расплава в форме регулируют путем изменения объема последней.

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

3(5И В 29 Г 1 06

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ABTOPCHOMY СВИДЕТЕЛЬСТВУ

Вада (21 ) 1168090/23-05 (22) 28.06.67 (46) 23.05.84. Бюл. 9 19 (72) И.A.Шенбель, В. Г. Федорович, B.Ñ.Êàçàêîâ и К.Ф.Кнельц (53) 678.027 .77(088.8) (54)(57) СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕИ

ИЗ ЛИТЬЕВЫХ КОМПОЗИЦИЙ, например из расплавов полимеров, по которому

„„SU„„54066. расплав нагнетают в форму с послЕдующим его охлаждением при регулируемых давлении и температуре, о т л и ч аю шийся тем, что, с целью получения крупногабаритных блоков при сохранении заданной прочности и структуры деталей, на..стадии нагнетания давленйе расплава в форме регулируют путем изменения объема последней.

254066

Известен способ изготовления деталей из литьевых композиций, например из расплавов полимеров, по которому расплав нагнетают в форму с последующим его охлаждением при регулируемых давлении и температуре. Для толсто- 5 стенных изделий с соотношением толщины стенки и пути прохождения расплава не более 1:7 (против 1:250 при обычном литье под давлением расплав подают в обычную литьевую форму вра- )p щающимся червяком при переднем положении червяка. После полного запол— нения формы давление повышается, и червяк начинает отходить назад под давлением накапливающегося перед ним расплава. За счет этого давления происходит подпитка изделия. Этот метод имеет некоторые недостатки: требуется сложное оборудование, возможен застой горячего расплава в копильнике и в механизме подпитки, что может вызвать разложение расплава, при большой длине иэделия на

его поверхности возможны стыки слоев расплава, наличие воздуха в форме ухудшает качество изделия.

Цель изобретения — разработать высокопроизводительный и простой способ получения крупных блоков и профилей без пустот, трещин и раковин, устраняющий недостатки извест- 30 ного способа, позволяющий получать высококачественные иэделия.

По предлагаемому способу расплав из экструдера поступает в форму переменных объема и температуры, где 35 сначала ведется формование как бы тонкостенного изделия с толщиной стенок 2,5-3 мм в горячую форму, а затем одна иэ стенок формы отодвигается под давлением расплава, и про- 40 исходит непрерывное заполнение холодной формы беэ падения давления и доступа воздуха. При охлаждении обеспечивается подпитка иэделия расплавом, находящимся у горячей крышки.

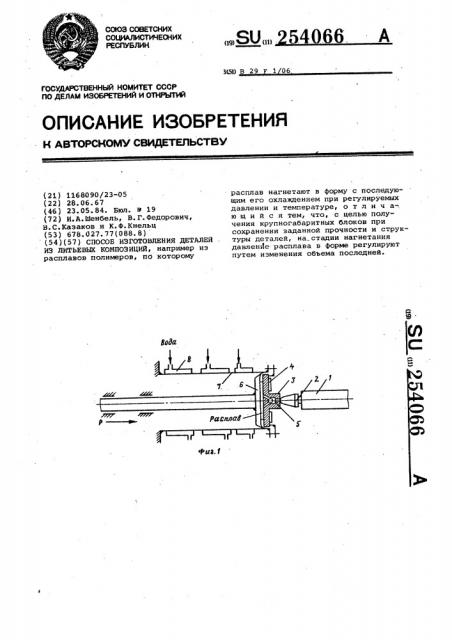

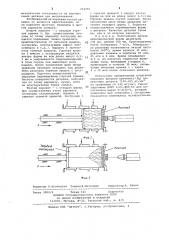

На фиг. 1 изображено начало заливки по предлагаемому способу, расплав заполняет узкую щель; на фиг. 2процесс непрерывной разливки; на фиг. 3 — застывание и охлаждение детали.

Способ изготовления толстостенных профилей иэ пластмасс заключается в следующем.

В начале заливки экструдер 1 с соплом 2 подведен к крышке 3, на которой закреплен обогреватель 4.

Внутрь крышки вмонтирован обратный клапан 5. Поршень б заранее установлен на расстоянии 2,5-3 мм от крышки

3 и прогрет за счет излучения крышки или собственного обогрева (на схеме не показан ). Поршень б подогнан к форме 7 с зазором не более 0,2 мм.

Форма охлаждается водой при помощи рубаи.ек 8. 6S

При включении экструдера 1 расплав через сопло 2 и обратный клапан 5 поступает в зазор между поршнем 6 и крышкой 3, постепенно заполняет его, вытесняет воздух в зазоры между формой 7, крышкой 3 и поршнем 6. Давле-. ние расплава, заполняющего узкую нагретую щель, практически не падает.

Это достигается регулировкой ширины щели. Стыки исключены, так как крышка 3 и поршень 6 нагреты, а расплав постепенно перемещается от центра крышки 3 к периферии.

После полного заполнения щели расплав начинает перемещать поршень

6, который удерживается силой Р., создаваемой гидроцилиндром. Сила Р обеспечивает нужное давление расплава (см. фиг. 2 ). Это давление должно быть меньше давления от экструдера.

По мере заполнения формы расплав полимера перемещается в ее холодную часть, где он начинает охлаждаться.

Форма постепенно заполняется расплавом без доступа воздуха. За время заполнения часть расплава успевает застыть.

После окончания заливки экструдер 1 отводят от крышки 3, он может быть использован для заливки другой форьы. Обратный клапан 5 закрывается, и -начинается период охлаждения. Этот процесс не непрерывный, как заливка.

Наиболее интенсивно вначале необходимо охлаждать расплав полимера у поршня 6, а не у крышки 3, чтобы не нарушить подпитку. Граница твердого материала и расплава должна иметь форму, показанную на фиг. 3 пунктиром. Подпитку осуществляют путем подачи поршня б с застывшим материалом по направлению к крышке 3. Давление подпитки равно давлению заливки.

Температура крышки 3 только на 1015 С превышает температуру плавления материала. Это резко сокращает время охлаждения. Когда трещина слоя расплава у крышки 3 уменьшится до 10 мм, обогреватель отключают, и происходит полное застывание расплава. Непрерывная подпитка обеспечивает высокое качество изделия без пустот и раковин

При изготовлении цилиндрических деталей большого диаметра деталь при охлаждении значительно отходит от стенок формы, что замедляет охлаждение. В образовавшийся зазор подают воду (на чертеже не показано), которая интенсивно передает тепло от детали к стенке формы 7. При дальнейшем отходе детали от стенок формы воды самозасасывается в зазор.

Удаление детали из формы осуществляют по тому же механизму, что и подпитку. Это предельно упрощает необходимое оборудование. Крышка 3 отсоединяется от формы 7 вручную или

? 54066

Редактор О.Кузнецова Техред И.Метелева

Корректор А. Тяско

Заказ 3902/2 Тираж 640 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", r.Ужгород, ул.Проектная, 4 механически откидывается на шарнире самой деталью прн выталкивании.

Изображенный на чертежах способ заливки че является единственным, но он наиболее простой. Возможны и другие в ариан ты з алив ки. 5

Второй вариант — с отходом горячей крышки 3. При осуществлении способа по этому варианту экструдер делается подвижным (можно применить предпластикатор от литьевой машины, 0 экструдер, использующий эффект Вайсенберга и т.д. ). Поршень 6 заь еняется съемной крышкой. Горячая крышка 3 вместе с экструдером вводится внутрь формы на всю длину минус 2,53 мм и удерживается гидроцилиндрами.

В этом случае она выполняет роль поршня. После заполнения щели между крышками начинает отходить под давлением расплава горячая крышка с экструдером. Подпитка осуществляется обратным перемещением горячей крышки.

Чистота поверхности деталей, полученных по этому варианту, лучше, хотя он конструктивно более сложен.

Третий вариант — с отходом формы.

При осуществлении этого варианта экструдер стационарный. Поршень 6 заменен съемной крышкой. Экструдер 1 с горячей крышкой 3 введен внутрь формы на всю ее длину минус 2,5-3 мм.

Горячая крышка служит поршнем. После заполнения щели между крышками начинает отходить форма 7. Подпитка осуществляется перемещением формы с деталью. Качество деталей такое же, как и по второму варианту.

Пример. Изготовляют деталь цилиндрической формы диаметром

146 мм, длиной 300 мм. Производительность экструдера 7 кг/ч. Температура расплава полиэтилена низкой плотности 160 С, время заливки 35 мин, давление заливки и подпитки 50 ати, 25 ати и 4 ати. Время охлаждения

2,5 ч, из которого отдельное включение зоны, ближайшей к поршню 6, происходит в течение 30 мин, отключение обогрева крышки 3 — через

2 ч 10 мнн после окончания заливки.

Результаты лабораторных испытаний показали высокую прочность (6 ) полученных деталей (150-205 кг/см по сравнению со 130 кг/см, гарантируемыми МВТУ 6-05-889-65 для полиэтиленаа марки П-20 20-Т, который применяли при испытании ). Остальные показатели изменились незначительно.