Способ формирования массива микрооптических элементов

Иллюстрации

Показать всеИзобретение может быть использовано при изготовлении микрооптических элементов - основного элемента оптики и оптоэлектроники и массива из них. Способ формирования массивов микрооптических элементов заключается в воздействии сфокусированным пучком лазерного излучения с наносекундной длительностью импульса, сканируемого в плоскости контакта тыльной стороны стеклянной пластины, материал которой оптически прозрачен для длины волны проходящего сквозь нее пучка лазерного излучения, с пластиной из прессованного графита, значение коэффициента поглощения которого превышает 0.9. Воздействие периодически прерывают с периодом, задающим период размещения микрооптических элементов в массиве. Период прерывания обеспечивают выбором частоты следования импульсов. После окончания формирования массива очищают поверхность массива от частиц графита. Технический результат - отказ от использования дорогостоящей оптики УФ диапазона спектра и от изготовления специальной кюветы для жидкости, усложняющих реализацию способа и накладывающих дополнительное ограничение с точки зрения техники безопасности лазерной техники. 19 ил.

Реферат

Изобретение относится к технологии изготовления микрооптических элементов - основного элемента оптики и оптоэлектроники и массивов из них и может быть использовано в устройствах обработки сигналов в оптоэлектронике. Кроме того, микрооптические элементы и массивы из них могут найти применение в системах построения изображений и в лазерной технике, а также в системах определения распределения мощности по сечению пучка.

Известен способ изготовления массива микрооптических элементов путем лазерно-индуцированного влажного травления (Fabrication of beam homogenizer in quartz by laser micromachining «Изготовление гомогенизаторов пучка в кварце лазерным микроструктурированием». Авторы: G. Kopitkovas, Т. Lippert, С. Davidb, S. Canulescu, A. Wokaun, J. Gobrecht. Journal of Photochemistry and Photobiology A: Chemistry V.166, 2004, с.135-140), которое имеет место в плоскости контакта тыльной стороны пластины из кварцевого стекла, значения коэффициента поглощения у которой для проходящего сквозь нее излучения не превышает 0.5, с жидкостью, значение коэффициента поглощения которой для падающего на нее излучения превышает 0.9, в которую проецируют с уменьшением изображение маски, установленной в сечении лазерного пучка ультрафиолетового (УФ) диапазона с наносекундной длительностью импульса, при плотности энергии на изображении маски 1.3÷2.6 Дж/см, при 80 импульсах. К недостаткам данного способа следует отнести использование дорогостоящей проекционной оптики, прозрачной для УФ спектра (λ=308 нм), и ограничение на размеры изготавливаемых массивов микрооптических элементов (0.5×0.5 мм2), так как для гомогенизации высокомощных лазерных пучков требуются массивы микрооптических элементов гораздо большего размера, например, 10×10 мм2. Использование жидкости, контактирующей с тыльной стороной кварцевой пластины, требует изготовления специальной кюветы и тем самым усложняет реализацию способа и накладывает повышенные ограничения с точки зрения техники безопасности эксплуатации лазерной техники.

Наиболее близким к заявляемому способу и выбранный авторами за прототип является способ изготовления массива микрооптических элементов путем лазерно-индуцированного влажного травления с использованием наносекундного лазера УФ диапазона спектра с высокой частотой повторения импульсов (Laser-induced back side wet etching of silica glass with ns-pulsed DPSS UV laser at the repletion rate of 40 KHz «Лазерно-индуцированное влажное травление тыльной стороны силикатного стекла наноимпульсным излучением УФ лазера с частотой повторения импульса 40 КГц». Авторы: Hi-royuki Nino, Yoshizo Kawaguchi, Tadatake Sato, Aiko Narazaki, Thomas Gumpenbergerand, Ryozo Kurosaki; Journal of physics: Conference Series, V 59, 2007, p.539-542, English international Conference of Laser Ablation), заключающийся в сканировании пучка лазерного излучения в плоскости контакта тыльной стороны пластины кварцевого стекла, установленной перпендикулярно пучку падающего излучения, коэффициент поглощения который не превышает значение 0.5 для проходящего сквозь нее излучения с жидкостью, значение коэффициента поглощения которой для падающего на нее пучка лазерного излучения превышает 0.9. К недостаткам данного способа следует отнести использование дорогостоящей оптики формирования лазерного пучка, прозрачной для УФ спектра (λ=266 нм), ограничения на скорость перемещения сфокусированного лазерного пучка (0.1 м/с), то есть ограничение на производительность изготовления массива микрооптических элементов, а также использование жидкости, контактирующей с тыльной стороной кварцевой пластины, требует изготовления специальной кюветы и тем самым усложняет реализацию способа и накладывает дополнительные ограничения с точки зрения техники безопасности эксплуатации лазерной техники. Указанные недостатки способа прототипа ограничивают производство массивов микрооптических элементов.

Решается задача устранения ограничений на использование дорогостоящей оптики прозрачной для УФ спектра, и жидкости, усложняющей реализацию способа и накладывающей дополнительные ограничения с точки зрения техники безопасности эксплуатации лазерной техники.

Указанный технический результат достигается тем, что способ формирования массива микрооптических элементов заключается в воздействии сфокусированным пучком лазерного излучения с наносекундной длительностью импульса, сканируемым в плоскости контакта тыльной стороны стеклянной пластины, установленной перпендикулярно оптической оси, проходящего сквозь нее пучка лазерного излучения с длиной волны, для которой материал пластины оптически прозрачен, с веществом, обладающим коэффициентом поглощения, значение которого для длины волны падающего на него пучка лазерного излучения превышает 0.9, причем воздействие сканируемым сфокусированным пучком прерывают с периодом, задающим период размещения микрооптических элементов в массиве, а период прерывания обеспечивают выбором частоты следования импульсов, при этом в качестве вещества, контактирующего с тыльной стороной стеклянной пластины, используют прессованный графит, выполненный в форме пластины, очертание которой повторяет форму стеклянной пластины, воздействие сканируемым сфокусированным пучком лазерного излучения осуществляют с плотностью мощности не ниже 0.5·108 Вт/см2 и не выше 1·108 Вт/см2, частотой следования импульсов не менее 50 кГц, со скоростью сканирования по координате X не менее 0.5 м/с с шагом дискретизации по координате Y не более 1 мкм многократно до момента окончания формирования массива микроэлементов, после чего источник лазерного излучения отключают, пластину прессованного графита удаляют, стеклянную пластину поворачивают на 180° относительно оптической оси пучка лазерного излучения, наносят на нее однородный слой воды, целиком покрывающий массив микрооптических элементов, и далее, включив источник лазерного излучения, воздействуют сканируемым сфокусированным пучком лазерного излучения в плоскость контакта слоя воды с массивом микрооптических элементов с плотностью мощности не ниже 2.5·10 Вт/см2 и не выше 3.5·107 Вт/см2, с частотой следования импульсов не менее 20 кГц, со скоростью сканирования по координате X не менее 1.5 м/с и не более 2.0 м/с, с шагом дискретизации по координате Y не менее 12.0 мкм и не более 17.0 мкм многократно до момента полной очистки поверхности массива микрооптических элементов от частиц графита.

После формирования массива микрооптических элементов и проведения операции очистки пластину с массивом микрооптических элементов, как правило, подвергали отжигу в печи в интервале температур 600÷800°C в течение 1 часа для устранения термомеханических напряжений, возникновение которых возможно в процессе формирования массива.

Во всех приведенных далее примерах формирование массива микрооптических элементов после формирования массива и проведения операции очистки был использован отжиг пластины с массивом в печи.

Сущность в заявляемом способе достигается тем, что согласно способу формирования массива микроэлементов, заключающемуся в воздействии сфокусированным пучком лазерного излучения с наносекундной длительностью импульса, сканируемым в плоскости контакта тыльной стороны стеклянной пластины, установленной перпендикулярно оптической оси, проходящего сквозь нее пучка лазерного излучения с длиной волны, для которой материал пластины оптически прозрачен, с веществом, обладающим коэффициентом поглощения, значение которого для длины волны падающего на него пучка излучения превышает 0.9, причем воздействие сканируемым сфокусированным пучком периодически прерывают с периодом, задающим период размещения микрооптических элементов в массиве, а период прерывания обеспечивают выбором частоты следования импульсов, до момента окончания формирования массива микрооптических элементов, в качестве вещества, контактирующего с тыльной стороной стеклянной пластины, используют прессованный графит, выполненный в форме пластины, очертания которой повторяют форму стеклянной пластины, воздействие сканируемым сфокусированным пучком лазерного излучения осуществляют с плотностью мощности не ниже 0.5·108 Вт/см2 и не выше 1.0·108 Вт/см2, с частотой следования импульсов не менее 50 кГц, со скоростью сканирования по координате X не менее 0.5 м/с, с шагом дискретизации по координате Y не более 1 мкм, многократно до момента окончания формирования массива микрооптических элементов, после чего источник лазерного излучения отключают, пластину прессованного графита удаляют, стеклянную пластину поворачивают на 180° градусов относительно оптической оси пучка лазерного излучения, наносят на ее поверхность однородный слой воды, целиком покрывающий массив микрооптических элементов, и далее, включив источник лазерного излучения, воздействуют сканируемым сфокусированным пучком лазерного излучения в плоскость контакта слоя воды с массивом микрооптических элементов с плотностью мощности не ниже 2.5-107 Вт/см2 и не выше 3.5·107 Вт/см2, с частотой следования импульсов не менее 20 кГц, со скоростью сканирования по координате X не менее 1.5 м/с и не более 2 м/с, с шагом дискретизации по координате Y не менее 12.0 мкм и не более 17.0 мкм, многократно до момента полной очистки массива микрооптических элементов от частиц графита.

Использование в качестве вещества, контактирующего с тыльной стороной стеклянной пластины, прессованного графита, выполненного в форме пластины повторяющей очертание стеклянной пластины, и обладающего коэффициентом поглощения, значение которого для длины волны падающего на него пучка лазерного излучения близко к 1.0 (Рабинович В.А., Хавин З.Я. ″Краткий химический справочник″ Л.: Химия, 1977, 432 с.), позволит отказаться от использования специальных кювет для жидкостей, усложняющих процесс реализации способа и накладывающих повышенные ограничения с точки зрения техники безопасности эксплуатации высокомощной лазерной техники.

Количество проходов сканируемого, сфокусированного пучка лазерного излучения в плоскости контакта тыльной стороны стеклянной пластины и пластины из прессованного графита не менее 2 и не более 3 раз, обеспечивающее формирование микрооптических элементов в массиве оптического качества, с высокой степенью повторяемости характеристик (более 95% из 100%) и с высоким коэффициентом заполняемости массива микрооптическими элементами было определено в ходе экспериментальных исследований.

Очистка поверхности пластины с массивом микрооптических элементов, проводимая после поворота пластины на 180° относительно оптической оси пучка лазерного излучения, показала лучшие результаты по сравнению с очисткой, проводимой без поворота пластины.

Проведение операции очистки с использованием нанесения однородного слоя воды на поверхность массива микрооптических элементов фактически полностью устраняет вероятность растрескивания стеклянной пластины с массивом микрооптических элементов в ходе процесса очистки. Использование однородного слоя воды для устранения растрескивания стеклянной пластины с массивом микрооптических элементов в ходе процесса очистки было установлено экспериментальным путем.

Ограничения на плотность мощности, частоту следования импульсов, скорость сканирования по координате Х и шаг дискретизации по координате Y, а также указание на количество проходов, обеспечивающих полную очистку массива микрооптических элементов от частиц графита, были определены в ходе экспериментальных исследований.

Количество проходов сфокусированного лазерного пучка в плоскости контакта слоя воды с поверхностью массива, обеспечивающее полную очистку поверхности массива от осевших на нее в процессе формирования массива частиц графита не меньше 2 и не больше 3, было определено экспериментальным путем.

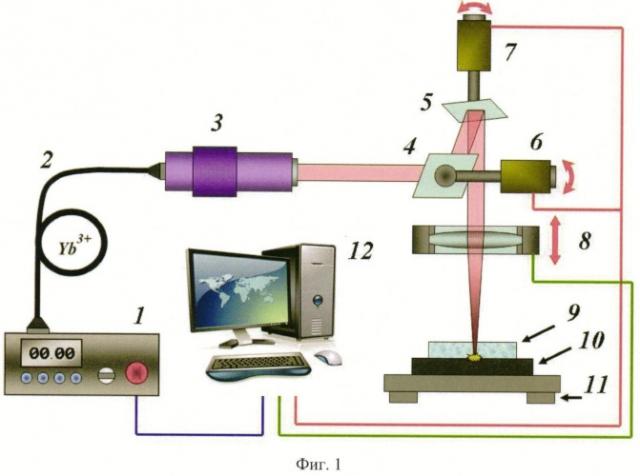

Сущность предлагаемого изобретения поясняется чертежами, где:

на фиг.1 приведена схема для реализации способа формирования массива микрооптических элементов;

на фиг.2 приведена компьютерная распечатка фотографии одного из микрооптических элементов массива. Микрооптический элемент этого массива был сформирован на тыльной стороне пластины из стекла К8 (SiO2 - 73.75, B2O3 - 9.83, BaO - 1.28, Na2O - 10.74, K2O - 4.28), контактирующий с пластиной из прессованного графита сфокусированным пучком лазерного излучения с наносекундной длительностью импульса, с плотностью мощности q1=0.8-108 Вт/см2, с частотой повторения импульсов υ1=50 кГц, со скоростью сканирования по координате X-Vx1=0.5 м/с, с шагом дискретизации по координате Y-ΔY1=1 мкм за 3 прохода. После отключения источника лазерного излучения, изъятия пластины из прессованного графита, поворота стеклянной пластины с массивом микрооптических элементов на 180° относительно оптической оси пучка лазерного излучения и нанесения однородного слоя воды на поверхность массива, целиком его покрывающего, источник лазерного излучения включали и осуществляли очистку поверхности массива от частиц графита сфокусированным пучком лазерного излучения в плоскость контакта воды с массивом с плотностью мощности q2=3.0·107 Вт/см2, с частотой повторения импульсов υ2=20 кГц, со скоростью сканирования по координате X-Vx2=1.8 м/с, с шагом дискретизации по координате Y-ΔY2=14 мкм за 3 прохода. Фотографии микрооптического элемента массива выполнены на микроскопе Carl Zeiss Axio Imager A1 в проходящем и линейно-поляризованном свете, при скрещенных поляризаторе и анализаторе с увеличением 200X. Фотография в проходящем свете демонстрирует четкие очертания микрооптического элемента и отсутствие трещин и выколок. Однородно темный фон микрооптического элемента и окружающих его областей на фотографии в линейно-поляризованном свете указывает на отсутствие термомеханических напряжений;

на фиг.3 приведена компьютерная распечатка фотографии одного из микроэлементов массива. Микрооптический элемент этого массива был сформирован на тыльной стороне пластины из стекла К8, контактирующий с пластиной из прессованного графита сфокусированным пучком лазерного излучения с наносекундной длительностью импульса, с q1=0.4-108 Вт/см2, с υ1=50 кГц, со скоростью сканирования по координате X-Vx1=0.5 м/с, с шагом дискретизации по координате Y-ΔY1=1 мкм за 3 прохода. После отключения источника лазерного излучения, изъятия пластины из прессованного графита, поворота стеклянной пластины с массивом микрооптических элементов на 180° относительно оптической оси пучка лазерного излучения и нанесения однородного слоя воды на поверхность массива, целиком его покрывающего, источник лазерного излучения включали и осуществляли очистку поверхности массива от частиц графита сфокусированным пучком лазерного излучения в плоскость контакта воды с массивом с q2=3.0·107 Вт/см2, с υ2=20 кГц, со скоростью сканирования по координате X-Vx2=1.8 м/с, с шагом дискретизации по координате Y-ΔY2=14 мкм за 3 прохода. Фотографии, как и в предыдущем случае, выполнены в проходящем и линейно-поляризованном свете при скрещенных поляризаторе и анализаторе с увеличением 200Х. На обеих фотографиях очертания микрооптического элемента размыты;

на фиг.4 приведена компьютерная распечатка фотографии одного из микроэлементов массива. Микрооптический элемент этого массива был сформирован на тыльной стороне пластины из стекла К8, контактирующий с пластиной из прессованного графита сфокусированным пучком лазерного излучения с наносекундной длительностью импульса, с q1=1.2·108 Вт/см2, с υ1=50 кГц, со скоростью сканирования по координате X-Vx1=0.5 м/с, с шагом дискретизации по координате Y-ΔY1=1 мкм за 3 прохода. После отключения источника лазерного излучения, изъятия пластины из прессованного графита, поворота стеклянной пластины с массивом микрооптических элементов на 180° относительно оптической оси пучка лазерного излучения и нанесения однородного слоя воды на поверхность массива, целиком его покрывающего, источник лазерного излучения включали и осуществляли очистку поверхности массива от частиц графита сфокусированным пучком лазерного излучения в плоскость контакта воды с массивом с q2=3.0·107 Вт/см2, с υ2=20 кГц, со скоростью сканирования по координате X-Vx2=1.8 м/с, с шагом дискретизации по координате Y-ΔY2=14 мкм за 3 прохода. На обеих фотографиях заметны незначительные трещины, окружающие микрооптический элемент;

на фиг.5 приведена компьютерная распечатка фотографии одного из микроэлементов массива. Микрооптический элемент этого массива был сформирован на тыльной стороне пластины из стекла К8, контактирующий с пластиной из прессованного графита сфокусированным пучком лазерного излучения с наносекундной длительностью импульса, с q1=0.8·108 Вт/см2, с υ1=40 кГц, со скоростью сканирования по координате X-Vx1=0.5 м/с, с шагом дискретизации по координате Y-ΔY1=1 мкм за 3 прохода. После отключения источника лазерного излучения, изъятия пластины из прессованного графита, поворота стеклянной пластины с массивом микрооптических элементов на 180° относительно оптической оси пучка лазерного излучения и нанесения однородного слоя воды на поверхность массива, целиком его покрывающего, источник лазерного излучения включали и осуществляли очистку поверхности массива от частиц графита сфокусированным пучком лазерного излучения в плоскость контакта воды с массивом с q2=3.0·107 Вт/см2, с υ2=20 кГц, со скоростью сканирования по координате X-Vx2=1.8 м/с, с шагом дискретизации по координате Y-ΔY2=14 мкм за 3 прохода. На обеих фотографиях очертания микрооптического элемента размыты;

на фиг.6 приведена компьютерная распечатка фотографии одного из микроэлементов массива. Микрооптический элемент этого массива был сформирован на тыльной стороне пластины из стекла К8, контактирующий с пластиной из прессованного графита сфокусированным пучком лазерного излучения с наносекундной длительностью импульса, с q1=0.8·108 Вт/см2, с υ1=50 кГц, со скоростью сканирования по координате X-Vx1=0.4 м/с, с шагом дискретизации по координате Y-ΔY1=1 мкм за 3 прохода. После отключения источника лазерного излучения, изъятия пластины из прессованного графита, поворота стеклянной пластины с массивом микрооптических элементов на 180° относительно оптической оси пучка лазерного излучения и нанесения однородного слоя воды на поверхность массива, целиком его покрывающего, источник лазерного излучения включали и осуществляли очистку поверхности массива от частиц графита сфокусированным пучком лазерного излучения в плоскость контакта воды с массивом с q2=3.0·107 Вт/см2, с υ2=20 кГц, со скоростью сканирования по координате X-Vx2=1.8 м/с, с шагом дискретизации по координате Y-ΔY2=14 мкм за 3 прохода. На обеих фотографиях заметны искажения очертаний микрооптического элемента;

на фиг.7 приведена компьютерная распечатка фотографии одного из микроэлементов массива. Микрооптический элемент этого массива был сформирован на тыльной стороне пластины из стекла К8, контактирующий с пластиной из прессованного графита сфокусированным пучком лазерного излучения с наносекундной длительностью импульса, с q1=0.8·108 Вт/см2, с υ1=50 кГц, со скоростью сканирования по координате X-Vx1=0.5 м/с, с шагом дискретизации по координате Y-ΔY1=1.5 мкм за 2 прохода. После отключения источника лазерного излучения, изъятия пластины из прессованного графита, поворота стеклянной пластины с массивом микрооптических элементов на 180° относительно оптической оси пучка лазерного излучения и нанесения однородного слоя воды на поверхность массива, целиком его покрывающего, источник лазерного излучения включали и осуществляли очистку поверхности массива от частиц графита сфокусированным пучком лазерного излучения в плоскость контакта воды с массивом с q2=3.0·107 Вт/см2, с υ2=20 кГц, со скоростью сканирования по координате X-Vx2=1.6 м/с, с шагом дискретизации по координате Y-ΔY2=15 мкм за 2 прохода. На обеих фотографиях заметны искажения очертаний микрооптического элемента;

на фиг.8 приведена компьютерная распечатка фотографии одного из микроэлементов массива. Микрооптический элемент этого массива был сформирован на тыльной стороне пластины из кварцевого стекла, контактирующий с пластиной из прессованного графита сфокусированным пучком лазерного излучения с наносекундной длительностью импульса, с q1=1·108 Вт/см2, с υ1=50 кГц, со скоростью сканирования по координате X-Vx1=0.5 м/с, с шагом дискретизации по координате Y-ΔY1=1.0 мкм за 3 прохода. После отключения источника лазерного излучения, изъятия пластины из прессованного графита, поворота стеклянной пластины с массивом микрооптических элементов на 180° относительно оптической оси пучка лазерного излучения и нанесения однородного слоя воды на поверхность массива, целиком его покрывающего, источник лазерного излучения включали и осуществляли очистку поверхности массива от частиц графита сфокусированным пучком лазерного излучения в плоскость контакта воды с массивом с q2=2.0·107 Вт/см2, с υ2=20 кГц, со скоростью сканирования по координате X-Vx2=1.6 м/с, с шагом дискретизации по координате Y-ΔY2=15 мкм за 3 прохода. На фотографии в проходящем свете заметны темные частицы графита, не удаленные при очистке;

на фиг.9 приведена компьютерная распечатка фотографии одного из микроэлементов массива. Микрооптический элемент этого массива был сформирован на тыльной стороне пластины из кварцевого стекла, контактирующий с пластиной из прессованного графита сфокусированным пучком лазерного излучения с наносекундной длительностью импульса, с q1=1·108 Вт/см2, с υ1=50 кГц, со скоростью сканирования по координате X-Vx1=0.5 м/с, с шагом дискретизации по координате Y-ΔY1=1.0 мкм за 3 прохода. После отключения источника лазерного излучения, изъятия пластины из прессованного графита, поворота стеклянной пластины с массивом микрооптических элементов на 180° относительно оптической оси пучка лазерного излучения и нанесения однородного слоя воды на поверхность массива, целиком его покрывающего, источник лазерного излучения включали и осуществляли очистку поверхности массива от частиц графита сфокусированным пучком лазерного излучения в плоскость контакта воды с массивом с q2=3.6·107 Вт/см2, с υ2=25 кГц, со скоростью сканирования по координате X-Vx2=1.7 м/с, с шагом дискретизации по координате Y-ΔY2=15 мкм за 3 прохода. На обеих фотографиях заметны незначительные трещины, окружающие микрооптический элемент;

на фиг.10 приведена компьютерная распечатка фотографии одного из микроэлементов массива. Микрооптический элемент этого массива был сформирован на тыльной стороне пластины из стекла К8, контактирующий с пластиной из прессованного графита сфокусированным пучком лазерного излучения с наносекундной длительностью импульса, с q1=0.8·108 Вт/см2, с υ1=60 кГц, со скоростью сканирования по координате X-Vx1=0.5 м/с, с шагом дискретизации по координате Y-ΔY1=1.0 мкм за 2 прохода. После отключения источника лазерного излучения, изъятия пластины из прессованного графита, поворота стеклянной пластины с массивом микрооптических элементов на 180° относительно оптической оси пучка лазерного излучения и нанесения однародного слоя воды на поверхность массива, целиком его покрывающего, источник лазерного излучения включали и осуществляли очистку поверхности массива от частиц графита сфокусированным пучком лазерного излучения в плоскость контакта воды с массивом с q2=3.0·107 Вт/см2, с υ2=15 кГц, со скорость сканирования по координате X-Vx2=1.8 м/с, с шагом дискретизации по координате Y-ΔY2=14 мкм за 2 прохода. На фотографии в проходящем свете заметны не удаленные частицы графита;

на фиг.11 приведена компьютерная распечатка фотографии одного из микроэлементов массива. Микрооптический элемент этого массива был сформирован на тыльной стороне пластины из стекла K8, контактирующий с пластиной из прессованного графита сфокусированным пучком лазерного излучения с наносекундной длительностью импульса, с q1=0.8·108 Вт/см2, с υ1=60 кГц, со скоростью сканирования по координате X-Vx1=0.5 м/с, с шагом дискретизации по координате Y-ΔY1=1.0 мкм за 2 прохода. После отключения источника лазерного излучения, изъятия пластины из прессованного графита, поворота стеклянной пластины с массивом микрооптических элементов на 180° относительно оптической оси пучка лазерного излучения и нанесения однородного слоя воды на поверхность массива, целиком его покрывающего, источник лазерного излучения включали и осуществляли очистку поверхности массива от частиц графита сфокусированным пучком лазерного излучения в плоскость контакта воды с массивом с q2=3.0·107 Вт/см2, с υ2=20 кГц, со скоростью сканирования по координате X-Vx2=1.2 м/с, с шагом дискретизации по координате Y-ΔY2=14 мкм за 2 прохода. На фотографии в проходящем свете заметны неудаленные частицы графита;

на фиг.12 приведена компьютерная распечатка фотографии одного из микроэлементов массива. Микрооптический элемент этого массива был сформирован на тыльной стороне пластины из стекла К8, контактирующий с пластиной из прессованного графита сфокусированным пучком лазерного излучения с наносекундной длительностью импульса, с q1=0.8·108 Вт/см2, с υ1=60 кГц, со скоростью сканирования по координате X-Vx1=0.5 м/с, с шагом дискретизации по координате Y-ΔY1=1.0 мкм за 2 прохода. После отключения источника лазерного излучения, изъятия пластины из прессованного графита, поворота стеклянной пластины с массивом микрооптических элементов на 180° относительно оптической оси пучка лазерного излучения и нанесения однородного слоя воды на поверхность массива целиком его покрывающего, источник лазерного излучения включали и осуществляли очистку поверхности массива от частиц графита сфокусированным пучком лазерного излучения в плоскость контакта воды с массивом с q2=3.0·107 Вт/см2, с υ2=20 кГц, со скоростью сканирования по координате X-Vx2=2.2 м/с, с шагом дискретизации по координате Y-ΔY2=14 мкм за 2 прохода. На фотографии в проходящем свете заметны неудаленные частицы графита;

на фиг.13 приведена компьютерная распечатка фотографии одного из микроэлементов массива. Микрооптический элемент этого массива был сформирован на тыльной стороне пластины из стекла K8, контактирующий с пластиной из прессованного графита сфокусированным пучком лазерного излучения с наносекундной длительностью импульса, с q1=0.8·108 Вт/см2, с υ1=50 кГц, со скоростью сканирования по координате X-Vx1=0.6 м/с, с шагом дискретизации по координате Y-ΔY1=1.0 мкм за 3 прохода. После отключения источника лазерного излучения, изъятия пластины из прессованного графита, поворота стеклянной пластины с массивом микрооптических элементов на 180° относительно оптической оси пучка лазерного излучения и нанесения однородного слоя воды на поверхность массива, целиком его покрывающего, источник лазерного излучения включали и осуществляли очистку поверхности массива от частиц графита сфокусированным пучком лазерного излучения в плоскость контакта воды с массивом с q2=3.0·107 Вт/см2, с υ2=20 кГц, со скоростью сканирования по координате X-Vx2=1.8 м/с, с шагом дискретизации по координате Y-ΔY2=10 мкм за 3 прохода. На фотографии в проходящем свете заметны не удаленные частицы графита;

на фиг.14 приведена компьютерная распечатка фотографии одного из микроэлементов массива. Микрооптический элемент этого массива был сформирован на тыльной стороне пластины из кварцевого стекла, контактирующий с пластиной из прессованного графита сфокусированным пучком лазерного излучения с наносекундной длительностью импульса, с q1=1.0·108 Вт/см2, с υ1=50 кГц, со скоростью сканирования по координате X-Vx1=0.5 м/с, с шагом дискретизации по координате Y-ΔY1=1.0 мкм за 3 прохода. После отключения источника лазерного излучения, изъятия пластины из прессованного графита, поворота стеклянной пластины с массивом микрооптических элементов на 180° относительно оптической оси пучка лазерного излучения и нанесения однородного слоя воды на поверхность массива, целиком его покрывающего, источник лазерного излучения включали и осуществляли очистку поверхности массива от частиц графита сфокусированным пучком лазерного излучения в плоскость контакта воды с массивом с q2=3.0·107 Вт/см2, с υ2=20 кГц, со скоростью сканирования по координате X-Vx2=1.8 м/с, с шагом дискретизации по координате Y-ΔY2=18 мкм за 3 прохода. На фотографии в проходящем свете заметны не удаленные частицы графита;

на фиг.15 приведена компьютерная распечатка фотографии одного из микроэлементов массива. Микрооптический элемент этого массива был сформирован на тыльной стороне пластины из кварцевого стекла, контактирующий с пластиной из прессованного графита сфокусированным пучком лазерного излучения с наносекундной длительностью импульса, с q1=1.0-108 Вт/см2, с υ1=50 кГц, со скоростью сканирования по координате X-Vx1=0.5 м/с, с шагом дискретизации по координате Y-ΔY1=1.0 мкм за 3 прохода. После отключения источника лазерного излучения, изъятия пластины из прессованного графита, поворота стеклянной пластины с массивом микрооптических элементов на 180° относительно оптической оси пучка лазерного излучения, источник лазерного излучения включали и осуществляли очистку поверхности массива от частиц графита сфокусированным пучком лазерного излучения в плоскость массива микрооптических элементов с q2=3.0·107 Вт/см2, с υ2=20 кГц, со скоростью сканирования по координате X-Vx2=1.8 м/с, с шагом дискретизации по координате Y-ΔY2=15 мкм за 3 прохода. На фотографии в проходящем свете заметно большее количество неудаленных частиц графита и трещин, окружающих микрооптический элемент;

на фиг.16 приведена компьютерная распечатка фотографии одного из микроэлементов массива. Микрооптический элемент этого массива был сформирован на тыльной стороне пластины из кварцевого стекла, контактирующий с пластиной из прессованного графита сфокусированным пучком лазерного излучения с наносекундной длительностью импульса, с q1=1.0·108 Вт/см2, с υ1=50 кГц, со скоростью сканирования по координате X-Vx1=0.5 м/с, с шагом дискретизации по координате Y-ΔY1=1.0 мкм за 1 проход. После отключения источника лазерного излучения, изъятия пластины из прессованного графита, поворота стеклянной пластины с массивом микрооптических элементов на 180° относительно оптической оси пучка лазерного излучения и нанесения однородного слоя воды на поверхность массива, целиком его покрывающего, источник лазерного излучения включали и осуществляли очистку поверхности массива от частиц графита сфокусированным пучком лазерного излучения в плоскость контакта воды с массивом с q2=3.0·107 Вт/см2, с υ2=20 кГц, со скоростью сканирования по координате X-Vx2=1.8 м/с, с шагом дискретизации по координате Y-ΔY2=14 мкм за 2 прохода. На обеих фотографиях очертания микрооптического элемента существенно размыты;

на фиг.17 приведена компьютерная распечатка фотографии одного из микроэлементов массива. Микрооптический элемент этого массива был сформирован на тыльной стороне пластины из кварцевого стекла, контактирующий с пластиной из прессованного графита сфокусированным пучком лазерного излучения с наносекундной длительностью импульса, с q1=1.0·108 Вт/см2, с υ1=60 кГц, со скоростью сканирования по координате X-Vx1=0.5 м/с, с шагом дискретизации по координате Y-ΔY1=1.0 мкм за 4 прохода. После отключения источника лазерного излучения, изъятия пластины из прессованного графита, поворота стеклянной пластины с массивом микрооптических элементов на 180° относительно оптической оси пучка лазерного излучения и нанесения однородного слоя воды на поверхность массива, целиком его покрывающего, источник лазерного излучения включали и осуществляли очистку поверхности массива от частиц графита сфокусированным пучком лазерного излучения в плоскость контакта воды с массивом с q2=3.0·107 Вт/см2, с υ2=20 кГц, со скоростью сканирования по координате X-Vx2=1.8 м/с, с шагом дискретизации по координате Y-ΔY2=14 мкм за 2 прохода. На обеих фотографиях заметны трещины, окружающие микрооптический элемент;

на фиг.18 приведена компьютерная распечатка фотографии фрагмента микроэлементов массива. Микрооптический элемент этого массива был сформирован на тыльной стороне пластины стекла К8, контактирующий с пластиной из прессованного графита сфокусированным пучком лазерного излучения с наносекундной длительностью импульса, с q1=0.8·108 Вт/см2, с υ1=50 кГц, со скоростью сканирования по координате X-Vx1=0.5 м/с, с шагом дискретизации по координате Y-ΔY1=1.0 мкм за 3 прохода. После отключения источника лазерного излучения, изъятия пластины из прессованного графита, поворота стеклянной пластины с массивом микрооптических элементов на 180° относительно оптической оси пучка лазерного излучения и нанесения однородного слоя воды на поверхность массива, целиком его покрывающего, источник лазерного излучения включали и осуществляли очистку поверхности массива от частиц графита сфокусированным пучком лазерного излучения в плоскость контакта воды с массивом с q2=3.0·107 Вт/см2, с υ2=20 кГц, со скорость сканирования по координате X-Vx2=1.8 м/с, с шагом дискретизации по координате Y-ΔY2=14 мкм за 3 прохода. Фотография в проходящем свете демонстрирует четкие очертания микрооптических элементов массива, высокую повторяемость их линейных размеров. Фотография в линейно-поляризованном свете при скрещенном поляризаторе и анализаторе демонстрирует отсутствие термомеханических напряжений;

на фиг.19 приведена компьютерная распечатка фрагмента фокальной плоскости микрооптических элементов массива фиг.18. Одинаковый диаметр фокальных пятен у всех микрооптических элементов фрагмента массива свидетельствует о высокой повторяемости оптических характеристик микрооптических элементов в массиве. Диаметр фокальных пятен каждого из микрооптических элементов фрагмента массива близок к дифракционному пределу для видимого диапазона спектра, и это указывает на высокое оптическое качество микрооптических элементов в массиве.

Устройство, реализующее предлагаемый способ (фиг.1), содержит импульсный волоконный иттербиевый лазер с длиной волны λ=1.07 мкм, длительностью импульса ~100 нс, частотой следования импульса 10÷100 кГц и нестабильностью выходной мощности 1%, включающий блок управления 1, оптическое волокно 2 и коллиматор 3, зеркала сканирующей системы по координатам X и Y 4 и 5 с шаговыми двигателями сканатора 6 и 7, объектив 8, за которым перпендикулярно оптической оси источника излучения располагается пластина из стекла 9, размещенная вплотную к пластине из прессованного графита 10, закрепленной на неподвижном координатном столе 11. В устройстве предусмотрен блок синхронизации 12, обеспечивающий одновременность включения, выключения и прерывания лазерного излучения и поворот зеркал сканирующей системы 4 и 5 шаговыми двигателями сканатора 6 и 7.

Устройство работает следующим образом, излучение лазера 1 с помощью оптического волокна 2 подводится к коллиматору 3, расширяющему лазерный пучок. Расширенный лазерный пучок падает на зеркало 4 - первое из зеркал сканирующей системы, поворот, которого с помощью шагового двигателя сканатора 6 обеспечивает перемещение лазерного пучка по координате X. Второе зеркало 5 сканирующей системы, поворот которого с помощью шагового двигателя сканатора 7 обеспечивает смещение пучка по координате Y. После сканирующей системы зеркал 4 и 5 пучок лазерного излучения попадает в объектив 8, фокусирующий падающие на него излучение в плоскость контакта пластины из ст