Способ получения высококремнеземного пористого стекла с магнитными свойствами

Иллюстрации

Показать всеИзобретение относится к пористым высококремнеземистым стеклам. Технический результат изобретения заключается в получении пористых стекол в форме массивных изделий толщиной 0,1÷2 мм с размерами кристаллитов 5÷20 нм. Объем пор стекла составляет 0,2÷0,6 см3/см3. В состав базового щелочноборосиликатного стекла вводят Fe2O3 и FeO в количестве 20 мас.% в пересчете на Fe2O3. Проводят термообработку стекла при 550°C в течение 130-150 часов. После термообработки щелочноборосиликатное двухфазное стекло выдерживают в 3 М растворе минеральных кислот при температуре 50÷100°С и промывают в дистиллированной воде. Далее проводят комбинированную сушку в воздушной атмосфере при температурах 20÷120°С. 3 з.п. ф-лы, 7 ил., 1 табл.

Реферат

Изобретение относится к технологии пористых высококремнеземных стекол и может быть использовано в производстве нанопористых матриц в форме массивных изделий (пластин, дисков) с магнитными свойствами, обусловленными присутствием в стекле магнитной фазы Fe3O4 (магнетит), которые могут найти применение в качестве заготовок для создания новых нанокомпозитных полупроводниковых и диэлектрических материалов для микроэлектроники.

Для оценки новизны и технического уровня заявленного решения рассмотрим ряд известных заявителю технических средств аналогичного назначения, характеризуемых совокупностью сходных с заявленным изобретением признаков, известных из сведений, ставших общедоступными до даты приоритета изобретения.

Известен способ изготовления пористого стекла путем составления шихты, введения в шихту восстановителя, варки стекломассы и формования ленты стекла, отличающийся тем, что формование ленты стекла осуществляют на расплаве металла, а в качестве восстановителя вводят смесь порошков металлического алюминия и графита в количестве 0,44-1,2 мас.% при соотношении алюминия и графита, равном 1:(0,1-1), см. патент РФ №2172303.

Известны способы получения высококремнеземных пористых стекол с размерами пор нанометрового диапазона, описанные, например, в AC SU №1304339, №1544737, 1779674, которые состоят в том, что щелочноборосиликатные стекла с двухкаркасной структурой, формирующейся в результате процесса метастабильной ликвации при тепловой обработке стекла, обрабатывают в растворах кислот, промывают в воде и сушат. Так, например, в способе по а.с. №1779674 высококремнеземное пористое стекло получают путем термообработки щелочноборосиликатного стекла и травления в 0,1-5 М растворах соляной кислоты, при этом с целью повышения скорости выщелачивания после выдержки в растворе кислоты 5-20 ч продолжают травление с воздействием ультразвуковых колебаний с амплитудой 3-15 АПор, где АПор - амплитуда колебаний, соответствующая порогу кавитации. С целью оптимизации режима амплитуду колебаний излучателя устанавливают по максимальному подъему раствора в стеклянном капилляре, помещенном вертикально в рабочей емкости с раствором соляной кислоты. Способ позволяет ускорить в 2-5 раз процесс выщелачивания.

Однако получаемые по этим технологиям пористые стекла, хотя и имеют параметры пористой структуры, близкие к требуемым, но не обладают магнитными свойствами, поскольку в их составе не содержится магнитная фаза.

Известен способ изготовления пористых магнитных стекол и хрусталя по патенту США №4395271, который включает подготовку образца, который при термообработке разделяют на по меньшей мере две стекловидные фазы и по крайней мере одну кристаллическую фазу, после чего подвергают травлению, оставляя структуру, которая содержит магнитные кристаллы, особенно подходящие для использования в биологических анализах.

Наиболее близким к заявляемому техническому решению является способ получения пористых стекол с магнитными свойствами по патенту США №4233169. Согласно этому способу исходное стекло (базовые составы, мас.%: 3-15 Na2O и/или K2O; 10-25 Fe2O3; 10-40 B2O3 и 34-70% SiO2 без/с добавкой 0-10 Al2O3, 0-10 СаО, 0-5 MnO, 0-5 CdO, 0-3 Li2O, 0-5 PbO, 0-5 MgO, 0-3 P2O5, 0-10 ZnO, 0-5 NiO, 0-5 CoO, 0-3 Cr2O3, 0-3 V2O3, 0-3 MoO3, 0-5 TiO2 и 0-5 ZrO2) синтезируют по методу варки из шихты на воздухе в течение 16 часов при 1400-1650°C с последующим отжигом и одностадийной термообработкой при 500°C в течение 69 ч, при 600°C в течение 60 ч либо двухстадийной термообработкой при 700°C в течение 4 ч и 600°C в течение 60 ч для фазового разделения. Размолотые образцы в виде порошков (преимущественный размер фракции ≤2.4 микрона) обрабатывают в 0.5-3.0 N растворе HNO3 в течение 1÷3 ч при 95-100°C, несколько раз промывают водой с перемешиванием и с магнитной сепарацией между промывками. Затем порошок стекла обрабатывают в 0.5÷1.25 N растворе NaOH в течение 0.5÷1.25 ч при 20÷50°C, промывают в воде до рН ниже 8 с магнитной сепарацией между промывками. В результате получают высококремнеземный пористый материал, который имеет пористость 0.14÷0.75 см3/см3, средний радиус пор 17.5÷210 нм и может обладать коэрцитивной силой (Hc=16÷304 эрстед) за счет присутствия железосодержащих кристаллитов размером ≤(50÷100) нм. Такой материал применяется в биохимическом анализе для иммобилизации биологических компонентов.

Данному аналогу присуща совокупность признаков, наиболее близкая к совокупности существенных признаков изобретения, в связи с чем данное известное техническое решение выбрано в качестве прототипа заявляемого изобретения.

Существенным недостатком прототипа, не позволяющим решить поставленную нами задачу, является то, что пористое стекло получается в виде порошка, что ограничивает возможности его практического использования, например, в средствах микроэлектроники. Этот недостаток, во-первых, обусловлен конкретной задачей, решаемой прототипом, заключающейся в создании порошкообразного материала для иммобилизации биологического материала, взвешенного в жидкости. Во-вторых, использованная в прототипе длительность тепловой обработки базового стекла при температурах 550÷600°C недостаточна для наведения двухкаркасной структуры, необходимой для получения выживающих пористых стекол в форме массивных изделий, а также для формирования требуемой магнитной фазы.

Целью изобретения является обеспечение получения пористых стекол в форме массивных изделий (пластин, дисков) толщиной 0.1÷2 мм, содержащих магнитную фазу Fe3O4 с оптимальными размерами кристаллитов (5÷20) нм, при сохранении объема пор 0.2÷0.6 см3/см3 и среднего диаметра пор 5÷60 нм.

Сущность заявляемого изобретения как технического решения выражается в следующей совокупности существенных признаков, достаточной для достижения указанного выше обеспечиваемого изобретением технического результата

Способ получения пористого высококремнеземного стекла с магнитными свойствами, обладающего объемом пор 0.2÷0.6 см3/см3 и средним диаметром пор 5÷60 нм, путем термообработки щелочноборосиликатного стекла, выдержки двухфазного стекла в 3М растворе минеральных кислот при температуре 50÷100°С, многостадийной промывки в дистиллированной воде и комбинированной сушки в воздушной атмосфере при температурах 20÷120°С, характеризующийся тем, что в состав базового щелочноборосиликатного стекла вводят Fe2O3 и FeO в количестве 20 мас.% в пересчете на Fe2O3 и проводят его термообработку при 550°C в течение 130-150 часов.

В этом заключается совокупность существенных признаков, обеспечивающая получение технического результата во всех случаях, на которые распространяется испрашиваемый объем правовой охраны.

Кроме того, заявленное техническое решение характеризуется наличием ряда дополнительных факультативных признаков, а именно:

- в качестве минеральной кислоты используют HCl;

- в качестве минеральной кислоты используют HNO3;

- после выдержки двухфазного стекла в 3 М растворе минеральных кислот осуществляют промежуточную дополнительную выдержку в 0.5 М растворе КОН при 20°C в течение 0.5-6 часов в зависимости от толщины образца.

Технический результат, достигаемый при использовании заявленного способа, заключается в обеспечении возможности получения выживающих образцов с заданными размерами пор и формирования в них магнитных кластеров оптимальных размеров, для чего в заявленном способе включают два фактора: введение в состав стекла (Fe2O3+FeO) и увеличение длительности тепловой обработки стекла при 550°C в течение времени, необходимого для достижения фазового равновесия (≥130 ч).

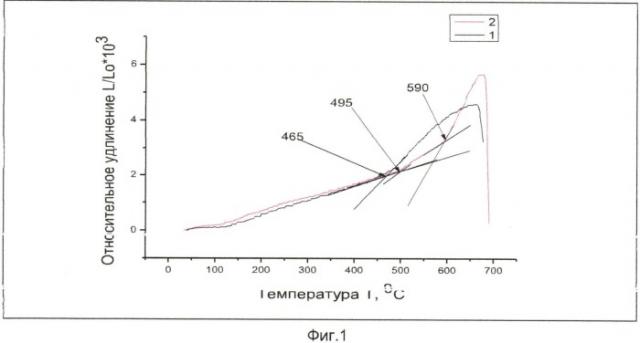

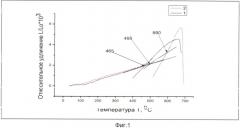

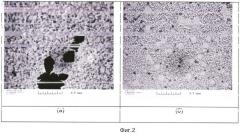

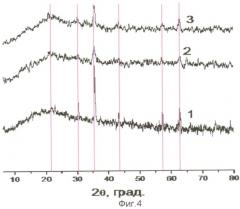

Сущность изобретения поясняется иллюстрирующими материалами, где на фиг.1 представлены дилатометрические кривые образцов двухфазного стекла, прошедших термообработку при 550°C в течение 70 (1) и 144 (2) часов, на фиг.2 - электронно-микроскопические фотографии образцов двухфазного стекла, прошедших термообработку при 550°C в течение 70 (а) и 144 (б) часов, на фиг.3 - рентгенограммы образцов двухфазного стекла, прошедших термообработку при 550°C в течение 70 (а) и 144 (б) часов, на фиг.4 - рентгенограммы образцов двухфазных щелочноборосиликатных стекол, прошедших термообработку при 550°C в течение 144 часов, с разным содержанием железа в пересчете на Fe2O3, мас.%: 15 - 1; 20 - 2; 25 - 3. Нумерация стекол соответствует нумерации в Таблице 1, на фиг.5 электронно-микроскопические фотографии образцов пористых стекол: МИП (а) и МАП (б), полученных из заготовок двухфазного стекла, прошедших термообработку при 550°C в течение 144 часов, на фиг.6 - распределение пор по размерам в образцах пористых стекол (L=0.5 мм): МИП (а) и МАП (б), полученных из заготовок двухфазного стекла, прошедших термообработку при 550°C в течение 144 часов, на фиг.7 - рентгенограммы пористых стекол МИП (1) и МАП (2) в сопоставлении с исходным двухфазным стеклом, прошедшим термообработку при 550°C в течение 144 часов (3). L=0.5 мм.

Способ осуществляют следующим образом.

Исходное железосодержащее щелочноборосиликатное стекло состава (по синтезу, мол. %): 5 Na2O, 15 В2О3, 60 SiO2, 20 Fe2O3 синтезируют методом варки из шихты в электрической силитовой печи на воздухе при температурах 1540-1560°C в платиновом тигле с периодическим механическим перемешиванием расплава платиновой мешалкой со скоростью 50-60 об/мин. Общее время варки составляет 10 часов; общее время перемешивания расплава - 5 часов.

Исходными реагентами для приготовления шихты являются:

Кислота кремневая безводная (либо кварцевый песок) - х.ч.;

Кислота борная - х.ч.;

Натрий углекислый - х.ч.;

Оксид железа III - х.ч.

По окончании варки производится отливка расплава на металлическую плиту, подогретую до 60-80°C. После отливки стекло отжигают: после кратковременной изотермической выдержки (10-15 мин) в электрическом муфеле на воздухе при 600°C стекло охлаждают до комнатной температуры со скоростью 3 град./мин.

Затем проводят специальную тепловую обработку отожженного стекла - изотермическую выдержку при температуре 550°C в течение 130-150 часов с целью получения двухфазного стекла со взаимопроникающими фазами, одна из которых является химически нестойкой. Контроль за параметрами структуры фаз в термообработанном стекле осуществляется с помощью просвечивающей электронной микроскопии на приборе ЭМ-125.

В заявленном способе время тепловой обработки стекла (130-150 часов) превышает время тепловой обработки (~70 часов), использованное при данной температуре в наиболее близком к заявляемому техническому решению способе получения пористых стекол с магнитными свойствами по патенту США №4233169. Увеличение времени тепловой обработки стекла до 130-150 часов обеспечивает достижение фазового равновесия (Фиг.1), а также образование кристаллической фазы магнетита в существенно большем количестве, чем при обработке в течение 70 ч, и формирование оптимальной по размеру наноструктуры включений магнетита (~8 нм), что подтверждается данными, полученными с помощью методов просвечивающей электронной микроскопии (ПЭМ) (Фиг.2) и рентгенофазового анализа (РФА) (Фиг.3). Такой режим тепловой обработки дает возможность впоследствии при химическом травлении двухфазного стекла получать выживающие образцы пористых стекол в форме пластин, в отличие от порошков, полученных в патенте США №4233169.

Из Фиг.1 видно, что 70-часовой термообработки недостаточно для достижения равновесного фазового разделения. Дилатометрические данные показывают, что термообработка в течение 70 часов приводит к частичному фазовому разделению, но при увеличении времени выдержки идет дальнейший ликвационный процесс. Об этом свидетельствует тот факт, что температура стеклования легкоплавкой фазы Tg увеличивается от Tg=465°C при 70-часовой термообработке до Tg=495°C при увеличении времени термообработки до 144 часов.

В последнем случае на дилатометрической кривой при 590°C наблюдается вторая температура стеклования тугоплавкой фазы, что является доказательством образования в стекле двух взаимопроникающих структур, что подтверждается данными ПЭМ (Фиг.2).

Из Фиг.2 видно, что увеличение длительности тепловой обработки стекла способствует формированию в термообработанном стекле явно выраженной двухкаркасной структуры, образованной взаимопроникающими кремнеземной и химически нестойкой щелочноборатной фазами с равномерным распределением однородных по размеру включений железосодержащей фазы, общий объем которых больше, чем при менее длительной термообработке стекла.

Это подтверждается данными РФА (Фиг.3), согласно которым в образцах стекла, подвергнутого тепловой обработке в течение более длительного времени, формируются частицы магнетита меньшего размера (D=8 нм). При этом величина S, равная произведению полуширины главного пика на его высоту, пропорциональная содержанию магнетита, увеличивается при увеличении длительности тепловой обработки стекла примерно в 1.5 раза.

Содержание железа (20 мас.% в пересчете на Fe2O3) в базовом стекле, содержащем 50-60 мас.% SiO2, является оптимальным с точки зрения формирования в нем фазы магнетита при тепловой обработке при 550°C в течение 130-150 часов. Это заключение иллюстрирует Фиг.4, на которой представлено сравнение рентгенограмм нескольких двухфазных железосодержащих стекол, составы которых приведены в Таблице 1. Результаты оценки размера частиц Fe3O4 по данным РФА также приведены в Таблице 1.

| Таблица 1 | |||||

| Составы железосодержащих щелочноборосиликатных стекол и размеры частиц магнетита, фаза которого сформирована в результате тепловой обработки стекол при 550°C в течение 130-150 часов | |||||

| Состав стекла по синтезу, мас.% | Размер частиц магнетита (по главному пику), нм | ||||

| Fe2O3 | SiO2 | B2O3 | Na2O | ||

| 1 | 25 | 50 | 20 | 5 | 30 |

| 2 | 20 | 60 | 15 | 5 | 8 |

| 3 | 15 | 60 | 20 | 5 | 15 |

Из Фиг.4 и Таблицы 1 видно, что в стекле заявленного состава с 20 мас.% Fe2O3 (Стекло 2) формируется оптимальная по размеру частиц и объему фаза магнетита сравнению со стеклами с меньшим (15 мас.%) и большим (25 мас.%) содержанием Fe2O3. В стекле с 15 мас.% Fe2O3 (Стекло 1) содержание фазы магнетита меньше, чем в Стекле 2, о чем свидетельствует меньшая ширина главного пика (при угле 2θ=35 град.) при близкой по величине интенсивности рассеяния, а размеры частиц существенно больше. В стекле с 25 мас.% Fe2O3 (Стекло 3) содержание фазы магнетита больше, о чем свидетельствует большая интенсивность главного пика при угле 2θ=35 град. (Фиг.4), и размер частиц Fe3O4 существенно больше. Это сопровождается объемной кристаллизацией двухфазного стекла и приводит к его разрушению в ходе дальнейшего химического травления, что не позволяет получить пористое стекло в форме массивного образца (пластины).

После специальной тепловой обработки стекла проводят резку блоков двухфазного стекла на электрической пиле с алмазным кругом на заготовки (в форме плоскопараллельных пластин) заданного размера, их шлифовку и полировку.

Затем полированные заготовки двухфазных стекол подвергают химической обработке для получения пористых стекол с разными параметрами структуры пор (так называемых микропористых (МИП) и макропористых (МАП) стекол) в соответствии с процедурой, которая заключается в последовательном сквозном травлении стекла сначала в водном 0.5-4 М растворе минеральной кислоты (HCl, HNO3) при кипячении (МИП стекла) и затем в водном 0.1-0.5 растворе KOH при комнатной температуре (МАП стекла).

Для химического травления двухфазных щелочноборосиликатных стекол используются химические реактивы:

Кислота соляная - ч.д.а.;

Кислота азотная - ч.д.а.;

Вода дистиллированная (бидистиллированная);

Калия гидроокись - ч.д.а.

Соотношение площади поверхности S0 образцов к объему травящего раствора V должно быть не меньше S0/V=0,02 см-1. Длительность химической обработки стекла в указанных травящих растворах базируется на данных по кинетике химического травления стекла в кислотно-солевых и щелочных растворах, которая контролируется с помощью оптического микроскопа МИН-8, и определяется толщиной пластины (L).

Например, при L=0.5-2 мм время обработки двухфазного стекла в водном 3 М растворе минеральной кислоты при кипячении для получения МИП стекла составляет 2-8 часов, время дополнительной обработки МИП стекла в 0.5 М растворе КОН при 20°C для получения МАП стекла составляет 1-6 часов.

При химическом травлении двухфазного стекла компоненты химически нестойкой фазы удаляются из ликвационных каналов либо частично (одностадийное травление), либо практически полностью (двухстадийное травление). В результате получают пластины пористых стекол.

Например, при толщине образца L=0.5 мм синтезированные пористые стекла (Фиг.5) имеют состав (по анализу, мас.%): 0.2-1.0 Na2O, 0-0.5 K2O, 2.0-6.0 B2O3, 85.0-97.0 SiO2, 3.0-15.0 Fe2O3 и обладают пористой структурой со следующими параметрами (Фиг.6): у МИП стекла средний диаметр D=5 нм и пористость W~30%; у МАП стекла бимодальная структура пор (средний диаметр пор D1~5 нм и D2~50-60 нм) и пористость W~60%.

Наноразмерная кристаллическая фаза магнетита, которая присутствует в исходном двухфазном стекле, сохраняется после его сквозного химического травления в образцах пористых стекол (Фиг.7).

После химической обработки полученные пористые стекла промывают в дистиллированной воде при соотношении объема стекла к объему воды 1:200 при комнатной температуре в течение 3-5 суток с ежесуточной сменой воды. После промывки образцы пористых стекол сушат на фильтре на воздухе при комнатной температуре в течение 1 суток и затем в сушильном шкафу при температуре 120°C в течение 1 часа. Высушенные образцы хранят в бюксах в эксикаторы с осушителем (например, CaCl2).

Таким образом, заявленный способ позволяет получить пористые высококремнеземные стекла с размерами пор (5÷60) нм в форме массивных изделий (пластин, дисков), содержащие кристаллиты магнетита размером (5÷20) нм и обладающие вследствие этого магнитными свойствами: значения индукции коэрцитивного магнитного поля образцов составляют ~80÷100 мТ, при этом наблюдается аномалия магнитного отклика при температуре ~120 K, соответствующей переходу Вервея в массивном Fe3O4.

1. Способ получения высококремнеземного пористого стекла с магнитными свойствами, обладающего объемом пор 0.2÷0.6 см3/см3 и средним диаметром пор 5÷60 нм, путем термообработки щелочноборосиликатного стекла, выдержки двухфазного стекла в 3 М растворе минеральных кислот при температуре 50÷100°С, многостадийной промывки в дистиллированной воде и комбинированной сушки в воздушной атмосфере при температурах 20÷120°С, отличающийся тем, что в состав базового щелочноборосиликатного стекла вводят Fe2O3 и FeO в количестве 20 мас.% в пересчете на Fe2O3 и проводят его термообработку при 550°C в течение 130-150 часов.

2. Способ по п.1, отличающийся тем, что в качестве минеральной кислоты используют НСl.

3. Способ по п.1, отличающийся тем, что в качестве минеральной кислоты используют HNO3.

4. Способ по п.1, отличающийся тем, что после выдержки двухфазного стекла в 3 М растворе минеральных кислот осуществляют промежуточную дополнительную выдержку в 0.5 М растворе КОН при 20°C в течение 0.5-6 часов.