Способ болтового соединения деталей и узел болтового соединения

Иллюстрации

Показать всеИзобретение относится к резьбовому креплению деталей и узлов с помощью болтов. Болт изготавливают из опорной головки и стержня отдельно. Стержень болта состоит из двух участков: цилиндрического с резьбой на одном конце стержня и расширенного участка - на противоположном конце. Расширенный участок стержня выполняют по форме сферы. Опорную головку выполняют со сквозным отверстием, имеющим форму конуса, в который по всей высоте головки вписывается сферический расширенный участок стержня. Болтовое соединение позволяет соединять детали с геометрическими отклонениями и неровностями поверхностей деталей в зонах контакта с опорными поверхностями головки болта и гайки. Стержень вставляют в отверстие опорной головки болта и производят соединение деталей путем установки и затягивания гайки. Головка болта при этом скользит своей конической поверхностью по сферической поверхности расширенного участка стержня и встает своей опорной поверхностью на поверхность детали с ее неровностями. Изобретение позволяет исключить появление изгибающего момента в стержне болта при сжатии деталей. 2 н. и 3 з.п. ф-лы, 3 ил.

Реферат

Область техники

Изобретение относится к области машиностроения, более конкретно к резьбовому креплению деталей и узлов, и может быть использовано в производстве для соединения с помощью болтов, преимущественно металлических (в частности, из титановых сплавов), деталей и узлов интегральных конструкций авиакосмической отрасли, судостроения, вагоностроения и других отраслей промышленности. Заявляется два объекта изобретения: способ болтового соединения деталей и узел болтового соединения.

Уровень техники

Традиционное наиболее широко применяемое во всех отраслях промышленности болтовое соединение деталей включает два основных элемента - болт и гайку; болт выполнен монолитно и состоит из двух частей - головки и стержня с резьбой на его конечном участке, противоположном головке. Болты в разные годы изготавливали разными способами, каждый из которых имел свои недостатки. Болты независимо от способа изготовления выполняют монолитными с жесткой связью положения головки относительно стержня болта. При этом возникают серьезные проблемы при использовании традиционного болтового соединения, когда в сжимаемом пакете деталей нарушена ортогональность оси отверстия под стержень болта к поверхностям соединяемых деталей в зонах контакта их с опорной поверхностью головки болта и (или) гайки (в зависимости от того, у какой поверхности нарушена перпендикулярность ее к оси отверстия под стержень болта). Такие нарушения в сжимаемом пакете могут возникать по разным причинам: неточность в геометрии самих соединяемых деталей; неплотное прилегание сжимаемых деталей друг к другу, нарушение плоскостности поверхностей из-за наличия на них выступов или посторонних частиц; неточность сборки деталей и фиксации их с перекосом и другие причины.

Во всех этих случаях нарушается пространственная ориентация опорных поверхностей соединяемых деталей (параллельность друг к другу и перпендикулярность к оси отверстия под стержень болта). Поэтому при введении стержня болта в отверстие в деталях и навинчивании на него гайки до упора опорная поверхность головки болта или (и) гайки устанавливается на поверхность соединяемых деталей с перекосом.

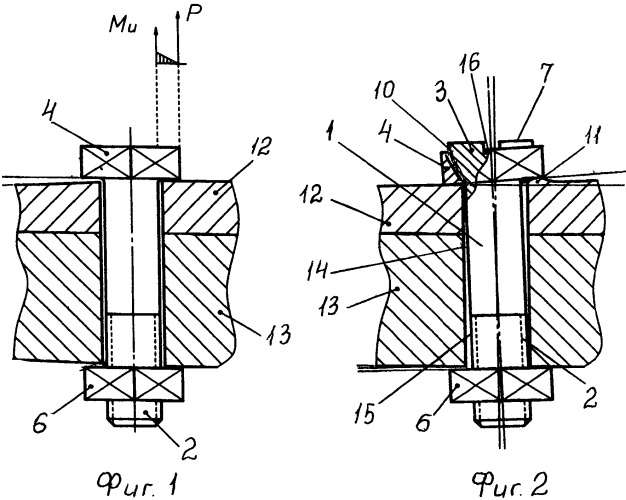

Поскольку ось болта и опорная поверхность головки болта (гайки) представляют геометрически жестко ортогональную схему, вся силовая нагрузка при затягивании гайки приходится на край опорной поверхности (фиг.1), и нагрузка нарастает по мере затягивания гайки. В результате, в самых опасных зонах болта - в галтели или (и) на участке стержня с резьбой - к растягивающему усилию Р добавляется изгибающий момент Ми, резко снижающий рабочий ресурс соединения при циклическом нагружении.

На основании результата приведенного выше анализа можно сделать заключение о целесообразности перехода от жесткой связи опорной поверхности болта с осью стержня болта к гибкой - когда пространственное положение опорной поверхности головки болта в определенных пределах не зависит от положения стержня болта. Для этого необходимо разделить опорную поверхность головки болта и стержень болта.

Известно болтовое соединение по ЕР 0761985 А1 и WO 2005/064771, в котором для компенсации неточности сборки используется сферическая опорная поверхность болта. Однако контактирующая с ней сферическая поверхность выполняется в одной из соединяемых деталей, что возможно лишь в редких случаях, весьма трудоемко и не соответствует условиям заявляемого соединения. В публикации WO 2005/064771, более того, при затяжке деталей одна из них перемещается (перекашивается), что нарушает заданное взаиморасположение соединяемых деталей.

Аналогом к заявляемому изобретению служит также соединение по US 5405227 (фиг.2 и 4), в котором сферическая опорная поверхность болта опирается на сферическую поверхность шайбы, которая при зажатии принимает, по мнению заявителя, положение в соответствии с опорной поверхностью соединяемой детали. Однако практическая реализация данного соединения невозможна без определенного соотношения геометрических параметров элементов соединения (диаметров стержня болта, отверстия под стержень болта и опорной поверхности шайбы и величины отклонения опорной поверхности детали от поверхности ортогональной оси отверстия под стержень болта). Кроме того, практическая реализация потребует очень трудоемкого изготовления элементов соединения с обеспечением требуемой точности совмещения сферических поверхностей головки болта и шайбы. Более того, с каждой шайбой может быть использован только определенный (персональный) болт с размером сферической поверхности головки, соответствующим сферической поверхности шайбы, что трудоемко и неудобно в условиях производства и строительства.

Известно выполнение болтового соединения (см. RU 2384762 С2), которое включает изготовление болта, установку болта в отверстие деталей и затягивание гайкой, при этом болт изготавливают из опорной головки и стержня отдельно; стержень выполняют с конусным расширением на конце, противоположном концу с нанесенной резьбой, опорную головку выполняют с конусным сквозным отверстием, угол конуса отверстия в головке выполняют соответствующим углу конуса расширенного участка стержня; стержень вставляют в конусное отверстие головки и соединяют детали путем затягивания гайки, которая удерживается от вращения совместно со стержнем с помощью шлица на расширенном торце стержня. Данное техническое решение является ближайшим аналогом к обоим объектам заявляемого изобретения.

Такое болтовое соединение позволяет практически устранить концентратор напряжения в месте галтели и повысить усталостную прочность соединения. Однако оно не устраняет зависимости пространственного положения опорной поверхности головки болта от положения оси стержня, поскольку конусные поверхности, по которым совмещаются оба элемента болта (головка и стержень), жестко связаны единой осью. Таким образом, разделение конструкции болта на два элемента в данном случае не исключает перекоса в болтовом соединении и появления изгибающего момента в местах с концентраторами напряжений в стержне болта при неровностях на поверхности сжимаемых деталей.

Раскрытие изобретения

Предлагаемое изобретение направлено на решение задачи по разработке способа болтового соединения деталей (первый объект изобретения) и конструкции узла для болтового соединения деталей (второй объект изобретения), обеспечивающих повышение усталостной прочности и высокий рабочий ресурс такого соединения при сжатии деталей с геометрическими отклонениями и неровностями поверхности в зонах контакта ее с опорными поверхностями головки болта (гайки). Актуальность этой задачи значительна, если учесть, что в большинстве случаев в производстве и строительстве болтовые соединения выполняются с большей или меньшей величиной перекоса.

Технический результат, достигаемый при реализации заявляемого изобретения, заключается в исключении появления изгибающего момента в стержне болта при сжатии деталей вблизи опорных плоскостей головки (гайки), в расширении номенклатуры деталей и узлов конструкций, болтовое соединение которых стало возможным при использовании предлагаемого изобретения.

Для достижения указанного технического результата предлагается способ болтового соединения деталей, согласно которому болт изготавливают из стержня и опорной головки отдельно. Стержень болта изготавливают из двух участков: с цилиндрическим участком с нанесенной резьбой на одном конце стержня и с расширенным участком - на противоположном конце. Опорную головку выполняют со сквозным отверстием, предназначенным для размещения расширенного участка стержня. Стержень вставляют в отверстие опорной головки и производят соединение деталей путем пропускания стержня через выполняемое в указанных деталях отверстие с последующими установкой и затягиванием гайки. Расширенный участок стержня выполнен со сферической поверхностью, а поверхности сквозного отверстия опорной головки придают коническую форму, в который вписывается по всей высоте конуса отверстия головки сферическая поверхность расширенного участка стержня. Отверстие под стержень болта в соединяемых деталях выполняют из условия обеспечения зазора между цилиндрическими поверхностями этого отверстия и расположенного в нем стержня.

Расширенный участок стержня болта выполняют со сферической поверхностью с диаметром D сферы не меньше 1,6d, где d - диаметр стержня, и усеченным с конца расширенного участка перпендикулярно его оси не более чем на 1/3D, а опорную головку выполняют высотой не менее 0,3D со сквозным отверстием, имеющим со стороны опорной поверхности головки диаметр d+4…5 мм, при этом параметры элементов болтового соединения находятся между собой в следующей зависимости D О П = h ⋅ l d o − d , где Dоп - диаметр опорной поверхности головки, h - высота максимальной из неровностей на поверхностях сжимаемых деталей в зоне опорной поверхности головки, l - толщина пакета соединяемых деталей, d0 - диаметр отверстия под стержень в соединяемых деталях.

Затягивание гайки при соединении деталей производят с удерживанием от вращения стержня совместно с гайкой с помощью отвертки, которую вставляют в шлиц, размещенный на торце расширенного участка стержня.

В качестве второго объекта изобретения предлагается узел болтового соединения деталей, включающий болт, состоящий из стержня и опорной головки, выполненной отдельно от стержня. Стержень болта состоит из цилиндрического участка с резьбой на одном его конце и расширенного участка - на противоположном конце. Опорная головка выполнена со сквозным отверстием, предназначенным для размещения расширенного участка стержня. Расширенный участок стержня выполнен со сферической поверхностью, а поверхности сквозного отверстия опорной головки придана коническая форма, в которую по всей высоте конуса отверстия головки вписывается сферическая поверхность расширенного участка стержня.

Расширенный участок стержня болта выполнен со сферической поверхностью с диаметром D сферы не меньше 1,6d и усеченным с конца расширенного участка перпендикулярно его оси не более чем на 1/3D, а головка выполнена высотой не менее 0,3D со сквозным отверстием, имеющим со стороны опорной поверхности головки диаметр d+4…5.

Краткое описание чертежей

Изобретение поясняется чертежами, на которых:

Фиг. 1 - показывает традиционное болтовое соединение деталей с геометрическим отклонением поверхности деталей (с напряжением изгиба в зоне галтели болта);

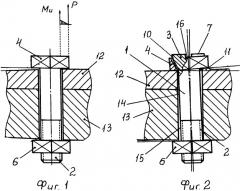

Фиг. 2 - показывает болтовое соединение деталей с геометрическим отклонением поверхности, выполненное в соответствии с изобретением (без напряжения изгиба в зоне галтели болта);

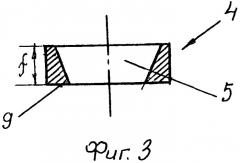

Фиг. 3 - показывает опорную головку болта, в разрезе.

Болт изготавливают из двух отдельных элементов:

- стержня (фиг. 2), выполненного с цилиндрическим участком 1 диаметром d, несущим стандартную резьбу 2 на одном конце, и с расширенным участком 3 на конце, противоположном концу с нанесенной резьбой;

- опорной головки 4 (фиг. 3) со сквозным отверстием 5, имеющим коническую поверхность, в которую вписывается сферический расширенный участок 3 стержня.

Расширенный участок 3 стержня болта (фиг. 2) сопряжен с цилиндрическим участком 1 стержня радиусной поверхностью и выполнен со сферической поверхностью. Диаметр D сферы сферической поверхности расширенного участка 3 стержня болта составляет не меньше 1,6d, где d - диаметр цилиндрического участка 1 стержня. Преимущественно, диаметр D сферы расширенного участка 3 стержня выбирается в диапазоне 1,6d-1,8d. При диаметре D сферы, меньшем 1,6d, опорная часть сферической поверхности будет мала и, с учетом острого угла между вектором силы затяжки гайкой 6 и поверхностью отверстия головки 4, расширенный участок 3 стержня может продавливаться сквозь отверстие в головке 4 при затягивании гайки 6. При диаметре D сферы, большем 1,8d, эффективность болтового соединения практически не возрастает, и лишняя масса металла не несет полезной нагрузки.

Опорную головку 4 (см. фиг. 3) выполняют высотой f, равной не менее 0,3D (диаметра сферы сферической поверхности расширенного участка стержня). Преимущественно, высота f головки 4 выбирается в диапазоне 0,3D-0,4D. При f<0,3D снижается прочность головки; при f>0,4D - большая часть головки 4 выступает над линией кольцевого контакта со стержнем и не несет полезной нагрузки. Для меньшей концентрации рабочих напряжений достаточна ширина верхнего кольцевого торца головки 1,5-2 мм при скругленных кромках 17 по внутренней окружности указанного торца. Для нижнего кольцевого торца головки 4 по внутренней окружности этого торца предусмотрена скругленная кромка 18.

Зона контакта сквозного отверстия 5 опорной головки 4 со сферической поверхностью расширенного участка 3 имеет кольцевую форму.

Диаметр отверстия 5 со стороны опорной поверхности 9 головки 4 примерно равен d+4…5 мм и должен обеспечивать с одной стороны свободное прохождение в нем цилиндрического участка 1 стержня, а с другой - возможность установки опорной поверхности 9 головки 4 выше радиусной галтели стержня, что должно позволить опорной головке свободнее поворачиваться, скользя по сферической поверхности 10 расширенного участка 3 стержня и занимать устойчивое положение, соответствующее неровностям 11 поверхности сжимаемых деталей 12 и 13.

Диаметр d0 отверстия 14 под стержень болта в соединяемых деталях 12 и 13 выбирают из условия обеспечения необходимого зазора 15 между цилиндрическими поверхностями этого отверстия и расположенного в нем стержня, ориентируясь при этом на следующую зависимость D О П = h ⋅ l d o − d , где Dоп - диаметр опорной поверхности 9 головки 4, h - высота максимальной из неровностей (поз. 11) на поверхностях сжимаемых деталей 12, 13 в зоне опорной поверхности 9 головки 4, l - толщина пакета соединяемых деталей 12, 13, d0 - диаметр отверстия под стержень в соединяемых деталях.

С данным болтом используются стандартные гайки с диаметром резьбы стержня.

Опорную головку и стержень можно изготавливать из разных материалов в зависимости от условий работы соединения: рабочей среды, температурных условий и других технических требований. Так, например, возможны комбинации: титан с титаном; сталь со сталью другой марки; сталь с титаном или с медными сплавами.

Предлагаемое болтовое соединение позволяет осуществлять соединение деталей 12 и 13 с геометрическими отклонениями и неровностями поверхности в зонах контакта с опорными поверхностями головки болта и гайки. Опорная головка 4 болта в болтовом соединении скользит своей конической поверхностью по сферической поверхности расширенного участка 3 стержня и встает своей опорной поверхностью 9 на поверхность детали 12 с ее неровностями. В этом устойчивом положении головки 4 гайку 6 навинчивают на стержень и зажимают детали 12, 13. Таким образом, опорную головку 4 болта можно считать самоустанавливающейся.

В случае неровностей под гайкой 6 напряжения изгиба также будут уменьшены за счет соответствующего отклонения стержня в пределах зазора, благодаря шарнирному узлу болта.

Размерность всех величин принимается в мм.

Технология изготовления болтов со сферической формой головки промышленностью освоена (например, болты откидные по ГОСТ 3033-79). У расширенного участка 3 сферической формы срезают часть сферы до 1/3D с конца расширенного участка стержня. Плоскость среза (торец 7) перпендикулярна оси стержня, на срезе выполняют шлиц 16 под отвертку. При большей глубине среза появляется опасность продавливания оставшейся части сферы сквозь отверстие в опорной головке 4 из-за ее деформации. Площадка торца 7 на конце стержня после среза должна быть размером не меньше необходимого для нарезки на ней шлица 16, например, под отвертку. Затем нарезают шлиц.

Болтовое соединение выполняется следующим образом.

Предварительно вводят стержень резьбовым концом в отверстие опорной головки 4 (фигура 2) со стороны его большого диаметра до упора. В деталях 12 и 13 сверлят технологические цилиндрические отверстия одинакового диаметра (лучше - в сборе), после этого вводят стержень в технологические отверстия деталей резьбовым концом и продвигают его до контакта опорной поверхности 9 головки 4 с поверхностью детали 12. На резьбовой конец стержня, выступающий из отверстия детали 13, навинчивают и затягивают до упора гайку 6, фиксируя тем самым головку 4 на расширенном участке 3 стержня по кольцевой линии на конической поверхности отверстия опорной головки 4 и сжимают детали; для этого вставляют, например, отвертку в шлиц 16 на конце расширенного участка 3 стержня и удерживают стержень от вращения его совместно с гайкой 6.

Преимущества предлагаемого способа крепления пакета из двух и более деталей и элементов крепежа заключаются в:

- повышении усталостной прочности и рабочего ресурса болтового соединения за счет устранения причины появления изгибающего момента в стержне вблизи опорных плоскостей головки (гайки) путем применения самоустанавливающейся головки;

- расширении номенклатуры деталей и узлов конструкций, болтовое соединение которых стало возможным при использовании данного изобретения;

- возможности изготовления стержня и головки из разных материалов в зависимости от условий эксплуатации, технических требований;

- раздельном изготовлении стержня и головки, что позволяет повысить чистоту обработки поверхности стержня и, следовательно, - прочность и ресурс болтового соединения;

- снятии требования соответствия размера сферической поверхности головки болта сферической поверхности опорной головки, что исключает необходимость индивидуального подбора болта под опорную головку и расширяет размерный ряд болтов для использования с одной опорной головкой; основное требование к болту - его сферическая головка должна вписываться в угол конусного отверстия опорной головки.

1. Способ болтового соединения деталей, по которому болт изготавливают из стержня и опорной головки отдельно, стержень изготавливают из двух участков: с цилиндрическим участком с нанесенной резьбой на одном конце стержня и с расширенным участком - на противоположном конце, опорную головку выполняют со сквозным отверстием, предназначенным для размещения расширенного участка стержня, стержень вставляют в отверстие опорной головки и производят соединение деталей путем пропускания стержня через выполняемое в указанных деталях отверстие с последующими установкой и затягиванием гайки, отличающийся тем, что расширенный участок стержня выполняют со сферической поверхностью, а поверхности сквозного отверстия опорной головки придают коническую форму, в которую вписывается по всей высоте конуса отверстия головки сферическая поверхность расширенного участка стержня, при этом отверстие под стержень болта в соединяемых деталях выполняют из условия обеспечения зазора между цилиндрическими поверхностями этого отверстия и расположенного в нем стержня.

2. Способ по п. 1, отличающийся тем, что расширенный участок стержня болта выполняют со сферической поверхностью с диаметром D сферы не меньше 1,6d, где d - диаметр стержня, и усеченным с конца расширенного участка перпендикулярно его оси не более чем на 1/3D, а опорную головку выполняют высотой не менее 0,3D со сквозным отверстием, имеющим со стороны опорной поверхности головки диаметр d+4…5 мм, при этом параметры элементов болтового соединения находятся между собой в следующей зависимости D О П = h ⋅ l d o − d , где Dоп - диаметр опорной поверхности головки, h - высота максимальной из неровностей на поверхностях сжимаемых деталей в зоне опорной поверхности головки, l - толщина пакета соединяемых деталей, d0 - диаметр отверстия под стержень в соединяемых деталях.

3. Способ по п. 1, отличающийся тем, что затягивание гайки при соединении деталей производят с удерживанием от вращения стержня совместно с гайкой с помощью отвертки, которую вставляют в шлиц, размещенный на торце расширенного участка стержня.

4. Узел болтового соединения деталей, включающий болт, состоящий из стержня и опорной головки, выполненной отдельно от стержня, при этом стержень состоит из цилиндрического участка с резьбой на одном его конце и расширенного участка - на противоположном конце, а опорная головка выполнена со сквозным отверстием, предназначенным для размещения расширенного участка стержня, отличающийся тем, что расширенный участок стержня выполнен со сферической поверхностью, а поверхности сквозного отверстия опорной головки придана коническая форма, в которую вписывается по всей высоте конуса отверстия головки сферическая поверхность расширенного участка стержня.

5. Узел по п. 4, отличающийся тем, что расширенный участок стержня болта выполнен со сферической поверхностью с диаметром D сферы не меньше 1,6d, где d - диаметр стержня, и усеченным с конца расширенного участка перпендикулярно его оси не более чем на 1/3D, а опорная головка выполнена высотой не менее 0,3D со сквозным отверстием, имеющим со стороны опорной поверхности головки диаметр d+4…5.