Внутрискважинное роторное буровое устройство с элементами, входящими в контакт с породой, и системой контроля

Иллюстрации

Показать всеГруппа изобретений относится к области направленного бурения стволов нефтяных и газовых скважин. Управляемое буровое устройство включает систему контроля, расположенную внутри цилиндрического корпуса, присоединенного к буровому долоту, имеющему выполненные с возможностью радиального выдвижения поршни. Текучая среда, приводящая поршень в действие, течет из корпуса и через дозирующий текучую среду узел, который направляет текучую среду внутрь каналов для текучей среды в буровом долоте, ведущих к соответствующим поршням. Система контроля контролирует дозирующий текучую среду узел, с тем чтобы выборочно позволять текучей среде течь через каналы для текучей среды к поршням и выходить через выпускное отверстие в каждом канале для текучей среды. Выборочное протекание текучей среды вынуждает поршни в буровом долоте временно выдвигаться в направлении, противоположном желаемому отклонению ствола скважины, тем самым отклоняя его (буровое долото) от осевой линии ствола скважины. Дозирующий текучую среду узел обладает способностью стабилизировать суммарную площадь потока, управлять суммарной площадью потока и изменять суммарную площадь потока внутри бурового долота путем перемещения верхнего элемента внутри дозирующего текучую среду узла. Система контроля и буровое долото соединены особым образом для облегчения отделения для изменения конфигурации или размера управляющей секции и режущей конструкции бурового долота одновременно. 3 н. и 39 з.п. ф-лы, 45 ил.

Реферат

ОБЛАСТЬ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится в целом к системам и устройству для направленного бурения стволов скважин, в частности нефтяных и газовых скважин.

УРОВЕНЬ ТЕХНИКИ

В роторных управляемых системах (РУС), в настоящее время используемых в бурении нефтяных и газовых скважин внутри подземных пород, обычно используются инструменты, которые работают выше бурового долота как полностью независимые инструменты, контролируемые с поверхности. Эти инструменты используются для направления буровой колонны в желаемом направлении от вертикали или другой желаемой ориентации ствола скважины, например, посредством управляющих накладок или реактивных элементов, которые прикладывают поперечные усилия к стенке ствола скважины для отклонения бурового долота относительно осевой линии ствола скважины. Большинство из этих стандартных систем являются сложными и дорогостоящими и имеют ограниченное время работы ввиду ограничений батареи и электроники. Они также требуют транспортировки всего инструмента с буровой площадки на предприятие, занимающееся ремонтом и техническим обслуживанием, когда части инструмента выходят из строя. Большинство используемых в настоящее время конструкций требуют больших перепадов давления на инструменте для хорошей работы инструментов. В настоящее время не существует легко разделяемого соединения между системами контроля РУС и реактивными элементами, входящими в контакт с породой, которые позволяют осуществлять контроль направления непосредственно на долоте.

Имеется две основные категории роторных управляемых буровых систем, используемых для направленного бурения. В буровых системах с направлением долота ориентацию бурового долота варьируют относительно осевой линии буровой колонны для достижения желаемого отклонения ствола скважины. В системах с отклонением долота поперечное или боковое усилие прикладывают к буровой колонне (обычно в точке, находящейся в нескольких футах выше бурового долота), тем самым отклоняя долото от местной оси ствола скважины для достижения желаемого отклонения.

Роторные управляемые системы (РУС), в настоящее время используемые для направленного бурения, сфокусированы на инструментах, которые сидят выше бурового долота и либо отклоняют долото с помощью постоянного усилия, прикладываемого несколькими футами выше долота, либо изменяют ориентацию долота, с тем чтобы направить долото в желаемом направлении. Системы с отклонением долота являются более простыми и более прочными, но имеют ограничения ввиду приложения бокового усилия в нескольких футах от долота, что требует приложения сравнительно больших усилий для отклонения долота. С точки зрения основ физики, боковое усилие, необходимое для вызывания заданного отклонения долота (и, следовательно, заданного изменения в направлении долота), увеличивается по мере увеличения расстояния между местом приложения бокового усилия и долотом.

Примеры РУС уровня техники могут быть найдены в патентах США №4690229 (Раней); 5265682 (Рассел и др.); 5513713 (Глоувс); 5520255 (Барр и др.); 5553678 (Барр и др.); 5582260 (Мюрер и др.); 5706905 (Барр); 5778992 (Фуллер); 5803185 (Барр и др.); 5971085 (Коулбрук); 6279670 (Эддисон и др.); 6439318 (Эддисон и др.); 7413034 (Киркхоуп и др.); 7287605 (Ван Стинвик и др.); 7306060 (Крюгер и др.); 7810585 (Даунтон) и 7931098 (Аронстам и др.) и в международной заявке № PCT/US 2008/068100 (Даунтон), опубликованной под номером международной публикации WO 2009/002996 A1.

Используемые в настоящее время конструкции РУС обычно требуют больших перепадов давления на долоте, тем самым ограничивая гидравлические возможности в данной скважине ввиду увеличенной требуемой мощности накачки для циркуляции буровых текучих сред через устройство. Системы с направлением долота могут иметь эксплуатационные преимущества перед системами с отклонением долота, но они требуют сложных и дорогостоящих конструкций бурового долота; более того, они могут быть подвержены проблемам стабильности долота в стволе скважины, что делает их менее подходящими и более трудноуправляемыми, особенно при бурении сквозь мягкие породы.

Система с отклонением долота обычно требует использования фильтрующего подузла выше инструмента для удержания выбуренной породы за пределами важных областей устройства. Если крупные куски выбуренной породы (например, куски горной породы) или большие количества закупоривающего материала (например, буровой текучей среды) получают возможность войти в клапанные механизмы в современных конструкциях инструмента с отклонением долота, результатом обычно является выход клапана из строя. Однако фильтры тоже подвержены проблемам; если закупоривающая добавка или куски горной породы входят в фильтр и закупоривают фильтр, может быть необходимо выполнять извлечение (или подъем и спуск) буровой колонны и долота из ствола скважины для очистки фильтра.

По названным выше причинам имеется необходимость в роторных управляемых буровых системах и устройствах с отклонением долота, которые могут смещать буровое долото до желаемой степени, прикладывая меньшие боковые усилия к буровой колонне, чем в стандартных системах с отклонением долота, в то же время производя меньший перепад давления на инструменте, чем имеет место при использовании известных систем. Имеется также необходимость в роторных управляемых буровых системах и устройствах с отклонением долота, которые могут работать надежно без необходимости их использования совместно с фильтрующими подсистемами.

Конструкции РУС с отклонением долота, используемые в настоящее время, обычно включают интегрированную систему контроля или интегрированное устройство контроля РУС для контроля работы РУС-инструмента. Таким образом, необходимо отделять все РУС-устройство от буровой колонны и заменять его новым РУС-устройством всякий раз, когда требуется изменить размеры долота. Это приводит к увеличенным издержкам и потере времени, связанным с заменами долота. Соответственно, также имеется необходимость в конструкциях РУС с отклонением долота, в которых устройство контроля РУС выполнено с возможностью его легкого отделения от управляющего механизма и может быть использовано с различными размерами бурового долота.

Имеется также необходимость в системах и устройствах РУС с отклонением долота, которые могут выборочно работать либо в первом режиме для направленного бурения, либо во втором режиме, в котором управляющий механизм отключен в целях прямого неотклоняющегося бурения. Такая возможность выбора рабочего режима увеличит срок службы устройства, а также время между заменами инструмента на месте эксплуатации. Кроме того, имеется необходимость в таких системах и устройствах, которые используют модульную конструкцию с возможностью обслуживания на месте эксплуатации, что позволяет заменять систему контроля и компоненты отклоняющей системы на месте эксплуатации, тем самым обеспечивая увеличенные надежность и гибкость для оператора, работающего на месте эксплуатации, и более низкую стоимость.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

В целом, настоящее раскрытие описывает варианты реализации роторного управляемого бурового устройства с отклонением долота (также называемого РУС-инструментом), содержащего буровое долото, имеющее

- режущую конструкцию,

- отклоняющий механизм (или управляющую секцию) для поперечного отклонения режущей конструкции путем приложения бокового усилия к буровому долоту, и

- узел контроля для приведения в действие отклоняющего долото механизма. В настоящем патентном документе термин «буровое долото» следует понимать как включающий и режущую конструкцию, и управляющую секцию, причем режущая конструкция присоединена к нижнему концу управляющей секции. Режущая конструкция может быть присоединена к управляющей секции или интегрирована с управляющей секцией без возможности отделения либо может иметь возможность отделения от управляющей секции.

Управляющая секция бурового долота вмещает по меньшей мере один поршень, каждый из которых имеет радиальный ход. Поршни обычно (но не обязательно) расположены с равными интервалами вокруг периферии долота и адаптированы для выдвижения радиально наружу от основного тела управляющей секции. В некоторых вариантах реализации поршни адаптированы для прямого контакта со стенкой ствола скважины, пробуренного внутри подземной породы. В других вариантах реализации реактивный элемент (также называемый реактивной накладкой) может быть обеспечен для каждого поршня, при этом наружные поверхности реактивных элементов лежат в круговом расположении, в целом соответствующем диаметру (т.е. размеру) ствола скважины и режущей конструкции бурового долота. Каждый реактивный элемент установлен на управляющей секции так, чтобы проходить над по меньшей мере частью наружной поверхности соответствующего поршня, так что, когда данный поршень выдвинут, он давит на внутреннюю поверхность его реактивного элемента. Наружная поверхность реактивного элемента, в свою очередь, давит на стенку ствола скважины, так что боковое усилие, вызываемое выдвижением поршня, отклоняет или смещает режущую конструкцию в направлении от выдвинутого поршня к противоположной стороне ствола скважины. Реактивные элементы установлены на управляющей секции нежестким, или упругим, способом, с тем чтобы иметь возможность смещаться наружу относительно управляющей секции, с тем чтобы вызывать поперечное смещение режущей конструкции относительно ствола скважины, когда данный поршень приведен в действие. Поршни могут быть смещены к отведенным позициям внутрь управляющей секции, например, посредством смещающих пружин.

Управляющая секция сформирована с по меньшей мере одним каналом для текучей среды, причем количество этих каналов соответствует количеству поршней, и каждый из них проходит между радиально внутренним концом соответствующего поршня и впускным отверстием для текучей среды у верхнего конца управляющей секции, так что текучая среда (такая как буровой раствор), приводящая поршень в действие, может входить в любой данный канал для текучей среды для приведения в действие соответствующего поршня. Каналы для текучей среды обычно продолжаются вниз после поршней для обеспечения возможности для текучей среды выходить внутрь ствола скважины через концевые сопла долота.

Узел контроля РУС-инструмента расположен внутри корпуса, нижний конец которого присоединен к верхнему концу управляющей секции. Текучая среда, приводящая поршень в действие, такая как буровой раствор, течет вниз через корпус и вокруг управляющей секции. Нижний конец узла контроля взаимодействует с дозирующим текучую среду узлом и приводит в действие дозирующий текучую среду узел для направления текучей среды, приводящей поршень в действие, к (по меньшей мере) одному из поршней через соответствующие каналы для текучей среды в управляющей секции.

В одном варианте реализации РУС-инструмента дозирующий текучую среду узел содержит в целом цилиндрический верхний втулочный элемент, имеющий верхний выступ и дозирующий текучую среду паз или дозирующее текучую среду отверстие во втулке ниже выступа. Дозирующий текучую среду узел также содержит нижнюю втулку, имеющую центральное отверстие и определяющую требуемое количество впускных отверстий для текучей среды, при этом каждое впускное отверстие для текучей среды открыто в центральное отверстие через соответствующее углубление в верхней области нижней втулки. Нижняя втулка установлена на верхний конец управляющей секции или выполнена за одно целое с верхним концом управляющей секции. Верхняя втулка выполнена с возможностью размещения внутри отверстия нижней втулки, при этом паз в верхней втулке находится в целом на той же высоте, что и углубления в нижней втулке. Узел контроля адаптирован для взаимодействия с верхней втулкой и вращения верхней втулки внутри нижней втулки, так что текучая среда, приводящая поршень в действие, течет из корпуса внутрь верхней втулки, а затем направляется через паз в верхней втулке внутрь углубления, с которым паз выровнен, и, следовательно, внутрь соответствующего впускного отверстия для текучей среды и вниз внутрь соответствующего канала для текучей среды в управляющей секции для приведения в действие (т.е. радиального выдвижения) соответствующего поршня.

Корпус и буровое долото вращаются с буровой колонной, но узел контроля адаптирован для контроля вращения верхней втулки относительно корпуса. Для использования устройства для смещения или отклонения ствола скважины в конкретном направлении узел контроля контролирует вращение верхней втулки для ее удержания в желаемой угловой ориентации относительно ствола скважины независимо от вращения буровой колонны. В этом рабочем режиме дозирующий текучую среду паз в верхней втулке остается ориентированным в выбранном направлении относительно земли, т.е. противоположно направлению, в котором требуется отклонить ствол скважины. Поскольку нижняя втулка вращается ниже и относительно верхней втулки, текучая среда, приводящая поршень в действие, направляется последовательно внутрь каждого из впускных отверстий для текучей среды, тем самым приводя в действие каждый поршень для приложения усилия к стенке ствола скважины, тем самым отклоняя и смещая режущую конструкцию долота в противоположном направлении относительно ствола скважины. С каждым кратковременным выравниванием дозирующего текучую среду паза верхней втулки с одним из впускных отверстий для текучей среды текучая среда течет внутрь этого впускного отверстия для текучей среды и приводит в действие соответствующий поршень для смещения режущей конструкции в желаемом поперечном направлении (т.е. к стороне ствола скважины, противоположной приведенному в действие поршню). Соответственно, с каждым оборотом буровой колонны режущая конструкция подвергается некоторому количеству кратковременных отклонений, которое (количество) соответствует количеству впускных отверстий для текучей среды и поршней.

В одном варианте реализации верхняя и нижняя втулки адаптированы и пропорционированы, так что верхняя втулка имеет возможность осевого перемещения относительно нижней втулки из верхней позиции, позволяющей текучей среде течь внутрь всех впускных отверстий для текучей среды одновременно, к промежуточной позиции, позволяющей текучей среде течь внутрь лишь одного впускного отверстия для текучей среды в каждый момент времени, и к нижней позиции, предотвращающей протекание текучей среды внутрь всех впускных отверстий для текучей среды (в этом случае вся текучая среда просто продолжает течь вниз к режущей конструкции через центральное отверстие, или центральный канал, в управляющей секции).

В еще одном варианте реализации РУС-инструмента дозирующий текучую среду узел содержит верхнюю пластину, которая выполнена с возможностью соосного вращения (посредством узла контроля) выше зафиксированной нижней пластины, включенной в верхний конец управляющей секции, при этом зафиксированная нижняя пластина определяет требуемое количество впускных отверстий для текучей среды, которые имеют круговое расположение, концентричное с продольной осью (т.е. осевой линией) управляющей секции, и выровнены с соответствующими каналами для текучей среды в управляющей секции. Верхняя и нижняя пластины, предпочтительно, выполнены из карбида вольфрама или другого износоустойчивого материала. Верхняя пластина имеет одно дозирующее текучую среду отверстие, проходящее сквозь нее, смещенное на некоторое радиальное расстояние, в целом соответствующее радиусу впускных отверстий для текучей среды в зафиксированной нижней пластине. Когда корпус инструмента и буровое долото вращаются с буровой колонной, узел контроля контролирует вращение верхней пластины для ее удержания в желаемой угловой ориентации относительно ствола скважины независимо от вращения буровой колонны.

Вращающаяся верхняя пластина пролегает непосредственно над зафиксированной нижней пластиной и параллельна зафиксированной нижней пластине, так что, когда дозирующее текучую среду отверстие в верхней пластине выровнено с данным одним из впускных отверстий для текучей среды в зафиксированной нижней пластине, текучая среда, приводящая поршень в действие, может течь через дозирующее текучую среду отверстие в верхней пластине и выровненное впускное отверстие для текучей среды в зафиксированной нижней пластине внутрь соответствующего канала для текучей среды в управляющей секции. Этот поток текучей среды вынуждает соответствующий поршень выдвинуться радиально наружу из управляющей секции, так что он давит на его реактивный элемент (или давит непосредственно на ствол скважины), тем самым отклоняя и смещая режущую конструкцию долота в противоположном направлении.

Предпочтительно, управляющая секция бурового долота выполнена с возможностью отделения от узла контроля (например, посредством стандартного резьбового соединения концов труб без помощи муфт), при этом вращающаяся верхняя пластина включена в узел контроля. Это обеспечивает возможность сборки компонентов на месте эксплуатации для завершения РУС-инструмента на буровой площадке и обеспечивает возможность быстрых замен бурового долота на буровой площадке - либо для использования другой режущей конструкции, либо для обслуживания управляющей секции - без необходимости извлечения узла контроля из буровой колонны.

Для отклонения режущей конструкции в желаемом направлении относительно ствола скважины узел контроля настраивают на удержание дозирующего текучую среду отверстия ориентированным в направлении, противоположном желаемому направлению отклонения (т.е. направлению смещения). Буровое долото вращается внутри ствола скважины, в то время как верхняя пластина не вращается относительно ствола скважины. С каждым оборотом бурового долота дозирующее текучую среду отверстие в верхней пластине проходит над каждым из впускных отверстий для текучей среды в зафиксированной нижней пластине и кратковременно выравнивается с каждым из этих впускных отверстий. Соответственно, когда приводящая в действие текучая среда введена внутрь внутренней части корпуса инструмента выше верхней пластины, текучая среда течет внутрь каждого канала для текучей среды по очереди во время каждого оборота буровой колонны.

При каждом кратковременном выравнивании дозирующего текучую среду отверстия верхней пластины с одним из впускных отверстий для текучей среды текучая среда течет внутрь этого впускного отверстия для текучей среды и приводит в действие соответствующий поршень для отклонения (т.е. смещения) режущей конструкции в желаемом поперечном направлении (т.е. к стороне ствола скважины, противоположной приведенному в действие поршню). Соответственно, при каждом обороте бурового долота режущая конструкция подвергается некоторому количеству кратковременных отклонений, которое (количество) соответствует количеству впускных отверстий для текучей среды и поршней.

Посредством узла контроля направление, в котором режущая конструкция отклоняется, может быть изменено путем вращения верхней пластины для придания ей другой зафиксированной ориентации относительно ствола скважины. Однако, если необходимо использовать инструмент для прямого (т.е. неотклоняющегося) бурения, инструмент может быть переведен в режим прямого бурения (как дополнительно описано ниже в настоящем документе).

Благодаря приложению бокового усилия непосредственно к буровому долоту, близко к режущей конструкции, а не на значительном расстоянии выше долота, как в стандартных системах с отклонением долота, возможность управления долотом повышена, а усилие, необходимое для отклонения долота, уменьшено. Более низкое приложение боковых усилий к долоту, когда долото удерживается на одной линии с остальной частью стабилизированной буровой колонны, расположенной позади, также повышает стабильность и улучшает повторяемость в мягких породах. Термин «повторяемость», используемый в настоящем патентном документе, понимается в области направленного бурения как означающий способность многократно получать постоянный радиус кривизны (или «степень набора») для траектории ствола скважины в данной подземной породе независимо от прочности породы. Чем больше величина усилия, прикладываемого к стенке ствола скважины поршнем в буровой системе с отклонением долота, тем больше тенденция поршня врезаться внутрь более мягких пород и уменьшать кривизну траектории ствола скважины (по сравнению с эффектом таких же усилий в более твердых породах). Соответственно, эта тенденция в более мягких породах будет уменьшаться посредством меньших усилий поршня, требуемых для такой же эффективности, при использовании систем с отклонением долота согласно настоящему раскрытию.

Роторные управляемые буровые системы и устройства с отклонением долота согласно настоящему раскрытию могут иметь модульную конструкцию, так что любой из различных компонентов (например, поршни, реактивные элементы, узел контроля и компоненты узла контроля) может быть заменен на месте эксплуатации во время замен долота. Как было отмечено, еще одним выгодным признаком устройства является то, что вращающаяся верхняя пластина (или втулка) дозирующего текучую среду узла может быть деактивирована, так чтобы инструмент бурил прямо, когда отклонение ствола скважины не требуется, тем самым обеспечивая более долгий срок службы батареи (например, для питающихся от батареи компонентов узла контроля) и, следовательно, увеличивая временной интервал, в течение которого инструмент может работать без замены батарей.

Узел контроля для роторного управляемого бурового устройства согласно настоящему раскрытию может быть любого функционально подходящего типа. В качестве неограничивающего примера, узел контроля может быть аналогом или производным узла контроля, приводимого в действие текучей средой и относящегося к типу, используемому в системе вертикального бурения, раскрытой в Международной заявке № PCT/US 2009/040983 (опубликованной как Международная публикация № WO 2009/151786). В других вариантах реализации узел контроля может вращать вращающуюся верхнюю пластину или верхнюю втулку с использованием, например, электродвигателя или турбин противоположного действия.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Варианты реализации согласно настоящему раскрытию будут описаны далее со ссылками на прилагаемые чертежи, на которых одними и теми же позициями обозначены одни и те же части, и из которых

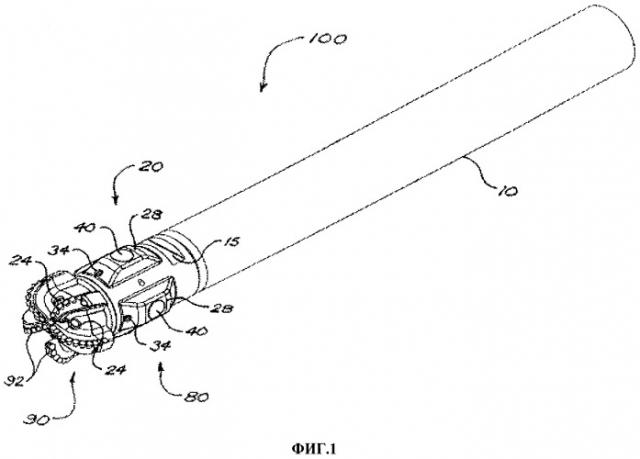

Фиг.1 - изометрический вид первого варианта реализации роторного бурового устройства согласно настоящему раскрытию со смещающими долото поршнями, адаптированными для прямого контакта со стенкой ствола скважины,

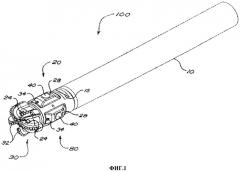

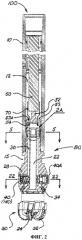

Фиг.2 - вид в продольном разрезе первого варианта реализации роторного бурового устройства, показанного на Фиг.1, в котором дозирующий текучую среду узел содержит вращающуюся верхнюю втулку и зафиксированную нижнюю втулку,

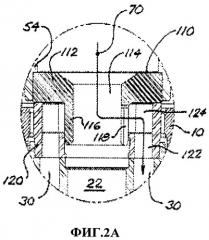

Фиг.2A - увеличенный подробный вид дозирующего текучую среду узла, показанного на Фиг.2,

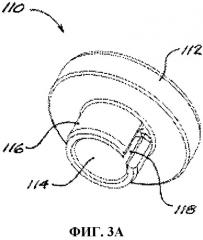

Фиг.3A, 3B и 3C - изометрический вид, вид в разрезе и вид сбоку, соответственно, вращающейся верхней втулки устройства, показанного на Фиг.2,

Фиг.4A, 4B и 4C - изометрический вид, вид в разрезе и вид сбоку, соответственно, зафиксированной нижней втулки устройства, показанного на Фиг.2,

Фиг.5 - вид в поперечном разрезе устройства, показанного на Фиг.2, показывающий дозирующий текучую среду паз во вращающейся верхней втулке, выровненный с впускным отверстием для текучей среды в зафиксированной нижней втулке для обеспечения протекания текучей среды внутрь соответствующего канала для текучей среды в буровом долоте, и показывающий соответствующий поршень выдвинутым,

Фиг.6 - изометрический местный вид в продольном разрезе средней области устройства, показанного на Фиг.2, показывающий вращающуюся верхнюю втулку, зафиксированную нижнюю втулку с впускными отверстиями для текучей среды и каналы для текучей среды в управляющей секции,

Фиг.7 - вид снизу устройства, показанного на Фиг.2, показывающий буровое долото и корпуса поршней, при этом один смещающий долото поршень выдвинут,

Фиг.8A - вид в разрезе варианта реализации втулочного узла, показанного на Фиг.2-6, с вращающейся верхней втулкой, находящейся в верхней позиции, при которой текучая среда, приводящая поршень в действие, течет внутрь всех каналов для текучей среды,

Фиг.8B - вид в поперечном разрезе втулочного узла, показанного на Фиг.8A, иллюстрирующий протекание текучей среды, приводящей поршень в действие, внутрь всех впускных отверстий для текучей среды,

Фиг.9A - вид в разрезе варианта реализации втулочного узла, показанного на Фиг.8A, с вращающейся верхней втулкой, находящейся в промежуточной позиции, при которой текучая среда, приводящая поршень в действие, течет лишь внутрь одного впускного отверстия для текучей среды,

Фиг.9B - вид в поперечном разрезе втулочного узла, показанного на Фиг.9A, иллюстрирующий протекание текучей среды, приводящей поршень в действие, внутрь впускного отверстия для текучей среды, выровненного с пазом во вращающейся верхней втулке,

Фиг.10A - вид в разрезе варианта реализации втулочного узла, показанного на Фиг.8A, с вращающейся верхней втулкой, находящейся в нижней позиции, при которой приводящая в действие текучая среда не может течь внутрь всех впускных отверстий для текучей среды,

Фиг.10B - вид в поперечном разрезе втулочного узла, показанного на Фиг.10A, иллюстрирующий заблокированное протекание текучей среды во впускные отверстия для текучей среды,

Фиг.11 - вид в продольном разрезе, подобный Фиг.2, показывающий роторное буровое устройство в работе внутри ствола скважины, при этом один поршень радиально выдвинут и прикладывает смещающее долото усилие к одной стороне ствола скважины,

Фиг.12 - вид в продольном разрезе второго варианта реализации роторного бурового устройства, показанного на Фиг.1, с упруго установленным реактивным элементом, относящимся к каждому поршню, и в котором дозирующий текучую среду узел содержит вращающуюся верхнюю пластину и зафиксированную нижнюю пластину,

Фиг.12A - вид сверху вращающейся верхней пластины дозирующего текучую среду узла, показанного на Фиг.12,

Фиг.12B - вид сверху зафиксированной нижней пластины дозирующего текучую среду узла, показанного на Фиг.12,

Фиг.13 - вид в поперечном разрезе устройства, показанного на Фиг.12, иллюстрирующий дозирующее текучую среду отверстие во вращающейся верхней пластине, выровненное с впускным отверстием для текучей среды, проходящим сквозь зафиксированную верхнюю пластину внутрь бурового долота, и показывающий соответствующий смещающий долото поршень выдвинутым,

Фиг.14A - изометрический вид управляющей секции устройства, показанного на Фиг.12, с гибким реактивным элементом, установленным на управляющей секции совместно с каждым поршнем,

Фиг.14B - вид со стороны верхнего конца устройства, показанного на Фиг.14A, показывающий верхнюю и нижнюю пластины дозирующего текучую среду узла, корпусы поршней и упруго установленные гибкие реактивные элементы,

Фиг.14C - вид сбоку устройства, показанного на Фиг.14A, где один поршень приведен в действие и смещает его соответствующий гибкий реактивный элемент,

Фиг.14D - вид в продольном разрезе устройства, показанного на Фиг.14A, где один поршень приведен в действие и смещает его соответствующий гибкий реактивный элемент,

Фиг.15A - изометрический вид управляющей секции устройства, показанного на Фиг.12, с шарнирным реактивным элементом, установленным на управляющей секции совместно с каждым поршнем,

Фиг.15B - вид со стороны верхнего конца устройства, показанного на Фиг.15A, показывающий верхнюю и нижнюю пластины механизма, приводящего поршень в действие, корпусы поршней и шарнирные реактивные элементы,

Фиг.15C - вид сбоку устройства, показанного на Фиг.15A, где один поршень приведен в действие и смещает его соответствующий шарнирный реактивный элемент,

Фиг.15D - вид в продольном разрезе устройства, показанного на Фиг.15A, где один поршень приведен в действие и смещает его соответствующий шарнирный реактивный элемент,

Фиг.16A - изометрический вид варианта реализации управляющей секции устройства, показанного на Фиг.12, с дозирующим текучую среду узлом, включающим втулочный узел, как на Фиг.2-6,

Фиг.16B - вид с верхнего конца устройства, показанного на Фиг.16A, показывающий верхнюю и нижнюю втулки механизма, приводящего поршень в действие, корпусы поршней и упруго установленные гибкие реактивные элементы,

Фиг.16C - вид сбоку устройства, показанного на Фиг.16A, где один поршень приведен в действие и смещает его соответствующий гибкий реактивный элемент,

Фиг.16D - вид в продольном разрезе устройства, показанного на Фиг.16A, где один поршень приведен в действие и смещает его соответствующий гибкий реактивный элемент,

Фиг.17A - вид в разрезе одного варианта реализации поршневого узла согласно настоящему раскрытию в отведенной позиции,

Фиг.17B - вид в разрезе поршневого узла, показанного на Фиг.17A, в выдвинутой позиции (и с не показанной смещающей пружиной для ясности иллюстрации),

Фиг.18A - вид сбоку поршневого узла, показанного на Фиг.17A и 17B, в отведенной позиции,

Фиг.18B - вид сбоку поршневого узла, показанного на Фиг.17A и 17B, в выдвинутой позиции,

Фиг.19A - изометрический вид поршневого узла, показанного на Фиг.17A-18B, в отведенное позиции,

Фиг.19B - изометрический вид поршневого узла, показанного на Фиг.17A-18B, в выдвинутой позиции,

Фиг.20A - изометрический вид наружного элемента поршневого узла, показанного на Фиг.17A-19B,

Фиг.20B - изометрический вид внутреннего элемента поршневого узла, показанного на Фиг.17A-19B,

Фиг.21 - изометрический вид смещающей пружины поршневого узла, показанного на Фиг.17A-19B,

Фиг.22 - вид в поперечном разрезе управляющей секции бурового устройства, показанного на Фиг.2, включающей поршневые узлы согласно Фиг.17A-21.

ПОДРОБНОЕ ОПИСАНИЕ

Фиг.1 и 2 иллюстрируют (в изометрическом виде и в продольном разрезе, соответственно) роторное управляемое буровое устройство (или РУС-инструмент) 100 согласно первому варианту реализации. РУС-инструмент 100 содержит цилиндрический корпус 10, который вмещает узел 50 контроля; и буровое долото 20. Кольцевое пространство 12 сформировано вокруг узла 50 контроля внутри корпуса 10, так что буровая текучая среда, текущая внутри корпуса 10, течет вниз через кольцевое пространство 12 к буровому долоту 20. Буровое долото 20 содержит управляющую секцию 80, присоединенную к нижнему концу корпуса 10, и режущую конструкцию 90, присоединенную к нижнему концу управляющей секции 80 так, чтобы иметь возможность вращаться вместе с ней. Управляющая секция 80, предпочтительно, сформирована со средствами для облегчения отделения от корпуса или снабжена этими средствами, такими как пазы 15 для навинчивания и свинчивания долота. Режущая конструкция 90 может быть любого подходящего типа (например, долото с поликристаллическими алмазными вставками или коническое шарошечное долото), и режущая конструкция 90 не формирует часть основных вариантов реализации устройства согласно настоящему раскрытию.

Управляющая секция 80 имеет по меньшей мере один канал 30 для текучей среды, проходящий вниз от верхнего конца управляющей секции 80. Как видно на Фиг.2, управляющая секция 80 также имеет центральный осевой канал 22 для перемещения текучей среды к режущей конструкции 90, где буровая текучая среда может выходить под давлением через сопла 24 (для повышения эффективности режущей конструкции 90, когда она вбуривается внутрь материалов подземных пород). Каждый канал 30 для текучей среды ведет к радиально внутреннему концу соответствующего поршня 40, выполненного с возможностью выдвижения радиально наружу из управляющей секции 80 под действием давления приводящей в действие текучей среды, текущей под давлением через канал 30 для текучей среды. Обычно каждый канал 30 для текучей среды проходит на другую сторону его соответствующего поршня 40 к концевому соплу 34 долота, которое обеспечивает возможность слива текучей среды и стравливания давления текучей среды.

Управляющая секция 80 определяет и включает корпусы 28 поршней, отходящие наружу от управляющей секции 80 (основное тело которой обычно имеет диаметр, равный или близкий к диаметру корпуса 10). Радиальный ход каждого поршня 40, предпочтительно, ограничен любыми подходящими средствами (представленными в качестве примера на Фиг.12 в форме поперечного стержня 41, проходящего через щелевое отверстие 43 в поршне 40 и закрепленного внутри корпуса 28 поршня на каждой стороне поршня 40). Этот конкретный признак приведен лишь в качестве примера, и специалисты в данной области должны понимать, что другие средства для ограничения хода поршня могут быть с легкостью разработаны без выхода за рамки объема настоящего раскрытия. Поршни 40 также, предпочтительно, снабжены подходящими смещающими средствами (такими как, в качестве неограничивающего примера, смещающие пружины), смещающими поршни 40 в отведенную позицию внутри их соответствующих корпусов 28 поршней.

В типовом случае текучая среда, приводящая поршень в действие, представляет собой часть буровой текучей среды, отделившуюся от текучей среды, текущей через осевой канал 22 к режущей конструкции 90. Однако текучая среда, приводящая поршень в действие, может в других вариантах реализации представлять собой текучую среду, отличную и/или поступающую из другого источника по отношению буровой текучей среде, текущей к режущей конструкции 90.

РУС-инструмент 100 включает дозирующий текучую среду узел, который в варианте реализации, показанном на Фиг.2, содержит верхнюю втулку 110, которая выполнена с возможностью вращения посредством узла 50 контроля внутри и относительно нижней втулки 120, которая, в свою очередь, является зафиксированной на верхнем конце управляющей секции 80 или выполненной за одно целое с верхним концом управляющей секции 80. Как лучше всего видно на Фиг.2A, 3A, 3B и 3C, выполненная с возможностью вращения верхняя втулка 110 имеет отверстие 114, проходящее через цилиндрическую секцию 116, проходящую вниз ниже кольцевого верхнего выступа 112. Цилиндрическая секция 116 имеет дозирующее текучую среду отверстие, показанное в форме вертикального паза 118. Как видно на Фиг.2A, 4A, 4B и 4C, зафиксированная нижняя втулка 120 имеет отверстие 121 и впускные отверстия 122 для текучей среды, геометрически расположенные так, чтобы соответствовать каналам 30 для текучей среды в управляющей секции 80. В изображенных вариантах реализации впускные отверстия 122 для текучей среды имеют круговое расположение, центром которого является продольная осевая линия CLRSS РУС-инструмента 100.

Углубления 124 сформированы внутри верхней области нижней втулки 120 для обеспечения сообщения текучей средой между каждым впускным отверстием 122 для текучей среды и отверстием 121. Соответственно, и как лучше всего видно на Фиг.2A и 6, когда цилиндрическая секция 116 верхней втулки 110 расположена внутри отверстия 121 нижней втулки 120 с дозирующим текучую среду пазом 118, выровненным с данным углублением 124 в нижней втулке 120, отверстие 114 верхней втулки 110 сообщается через текучую среду с соответствующим каналом 30 для текучей среды в управляющей секции 80 через паз 118, углубление 124 и впускное отверстие 122 для текучей среды. Как можно видеть на Фиг.5, результирующий поток приводящей в действие текучей среды, находящейся под давлением, внутри соответствующего канала 30 для текучей среды вызывает приведение в действие и выдвижение радиально наружу соответствующего поршня (показанного на Фиг.5 позицией 40A, используемой для обозначения приведенного в действие поршня).

Узел и работа дозирующего текучую среду узла, описанные выше, могут быть дополнительно уяснены со ссылкой на Фиг.6. Узел 50 контроля снабжен средствами взаимодействия с дозирующим узлом для вращения верхней втулки 110, и они могут иметь любую функционально эффективную форму. В качестве неограничивающего примера, средства взаимодействия с дозирующим узлом показаны на Фиг.2, 2A и 6 как содержащие вал 52, оперативно присоединенный на его верхне