Устройство для измерения угла закрутки вала, передающего крутящий момент

Иллюстрации

Показать всеИзобретение относится к области теплоэнергетики, может быть использовано на тепловых электростанциях (ТЭС) на энергетическом оборудовании, имеющем открытые участки валопровода, и предназначено для измерения угла закрутки валопровода с возможностью пересчета данного угла в единицы мощности, передаваемые данным валопроводом. Устройство для измерения величины закрутки вала включает индукторы на валу, датчики на статорной части, генерирующие импульсный электрический сигнал при прохождении индуктора под датчиком в процессе вращения вала, и контроллер, фиксирующий время прихода каждого импульса в виде сигналов от датчиков. Индукторы установлены в торцевых сечениях вала и расположены по два диаметрально противоположно в плоскости, проходящей через ось вращения вала. Индукционные датчики расположены в статорной части напротив каждого индуктора. Перед одним из индукторов в торцевом сечении вала установлен дополнительный индуктор для получения метки синхронизации при вращении вала. Величина угла закрутки вала φ определяется по соответствующему соотношению. Техническим результатом изобретения является повышение точности измерения величины закрутки вала. 2 ил.

Реферат

Изобретение относится к области теплоэнергетики, может быть использовано на тепловых электростанциях (ТЭС) на энергетическом оборудовании, имеющем открытые участки валопровода, и предназначено для измерения угла закрутки валопровода с возможностью пересчета данного угла в единицы мощности, передаваемые данным валопроводом.

Известно устройство для бесконтактного измерения крутящего момента, содержащее ротор с размещенными на нем тензомостом, преобразователем напряжения в частоту, выпрямителем-стабилизатором, вращающейся обмоткой трансформатора, вращающейся пластиной конденсатора емкостной связи и статора с неподвижной пластиной конденсатора емкостной связи, усилитель импульсов, через конденсатор емкостной связи подключенный к преобразователю напряжения в частоту, неподвижная обмотка трансформатора и электронного блока обработки информации с модулем измерения крутящего момента, преобразователь напряжения в частоту и усилитель импульсов электрически соединены между собой общей массой, снабжено модулем измерения частоты вращения, конденсатор емкостной связи выполнен переменной емкости, причем емкость конденсатора связи изменяется в зависимости от угла поворота ротора относительно статора несколько раз за один оборот ротора от минимального до максимального значения, а неподвижная пластина конденсатора связи через детектор подключена ко входу модуля измерения частоты вращения блока обработки информации (RU 2428666, МПК G01L 3/10, опубл. 10.09.2011).

Основной недостаток известного устройства - наличие токосъемных элементов. Дороговизна и не долгий период эксплуатации оснастки в виде тензодатчиков. Невозможность использования на готовом оборудовании - необходимость установки промежуточного вала самого устройства.

Известно устройство для измерения крутящего момента, включающее в себя: коаксиально расположенные наружную торсионную и внутреннюю втулки, соединенные между собой первыми однонаправленными концами, ведущий и ведомый валы, каждый из которых жестко связан со вторым концом соответствующей втулки, и датчик углового смещения, при этом оно снабжено двумя индукторами, каждый из которых закреплен на втором конце соответствующей втулки, датчик углового смещения выполнен индукционным и установлен у индукторов, при этом внутренняя втулка выполнена торсионной, а во втулках у их вторых концов выполнены радиальные впадины и выступы для их сопряжения, причем каждая впадина выполнена с шириной, превосходящей ширину сопряженного с ней выступа (SU 1817536, МПК G01L 3/10, опубл. 20.07.1996).

По совокупности признаков это известное устройство является наиболее близким к заявленному и принято за прототип.

Недостатками устройства, принятого за прототип, являются необходимость индивидуального, с большой точностью изготовления, нового тонкостенного вала под каждый диаметр исследуемого вала; корректировка алгоритма в зависимости от диаметра основного вала, дороговизна оснащения, а часто невозможность оснащения данной системой имеющегося оборудования.

Проведенный заявителем анализ уровня техники, включающий поиск по патентным и научно-техническим источникам информации, а также выявление источников, содержащих сведения об аналогах заявленного изобретения, позволили установить, что заявитель не обнаружил технического решения, характеризующегося признаками, тождественными или эквивалентными предлагаемым. При этом предложенное изобретение не вытекает явным образом из известного уровня техники, определенного заявителем. Определение из выявленных аналогов прототипа, как наиболее близкого технического решения по совокупности признаков, позволило установить в заявленном устройстве совокупность существенных отличительных признаков по отношению к рассматриваемому заявителем техническому результату, изложенную в нижеприведенной формуле изобретения.

Заявляемое техническое решение позволяет повысить точность измерения, а также расширить области его применения за счет простоты реализации процесса измерений на промышленных объектах без демонтажа самого вала, подшипников и другого оборудования.

Предложено устройство для измерения величины закрутки вала, передающего крутящий момент, включающее индукторы на валу, датчики на статорной части, генерирующие импульсный электрический сигнал при прохождении индуктора под датчиком в процессе вращения вала, и контроллер, фиксирующий время прихода каждого импульса в виде сигналов от датчиков, при этом индукторы установлены в торцевых сечениях вала и расположены по два диаметрально противоположно в плоскости, проходящей через ось вращения вала, а индукционные датчики расположены в статорной части напротив каждого индуктора, причем перед одним из индукторов в торцевом сечении вала установлен дополнительный индуктор для получения метки синхронизации при вращении вала, кроме того, величина угла закрутки вала φ определяется по формуле:

где:

T7 - временной интервал между приходами импульса оборотного сигнала, в результате получаем искомый угол закрутки в угловых единицах измерения с учетом всплытия вала 1.

T3 - время прихода импульса от индуктора 3 под датчиком 8,

T4 - время прихода импульса от индуктора 4 под датчиком 9,

T5 - время прихода импульса от индуктора 5 под датчиком 10,

T6 - время прихода импульса от индуктора 6 под датчиком 11,

Тк3 - калибровочное время прихода импульса от индуктора 3 под датчиком 8, позволяющее устранить неточность в установке индуктора на вал 1,

Тк4 - калибровочное время прихода импульса от индуктора 4 под датчиком 9, позволяющее устранить неточность в установке индуктора на вал 1,

Тк5 - калибровочное время прихода импульса от индуктора 5 под датчиком 10, позволяющее устранить неточность в установке индуктора на вал 1,

Тк6 - калибровочное время прихода импульса от индуктора 6 под датчиком 11, позволяющее устранить неточность в установке индуктора на вал 1.

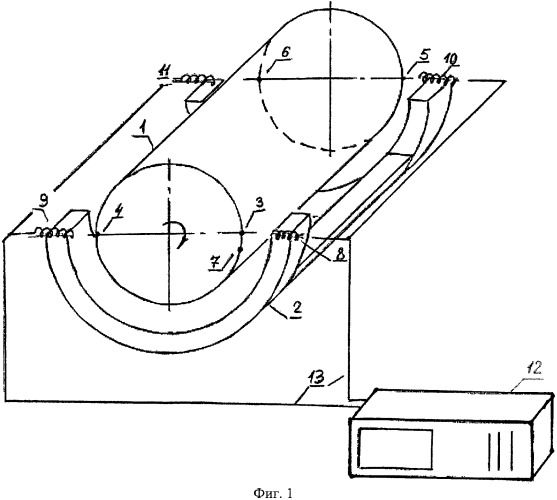

Изобретение иллюстрируется чертежами, где изображено:

- на фиг. 1 - общий вид устройства измерения угла закрутки вала;

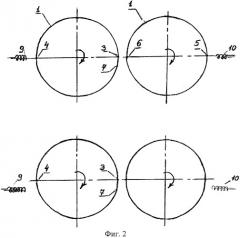

- на фиг. 2 - взаимное положение индукторов при всплытии вала.

Предлагаемое устройство содержит вал 1, непосредственно передающий крутящий момент, и статор 2, предназначенный для закрепления в нем индукционных датчиков. Основные индукторы 3, 4, 5, 6 установлены на торцевых сечениях участка вала 1, индукторы 3 и 4 - на переднем торцевом сечении вала 1, а индукторы 5, 6 - на заднем торцевом сечении вала 1. Перед индуктором 3 на переднем торцевом сечении вала 1 установлен дополнительный пятый индуктор 7. Индуктор 7 служит для получения сигнала синхронизации оборотов вала 1 с помощью индукционного датчика 8. Индукционные датчики 8, 9, 10, 11 установлены в статоре 2 напротив каждого основного индуктора 3, 4, 5, 6. Датчики соединены с измерительным устройством - контроллером 12 кабельной сетью 13 - по одному кабелю на датчик. Контроллер 12 служит для обработки сигналов от индукционных датчиков 8, 9, 10, 11 и регистрации времени прихода каждого импульса от индукторов 3, 4, 5, 6 и 7 при прохождении индукторов под датчиками 8, 9, 10, 11. Также контроллер 12 предназначен для обработки данных от датчиков 8, 9, 10, 11 вычисления угла закрутки вала 1 и всплытия вала 1 в подшипниках. Помимо этого контроллер 12 отображает получаемые значения закрутки и всплытия вала 1 путем вычислений.

Устройство работает следующим образом. При отсутствии передаваемого крутящего момента валом 1, время прохода индукторов 3, 4, 5, 6 под датчиками 8, 9, 10, 11 будет примерно одним и тем же и будет определяться точностью установки индукторов 3, 4, 5, 6 в одной плоскости, проходящей через ось вращения вала 1. При наличии передаваемого крутящего момента валом 1, вал 1 будет закручен данным моментом. Время между проходом индукторов 3 и 5 под датчиками 8, 9, 10, 11, регистрируемое контроллером 12, изменится и будет увеличиваться пропорционально увеличению угла величины закрутки вала. Время между проходом индукторов 4 и 6, регистрируемое контроллером 12, под датчиками 8, 9, 10, 11, также изменится и будет также увеличиваться пропорционально увеличению величины угла закрутки вала. Индуктор 5 будет проходить под датчиком 10 и 11 позже, чем индуктор 3 под датчиками 8 и 9. Индуктор 6 будет проходить под датчиком 10 и 11 позже, чем индуктор 4 под датчиками 8 и 9. На измерение величины закрутки вала 1 влияет всплытие вала 1 в вертикальной плоскости в сечении с индукторами 3 и 4 или индукторами 5 и 6 относительно статора 2. Из-за всплытия вала изменяется время прохода индукторов 3, 4, 5, 6 под датчиками 8, 9, 10, 11 и без учета величины всплытия вала 1 относительно статора 2 невозможно точно определить величину закрутки вала 1. В устройстве предусмотрена компенсация этого не желательного явления. Одновременно определяется время прохода индукторов 5 и 6 под датчиками 10 и 11 для заднего сечения вала 1 и время прохода индукторов 3 и 4 под датчиками 8 и 10 для переднего сечения вала 1. При наличии вертикального всплытия вала 1 вверх в заднем сечении относительно статора 2 время прихода импульсов, регистрируемое контроллером 12, с помощью датчиков 10 и 11 от индукторов 5 и 6 изменится следующим образом: для индуктора 5 оно увеличится, а для индуктора 6 уменьшится. При наличии вертикального всплытия вала 1 вверх в переднем сечении вала 1 относительно статора 2 время прихода импульсов, регистрируемое контроллером 12, с помощью датчиков 8 и 9 от индукторов 3 и 4 изменится следующим образом: для индуктора 3 оно увеличится, а для индуктора 4 - уменьшится. По разнице этих времен прихода импульсов и определяется величина всплытия вала 1. Контроллер 12 обрабатывает времена прихода импульсов от индукторов 3, 4, 5, 6 для пересчета временных величин в угловые и определения величины закрутки вала, его всплытия и отображения этих данных на дисплее. (Малый временной интервал импульсов между индукторами 7 и 3 и является признаком оборотного сигнала). Контроллер 12 по времени между проходами индуктора 7 под датчиком 8 и диаметру вала 1 вычисляет коэффициенты для перевода временных величин закрутки и всплытия вала 1 в угловые секунды угла закрутки вала 1 и в мм величины всплытия заднего и переднего сечений вала 1 соответственно.

Величина угла закрутки φ вала 1 определяется по формуле:

где:

T7 - временной интервал между приходами импульса оборотного сигнала, в результате получаем искомый угол закрутки в угловых единицах измерения с учетом всплытия вала 1.

T3 - время прихода импульса от индуктора 3 под датчиком 8,

T4 - время прихода импульса от индуктора 4 под датчиком 9,

T5 - время прихода импульса от индуктора 5 под датчиком 10,

T6 - время прихода импульса от индуктора 6 под датчиком 11,

Тк3 - калибровочное время прихода импульса от индуктора 3 под датчиком 8, позволяющее устранить неточность в установке индуктора на вал 1,

Тк4 - калибровочное время прихода импульса от индуктора 4 под датчиком 9, позволяющее устранить неточность в установке индуктора на вал 1,

Тк5 - калибровочное время прихода импульса от индуктора 5 под датчиком 10, позволяющее устранить неточность в установке индуктора на вал 1,

Тк6 - калибровочное время прихода импульса от индуктора 6 под датчиком 11, позволяющее устранить неточность в установке индуктора на вал 1.

При отсутствии крутящего момента время прихода импульсов от индукторов 3, 4,

T3≈T4≈T5≈T6

5, 6 будет теоретически одним и тем же,

Где:

T - время прихода импульса от индуктора.

Совпадение этих времен будет определяться точностью установки индукторов на валу 1. Для устранения проблем с необходимостью в точной установке индукторов на валу 1 и устранения ошибки в последующих вычислениях, в рассматриваемом устройстве предусмотрена возможность осуществления калибровки в процессе первого запуска контроллера 12. Под процессом калибровки подразумевается запоминание времен прихода импульсов от индукторов 3, 4, 5, 6 вала 1.

Тк4=T4 Тк5=Т5 Тк6=Т6 Тк3-Т3,

где Тк - запомненное, откалиброванное время прихода импульса от индуктора.

Процесс калибровки должен осуществляться без передачи вращающего момента валом 1 на выбеге вала 1 или при отсутствии нагрузки.

При закрутке под действием крутящего момента, переднее сечение вала 1 сместится относительно заднего сечения вала 1 - произойдет скручивание исследуемого

участка вала 1. Смещение времени прихода импульсов будет определяться по формуле: без учета калибровки, а с учетом калибровки положения индукторов

где ТЗ - усредненное время прихода импульсов от индукторов между передним и задним сечением вала в единицах времени.

При всплытии вала в вертикальной плоскости в предлагаемом устройстве контроллером 12 учитывается явление всплытия вала 1 относительно статора 2. При вертикальном смещении вала 1, например в заднем сечении вала 1, значение всплытия вала 1 относительно статора 2 во временном масштабе для заднего сечения определяется по следующей формуле:

Для точного определения утла закрутки необходимо учитывать величину,

где ТВ56 и ТВ34 - смещение во времени приходов импульса от индукторов на заднем сечении вала и переднем соответственно.

Общая формула для определения угла закрутки в единицах времени примет вид:

Т=ТЗ+ТВ34-ТВ56

Перевод временных смещений импульсов к угловому значению из временных единиц осуществляется по формуле

,

где

T - искомый временной промежуток величины закрутки вала,

T7 - временной интервал между приходами импульса оборотного сигнала,

в результате получаем искомый угол закрутки φ в угловых единицах измерения с учетом всплытия вала 1.

Устройство для измерения величины закрутки вала, передающего крутящий момент, включающее индукторы на валу, датчики на статорной части, генерирующие импульсный электрический сигнал при прохождении индуктора под датчиком в процессе вращения вала, и контроллер, фиксирующий время прихода каждого импульса в виде сигналов от датчиков, отличающееся тем, что индукторы установлены в торцевых сечениях вала и расположены по два диаметрально противоположно в плоскости, проходящей через ось вращения вала, а индукционные датчики расположены в статорной части напротив каждого индуктора, при этом перед одним из индукторов в торцевом сечении вала установлен дополнительный индуктор для получения метки синхронизации при вращении вала, кроме того, величина угла закрутки вала φ определяется по формуле где:T7 - временной интервал между приходами импульса оборотного сигнала, в результате получаем искомый угол закрутки в угловых единицах измерения с учетом всплытия вала 1,T3 - время прихода импульса от индуктора 3 под датчиком 8,T4 - время прихода импульса от индуктора 4 под датчиком 9,T5 - время прихода импульса от индуктора 5 под датчиком 10,T6 - время прихода импульса от индуктора 6 под датчиком 11,Tк3 - калибровочное время прихода импульса от индуктора 3 под датчиком 8, позволяющее устранить неточность в установке индуктора на вал 1,Tк4 - калибровочное время прихода импульса от индуктора 4 под датчиком 9, позволяющее устранить неточность в установке индуктора на вал 1,Tк5 - калибровочное время прихода импульса от индуктора 5 под датчиком 10, позволяющее устранить неточность в установке индуктора на вал 1,Tк6 - калибровочное время прихода импульса от индуктора 6 под датчиком 11, позволяющее устранить неточность в установке индуктора на вал 1.