Композиция для получения смачиваемого катода при выплавке алюминия

Иллюстрации

Показать всеИзобретение относится к электроду для применения в алюминиевом электролизере, содержащему: от 0,01 до 0,75 вес.% добавок металлов, причем добавки металлов выбраны из группы, состоящей из Fe, Ni, Co и W, и их комбинаций; остальным являются TiB2 и неизбежные примеси, причем неизбежные примеси составляют менее 2 вес.% электрода. При этом электрод имеет плотность от 85% до 99% от его теоретической плотности. Также изобретение относится к алюминиевому электролизеру, получению данного электрода и способу применения электрода, а также к композиции для его получения. 5 н. и 15 з.п. ф-лы, 1 ил., 2 табл., 2 пр.

Реферат

ПЕРЕКРЕСТНАЯ ССЫЛКА НА РОДСТВЕННУЮ ЗАЯВКУ

[0001] Настоящая патентная заявка испрашивает приоритет предварительной заявки на патент США № 61/229083, озаглавленной "Композиция для получения смачиваемого катода при выплавке алюминия", поданной 28 июля 2009 г., которая включена сюда по ссылке во всей своей полноте.

УРОВЕНЬ ТЕХНИКИ

[0002] В алюминиевых электролизерах используется система анодов и катодов. Типично катод получают из аморфного углерода, который является долговечным и недорогим. Однако катод или компонент катода, который обладает лучшей смачиваемостью алюминием и который позволяет уменьшить расстояние между анодом и катодом благодаря снижению движения расплавленного алюминия, мог бы улучшить термодинамический кпд. Диборид титана (TiB2) является смачиваемым металлическим алюминием, и поэтому предпринимались попытки получения катодов из TiB2. См. патенты США №№ US 4439382 на имя Joo, US 2915442 на имя Lewis, US 3028324 на имя Ransley, US 3156639 на имя Kibby, US 3314876 на имя Ransley, 18 апреля 1967 г., US 3400061 на имя Lewis, US 4071420 на имя Foster, канадский патент № 922384, 6 марта 1973 г. и бельгийский патент № 882992. Однако, по-видимому, в настоящее время катоды из TiB2 не имеют коммерческого применения.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0003] Описаны композиции для получения смачиваемых катодов для применения в алюминиевых электролизерах. Один вариант реализации раскрывает композицию, в целом содержащую диборид титана (TiB2). В некоторых вариантах реализации композиция состоит по существу из диборида титана и по меньшей мере одной добавки металла, а остальным являются неизбежные примеси. В некоторых вариантах реализации добавка металла включает Co, Fe, Ni и W, помимо прочих.

[0004] В одном подходе электрод получают из этой композиции. Электрод содержит (i) диборид титана, (ii) от примерно 0,01 до примерно 0,75 вес.% добавок металлов и (iii) остаток, который составляют неизбежные примеси. В одном варианте реализации добавки металлов выбраны из группы, состоящей из Fe, Ni, Co и W, и их комбинаций. В одном варианте реализации электрод содержит не более чем примерно 0,65 вес.% добавок металлов. В других вариантах реализации электрод содержит не более чем примерно 0,60 вес.%, или не более чем примерно 0,55 вес.%, или не более чем примерно 0,50 вес.%, или не более чем примерно 0,45 вес.%, или не более чем примерно 0,40 вес.%, или не более чем примерно 0,35 вес.% добавок металлов. В одном варианте реализации электрод содержит по меньшей мере примерно 0,025 вес.% добавок металлов. В других вариантах реализации электрод содержит по меньшей мере примерно 0,050 вес.%, или по меньшей мере примерно 0,075 вес.%, или по меньшей мере примерно 0,10 вес.% добавок металлов. Использование таких количеств добавок металлов в комбинации с низкими количествами неизбежных примесей по меньшей мере частично способствует получению и применению электродов с подходящими свойствами плотности, электрического сопротивления и коррозионной стойкости.

[0005] Например, электроды могут быть изготовлены из порошков, имеющих составы, близкие к описанным выше. В одном варианте реализации электроды могут быть изготовлены с использованием традиционных процессов спекания порошков, таких как горячее прессование или спекание без давления, наряду с другими процессами спекания порошков. Спекание является способом получения объектов из порошков и включает в себя нагрев по меньшей мере одного материала в печи для спекания ниже его температуры плавления (твердофазное спекание) до тех пор, пока частицы порошка не слипнутся друг с другом. Могут вводиться облегчающие уплотнение добавки, такие как описанные выше добавки металлов, чтобы получить плотное обожженное изделие из композиции диборида титана. Облегчающие уплотнение добавки могут способствовать спеканию, образуя жидкую фазу при нагреве, что позволяет снизить энергию (например, температуру и/или давление) и уменьшить/ограничить общее количество добавок металлов.

[0006] Что касается температуры спекания, то электроды можно получать спеканием при температурах от примерно 1400°C до примерно 2100°C. В некоторых вариантах реализации температура может лежать в интервале от примерно 1600°C до примерно 2000°C. В одном варианте реализации для получения электродов применяются процессы уплотнения с помощью давления. В этих вариантах реализации при спекании может прикладываться давление от примерно 70 до по меньшей мере примерно 350 кг/см2.

[0007] Как описано выше, использование добавок металлов в вышеописанных количествах способствует уплотнению порошков в электроды. В одном варианте реализации добавки металлов выбирают таким образом, чтобы полученный электрод имел плотность от примерно 80% до примерно 99% от его теоретической плотности. Получение электродов с плотностью в этом диапазоне способствует длительному применению в алюминиевых электролизерах (например, при использовании угольных анодов и/или инертных анодов). Если плотность слишком высока, электроды могут трескаться при работе в электролизере. Если плотность слишком низкая, материал может не иметь достаточной долговечности.

[0008] Теоретическая плотность (ρtheory) представляет собой наивысшую плотность, которую материал мог бы достичь согласно расчету по атомному весу и кристаллической структуре.

где Nc = число атомов в элементарной ячейке,

A = атомный вес [кг∙моль-1],

Vc = объем элементарной ячейки [м3],

NA = число Авогадро [атомов∙моль-1].

Для целей настоящей патентной заявки принята теоретическая плотность 4,52 г/см3, что является приближенной теоретической плотностью чистого TiB2.

[0009] В одном варианте реализации электрод имеет плотность по меньшей мере примерно 85% от его теоретической плотности (т.е. ≥3,842 г/см3). В других вариантах реализации электрод имеет плотность по меньшей мере примерно 86% (≥3,887 г/см3), или по меньшей мере примерно 87% (≥3,932 г/см3), или по меньшей мере примерно 88% (≥3,978 г/см3), или по меньшей мере примерно 89% (≥4,023 г/см3), или по меньшей мере примерно 90% (≥4,068 г/см3) от его теоретической плотности. В одном варианте реализации электрод имеет плотность не более чем примерно 98,0% от его теоретической плотности (≤4,430 г/см3). В других вариантах реализации электрод имеет плотность не более чем примерно 97,5% (≤4,407 г/см3), или не более чем примерно 97,0% (≤4,384 г/см3), или не более чем примерно 96,5% (≤4,362 г/см3), или не более чем примерно 96,0% (≤4,339 г/см3), или не более чем примерно 95,5% (≤4,317 г/см3), или не более чем примерно 95,0% (≤4,294 г/см3) от его теоретической плотности. В некоторых вариантах реализации электроды имеют плотность в диапазоне от примерно 90% до 95% от их теоретической плотности (от 4,068 г/см3 до 4,294 г/см3), например, от примерно 91% до 94% от их теоретической плотности (от 4,113 г/см3 до 4,249 г/см3).

[0010] Электроды, имеющие плотность 80-99% от теоретической, могут иметь пористость, подходящую для применения в алюминиевом электролизере. Общая пористость рассчитывается в процентах от теоретической плотности. Например, если материал имеет плотность примерно 90% от его теоретической плотности, то он имеет общую пористость примерно 10% (100%-90%=10%). То есть 100%-я теоретическая плотность объекта минус реальная плотность объекта равна его общей пористости (TD-AD=TP). Общая пористость является суммой открытой (кажущейся) пористости и закрытой пористости (TP=OP+CP). Кажущаяся пористость материала может быть определена из закона Архимеда, как реализовано в стандарте ASTM C373-88(2006) «Метод испытаний водопоглощения, объемной плотности, кажущейся пористости и эффективного удельного веса обожженных фарфорофаянсовых изделий».

[0011] Обычно электроды, полученные с использованием настоящих композиций, могут реализовывать кажущуюся пористость от примерно 0,01 до примерно 20%. В противоположность традиционной точке зрения, было найдено, что электроды, имеющие высокую пористость и низкую плотность, были долговечными при применении в электролизной установке по производству алюминия, как показывают приводимые ниже примеры. В одном варианте реализации кажущаяся пористость лежит в интервале 0,03-10%. В другом варианте реализации кажущаяся пористость составляет 0,04-5%. В другом варианте реализации кажущаяся пористость составляет 0,05-4%.

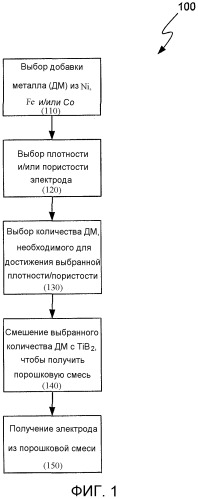

[0012] Способы получения электродов могут включать в себя выбор подходящего количества добавки металла в соответствии с требуемой плотностью. В одном варианте реализации и со ссылкой теперь на фиг. 1, способ (100) может включать в себя выбор добавки металла, выбранной из группы, состоящей из Fe, Ni и Co, и их комбинаций (110), выбор плотности и/или пористости получаемого электрода (120), выбор количества добавки металла для достижения выбранной плотности и/или пористости (130), смешение выбранного количества добавки металла с порошком TiB2, чтобы получить смешанную порошковую композицию (140), и получение электрода из смешанной композиция (150), при этом электрод реализует фактическую плотность и/или пористость, которая по существу аналогична выбранной плотности и/или пористости. В одном варианте реализации выбирают плотность. В одном варианте реализации выбирают пористость. В одном варианте реализации выбирают и плотность, и пористость, причем первостепенной считается плотность, а пористость рассматривают во вторую очередь. В одном варианте реализации выбирают и плотность, и пористость, причем первостепенной считается пористость, а плотность рассматривают во вторую очередь. В одном варианте реализации выбирают и плотность, и пористость, причем обе являются одинаково важными. В свою очередь, электрод может применяться в качестве одного из катода и анода в алюминиевом электролизере. Применение может включать в себя пропускание электричества через электрод, пока электрод находится в связи с ванной солевого расплава в алюминиевом электролизере. В ответ на это Al2O3 из ванны солевого расплава может восстанавливаться до металлического алюминия. В одном варианте реализации электрод остается целым и не обнаруживает отслоения и/или растрескивания на продолжении по меньшей мере 120 дней непрерывного применения в алюминиевом электролизере.

[0013] Чтобы достичь выбранной плотности, можно использовать определенное количество комбинаций добавок металлов. Например, композиции для электрода могут включать в себя по меньшей мере одну добавку металла Fe, Ni, Co и W в диапазоне от примерно 0,01 вес.% до примерно 0,35 вес.%, остальным являются TiB2 и неизбежные примеси, причем общее количество добавок металлов не превышает 0,75 вес.%. В одном варианте реализации композиция включает от 0,01 до 0,10 вес.% каждого из Fe, Ni и Co и от 0,01 до 0,35 вес.% W, остальным являются TiB2 и неизбежные примеси, причем общее количество добавок металлов не превышает 0,55 вес.%. В другом варианте реализации композиция включает от 0,01 до 0,075 вес.% каждого из Fe, Ni и Co и от 0,01 до 0,20 вес.% W, остальным являются TiB2 и неизбежные примеси, причем общее количество добавок металлов не превышает 0,375 вес.%. В другом варианте реализации композиция включает от 0,01 до 0,06 вес.% каждого из Fe, Ni и Co и от 0,01 до 0,175 вес.% W, остальным являются TiB2 и неизбежные примеси, причем общее количество добавок металлов не превышает 0,35 вес.%.

[0014] В одном подходе электрод включает от 0,01 до 0,14 вес.% Fe, от 0,01 до 0,14 вес.% Ni, от 0,01 до 0,14 вес.% Co и от 0,01 до 0,45 вес.% W, остальным являются TiB2 и неизбежные примеси, причем общее количество добавок металлов не превышает 0,75 вес.%. В одном варианте реализации электрод содержит не более 0,10 вес.% каждого из Fe, Ni и Co. В другом варианте реализации электрод содержит не более 0,07 вес.% каждого из Fe, Ni и Co. В другом варианте реализации электрод содержит не более 0,05 вес.% каждого из Fe, Ni и Co. В одном варианте реализации электрод содержит не более 0,30 вес.% W. В одном варианте реализации электрод содержит не более 0,20 вес.% W.

[0015] Как он используется здесь, термин "неизбежные примеси" и тому подобное означает компоненты, которые могут быть включены в композицию (например, электрод), отличные от описанных выше добавок металлов и TiB2. Неизбежные примеси могут попасть в композицию из-за самих производственных процессов, применявшихся для получения композиции. Примеры неизбежных примесей включают, наряду с прочими, O и C. Что касается кислорода, то этот элемент может присутствовать как примесь в количествах до примерно 2,0 вес.%. В одном варианте реализации в композицию включено не более чем примерно 1,5 вес.% O. В других вариантах реализации в композицию включено не более чем примерно 1,25 вес.% O, или не более чем примерно 1,0 вес.% O, или не более чем примерно 0,75 вес.% O, или не более чем примерно 0,5 вес.% O, или даже меньше. В некоторых случаях уровень кислорода в электроде может составлять приблизительно 0,5 вес.%, чтобы предотвратить аномальный рост зерен во время получения электрода.

[0016] Что касается углерода, то этот элемент может присутствовать как неизбежная примесь в количествах до примерно 1,0 вес.%. В одном варианте реализации в композицию включено не более чем примерно 0,9 вес.% C. В других вариантах реализации в композицию включено не более чем примерно 0,8 вес.% C, или не более чем примерно 0,7 вес.% C, или не более чем примерно 0,6 вес.% C, или не более чем примерно 0,5 вес.% C, или даже меньше.

[0017] В композицию могут вводиться различные сочетания добавок для получения оптимальных вариантов. Например, композиция может включать только одну, две или три добавки, а не четыре, описанные выше. В этих ситуациях добавки могут быть включены в композицию в количествах, близких к описанным выше, и композиция может потенциально корректироваться, чтобы включить чуть больше этих добавок с тем, чтобы учесть удаление другой добавки или добавок. В некоторых вариантах реализации могут применяться заместители Fe, Ni, Co и/или W, такие как Cr, Mn, Mo, Pt, Pd, помимо прочих. Эти заместители добавок металлов могут использоваться, в дополнение к главным добавкам металлов Fe, Ni, Co или W, или в качестве их замены.

[0018] Электроды могут применяться в качестве анода или катода в алюминиевом электролизере. В одном варианте реализации электрод является катодом. В некоторых вариантах реализации пластины могут использоваться как катоды в вертикальной конфигурации, горизонтальной конфигурации или наклонной конфигурации (например, дренируемой), наряду с прочими. В одном варианте реализации электрод является смачиваемым, что означает, что получаемый при электролизе материал (например, алюминий) может проявлять тенденцию прилипать к поверхности электрода во время операций электролиза.

[0019] В некоторых вариантах реализации композиции могут применяться для получения других компонентов алюминиевого электролизера, таких как верхние конструкции электролизера, защитные трубы, и другие приложения в процессах выплавки алюминия или обработки жидкого алюминия в целом. В одном варианте реализации трубки для защиты термопар могут включать описанные здесь композиции. В других вариантах реализации композиции могут использоваться для сооружения боковых стенок электролизера. В некоторых случаях композиции способны обеспечить, помимо прочего, электрическую поляризацию и/или антикоррозионные свойства. В некоторых примерах композиции могут использоваться в качестве покрытия или как присадки в производстве деталей, в числе других методов формования. Например, композиции могут включаться в качестве добавок в процесс производства порошков. В другом примере композиции могут добавляться при обработке обожженных деталей. В других примерах композиции могут вводиться как присадки при физическом изготовлении детали (например, боковой стенки электролизера, защитных трубок).

[0020] Продукты, использующие описанную композицию, могут быть изготовлены с различными геометриями, включая трубки, пластины, стержни, помимо прочих. Размер и форма конечного продукта могут меняться в зависимости от требуемых электрических и механических свойств катода в алюминиевом электролизере. Примеры размеров электродных пластин включают квадратные пластины с длиной/шириной примерно 12 дюймов и толщиной примерно 0,25 дюйма или 0,5 дюйма, и прямоугольные бруски, имеющие ширину примерно 4 дюйма, длину примерно 8 дюймов и толщину примерно 0,25 или 0,5 дюйма. В некоторых вариантах реализации прямоугольная пластина имеет примерно 12 дюймов в ширину, примерно 16 дюймов в длину и примерно 0,25 или 0,5 дюймов в толщину. В одном варианте реализации прямоугольная пластина имеет примерно 15 дюймов в ширину, примерно 22 дюймов в длину и примерно 1 или 2 дюйма в толщину.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0021] Фиг. 1 является блок-схемой, иллюстрирующей один вариант реализации способа получения электродов, имеющих выбранную плотность.

ПОДРОБНОЕ ОПИСАНИЕ

[0022] Пример 1

[0023] Три разных порошка TiB2, имеющих химический состав, указанный в таблице 1, получали, смешивая порошки TiB2 (например, в V-образном смесителе) с различными другими порошками (все величины являются приближенными). Композиция D представляет собой порошок чистого TiB2, не содержащий никаких добавок металлов. Из композиций A-D делали различные пластины, прессуя эти композиции в форме пластин, используя промышленный пресс для горячего прессования.

| Таблица 1 Химический состав пластин A-D | ||||

| Материал (вес.%) | Композиция А | Композиция B | Композиция C | Композиция D |

| Fe | 0,14 | 0,08 | 0,05 | пренебрежимо |

| Ni | 0,16 | 0,08 | 0,04 | пренебрежимо |

| Co | 0,16 | 0,08 | 0,04 | пренебрежимо |

| W | 0,49 | 0,31 | 0,16 | пренебрежимо |

| TiB2 и неизбежные примеси | остальное | остальное | остальное | остальное |

| Средняя плотность(% от теоретической) | 98,9% | 98,2% | 94,9% | 68,8% |

| Объемная плотность (г/см3) | 4,47 | 4,44 | 4,29 | 3,11 |

| Кажущаяся пористость, % | 0,07 | 0,09 | 0,13 | 28,6 |

| Добавки металлов, всего (вес.%) | 0,95% | 0,55% | 0,29% | 0% |

[0024] Пластины, сделанные из композиций A-C, помещали в ванну солевого расплава в пилотном алюминиевом электролизере на 10000 А. Пластины, сделанные из композиции A, не прошли испытания, обнаружив расщепление/отслоение. Среди пластин, сделанных из композиции B, имеется смешанная частота отказов. Все пластины, сделанные из композиции C, прошли испытание, то есть они выдержали примерно 120 дней испытания без существенной потери толщины и без расщепления/отслоения.

[0025] Пластины, сделанные из композиции D, т.е. чистого диборида титана, обрабатывали механически с получением образцов для испытаний (например, размерами 2 дюйма×2 дюйма×0,5 дюйма), и образцы помещали в ванну расплавленного алюминия, покрытую солевой коркой, в корундовом тигле. Температура расплавленного алюминия была сравнима с условиями, использующимися в алюминиевых электролизерах, в которых применяются инертные аноды (например, в пределах 840-910°C). Образцы для испытаний подвергали действию расплавленного алюминия примерно 480 часов. По истечении периода воздействия образцы извлекали горячими из тигля и закаливали на воздухе. Образцы подвергали как макроскопическому обследованию, так и анализу микроструктуры (например, с помощью СЭМ-металлографии). Образец "прошел" испытание, если он (a) является неповрежденным, как показало макроскопическое обследование, и (b) визуально не наблюдается растрескивания из-за наполненных алюминием трещин, как показал анализ микроструктуры. Если какой-то из критериев не выполняется, считается, что образец не прошел испытания. Образцы, сделанные из композиции D, не выдержали испытания, обнаружив коррозию по границам зерен и разрушение где-то через 7-20 дней испытания, что иллюстрирует неадекватность электродных пластин из чистого TiB2.

[0026] Что касается пластин A и B, можно теоретически предположить, но не связывая себя этой теорией, что более высокая концентрация таких добавок, как Ni, Co, Fe и/или W, могут привести к коррозионному растрескиванию под напряжением. Высокие уровни добавок могут также привести в процессе производства металлов к потенциальным реакциям, протекающим с увеличением объема, между широко применяемыми металлами и алюминием. Однако, когда уровни добавок металлов достаточно низкие, коррозионного растрескивания под напряжением не происходит (например, из-за недостаточного количества материалов для реакции с металлическим алюминием в ванне).

[0027] Пластины с плотностью, слишком близкой к теоретической, т.е. пластины, сделанные из композиции A, и некоторые пластины, сделанные из композиции B, не прошли испытание. Это указывает, что теоретическая плотность должна быть ниже примерно 98%. Действительно, сделанные из композиции C пластины, которые имеют плотность примерно 95% от теоретической, успешно прошли контрольные испытания. Таким образом, можно ожидать, что пластины с плотностью в диапазоне 90-98% от теоретической могут эффективно применяться в качестве электродов в алюминиевом электролизере. Отмеченные добавки металлов могут быть полезны при получении таких пластин с подходящей пористостью.

[0028] Эти данные предполагают также, что общее количество добавок металлов должно быть меньше 0,55 вес.%. Однако можно ожидать, что в некоторых обстоятельствах можно использовать более значительные количества добавок металлов (например, до примерно 0,75 вес.% в сумме). Данные показывают также, что по меньшей мере какие-то добавки металлов необходимы: пластины, сделанные из чистого TiB2 (композиция D), имели самые плохие характеристики, что указывает на то, что требуются по меньшей мере какие-то добавки металлов.

Пример 2

[0029] Аналогично примеру 1, смешиванием получали различные порошковые смеси. Весовая процентная доля добавок металлов в порошковых смесях приведена в таблице 2, причем остальное составляют TiB2 и неизбежные примеси. Образцы порошков TiB2 прессовали в форме пластины, используя лабораторный пресс для горячего прессования. После прессования пластины обрабатывали на станке с получением образцов для испытаний (например, размерами 2 дюйма×2 дюйма×0,5 дюйма).

| Таблица 2 Химический состав образцов 1-9 | |||||

| Образец | Материал (вес.%) | Добавки металлов, всего (вес.%) | Средняя плотность(% от теоретической) | Кажущаяся пористость (%) | Результат |

| 1 | 0,125 Ni | 0,125 | 97,2 | 0,09 | прошел |

| 2 | 0,25 Ni | 0,25 | 98,5 | 0,23 | прошел |

| 3 | 0,063 Fe | 0,063 | 88,9 | 3,79 | прошел |

| 4 | 0,125 Fe | 0,125 | 97,0 | 0,10 | прошел |

| 5 | 0,25 Fe | 0,25 | 98,0 | 0,05 | прошел |

| 6 | 0,50 Fe | 0,50 | 98,8 | 0,12 | не прошел |

| 7 | 0,6 W | 0,60 | 61,9 | 37,2 | не прошел |

| 8 | 0,5 Fe+0,6 W | 1,1 | 99,6 | 0,07 | не прошел |

| 9 | по 0,05 каждого из Fe, Ni, Co+0,15 W | 0,30 | 97,8 | 0,18 | прошел |

[0030] Образцы помещали в ванну расплавленного алюминия, покрытую солевой коркой, в корундовом тигле. Температура расплавленного алюминия была сравнима с условиями, использующимися в алюминиевых электролизерах, в которых применяются инертные аноды (например, в пределах 840-910°C). Образцы для испытаний подвергали воздействию расплавленного алюминия примерно 480 часов. По истечении периода воздействия образцы извлекали горячими из тигля и закаливали на воздухе. Образцы подвергали как макроскопическому обследованию, так и анализу микроструктуры (например, с помощью СЭМ-металлографии). Образец "прошел" испытание, если он (a) является неповрежденным, как показало макроскопическое обследование, и (b) визуально не наблюдается растрескивания из-за наполненных алюминием трещин, как показал анализ микроструктуры. Если какой-то из этих критериев не выполняется, считается, что образец не прошел испытания.

[0031] Пластины с плотностью, слишком близкой к теоретической, т.е. пластины, сделанные из образцов 6 и 8, не прошли испытание. Однако пластины с плотностью ниже примерно 98,5%, но выше примерно 88,9% (от теоретической плотности) были способны выдержать испытание. Аналогично, пластины со слишком низкой плотностью, т.е. пластины, сделанные из образца 7, не прошли испытание. Эти данные предполагают, что в качестве добавки металлов можно выбирать любую из добавок металлов Fe, Ni и/или Co, если только конечные продукты имеют плотность от примерно 85% до примерно 98,5% от теоретической плотности. В некоторых случаях вместо добавок металлов Fe, Ni и Co и/или в дополнение к ним можно использовать W и/или другие заместители, описанные выше. Эти данные предполагают, что общее количество добавок металлов должно быть ниже 0,50 вес.%. Однако можно ожидать, что в некоторых обстоятельствах можно использовать более значительные количества добавок металлов (например, до примерно 0,75 вес.% в сумме).

[0032] Хотя выше были подробно описаны различные варианты реализации настоящего изобретения, очевидно, что специалистам в данной области могут прийти в голову модификации и адаптации этих вариантов реализации. Однако следует четко понимать, что такие модификации и адаптации лежат в пределах сущности и объема настоящего изобретения.

1. Электрод для применения в алюминиевом электролизере, содержащий:от 0,01 до 0,75 вес.% добавок металлов, причем добавки металлов выбраны из группы, состоящей из Fe, Ni, Co и W, и их комбинаций;остальным являются TiB2 и неизбежные примеси, причем неизбежные примеси составляют менее 2 вес.% электрода;при этом электрод имеет плотность от 85% до 99% от его теоретической плотности.

2. Электрод по пункту 1, причем электрод включает не более 0,65 вес.% добавок металлов.

3. Электрод по пункту 1, причем электрод включает не более 0,50 вес.% добавок металлов.

4. Электрод по пункту 3, причем электрод включает по меньшей мере 0,05 вес.% добавок металлов.

5. Электрод по пункту 4, причем добавка металла выбрана из группы, состоящей из Fe, Ni и Co.

6. Электрод по пункту 5, причем добавкой металла является Fe.

7. Электрод по пункту 5, причем добавкой металла является Ni.

8. Электрод по пункту 5, причем добавкой металла является Co.

9. Электрод по пункту 1, содержащий:от 0,01 до 0,14 вес.% Fe;от 0,01 до 0,14 вес.% Ni;от 0,01 до 0,14 вес.% Co; иот 0,01 до 0,45 вес.% W.

10. Электрод по пункту 9, содержащий не более 0,10 вес.% каждого из Fe, Ni и Co.

11. Электрод по пункту 9, содержащий не более 0,07 вес.% каждого из Fe, Ni и Co.

12. Электрод по пункту 9, содержащий не более 0,05 вес.% каждого из Fe, Ni и Co.

13. Электрод по любому из пунктов 9-12, содержащий не более 0,30 вес.% W.

14. Электрод по любому из пунктов 9-12, содержащий не более 0,20 вес.% W.

15. Алюминиевый электролизер, содержащий электрод по пункту 1.

16. Способ получения электрода, содержащий:(a) получение смешанной композиции TiB2, причем этап получения включает в себя:(i) выбор добавки металла, выбранной из группы, состоящей из Fe, Ni и Co, и их комбинаций;(ii) выбор плотности получаемого электрода;(iii) выбор количества добавки металла, чтобы достичь выбранной плотности; и(iv) смешение выбранного количества добавки металла с порошком TiB2, чтобы получить смешанную порошковую композицию;(b) получение электрода из смешанной композиции TiB2, причем электрод обладает фактической плотностью, которая по существу аналогична выбранной плотности и составляет от 85% до 99% от его теоретической плотности.

17. Способ по пункту 16, причем выбранная плотность лежит в интервале от 4,068 г/см3 до 4,430 г/см3, и при этом количество выбранной добавки металла лежит в интервале от 0,01 до 0,75 вес.%.

18. Способ применения электрода по любому из пунктов 1-14 или электрода, полученного способом по пункту 16 или 17, содержащий:применение электрода в качестве одного из катода и анода в алюминиевом электролизере, причем применение включает в себя:пропускание электричества через электрод, пока электрод находится в связи с ванной солевого расплава алюминиевого электролизера; ив ответ на этап пропускания, восстановление Al2O3 из ванны солевого расплава до металлического алюминия.

19. Способ по пункту 18, причем во время применения электрод остается цельным и не имеет отслоения и растрескивания в течение по меньшей мере 120 дней непрерывного применения.

20. Композиция для получения электрода по любому из пунктов 1-14 или для применения в способе его получения по пункту 16 или 17, состоящая по существу из TiB2 и добавок металлов, причем композиция содержит от 0,01 до 0,75 вес.% добавок металлов, а остальным являются TiB2 и неизбежные примеси, причем неизбежные примеси составляют менее 2 вес.% композиции;при этом добавки металлов выбраны из группы, состоящей из Fe, Ni, Co и W, и их комбинаций; ипри этом композиция имеет плотность от 85% до 99% от ее теоретической плотности.