Способ получения ультрадисперсного порошка нитрида кремния

Иллюстрации

Показать всеИзобретение относится к области порошковой технологии и предназначено для получения ультрадисперсных порошков нитрида кремния. Предложенный способ базируется на методе самораспространяющегося высокотемпературного синтеза (СВС-процесса), в котором в качестве шихты используют смесь порошков предварительно активированного нитридообразующего компонента со средним размером частиц меньше 5 мкм и нитрида кремния в качестве разбавителя со средним размером частиц меньше 1 мкм и шириной распределения не более 2 в количестве менее 25% от общей массы, в качестве нитридообразующего компонента используют ферросилиций, после дробления спека проводят дальнейшее измельчение (дезагрегацию) порошка в струе сжатого газа, подаваемой в насыпной слой, при этом пылегазовый поток рециркулируют как внутри рабочего объема, выделяя крупные частицы из рабочего газа за счет инерционной и воздушно-центробежной сепарации, так и вне его, эжектируя выделенные из потока циклонным сепаратором мелкие частицы и возвращая их в рабочий объем, при этом одновременно над насыпным слоем и в зоне отделения частиц циклонного сепаратора создают область действия магнитного поля, в которую подают пылегазовый поток и осуществляют контактирование частиц с поверхностью магнита, причем в течение всего процесса измеряют напряжение, индуцируемое частицами железа в пылегазовом потоке, выходящем из насыпного слоя, и, при достижении им минимального (заданного) значения, процесс продолжают еще в течение не менее трех рециркуляций материала, оставшегося в рабочем объеме, затем эжектирование прекращают, а продукт классифицируют на фракции. Технический результат - получение порошков нитрида кремния с ультрадисперсным составом из промышленных марок ферросилиция с существенно уменьшенными затратами на химическую очистку от примесей железа. 12 ил.

Реферат

Настоящее изобретение относится к порошковой металлургии и может быть использовано для получения высокочистого ультрадисперсного порошка нитрида кремния и изготовления из него керамических изделий, удовлетворяющих современным техническим требования по твердости, термопрочности и стойкости в агрессивных химических средах.

Основными промышленными методами синтеза нитрида кремния являются: "печной" (ПС), плазмохимический (ПХС), газофазный и метод самораспространяющегося высокотемпературного синтеза (СВС-процесса).

В настоящее время для получения нитрида кремния широко используется СВС-процесс, который наиболее оптимален по энергозатратам, сохранению химической чистоты и простоте аппаратурного оформления /1/. Однако в связи с тем, в СВС-процесса температура во фронте горения высокая, то при неравномерности горения из-за неоднородного гранулометрического состава шихты возникают локальные расплавления реагента и коагуляция частиц, а после прохода фронта горения и образования Si3N4 в сильно разогретом материале начинается процесс спекания частиц Si3N4, что приводит к образованию высокопрочных агрегатов большого размера. Поэтому для размола и сохранения чистоты продукта требуются значительные энергозатраты и дорогостоящее оборудование, имеющее специальную футеровку поверхностей.

Данные недостатки исключаются, если использовать способ получения шихты для синтеза нитрида кремния /2/, в котором смешивают порошки предварительно активированного нитридообразующего элемента (кремния) со средним размером частиц меньше 5 мкм и разбавителя (нитрида кремния) со средним размером частиц меньше 1 мкм и шириной функции распределения не более 2, в количестве 10-25% от общей массы. В результате после СВС-процесса получается легко измельчаемый спек, что обеспечивает условия для дальнейшего получения при его дезагрегации ультрадисперсного порошка нитрида кремния без загрязнения продуктами намола.

Однако данный способ имеет следующие недостатки.

Так для удешевления конечного продукта в качестве исходного нитридообразующего элемента можно использовать ферросилиций, стоимость которого, например, ФС-75 по данным ООО «РЗМ-металлургия» (г. Челябинск), опубликованным на сайте www.uralforum.ru (ГОСТ 1415-93), составляет 69 тысяч рублей за 1 тонну, в то время как стоимость кремния кристаллического марки Kp1 (ГОСТ 2169-69) - 103 тыс руб./т, но продукт будет загрязнен примесью железа, что потребует дополнительных дорогостоящих операций по очистке: в промышленности для очистки сыпучих материалов от включений железа принято использовать магнитную сепарацию с последующим травлением раствором 15-30%-ной соляной кислоты (затем нерастворившийся осадок промывают в воде и сушат).

Однако, как показали наши опыты, выделение магнитной сепарацией частиц железа из различных ультрадисперсных порошков напрямую, пропуская через существующие в промышленности магнитные сепараторы, крайне не эффективно из-за значительной связности таких порошков (влияние когезии), препятствующей выходу из слоя частиц железа к магниту.

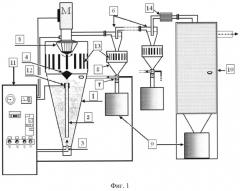

Кроме того, как видно из фотографии (фиг.2), в продукте также содержатся агрегаты из кристаллов нитрида кремния с внутренними включениями из расплавов железа, что также ухудшает качество конечного продукта и требует дополнительного травления соляной кислотой. В результате серьезной проблемой после травления является образование большого количества вредных отходов, что требует значительных дополнительных затрат на их утилизацию.

Технический результат заявленного изобретения состоит в получении порошков нитрида кремния (Si3N4) с ультрадисперсным составом из промышленных марок ферросилиция с существенно меньшими затратами на химическую очистку от примесей железа.

Указанный технический результат достигается следующим образом.

Для решения поставленной задачи шихту получают путем смешивания порошков предварительно активированного нитридообразующего компонента со средним размером частиц меньше 5 мкм и разбавителя - нитрида кремния со средним размером частиц меньше 1 мкм и шириной распределения не более 2 в количестве менее 25% от общей массы, в качестве нитридообразующего компонента используют ферросилиций, проводят азотирование шихты в СВС-процессе, после дробления спека в порошок до размера основной массы частиц (агрегатов) менее 0,1 мм, проводят дальнейшее измельчение (дезагрегацию) в струе сжатого газа, подаваемой в насыпной слой порошка при избыточном давлении 4÷6 кг/см2, а после уменьшения среднего размера частиц в насыпном слое до 15÷20 мкм рабочее давление увеличивают до 7÷8 кг/см2, при этом пылегазовый поток рециркулируют как внутри рабочего объема, возвращая крупные частицы в насыпной слой за счет инерционной и воздушно-центробежной сепарации, так и вне его, эжектируя выделенные из потока циклонным сепаратором мелкие частицы и возвращая их в рабочий объем, при этом одновременно над насыпным слоем и в зоне отделения частиц циклонного сепаратора создают область действия магнитного поля, в которую подают пылегазовый поток и осуществляют контактирование частиц с поверхностью магнита, причем в течение всего процесса измеряют напряжение, индуцируемое частицами железа в пылегазовом потоке, выходящем из насыпного слоя, и, при достижении им минимального (заданного) значения, процесс продолжают еще в течение не менее трех рециркуляций материала, оставшегося в рабочем объеме, затем эжектирование прекращают, а продукт классифицируют на фракции.

Чтобы продукт СВС-процесса (спек) легко дробился и измельчался в ультрадисперсный порошок (без загрязнения продуктами намола), необходимо для азотирования использовать высокооднородную смесь из активированного нитридообразующего компонента с основным размером частиц менее 5 мкм и порошка-разбавителя (нитрида кремния) со средним размером частиц меньше 1 мкм шириной распределения не более 2 и в количестве менее 25% от общей массы, который исключает локальные расплавы в зоне реакции при СВС-процессе.

Для обеспечения низкой себестоимости производства при проведении СВС-процесса в качестве исходного материала в предлагаемом способе необходимо использовать промышленно-выпускаемый ферросилиций с содержанием кремния 50÷95%. Сплавы, содержащие менее 50%, трудно измельчаются из-за высокого содержания железа. Сплав, содержащий более 95%, нецелесообразно использовать из-за высокой стоимости.

Подача струи в насыпной слой создает зону с интенсивным вихревым движением рабочего газа, который захватывает частицы, разгоняет до больших скоростей (в зависимости от размера частиц от нескольких метров в секунду до сотен) и обеспечивает тонкое диспергирование частиц до микронного и субмикронного уровня. При этом струйное самоизмельчение частиц исключает намол и появление дополнительных примесей.

Исходный крупный порошок после предварительного дробления состоит в основном из достаточно хрупких крупных агрегатов, частицы которого имеют большое количество слабых внутренних связей, и поэтому экономически целесообразно в начале дезагрегацию проводить при более низком рабочем давлении - порядка 4÷6 кг/см2, а потом - после снижения размера агрегатов до уровня 15÷20 мкм - их прочность существенно возрастает и необходимо усилить механизм самоистирания частиц, то есть увеличить давление до 6÷8 кг/см2, при этом расход рабочего газа может быть задан тем же самым или несколько увеличен (не более чем на 10÷45%), чтобы не изменить существенно режимы сепарации частиц. Таким образом, в начале крупные агрегаты разрушаются в основном при ударе об отбойную поверхность, а затем более трудные для разрушения - мелкие - при ударном взаимодействии в микровихрях, так как на встречных курсах относительная скорость частиц достигает сотен метров в секунду (порядка 500 м/с), что позволяет получать частицы ультрадисперсного уровня (<< 1 мкм).

Пылегазовый поток рециркулируют, запирая крупные (недоизмельченные) агрегаты частиц в рабочем объеме с помощью инерционной и воздушно-центробежной сепарации (используя, например, конический отражатель и классификатор с высокоскоростным лопаточным ротором), а мелкие (микронные и субмикронные) выделяют из потока на циклонном сепараторе и с помощью эжектирования возвращают в рабочий объем. Причем одновременно весь пылегазовый поток из диспергированных (дезагрегированных) частиц пропускают через область действия магнитного поля, где обеспечивают касательный контакт частиц с поверхностью магнита. В результате этого происходит выделение частиц железа на поверхность магнита. При этом во внутреннем объеме камеры измельчения происходит постоянная «бомбардировка» пылегазовым потоком налипшего на магнит слоя, в результате которой агрегаты частиц кристаллов нитрида кремния с частицами железа, как более слабо подверженные притяжению магнитного поля, сбиваются с поверхности магнита и возвращаются в зону измельчения. Подобные мелкие агрегаты, которые смогли пройти через воздушно-центробежную классификацию, улавливаются во внешнем контуре циклонным сепаратором и путем эжектирования снова возвращаются в рабочий объем на доизмельчение.

Контроль процесса магнитной сепарации осуществляется с помощью измерения напряжения, индуцируемого частицами железа, содержащимися в пылегазовом потоке, выходящем из насыпного слоя. Индуцированное напряжение пропорционально количеству (концентрации) частиц железа, поэтому из-за сильно выраженных магнитных свойств железа контроль процесса имеет высокую эффективность. После выхода измеряемых значений на заданный (минимальный) уровень процесс продолжают в течение не менее трех рециркуляции материала в рабочем объеме для того, чтобы максимально измельчить (дезагрегировать) очищенный от железа продукт. Затем эжектирование прекращают, а продукт классифицируют на фракции. Количество рециркуляции определяется требованиями к конечному гранулометрическому составу по размеру частиц, ширине распределения.

Сущность изобретения поясняется чертежами.

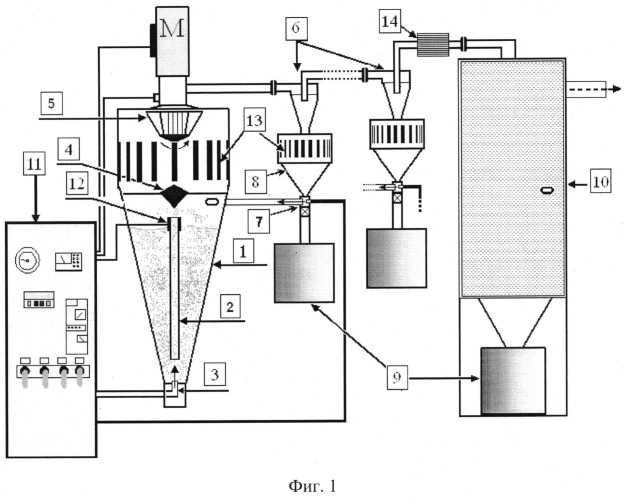

Фиг.1 - принципиальная схема устройства, реализующего предлагаемый способ.

Фиг.2 - фотография продукта СВС-процесса «Fe-Si-N».

Фиг.3 - анализы результатов рентгенографического исследования материала «Fe-Si-N»: исходного и после магнитной сепарации и воздушно-центробежной классификации.

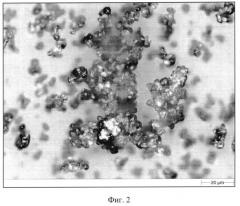

Фиг.4 - фотография фракции частиц, содержащих железо, выделенных на магните в процессе дезагрегации и магнитной сепарации продукта СВС-процесса в рабочем объеме установки.

Фиг.5 - фотография крупной фракции частиц, оставшихся в рабочем объеме установки после дезагрегации и магнитной сепарации продукта СВС-процесса.

Фиг.6 - фотография средней фракции частиц, выделенных в циклонном сепараторе после дезагрегации и магнитной сепарации продукта СВС-процесса.

Фиг.7 - фотография частиц мелкой фракции, выделенных на фильтре тонкой очистки отработанного газа (воздуха).

Фиг.8-12 - гистограммы гранулометрического состава образцов «Fe-Si-N»: исходного порошка и крупной, средней и мелкой фракций.

Устройство, реализующее заявленный способ, представлено на фиг.1.

Устройство состоит из установленного вертикально цилиндроконического бункера 1, циркуляционной трубы 2, расположенной вдоль центральной оси бункера 1, сопла 3, расположенного в нижней конической части бункера 1 соосно с трубой 2, отражателя 4, лопаточного ротора для воздушно-центробежной классификации 5, установленного на электроприводе соосно бункеру 1, циклонного сепаратора 6, форбункер которого 8 снабжен эжектором 7, соединенным с рабочим объемом бункера 1, накопителей готового материала 9, рукавного фильтра 10 для тонкой очистки отработанного газа, пульта управления 11, магнитно-индуктивного датчика 12. Причем в цилиндрических частях бункера 1 и форбункера 8 установлены кольцевые зоны из магнитных элементов 13.

Способ осуществляют следующим образом. После проведения азотирования СВС-процессом шихты, полученной на основе ферросилиция, например «ФС-75», вышеуказанным способом и дробления спека «Fe-Si-N» порошок с размером частиц менее 1 мм загружают в бункер 1. Затем через сопло 3 в нижнюю часть насыпного слоя данного порошкового материала подают рабочий газ при давлении 4÷6 кг/см2, в результате чего частицы, захваченные струей после выхода из циркуляционной трубы 2, сталкиваются с отражателем 4 и частично разрушаются. Крупные частицы возвращаются в насыпной слой, а более мелкие поступают в зону воздушно-центробежной классификации лопаточного ротора 5. Отделенные на отражателе 4 и на лопаточном роторе 5 крупные частицы возвращаются на доизмельчение, а прошедшие через ротор классификатора 5 поступают на циклонный сепаратор 6. Выделенные на нем частицы поступают в форбункер 8, а затем сконцентрированный поток более крупных частиц с помощью эжектора 7 возвращают в бункер 1, а пылегазовый поток, содержащий ультрадисперсные частицы (субмикронные и наноразмерные), подается на рукавный фильтр 10. На пульте управления 11 устанавливается необходимая скорость вращения ротора классификатора 5, давление газа, подаваемого на измельчение в сопло 3, давление газа, подаваемого на подшипниковый узел ротора классификатора 5, давление газа, подаваемого в зону между вращающимся ротором классификатора 5 и поверхностью бункера 1, и давление газа, подаваемого на эжектор 7, а также контролируется изменение напряжения на датчике 12, индуцированного частицами железа в процессе магнитной сепарации.

Расход сжатого газа обусловлен рабочими характеристиками лопаточного ротора, необходимыми для обеспечения его оптимальной работы, и зависит от его размеров, скорости вращения и рабочей концентрации частиц в зоне классификации. При заданном давлении величина расхода рабочего газа определяется диаметром сопла 3. Степень разрушения частиц (скорость процесса) зависит от скорости их столкновения с поверхностью отражателя 4, которая определяется скоростью газа на выходе из циркуляционной трубы 2, то есть при выбранном расходе рабочего газа задается диаметром трубы 2. Для измельчения агрегатов частиц легкоразрушаемого спека (получаемого в СВ-синтезе из шихты, подготовленной по заявленному способу) с размером до 100 мкм достаточна скорость натекания газового потока на отражатель 4 порядка 20÷50 м/с.

Поскольку с уменьшением размера частиц-агрегатов до уровня 15÷20 мкм измельчение на отражателе 4 практически прекращается (хотя скорость ударного взаимодействия частиц в струе растет, но она не достаточна для эффективного разрушения агрегатов), то дальнейшую дезагрегацию осуществляют путем самоистирания частиц в сильно-турбулизированной - за счет повышения давления до 7÷8 кг/см2 - струе рабочего газа. Как сказано ранее, скорость ударного взаимодействия частиц при таком их размере составляет сотни метров в секунду.

В верхней части бункера 1 над насыпным слоем пылегазовый поток за счет закрутки лопаточным ротором направляется на периферию и проходит касательно вдоль стенки бункера - в области действия магнитного поля, в результате чего частицы железа притягиваются к поверхности магнитных элементов 13, то есть удаляются из продукта. Аналогичная картина наблюдается в форбункере 8: частицы железа задерживаются на поверхности магнитных элементов 13, а оставшаяся часть материала, в том числе и не разрушенные мелкие агрегаты, с помощью эжектора 7 подается на доизмельчение в бункер 1.

После достижения напряжения, измеряемого датчиком 12 заданного (минимального) уровня, процесс продолжают в течение не менее трех рециркуляций материала, находящегося в бункере 1, а затем отключают эжектор 7 и продукт окончательно классифицируют на фракции по размеру частиц. Количество рециркуляции определяется требованиями к продукту: средним размером частиц, шириной распределения.

Время одной рециркуляции определяют следующим образом:

t=Мзагр/Gмат=Мзагр/(µ×Gгаза) [час], где

Мзагр - масса насыпного слоя [кг];

Смат - расход материала через циркуляционную трубу [кг/ч];

Gгаза - расход сжатого газа через сопло [кг/ч];

µ=(d2 тр/d2 c)-1 - коэффициент эжекции;

dтр, dc, - диаметры циркуляционной трубы 2 и сопла 3.

Для дополнительного улучшения состава продукта по содержанию частиц железа, перед окончательной очисткой отработанного газа и сбором ультрадисперсной фракции можно использовать как дополнительный циклонный сепаратор 6, так и специальный узел 14, в котором: а) за счет конструкционных элементов типа хоникомба∗ течение потока проходит более ламинарно, б) за счет расширенного проходного сечения узла 14 уменьшается скорость потока и - в) за счет выполнения узла 14 в виде патрубка плоской формы максимально сближены полюса магнита. Все это увеличивает вероятность выделения из потока даже сверхмелких частиц железа, высокая «парусность» которых позволила пройти через предыдущие зоны магнитной сепарации.

Как видно из фотографии порошка (фиг.2) исходного продукта СВС-процесса «Fe-Si-N», практически все частицы являются агрегатами кристаллов нитрида кремния с включениями из расплавов железа.

Как видно из фотографии (фиг.4), доминирующая доля частиц, выделенных на магните в бункере 1 в процессе дезагрегации - это частицы железа, кроме незначительной части, которая содержит как железо, так и кристаллы нитрида кремния.

Из фотографии частиц, оставшихся в бункере 1 (фиг.5) после дезагрегации и магнитной сепарации видно, что в основном все частицы - это чистые кристаллы Si3N4, хотя есть незначительное количество как крупных кристаллитов Si3N4 с включениями из частиц железа, так и частиц непрореагировавшего кремния.

На фотографиях частиц (фиг.6, 7), выделенных после дезагрегации и магнитной сепарации в циклонном сепараторе (средняя фракция), и на фильтре тонкой очистки отработанного газа (мелкая фракция) количество частиц железа еще существенно меньше.

Для количественной оценки содержания железа на фиг.3 представлены анализы результатов рентгенографического исследования материала «Fe-Si-N», полученного СВС-процессом из ферросилиция марки «ФС-75» - (таблица 1), и его образцов после дезагрегации, магнитной сепарации и воздушно-центробежной классификации: крупная фракция (материал, оставшийся в рабочем корпусе) - таблица 2, средняя фракция (материал, выделенный в циклонном сепараторе) - таблица 3, тонкая фракция (материал, выделенный в фильтре) - таблица 4. Как показано в таблице 1, содержание железа в исходном (синтезированном) «Fe-Si-N» составляло 7,09%, а после дезагрегирования с магнитной сепарацией и последующей воздушно-центробежной классификацией (см. таблицы 2-4) составило соответственно: 3,7% в крупной фракции (массовая доля которой составила ~ 33%), 1,73% в циклонном сепараторе (массовая доля которой составляет ~ 62%) и 0,74% железа содержит материал, выделенный в фильтре (его массовая доля ~ 5%).

Из представленных гистограмм (фиг.8-10) следует, что исходный порошок «Fe-Si-N» (фиг.8) и полученные из него после магнитной сепарации фракции нитрида кремния (фиг.9-11) существенно отличаются по размеру частиц (см., например, по параметру D(0,50), который характеризует средний размер частиц во фракции), что подтверждает эффективность данного способа также и для измельчения и выделения фракций получаемого нитрида кремния.

На фиг.10 показан гранулометрический состав порошка нитрида кремния, выделенного после окончания магнитной сепарации частиц железа в циклонном сепараторе при прекращении эжектирования и возврата материала после первой рециркуляции, а на фиг.11 - после третьей рециркуляции. Видно существенное улучшение как по среднему размеру частиц - D(0,50), так и по содержанию крупных - D(0,90), D(0,100).

Наиболее удовлетворительное качество продукта, как по содержанию железа, так и дисперсному составу, имеет фракция выделяемая на фильтре тонкой очистки (см. фиг.12).

Таким образом, преимуществом данного способа является возможность получения порошка нитрида кремния с ультрадисперсным составом при сверхнизком содержании железа, при этом используя в качестве сырья не дорогостоящий чистый кремний, а производимый промышленностью ферросилиций. Совокупность нововведенных признаков позволила разрешить все имеющиеся проблемы, возникающие при производстве порошков нитридов кремния известными методами, создать безотходный, экономически эффективный, энергосберегающий и экологически чистый процесс получения ультрадисперсного нитрида кремния.

∗Хоникомб - спрямляющая решетка (сотовый выпрямитель) для выравнивания поля скоростей течения газа в аэродинамической трубе или гидроканале.

ИСПОЛЬЗОВАННЫЕ ИСТОЧНИКИ

1. Мержанов А.Г. В кн.: Твердопламенное горение, г. Черноголовка: изд-во ИСМАН, 2000, 224 с.

2. Способ получения шихты для синтеза нитрида кремния, патент RU 2465197 С2 от 27.10.2012, МПК C01B 21/068, (прототип).

Способ получения ультрадисперсного порошка нитрида кремния, включающий получение шихты путем смешивания порошков предварительно активированного нитридообразующего компонента со средним размером частиц меньше 5 мкм и разбавителя - нитрида кремния со средним размером частиц меньше 1 мкм и шириной распределения не более 2 в количестве менее 25% от общей массы, отличающийся тем, что полученную шихту, содержащую в качестве нитридообразующего компонента ферросилиций, подвергают азотированию в СВС-процессе, после дробления спека в порошок, имеющий основную массу частиц (агрегатов) с размером менее 0,1 мм, проводят дальнейшее измельчение (дезагрегацию) в струе сжатого газа, подаваемой в насыпной слой порошка при избыточном давлении 4÷6 кг/см2, а после уменьшения среднего размера частиц в насыпном слое до 15÷20 мкм рабочее давление увеличивают до 7÷8 кг/см2, при этом пылегазовый поток рециркулируют, как внутри рабочего объема, возвращая крупные частицы в насыпной слой за счет инерционной и воздушно-центробежной сепарации, так и вне его, эжектируя выделенные из потока циклонным сепаратором мелкие частицы и возвращая их в рабочий объем, при этом одновременно над насыпным слоем и в зоне отделения частиц циклонного сепаратора создают область действия магнитного поля, в которую подают пылегазовый поток и осуществляют контактирование частиц с поверхностью магнита, причем в течение всего процесса измеряют напряжение, индуцируемое частицами железа в пылегазовом потоке, выходящем из насыпного слоя и, при достижении им минимального (заданного) значения, процесс продолжают еще в течение не менее трех рециркуляций материала, оставшегося в рабочем объеме, затем эжектирование прекращают, а продукт классифицируют на фракции.