Способ производства композиционных материалов

Иллюстрации

Показать всеИзобретение относится к способу получения препрега и композиционным материалам на его основе. Способ изготовления препрега включает подачу слоя однонаправленных электропроводных волокон, имеющих определенную ширину, осуществление контакта с первой поверхностью волокон первого слоя смолы, включающей термореактивную смолу, и уплотнение смолы и волокон вместе пропусканием их над одним или более пропитывающими валками, где давление, действующее на электропроводные волокна и смолу, не превышает 40 кг на сантиметр ширины электропроводных волокон, и количество смолы является достаточным для того, чтобы смола проникла в пространства между волокнами и оставался первый наружный слой смолы, по существу не содержащий однонаправленных электропроводных волокон. Также изобретение относится к отвержденному композиционному ламинату и отвержденному листовому композиционному материалу на основе препрега, полученного указанным способом. Техническим результатом изобретения является получение композиционных материалов с улучшенным сопротивлением разрушению под действием ударов молнии. 5 н. и 12 з.п. ф-лы, 5 ил., 4 табл.

Реферат

Настоящее изобретение относится к способу получения препрегов, содержащих волокна и полимерную матрицу, которые при укладывании правильными рядами образуют ламинат и затем подвергаются отверждению с образованием композиционных материалов, особенно, с улучшенным сопротивлением разрушению под действием ударов молний.

Уровень техники

Композиционные материалы обладают хорошо обоснованными преимуществами по сравнению с традиционными конструкционными материалами, особенно, улучшенными отличными механическими свойствами при очень малой плотности материала. Как результат этого, применение данных материалов повсеместно возрастает, и их области применения, начиная от «промышленных» и «спорт и отдых», расширяются вплоть до производства высококачественных деталей аэрокосмической техники.

Препреги, содержащие пакет из волокнистой основы, пропитанный такой смолой, как эпоксидная, широко используются при изготовлении таких композиционных материалов. Обычно число слоев данных препрегов «укладывают» желательным образом и образующийся ламинат отверждают, обычно под воздействием повышенных температур, с получением отвержденного композиционного ламината.

Обычный композиционный материал изготавливают из ламината, состоящего из многочисленных волокнистых слоев препрега, например, углеродных волокон, перемежающихся со слоями смолы. Хотя углеродные волокна обладают некоторой электропроводностью, присутствие промежуточных слоев означает, что это только превалирующим образом проявляется в композите в плоскости ламината. Электропроводность в направлении, перпендикулярном поверхности ламината, так называемом Z-направлении, является очень низкой.

Специалисты в данной области отдают предпочтение таким перемежающимся ламинатам, имеющим четко определенные слои волокна, разделенные четко определенными слоями смолы, с получением однородного слоистого ламината. Полагают, что данные четко определенные слои обеспечивают улучшенные механические свойства, особенно жесткость, например, измеренную по ударной вязкости.

Принято считать, что отсутствие проводимости в z-направлении обычно влияет на чувствительность композиционных ламинатов к опасным электромагнитным воздействиям, таким как удар молнии. Удар молнии может вызвать повреждение композиционного материала, стоимость которого может оказаться достаточно высокой, и может оказаться катастрофическим, если это произойдет в конструкции самолета во время полета. Поэтому это представляет особую проблему для аэрокосмических конструкций, изготовленных из данных композиционных материалов.

В известном уровне предложен широкий ряд технологий и методов, обеспечивающих защиту от ударов молний данных композиционных материалов, обычно предусматривающих добавление электропроводных элементов за счет увеличения массы композиционного материала.

В WO 2008/056123 осуществлены усовершенствования в области сопротивления ударам молний за счет добавления полых электропроводных частиц в промежуточные слои смолы, так что они контактируют с соседними слоями волокна и создают электрический путь в z-направлении. Однако часто это требует сложных методов переработки и может снизить усталостные свойства.

Поэтому сохраняется потребность в данной области в электропроводном композиционном материале, который является легким и имеет отличные механические свойства.

Краткое изложение сущности изобретения

В первом аспекте изобретение относится к способу получения препрега, включающему подачу слоя однонаправленных электропроводных волокон, имеющего определенную ширину, осуществление контакта первой поверхности слоя волокнистой основы с первым слоем смолы, включающей термореактивную смолу, и уплотнение смолы и волокнистой основы вместе при прохождении через один или более пропитывающих валков, где давление, действующее на электропроводные волокна и смолу, не превышает 40 кг на сантиметр ширины слоя электропроводных волокон, и смола взята в достаточном количестве, которое обеспечивает проникновение смолы в промежутки между волокнами и сохранение первого наружного слоя смолы по существу без однонаправленных электропроводных волокон.

Во втором аспекте изобретение относится к препрегу, который может быть получен способом, описанным в настоящем документе.

В другом аспекте изобретение относится к способу получения препрега, включающему непрерывную подачу волокнистой основы из однонаправленных электропроводных нитей, осуществление контакта с лицевой стороной волокнистого слоя и первым слоем смолы, включающей термореактивную смолу, уплотнение смолы и волокнистой основы вместе, по меньшей мере, на одной стадии прохождения S-образного витка, достаточного для проникновения смолы в пространства между волокнами, и фиксацию первого наружного слоя смолы.

Следует отметить, что при указании любого интервала или количества любой конкретный верхний предел может быть связан с любым конкретным нижним пределом.

Выражение «по существу не содержащий однонаправленного электропроводного волокна» может означать, что слой смолы включает менее 1% по объему однонаправленных электропроводных волокон. Однако следует отметить, что при желании в полимерном слое могут присутствовать другие материалы.

Установлено, что препреги, полученные по изобретению, имеют слой нарушенных волокон, так что когда множество данных препрегов складывают вместе, получая пакет из препрега, включающий множество конструкционных слоев из нарушенных электропроводных волокон, разделенных полимерной прослойкой, а затем отверждают с получением отвержденного композиционного ламината, достигается значительно большая электропроводность в z-направлении при сохранении отличных показателей жесткости. Кроме того, этого можно достичь без необходимости произведения любых увеличений массы.

Известные прокладочные препреги обычно получают двухстадийным способом. После первой стадии осуществления контакта волокон со смолой, которая попадает в пустоты между волокнами, следует стадия осуществления контакта с другой смолой, часто содержащей измельченный материал, обычно более жесткие частицы. Данная вторая стадия просто предназначена для укладывания смолы, включающей измельченный материал, с получением слоя смолы, равномерного по толщине, не содержащего электропроводных волокон, который становится межлистовым слоем при укладывании множества данных препрегов в пакет.

Настоящее изобретение предусматривает использование одностадийного процесса, обеспечивающего получение желательных нарушенных структур. Полагают, что образуется слой смолы, как и в двухстадийном процессе, но где толщина не является равномерной, а в действительности в некоторых местах является нулевой, что обеспечивает контакт между соседними слоями структуры из электропроводных волокон.

Поэтому полагают, что улучшенная проводимость обусловлена перекрывающим действием в точках контакта, существующего между соседними слоями волокон и, возможно, из-за их нарушенной природы. Степень нарушения такова, что полимерные прокладочные слои являются по существу фиксированными, обеспечивая тем самым требуемую жесткость получаемых отвержденных компонентов. Таким образом, достигается промежуточная степень разрушения, чтобы обеспечить соответствие явно противоречивым требованиям высокой электропроводности и высокой жесткости.

Таким образом, авторы настоящего изобретения установили, в отличие от общих представлений в данной области, что равномерные слои волокнистой основы должны быть разделены равномерными слоями смолы, не содержащей волокон, обеспечение или даже способствование нарушению слоев волокнистой основы может обеспечить получение электропроводного композиционного материала с механическими свойствами традиционного равномерного межлистового композита.

Способ по изобретению представляет непрерывный процесс, включающий пропускание многих тысяч волокон через ряд стадий, обычно направляемых валками. Точка, в которой волокна встречаются со смолой, обычно в листовой форме, является началом стадии пропитки.

Перед тем как волокна войдут в контакт со смолой и достигнут зоны пропитки, их обычно располагают в несколько пучков, каждый пучок включает несколько тысяч филаментных нитей, например, 12000. Данные пучки крепят к бобинам и первоначально подают на чесальный узел, чтобы обеспечить равномерное распределение волокон. Было установлено, что необычно низкое натяжение волокон сразу же после положения подачи с бобины обеспечивает дополнительное улучшение нарушения волокон в конечном препреге. Таким образом, натяжение на филаментарную нить в данном положении составляет предпочтительно от 0,007 до 0,025 г, предпочтительно от 0,01 до 0,015 г.

В способе по изобретению предпочтительно второй слой смолы, включающей термореактивную смолу, приводят в контакт с другой стороной волокнистой основы, обычно в тот же момент времени, что и первый слой, уплотняют первый и второй слои смолы, так что смола входит в промежутки между волокнами. Данный процесс рассматривается как одностадийный процесс, так как вся смола в конечном препреге, несмотря на то что каждая сторона волокнистой основы контактирует с одним слоем смолы, пропитывается на одной стадии.

Подразумевается, что важным элементом изобретения является то, что одностадийный процесс пропитки смолой волокна осуществляют в мягких условиях, без приложения высокого давления к смоле и волокну. Это обусловлено тем, что высокое давление способствует возникновению слишком высокой степени разрушения волокна. Таким образом, желательное регулированное разрушение возникает в результате комбинированного воздействия одностадийной пропитки и используемых низких давлений.

Пропитка смолой обычно включает пропускание смолы и волокон через валки, которые могут быть расположены различным образом. Два основных типа расположения валков представляют простой «зажим» и «S-образный виток».

Стадия S-образного витка наступает, когда смола и волокна, оба в листовой форме, проходят вокруг двух отдельных вращающихся валков в форме буквы «S», что известно как S-образные петлевые вальцы. Альтернативное расположение валков включает широко используемый «зажим», когда волокно и смола сдавливаются или зажимаются вместе при прохождении через точку сжатия между двумя соседними вращающимися валками. Давление, возникающее в смоле и волокнах, можно регулировать такими параметрами, как расстояние между валками, скорость, относительная скорость между валками и смолой и волокном и площадь контакта валков.

Понятно, что S-образная петля обеспечивает идеальные условия для надежного и воспроизводимого проникновения смолы в пространство между волокнами, при этом обеспечивая и достаточное разрушение волокна.

Однако возможны также стадии зажима при условии, что давления сохраняются низкими, например, регулированием зазора между соседними валками.

Установлено, что хотя теоретически высокие давления обеспечивают отличную пропитку смолой, они могут быть отрицательными с точки зрения выхода препрега в одностадийном процессе согласно изобретению. Установлено, что пропитка смолой может быть ненадежной и выходить за пределы требуемых допусков.

Таким образом, давление, действующее на электропроводные волокна и смолу, предпочтительно не превышает 35 кг на сантиметр ширины слоя электропроводного волокна, более предпочтительно не превышает 30 кг на сантиметр.

После пропитки волокон смолой часто следуют стадия охлаждения и стадии дополнительной обработки, такие как ламинирование, резка и разделение.

Чтобы ускорить пропитку смолой волокон, традиционно для этого повышают температуру, например, от 60 до 150°С, предпочтительно от 100 до 130°С, так что вязкость смолы снижается. Наиболее удобно обеспечить это нагревом смолы и волокон перед пропиткой до желательной температуры, например, пропуская их через инфракрасный нагреватель. Как упоминалось выше, после пропитки обычно идет стадия охлаждения со снижением толщины образовавшегося препрега. Данная стадия охлаждения может быть использована для определения конца стадии пропитки.

Установлено, что смола с более низкой вязкостью может обеспечить улучшенную электропроводность конечного отвержденного композита. Таким образом, предпочтительно смола имеет вязкость меньше 300 Пас при температуре 70°С, более предпочтительно от 100 до 250 Пас, измеренную между параллельными пластинами 25 мм с зазором 500 мкм на образце объемом 0,25 мл и угловой частотой колебаний 10 рад/с, например, как проводится на TA AR-2000.

Валки диаметром от 200 до 400 мм, более предпочтительно от 220 до 350 мм, наиболее предпочтительно от 240 до 300 мм обеспечивают правильные условия для достижения желательной разрушенной структуры волокон.

Например, при расположении S-образной петлей два валка предпочтительно отстоят друг от друга, образуя зазор между их центрами величиной от 250 до 500 мм, предпочтительно от 280 до 360 мм, наиболее предпочтительно от 300 до 340 мм, например, 320 мм.

Две соседние пары валков S-образной петли предпочтительно разделены между центрами соответствующих валков на величину от 200 до 1200 мм, предпочтительно от 300 до 900 мм, наиболее предпочтительно от 700 до 900 мм, например, 800 мм.

Пропитывающие валки могут вращаться различным образом. Они могут свободно вращаться или быть приводными. В случае привода они обычно вращаются так, что не существует разницы в скорости вращения и скорости прохождения смолы и волокон через валки. Иногда может оказаться желательным прилагать более высокую скорость или более низкую скорость относительно прохождения смолы и волокон. Такую разницу называют в данной области «дифферентовкой».

Неожиданно авторы изобретения установили, что более эффективного регулирования разрушения можно достичь при допускаемой дифферентовке. Обычно не допускается прилагать положительную дифферентовку ко всем пропитывающим вальцам, и поэтому обычно некоторым придают отрицательную дифферентовку при сохранении общей допустимой дифферентовки. Найдено, что допустимая дифферентовка менее 5%, предпочтительно менее 3% дает хорошие результаты. Например, дифферентовки -2%/0%/+2%/+1% для четырех рядов пропитывающих валков дают допустимую дифферентовку 0,25%.

Пропитывающие валки могут быть выполнены из различных материалов, хотя они обычно имеют снаружи металл. Установлено, что предпочтительными являются хромированные валки.

Чтобы улучшить условия работы со смолой, удобно, чтобы она была нанесена на материал-подложку, такой как бумага. Затем смолу подают, обычно в виде рулона, так что она приходит в контакт с волокном, материал-подложку оставляют на месте с наружной стороны смолы и области контакта с волокном. В ходе последующей пропитки материал-подложка обеспечивает ценный наружный материал, к которому прикладывается давление, чтобы достичь равномерной пропитки смолой.

Авторами изобретения установлено, что когда материал-подложка является сжимаемым, то силы, действующие в процессе пропитки на слой волокна, снижаются. Полагают, что это обусловлено тем, что сжимаемая бумага станет первоначально сжатой в ходе пропитки, и только потом силы процесса пропитки начнут воздействовать на волокно. Таким образом, несжимаемая бумага является предпочтительной, так как она повышает силы, действующие на смолу и волокна в ходе пропитки, создавая, таким образом, большее разрушение волокон и обеспечивая лучшую пропитку смолой. Подходящей мерой сжимаемости является отношение толщины бумаги к плотности ее материала, называемое показателем сжимаемости. Было установлено, что бумага подложки с показателем сжимаемости меньше 0,001 кг-1м-2 является предпочтительной.

Например, прокладочная бумага на основе каландрованной кальки или сверхкаландрованной с силиконовым покрытием, имеющая показатель сжимаемости 0,00083, хорошо работает по сравнению с другой бумагой, которая не каландрована или сверхкаландрована, с показателем сжимаемости 0,00127. Сверхкаландрованные бумаги на основе кальки являются коммерчески доступными из многих источников, таких как Mondi и Laufenberg.

Смола включает термореактивные смолы и может быть выбрана из тех, что хорошо известны в данной области, таких как фенолформальдегидные смолы, мочевиноформальдегидные, 1,3,5-триазин-2,4,6-триамин (меламин), бисмалемид, эпоксидные смолы, смолы на основе сложных виниловых эфиров, бензоксазиновые смолы, сложные полиэфиры, сложные ненасыщенные эфиры, смолы на основе сложных цианатных эфиров или их смеси. Эпоксидные смолы являются особенно предпочтительными. При желании могут быть использованы отверждающие агенты и необязательно ускорители.

Электропроводными волокнами могут быть любые волокна, подходящие для использования в композиционном материале, которые являются электропроводными. Предпочтительным волокном является углеродное волокно.

Обычно волокна в структурном слое будут иметь круговое или почти круговое поперечное сечение с диаметром в интервале от 3 до 20 мкм, предпочтительно от 5 до 12 мкм.

Чрезвычайно желательно, чтобы измельченный материал был диспергирован в первом и, если есть, во втором полимерном слое. При уплотнении смола продавливается в промежутки между волокнами, и происходит фильтрация измельченного материала, так что измельченный материал вдавливается в волокнистую основу, способствуя разрушению структуры волокон, и некоторая часть частиц погружается в наружную область волокнистого слоя. Например, смола может включать от 5 до 20 масс. % измельченного материала.

Таким образом, основная доля измельченного материала заканчивается в первом и, если есть, во втором наружном полимерном слое, например, по меньшей мере, 70 масс. %.

Измельченный материал может быть получен из широкого ряда различных материалов, однако предпочтительно они придают дополнительные ценные свойства, такие как улучшенная жесткость или электропроводность. Материалы, которые подходят, включают полиамид 6, полиамид 6/12, полиамид 12, электропроводные покрытия на частицах, образованных из смол, таких как фенольные смолы, или из стеклянных шариков, покрытия, такие как серебро, частицы углерода и/или микрочастицы и другие.

Как только препреги получены способом по настоящему изобретению, несколько из них обычно складывают вместе в пакеты с получением пакетированного препрега, включающего множество структурных слоев нарушенных электропроводных волокон, разделенных прокладочными полимерными слоями, образованными первым и, если есть, вторым наружными полимерными слоями.

Обычно ориентация волокон будет меняться по пакету, например, при расположении волокон в соседних слоях перпендикулярно друг другу в так называемом расположении 0/90, обозначая углы между соседними волоконными слоями. В числе многих других расположений, безусловно, возможны другие расположения, такие как 0/+45/-45/90.

Пакетированный препрег затем отверждают под воздействием повышенной температуры, при этом термореактивная смола отверждается. Обычно этот процесс осуществляют при повышенном давлении известным образом, таким как автоклавный метод или метод вакуумной инфузии (вакуумного мешка).

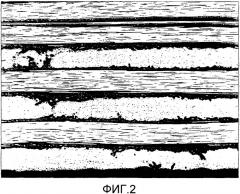

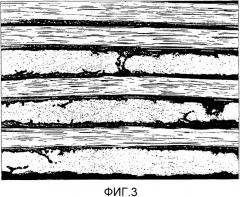

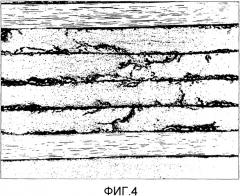

Хотя разрушение волокнистого слоя является существенным фактором, слоистый характер образующегося ламината сохранятся. Таким образом, фотографии срезов отвержденных ламинатов согласно изобретению четко показывают прокладочные слои толщиной обычно от 10 до 60 микрометров, только с несколькими точками контакта между соседними волокнистыми слоями.

Отвержденные композиционные ламинаты, полученные согласно изобретению, имеют замечательно низкое электрическое сопротивление; ламинат толщиной 3 мм может иметь электрическое сопротивление менее 5 Ом, предпочтительно менее 2 Ом, более предпочтительно менее 1 Ом, измеренное в z-направлении согласно методу испытания, описанному ниже. Аналогичные композиты с хорошо упорядоченной структурой волокнистых и прокладочных слоев имеют значительно большее электрическое сопротивление.

После формования прокладочные слои отвержденного композиционного ламината обычно более тонкие, чем структурные волокнистые слои. Таким образом, отношение суммарной толщины структурных слоев к общей толщине прокладочных слоев в отвержденном композиционном ламинате составляет от 10:1 до 3:1.

В третьем аспекте изобретение относится к листовому препрегу, включающему структурный слой пакетированных однонаправленных электропроводных волокон, включающий термореактивную смолу в промежутках между волокнами, и первый наружный слой смолы, включающей термореактивную смолу, который при послойной выкладке, по меньшей мере, с одним другим таким препрегом и отверждением при повышенной температуре образует отвержденный листовой композиционный материал, включающий отвержденные структурные слои пакетированных однонаправленных углеродных волокон, имеющие волнообразные верхнюю и нижнюю поверхности, структурные слои обычно разделены прокладочным полимерным слоем, волнистость такова, что между соседними структурными слоями существуют точки контакта.

В четвертом аспекте изобретение также относится к отвержденному листовому композиционному материалу, включающему отвержденные структурные слои из нарушенных однонаправленных электропроводных волокон, имеющие волнообразные верхнюю и нижнюю поверхности, разделенные прокладочными полимерными слоями, волнистость такова, что между соседними структурными слоями существуют точки контакта.

Препрег и композит согласно третьему и четвертому аспектам могут иметь любой из технических отличительных признаков, раскрытых в настоящем документе.

Далее изобретение будет пояснено следующими чертежами, в которых:

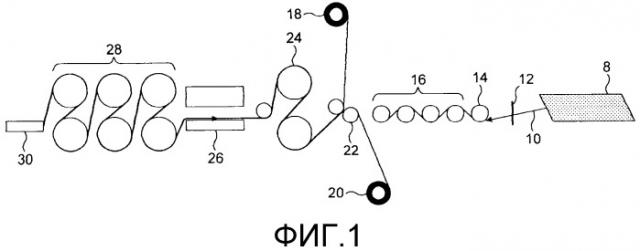

На фиг.1 дана схема способа согласно настоящему изобретению.

На фиг.2-5 изображены разрезы отвержденных ламинатов, полученных согласно настоящему изобретению.

Возвращаясь к фиг.1, процесс протекает справа налево, начиная со шпулярника 8, на котором располагаются 370 бобин с пряжей из углеродного волокна, имеющей 12000 отдельных филаментарных нитей. Каждая из бобин с волокном на шпулярнике натянута с помощью системы ремней и пружин для регулирования равномерного натяжения пучков волокон к машине. Жгуты проходят от шпулярника до гребня. До того как они попадут на гребень, проводят измерение натяжения отдельного жгута в точке 10 на фиг.1. Здесь измеряют натяжение отдельного жгута из 12000 углеродных волокон с помощью ручного тензометра волокна. Происходит регулировка разрыва волокна на шпулярнике от системы ремней и пружин и обеспечение натяжения волокон в данной точке порядка 160 г/жгут.

Для контроля качества измерения проводят на произвольно выбранных десяти жгутах из каждого технологического полотна, и при проверке номинальное натяжение жгута волокон составляет предпочтительно для отдельного жгута 160 г/жгут. Затем жгуты волокон проходят через гребень 12. Гребень для волокон разделяет жгуты из углеродного волокна и выравнивает их на распределительном узле для волокна, и регулирует общую ширину полотна из волокон, так что масса волокнистой основы препрега находится в пределах допусков. Затем жгуты проходят на тензочувствительный валок 14, который измеряет общее приложенное натяжение к углеродным волокнам. Затем волокна проходят через распределительные валы 16. Данные валы регулируют натяжение и распределение волокон для регулирования конечного натяжения волокна и выравнивания волокон до того, как они войдут в контакт с пленками, покрытыми смолой, в точке зацепления 22.

Два вала, образующие зону зацепления 22, расположены так, что они не вращаются, другие валы до этого вращаются. Первый распределительный вал 16 представляет тензочувствительный валок для мониторинга общего натяжения волокон, входящих в систему распределительных валов. Жгуты нагреваются в данной зоне распределительного вала инфракрасным нагревателем (не показано) при подготовке для пропитки смолой. Инфракрасный нагреватель размягчает аппрет волокна, чтобы ускорить хорошую пропитку волокна смолой. Аппрет волокна представляет собой эпоксидный раствор, который наносится на углеродное волокно в момент получения для облегчения обработки и транспортировки волокна, но в некоторых случаях аппретирование может ограничить распределение и пропитку волокна.

Два рулона полимерной пленки с предварительным покрытием помещают в машину для разматывания препрега, один над полотном препрега 18 и один под полотном препрега 20. Данные валки для пленки обеспечивают смолу, которую подают верхним размоточным валком 18 для пленки и нижним размоточным валком 20 для пленки. Полимер и волокна встречаются в зоне зацепления 22. В данной зоне не происходит заметной пропитки.

Полимерные пленки с предварительным покрытием имеют номинально 69 гсм для данной массы продукта с зоной из 268 волокон, так что авторы изобретения достигли содержания смолы в конечном продукте 34% по массе. Смола наносится на плотную сторону сверхкаландрованной прокладочной бумаги с двухсторонним силиконовым покрытием. Натяжения разрыва пленки на рулоне на размоточных валах 18 и 20 регулируют и доводят до соответствия с натяжением конечного полотна из волокна, чтобы обеспечить прохождение не имеющего складок полотна препрега через горячие зоны пропитки S-образной формы 24, 28.

Затем смола и волокна проходят через первый S-образный уплотнитель 24, а затем через другую стадию инфракрасного нагрева 26 для дополнительного нагрева. Препрег нагревают под ИК-нагревателем до 120-130°С, так что вязкость смолы снижается перед тем, как полотно попадет на 2-ой, 3-ий и 4-ый ряд нагревательных валков S-образной формы, как показано на фиг.1, для пропитки смолой структурного волокнистого слоя из жгутов углеродного волокна 12k. На данной стадии процесса после ИК-нагревателя 26 смола имеет вязкость, достаточно низкую для пропитки волокон.

Смола и волокна проходят еще через три S-образных уплотнителя 28, где происходит пропитка с получением слоев нарушенного волокна с надежной и достаточной пропиткой. Данные ряды S-образных валков нагреты до 135-140°С и имеют в диаметре 270 мм, и разделены друг от друга с образованием зазора между ними 350-450 мм.

Скорость вращения на данных валках регулируют таким образом, чтобы силы закручивания полотна были высокими, чтобы данные силы, действуя на ленту препрега, вызывали разрушение структурного волокнистого слоя и обеспечивали высокую текучесть смолы в углеродные волокна и хорошую пропитку. Авторами настоящего изобретения установлено, что разрушение структурного волокнистого слоя под действием сил закручивания по S-образной петле требуется для достижения низких величин сопротивления, и необходима пропитка для успешного проведения операции автоматизированной выкладки ленты препрега при переработке потребителем.

Затем волокно и смола проходят над охлаждающей плитой 30. Лента препрега охлаждается на данной охлаждающей плите с охлаждением препрега до температуры от 20 до 22°С, так что технологическая бумага может быть удалена перед дальнейшими стадиями обычной переработки препрега, которые следуют после охлаждающей плиты и которые не показаны на схеме, но известны специалистам в данной области.

Примеры

Метод определения сопротивления композиционных ламинатов

Готовят лист размером 300 мм × 300 мм × 3 мм отверждением в автоклаве. Наложение слоев в листе составляет 0/90. Затем из листа вырубают образцы для испытаний (обычно от трех до четырех) размером 36 мм × 36 мм. Квадратные поверхности образцов должны быть отшлифованы шкуркой (например, на машине Linisher) до появления углеродных волокон. В этом нет необходимости, если в ходе отверждения использовано снятие верхнего слоя. Избыточной шлифовки следует избегать, так как это приведет к глубокому прониканию за первый слой. Квадратные поверхности затем покрывают электропроводящим материалом, обычно тонким слоем золота, с помощью устройства для напыления. Любое золото или металл по бокам образцов для испытаний должны быть удалены шлифованием перед началом испытания. Металлическое покрытие необходимо, чтобы обеспечить низкое контактное сопротивление.

Для определения сопротивления используют источник энергии (Ттi EL302P программируемый блок подачи энергии 30В/2A, Thurlby Thandar Instruments, Cambridge, UK), который способен менять и напряжение, и ток. Образец для испытаний приводят в контакт с электродами (луженые медные оплетки) источника энергии и удерживают на месте, используя зажимы (чтобы гарантировать, что электроды не коснутся друг друга или не будут контактировать с другими металлическими поверхностями, так как это исказит результат). Обеспечивают, чтобы зажим не имел проводящего покрытия или слоя, чтобы предотвратить возникновение электрического пути от одной оплетки к другой. Пропускают ток в один ампер и фиксируют напряжение. Затем по закону Ома можно рассчитать сопротивление (V/I). Испытание проводят на каждом из вырубленных образцов с получением интервала величин. Чтобы гарантировать достоверность, испытание каждого образца проводят дважды.

Метод испытания на сжатие после удара (CAI)

Испытание на сжатие после удара (CAI) при комнатной температуре проводили в соответствии с протоколами испытаний, хорошо известными специалистам, связанных с испытаниями композитов для аэрокосмической техники. Конкретным методом испытаний после данной работы был AITM 1-0010. Измерения сжатия производили с использованием испытательной машины, калиброванной по классу 1 ISO 7500-1, и с точностью в пределах 1% в интервале существенной нагрузки. Тесты проводили при 23±2°С. Квазиизотропные ламинаты толщиной приблизительно 4 мм готовили согласно EN 2565, метод В. Листы проверяли неразрушающими методами (С-скан), чтобы удостовериться, что до удара они не имели видимых дефектов. Образцы ударяли полусферическим ударным маятником, выполненным из материала: сталь Rm=2000 МПа, согласно EN 2760, или из стали эквивалентной твердости. Конец индентора имел диаметр 16±0,5 мм и радиус полусферы 8±0,25 мм с шероховатостью Ra<0,8 мм. Глубину проникновения в образцы при ударе измеряли при использовании глубиномера с полусферическим адаптером диаметром 3 мм и калиброванным в пределах 0,01 мм. Измерения глубины проводили в течение 30 минут соударений.

Образцы ударяли с различной энергией, выбранной так, чтобы можно было определить эффект энергии удара на глубину вдавливания, расслоение и остаточное сопротивление сжатию для поперечных образцов, характеризующихся глубиной вдавливания, по меньшей мере, от 1 мм до значительно более низких величин глубины вдавливания.

Площади расслоения измеряли с использованием С-скана с оборудованием Olympus Omniscan. После ударения и измерения определяли остаточное сопротивление сжатию нагружением образцов до разрушения с использованием инструментального оборудования для испытания на сжатие с боковыми направляющими, препятствующими короблению, сконструированными для минимизации переноса нагрузки на направляющие.

Тензометры и подходящее автоматизированное оборудование для записи деформации будет использовано для калибрования устройства нагрузки сжатием. BVID 1 мм CAI определяли по троекратным измерениям на образцах, которые ударяли с энергией, определенной эмпирически, чтобы обеспечить глубину вдавливания 1 мм.

Примеры 1-6

В примерах смолу смешивали в процессе горячего расплава, где жидкие и порошкообразные компоненты сначала смешивали, а затем вновь смешивали с дополнительными порошкообразными компонентами, которыми были отверждающий агент и частицы полиамида 6, повышающего жесткость, номинальным размером 20 микрон в диаметре, марки Orgasol от Arkema.

Отверждающий агент и повышающие жесткость частицы смешивали с получением смеси первой стадии под действием высокой силы сдвига и подходящей температуры (80°С) с достижением «вязкости текучести» для проникновения смолы из смесительной емкости без перегрева и риска либо избыточной подвижности смолы, либо экзотермической реакции. Данную стадию смешения можно заканчивать в процессе периодического типа либо в процессе непрерывного смешения с использованием, например, двухчервячного экструдера для непрерывного смешения и подачи горячей смолы прямо в машину для нанесения покрытия.

В данном примере, когда заканчивался процесс периодического типа, полностью смешанный полимерный состав выливали из смесительной емкости в ванну для покрытия на пленочной машине с обратным валком. Процесс нанесения пленки был типичным для практики нанесения полимерного покрытия из горячего расплава на обратном валке. Измерительный валок и аппликаторные валки нагревали до температуры процесса (85°С) и устанавливали зазор для покрытия между ними. Линейную скорость, зазор для покрытия и скорость вращения аппликаторных валков регулировали, обеспечивая нанесение полимерного покрытия при 69 гм-2 номинала на сверхкаландрованную двухстороннюю прокладочную бумагу на основе кальки, как те, что обычно используют в промышленности от поставщиков, таких как Laufenberg или Mondi. Получали рулоны пленки при данной массе покрытия, а затем поставляли их на линию сборки препрега для использования.

Линия препрега была отрегулирована на изготовление препрега, где тип смолы был таким же, что и в загрузках 1349 и 1351 WO 2008/040963, с вязкостью 345 Пас при 70°С. Номинальное количество смолы в препреге составляло 34% по массе, и это достигалось за счет использования двух слоев покрытой пленки с каждым слоем номинально 69 гм-2 или суммарно 138 гм-2. Массовая доля волокна в препреге составляла 268 гм-2 волокна в готовом препреге. Тип волокна представлял IMA (от Hexcel) с типом классификации, как и на волокне IMA с номинальным числом углеродных филаментарных нитей 12000 при диаметре ~6 микрон в одном жгуте из IMA углеродного волокна.

Углеродное волокно типа IMA имеет массу на единицу длины номинально 0,445 гм-1. Используя расчеты, хорошо известные в промышленности, 370 бобин жгутов из углеродного волокна IMA 12k помещали на шпулярник для углеродного волокна и каждый жгут протягивали на линию сборки препрега. Это позволило сформировать полотно из углеродного волокна шириной ~615 мм и номинальной массой 268 гм-2. Две полимерные пленки с покрытием загружали в машину для производства препрега так, чтобы один полимерный слой попадал на верхнюю поверхность полотна из углеродного волокна, а одна полимерная пленка обеспечивала нанесение полимерного слоя на нижнюю поверхность полотна из углеродных волокон. Это типичный одностадийный подход к технологии препрега.

Слой смола/волокно/смола, «полотно препрега» направляли на линию сборки препрега по четырем последовательным S-образным стадиям без использования стадий зажима (как показано на фиг.1) или по одной S-образной петле и трем стадиям зажима. Зону пропитки нагревали до температуры, подходящей для данной полимерной системы (120°С), а линейную скорость регулировали таким образом, чтобы был достижим поток смолы в момент времени, когда полотно препрега находилось внутри данной горячей зоны пропитки. Стадии зажима рассчитывали так, чтобы создать давление 42 кг на сантиметр длины электропроводных волокон и так попасть за пределы объема притязаний настоящего изобретения. На стадиях S-образной петли развивалось давление менее 30 кг на сантиметр электропроводных волокон.

Для сравнительных целей был также использован типичный двухстадийный процесс, включающий пропитку смолой волокон без разрушения и вторую стадию при более низкой температуре осуществления контакта дополнительного слоя смолы, который образует промежуточный слой в ходе выкладки.

Технология переработки препрега была также таковой, что натяжение жгутов углеродного волокна (натяжение на входе в области гребня 120 и 160 г/жгут), температуру (120°С), давление от S-образной петли и скорость (5 м/минута) регулировали, чтобы получить препрег с пропиткой (импрегнированием) на желательном уровне для беспористых толстых ламинатных структур. Препрег наматывали на сердечник с оставшимся одним пленочным покрытием из прокладочной бума