Способ защиты катодно-поляризуемых металлических конструкций и сооружений, покрытие для защиты металлических конструкций и сооружений, электрохимически активный композиционный и гидроизоляционный низкоомный материалы для защиты металлических конструкций

Иллюстрации

Показать всеИзобретение относится к области противокоррозионной защиты. Способ заключается в том, что формируют на металлической поверхности многослойное защитное покрытие. Первый слой формируют из материала, способного взаимодействовать с водным электролитом и менять свойство электропроводности. Второй слой - из гидроизолирующего токопроводящего материала. Электрохимически активный композиционный материал, способный взаимодействовать с водным электролитом, понижает свое электрическое сопротивление при контакте с водным электролитом и образован при смешивании компонента А и компонента Б. Гидроизоляционный низкоомный материал для формирования второго и последующих слоев защитного покрытия образован при смешивании компонента А1 и компонента Б1. Покрытие включает первый слой, сформированный из электрохимически активного композиционного материала, и, по меньшей мере, один второй слой, сформированный из гидроизоляционного низкоомного материала. В результате достигается возможность при использовании катодной защиты предотвратить или резко уменьшить подпленочную коррозию. 4 н.п. ф-лы, 6 табл.

Реферат

Изобретение относится к области противокоррозионной защиты и предназначено для защиты от коррозии металлических, преимущественно стальных конструкций, в частности подземных магистральных трубопроводов, находящихся под катодной защитой (катодно-поляризованных).

Известен способ защиты трубопроводов от коррозии, включающий катодную поляризацию металла трубопровода относительно коррозионно-активной среды (см. книгу: Коррозионная стойкость оборудования химических производств: Способы защиты оборудования от коррозии. Справочник под ред. Б.В. Строкана и А.М. Сухотина. Л., Химия, 1987, с. 268-271).

Однако данный способ без использования в комбинации с ним других способов защиты часто бывает недостаточно эффективен.

Известен способ повышения эффективности катодной защиты в отслаивании покрытия, заключающийся в применении технологической схемы электрохимзащиты с протяженно распределенными анодами, которая позволяет увеличить длину защитной зоны по сравнению со схемой катодной защиты с сосредоточенными анодами, а также обеспечивает более равномерное распределение защитного потенциала в условиях наличия повреждений покрытия или высокоомных грунтов. В способе предлагается использование комбинированной схемы: сосредоточенные анодные заземления и дополнительные заземления в местах "провалов" защитного потенциала (см. статью: Колотовский А.Н., Кузьбожев А.С., Агиней Р.В., Шкулов С.А., Северинова Л.Н. Совершенствование электрохимзащиты подземных магистральных трубопроводов в местах повреждения покрытий. Контроль. Диагностика. - 2009. - №7.)

Данный способ имеет ограниченную эффективность вследствие необходимости предварительного поиска протяженных участков с поврежденной изоляцией и не выгоден при наличии ее точечных повреждений.

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ защиты катодно-поляризуемых металлических конструкций и сооружений, заключающийся в том, что формируют на металлической поверхности многослойное защитное покрытие, причем каждый последующий слой адгезионно соединяют с предыдущим (см. патент CN №102107176, кл. F16L 58/10, 29.06.2011).

Из этого же патента известнО также покрытие для защиты металлических конструкций и сооружений, преимущественно для противокоррозионной защиты трубопроводов, включающее первый адгезионно прилегающий к металлической поверхности трубопровода защитный слой и по меньшей мере один второй защитный слой.

Из этого же патента известно выполнение первого и второго защитный слоев, которые содержат в своем составе эпоксидную смолу.

Однако известно, что при применении изоляционных покрытий совместно с катодной защитой металлических конструкций в дефектах отслаивания и сдвига антикоррозионного покрытия потенциал катодной защиты поддерживается на необходимом уровне только в устье отслаивания, с удалением от устья более чем на 50-100 мм наложенный потенциал резко уменьшается и не соответствует эксплуатационным требованиям, что не позволяет создать надежное противокоррозионное покрытие на поверхности трубопровода.

Задачей изобретения является повышение надежности противокоррозионной защиты сооружений из стали, находящихся под катодной защитой, и уменьшение потерь тока на поляризацию металлоконструкций.

Технический результат заключается в том, что достигается возможность предотвратить или резко снизить подпленочную коррозию, снизить потери тока на поляризацию металла и таким образом повысить надежность противокоррозионной защиты металлических сооружений, находящихся под катодной защитой.

Способ защиты катодно-поляризуемых металлических конструкций и сооружений заключается в том, что формируют на металлической поверхности многослойное защитное покрытие, причем каждый последующий слой адгезионно соединяют с предыдущим, при этом первый адгезионно прилегающий к металлической поверхности слой формируют из материала, способного взаимодействовать с водным электролитом и за счет этого менять свойство электропроводности, а прилегающий к первому второй слой или слои формируют из гидроизолирующего токопроводящего материала, при этом для первого слоя выбирают материал, который до нарушения сплошности покрытия заданной толщины и контакта первого слоя с водным электролитом имеет высокоомное электрическое сопротивление в течение всего срока эксплуатации металлической конструкции, а после контакта с водным электролитом при нарушении сплошности защитного покрытия имеет низкоомное электрическое сопротивление, при котором катодным током под покрытием обеспечивают поляризацию металлической поверхности на уровне незащищенной покрытием металлической поверхности.

Кроме того, электрохимически активный композиционный материал, способный взаимодействовать с водным электролитом для формирования первого слоя защитного покрытия по описанному выше способу, понижающий свое электрическое сопротивление при контакте с водным электролитом, образован при смешивании компонента А и компонента Б, при этом компонент А состоит из эпоксидной смолы с пониженным поверхностным натяжением и синтетической ионообменной смолы - катионита марки КУ 2-8 или аналогичного по физико-химическим характеристикам материала с размером фракции 0,005-0,1 мм, находящегося в солевой форме, или модифицированной синтетической ионообменной смолы - объемно модифицированного полианилином катионита марки КУ 2-8 или аналогичного по физико-химическим характеристикам материала с размером фракции 0,005-0,1 мм, находящегося в солевой форме, а компонент Б состоит из отвердителя с основой из оснований Манниха и регулятора вязкости, причем компонент А содержит в мас.%:

| эпоксидную смолу с пониженным поверхностным натяжением | 68-79 |

| синтетически синтезированную ионообменную смолу | 21-32, |

а компонент Б содержит в мас.%:

| отвердитель | 92-98 |

| регулятор вязкости - гидрофобизованный аэросил | 2-8 |

при соотношении компонента А и компонента Б от 1:0,25 до 1:4.

Гидроизоляционный низкоомный материал для формирования второго и последующих слоев защитного покрытия по описанному выше способу образован при смешивании компонента А1 и компонента Б1, при этом компонент А1 состоит из эпоксидной смолы и пластинчатого графита с размером фракции 0,005-0,1 мм или модифицированного малеинизированным полиэтиленом пластинчатого графита, а компонент Б1 состоит из отвердителя на основе оснований Манниха, пластинчатого графита с размером фракции 0,005-0,1 мм или модифицированного малеинизированным полиэтиленом пластинчатого графита и регулятора вязкости, причем компонент А1 содержит в мас.%:

| эпоксидную смолу | 65-70 |

| модифицированный пластинчатый графит | 30-35, |

а компонент Б1 содержит в мас.%:

| отвердитель | 82-89 |

| модифицированный пластинчатый графит | 11-16 |

| регулятор вязкости - гидрофобизованный аэросил | 0-2 |

при соотношении компонента А1 и компонента Б1 от 1:0,25 до 1:4.

Покрытие для защиты металлических конструкций и сооружений, преимущественно для противокоррозионной защиты подземных трубопроводов включает первый адгезионно прилегающий к металлической поверхности трубопровода слой, сформированный из описанного выше электрохимически активного композиционного материала, и по меньшей мере один второй слой, сформированный из описанного выше гидроизоляционного низкоомного материала.

Проведенное исследование показало, что переходное сопротивление покрытия в состоянии ненарушенной сплошности (в бездефектном состоянии) после нанесения, для отсутствия перерасхода тока катодной защиты должно быть не менее 104Ом×м2. Такая минимальная величина сопротивления обеспечивает экономически оправданный расход тока на поддержание защитного потенциала на металлоконструкции.

Удельное сопротивление способного взаимодействовать с водным электролитом материала (RЧС) в дефекте защитного покрытия, в присутствии водного электролита определяется как его переходное сопротивление при максимальном водопоглощении. Удельное сопротивление финишного токопроводящего гидроизолирующего слоя RИЗ определяется как его переходное сопротивление "взаимодействующий материал - изолирующий слой - электролит". Удельное сопротивление защитного покрытия, сформированного из слоя, способного взаимодействовать с водным электролитом материала, и гидроизолирующего токопроводящего слоя, в дефекте с присутствующим под ним водным электролитом определяется как RПД=RЧС+RИЗ.

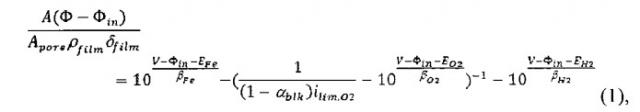

Общее сопротивление покрытия с дефектом при присутствии в нем электролита для сохранения под ним защитного потенциала (Rlim) определяется из зависимости R(E). Для соответствующего требуемому защитному потенциалу определяется Rlim. Потенциал под покрытием при его определенном сопротивлении определяется, например, из валидированного уравнения (1):

где A/Apore - эффективная площадь поверхности, доступная для реакции, Ф - потенциал среды перед покрытием, Фin - потенциал под покрытием на поверхности стали, αblk - подавление транспорта кислорода через барьер, V - стационарный потенциал стали, EFе - равновесный потенциал коррозии железа, ЕO2 - равновесный потенциал восстановления кислорода, ЕH2 - равновесный потенциал восстановления водорода, βFe, βO2, βH2 - Таффелевские коэффициенты, ilim,O2 - плотность тока восстановления кислорода, ρfilm - удельное сопротивление покрытия, δfilm - толщина покрытия.

Критерием допустимости защитного покрытия для применения является удовлетворение им условий неравенства:

Гидроизоляционные свойства защитного покрытия определяются зависимостью резистивных свойств чувствительного слоя от влагопоглощения и водопроницаемостью гидроизолирующего слоя. Примерный срок эксплуатации (период, в течение которого отсутствует перерасход тока катодной защиты на поляризацию металла) определяется из соотношения (3):

где W10000 - водопоглощение чувствительного слоя покрытия, при котором достигается удельное сопротивление 104 Ом×м2, mчс - масса метра квадратного нанесенного чувствительного слоя, Риз - водопроницаемость изолирующего слоя.

Реализация описанного выше способа применительно к подземным трубопроводам может быть решена при использовании вышеописанного принципа и алгоритма для оценки соответствия конкретного решения поставленной задаче.

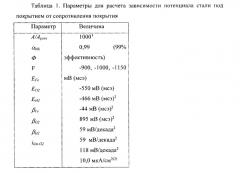

Величина предельного удельного сопротивления изоляции подземного трубопровода, выше которой в дефекте покрытия с проникшим под него водным электролитом будет наблюдаться защитный потенциал стали, получена решением валидированного уравнения (1), при параметрах, использованных для моделирования, сведенных в таблице 1.

Исходя из представленных данных, диэлектрические характеристики покрытия должны удовлетворять следующим условиям: переходное сопротивление в состоянии ненарушенной сплошности ≥104Ом×м2, общее удельное сопротивление защитного покрытия с дефектом, при присутствии нем водного электроплита, для сохранения под ним защитного потенциала (Rlim)=1200 Ом×м2 или менее.

В качестве барьерного водонепроницаемого токопроводящего слоя, наносимого поверх электрохимически активного композита, должны применяться проводящие композиционные материалы с удельным электрическим сопротивлением, не превышающим рассчитанное по уравнению 4:

где Rис - удельное сопротивление токопроводящего влагонепроницаемого (изолирующего) слоя, наносимого поверх чувствительного композита, Ом×м2; Rчс - удельное сопротивление чувствительного слоя из описываемого композита, подвергшегося воздействию коррозионно-активной среды (водно-солевого раствора), определяемого в лабораторных условиях как переходное сопротивление материала при его максимальном влагопоглощении, Ом×м2; 1200 - предельное удельное сопротивление изоляции с дефектом, в который проник водный электролит, при котором величина потенциала, тока катодной защиты, проникшего под покрытие, соответствует защитному, Ом×м2.

Как результат создан состав материала для защитного слоя, понижающего свое электрическое сопротивление при контакте с водным электролитом и образованного при смешивании компонента А и компонента Б, при этом компонент А состоит из эпоксидной смолы с пониженным поверхностным натяжением и синтетической ионообменной смолы - катионита марки КУ 2-8 или аналогичного по физико-химическим характеристикам материала с размером фракции 0,005-0,1 мм, находящегося в солевой форме, или модифицированной синтетической ионообменной смолы - объемно модифицированного полианилином катионита марки КУ 2-8 или аналогичного по физико-химическим характеристикам материала с размером фракции 0,005-0,1 мм, находящегося в солевой форме, а компонент Б состоит из отвердителя с основой из оснований Манниха и регулятора вязкости, причем компонент А содержит в мас.%:

| эпоксидную смолу с пониженным поверхностным натяжением | 68-79 |

| синтетически синтезированную ионообменную смолу | 21-32, |

а компонент Б содержит в мас.%:

| отвердитель | 92-98 |

| регулятор вязкости - гидрофобизованный аэросил | 2-8 |

при соотношении компонента А и компонента Б от 1:0,25 до 1:4.

Электрохимически активный композиционный материал формируется из следующих материалов:

в качестве эпоксидной смолы с пониженным поверхностным натяжением, например, смолы D.E.R. 324, D.E.R. 3531, производимые фирмой Dow Chemical, США,

в качестве отвердителя полимерной композиции, например отвердители D.E.H. 614, D.E.H. 615, производимые фирмой Dow Chemical, США.

В композиции в качестве синтетически синтезированной ионообменной смолы используют катионит марки КУ 2-8 или аналогичный по физико-химическим свойствам материал с размером фракции 0,005-0,1 мм, переведенный в солевую форму.

В качестве модифицированной синтетически синтезированной ионообменной смолы используют объемно-модифицированный полианилином катионит марки КУ 2-8 или аналогичный по физико-химическим свойствам материал с размером фракции 0,005-0,1 мм, переведенный в солевую форму.

Модифицирование ионита проводится в две стадии: на первой стадии катионит насыщают ионами фениламмония в 0,01-0,02 М растворе анилина на фоне 0,5 М раствора соляной кислоты в течение 24-27 часов при массовом соотношении раствор:ионит от 1:1 до 1:2. На второй стадии процесс полимеризации анилина в ионите проводят под действием окислителя 0,02-0,05 М раствора хлорида железа (III) на фоне 0,5 М раствора соляной кислоты в течение 24-27 часов.

Перевод ионита в солевую форму, используемого в заявленном изобретении, проводится вытеснительным методом, при использовании выбранного солевого раствора с концентрацией минимально превышающей обменную емкость катионита в 10 раз, при массовом соотношении ионит:раствор от 1:1 до 1:2.

Полученный электрохимически активный материал наносится на сталь, толщиной до 1 мм, и перекрывается финишным изолирующим токопроводящим материалом с величиной удельного сопротивления не большей, чем рассчитанная по уравнению (4).

Для приготовления композиции для гидроизолирующего токопроводящего (низкоомного) слоя применяют эпоксидные смолы и отвердители, дающие в результате их смешивания наибольшую плотность сшивки. Для придания материалу токопроводящих свойств в качестве наполнителя используется пластинчатый графит или модифицированный малеинизированным полиэтиленом пластинчатый графит размером фракции 0,005-0,1 мм. Содержание наполнителя можно варьировать в пределах 40,0-46,0 мас.%.

В результате достигается стойкость к солевым водным растворам при различной кислотности, возможность длительного сохранения изоляционных свойств в состоянии ненарушенной сплошности, локальное решение проблемы подпленочной коррозии (непосредственно в очаге возникновения), отсутствие перерасхода катодного тока на поляризацию металла.

Ниже приводится пример конкретной композиции, формирующей покрытие, иллюстрирующее данное изобретение.

Описание технологической схемы процесса получения полимерной композиции для создания чувствительного к водному электролиту покрытия по изобретению:

Получение композиции для чувствительного слоя покрытия:

1. Сначала получают наполнитель, модифицированную полианилином ионообменную смолу марки КУ 2-8. Катионит КУ 2-8 выдерживают в растворе 0,01М анилина на фоне 0,5 М соляной кислоты. Продолжительность первой стадии 24 часа. Затем раствор протонированного анилина заменяют на раствор окислителя - 0,03М хлорид железа (III) на фоне 0,5 М соляной кислоты. Продолжительность данной стадии 24 часа.

2. Получают компонент А, диспергируя в эпоксидной смоле (эпоксидная смола D.E.R. 3531) модифицированную синтетически синтезированную ионообменную смолу (катионит марки КУ 2-8, объемно- модифицированный полианилином) с размерами фракции 0,005-0,1 мм.

3. Получают компонент Б, смешивая отвердитель на базе оснований Манниха (отвердитель D.E.H. 614) и регулятор вязкости (гидрофобизованный аэросил).

В таблице 2 приведены количественные соотношения состава компонентов А и Б.

| Таблица 2 | ||||

| № п/п | Наименование компонентов | Массовая доля, % | ||

| Компонент А | ||||

| 1 | Эпоксидная смола D.E.R. 353 | 77,5 | 76,5 | 75 |

| 2 | Модифицированная полианилином смола КУ 2-8 | 22,5 | 23,5 | 25 |

| ИТОГО, % | 100 | 100 | 100 | |

| Компонент Б | ||||

| 1 | Отвердитель D.E.H. 614 | 92,0 | 91,5 | 91,0 |

| 2 | Регулятор вязкости, гидрофобизованный аэросил | 8,0 | 8,5 | 9,0 |

| ИТОГО, % | 100 | 100 | 100 |

Перед нанесением покрытия из заявленной полимерной композиции компоненты А и Б (приготовленные заранее и хранящиеся отдельно друг от друга) смешивают, например, в смесителе шнекового типа или в обогреваемом реакторе при соотношении их от 1:0,25 до 1:4.

Физико-химические характеристики получаемого чувствительного к водному электролиту материала приведены в таблице 3.

| Таблица 3 | |||

| Физико-химические характеристики описываемого композита (толщина слоя 1,0 ± 0,05 мм) | |||

| Наименование показателя | Значение величины показателя | Метод испытания | |

| Наполнитель | |||

| 25 мас.% смолы марки КУ 2-8 | 25 мас.% модифицированной полианилином смолы марки КУ 2-8 | ||

| Плотность, г/см3 | 1,20 | 1,20 | ГОСТ Р 50535-93 |

| Содержание солей в водном растворе, при котором сохраняется чувствительность композита (по NaCl), мас.% | выше 0,075 | выше 0,075 | ГОСТ Р 51164-981 |

| Переходное сопротивление композита в воздушно-сухом состоянии, Ом×м2 | > 106 Ом×м2 | > 106 Ом×м2 | ГОСТ Р 51164-982 |

| Влагосодержание, при котором начинается перколяционный скачок сопротивления (сопротивление уменьшается ниже104 Ом×м2), мас.% | 8,1 | 10,2 | ГОСТ 21513-763 ГОСТ Р 51164-983 |

| Влагопоглощение, мас.% | 14,5-14,7 | 12,9-13,2 | ГОСТ 21513-76 |

| Переходное сопротивление при максимальном влагосодержании, Ом×м2 | 35-50 | 400-500 | ГОСТ Р 51164-984 |

| Уменьшение адгезии при переходе покрытия из воздушно-сухого состояния в состояние с максимальным водопоглощением, % | 15-20 | 14-18 | ГОСТ 27890-88 |

| Примечания: 1 - определялось изменение переходного сопротивления композита во времени при различных концентрациях соли в растворе (0,05%, 0,075%, 0,1%, 0,5%, 3%); 2 - определялось переходное сопротивление композита в воздушно-сухом состоянии (не экспонированном предварительно в водном растворе NaCl); 3 - изменение влагосодержания в композите и его переходное сопротивление измерялись параллельно через определенные промежутки времени, затем их величины сопоставлялись и влагосодержанию через определенный момент времени экспозиции приписывалось значение переходного сопротивления материала, экспонированного такой же период времени; 4 - измерение переходного сопротивления образцов осуществлялось после экспозиции через период, соответствующий промежутку времени, при котором прекратилось увеличение массы образцов для определения влагопоглощения; 5 - измерение адгезии композита осуществлялось после экспозиции в водном растворе 3%-ного NaCl через период, соответствующий промежутку времени, при котором прекратилось увеличение массы образцов для определения влагопоглощения. |

Получение композиции для гидроизолирующего токопроводящего (низкоомного) слоя:

1.Сначала получают наполнитель - модифицированный пластинчатый графит. Пластинчатый графит помещают в толуольный раствор малеинизированного полиэтилена, исходя из расчета на 1 г графита 0,035-0,05 г компатибилизатора при объемном соотношении растворитель:наполнитель от 1:2 до 1:1. Перемешивают до полного смачивания графита и выпаривают растворитель при температуре от 90 до 105°C.

2. Получают компонент A1, диспергируя в эпоксидной смоле (смола D.E.R. 3274) наполнитель, модифицированный малеинизированным полиэтиленом, пластинчатый графит с размерами фракции 0,005-0,1 мм.

3. Получают компонент Б1, смешивая отвердитель на базе оснований Манниха (отвердитель D.E.H. 615) и регулятор вязкости.

В таблице 4 приведены количественные соотношения состава компонентов A1 и Б1.

| Таблица 4 | ||||

| № п/п | Наименование компонентов | Массовая доля, % | ||

| Компонент А | ||||

| 1 | Эпоксидная смола D.E.R. 3274 | 67,0 | 68,0 | 69,0 |

| 2 | Модифицированный малеинизированным полиэтиленом пластинчатый графит | 33,0 | 32,0 | 31,0 |

| ИТОГО, % | 100 | 100 | 100 | |

| Компонент Б | ||||

| 1 | Отвердитель D.E.H. 615 | 84,0 | 84,5 | 85,0 |

| 2 | Модифицированный малеинизированным полиэтиленом пластинчатый графит | 15,0 | 14,0 | 13,0 |

| 3 | Регулятор вязкости, гидрофобизованный аэросил | 1,0 | 1,5 | 2,0 |

| ИТОГО, % | 100 | 100 | 100 |

Перед нанесением полимерного слоя из заявленной полимерной композиции компоненты А1 и Б1 (приготовленные заранее и хранящиеся отдельно друг от друга) смешивают, например, в смесителе шнекового типа или в обогреваемом реакторе при соотношении их от 1:0,25 до 1:4.

Физико-химические характеристики получаемого материала приведены в таблице 5.

| Таблица 5 | ||||

| Физико-химические характеристики гидроизолирующего получаемого материала (толщина слоя 3,0 ± 0,2 мм) | ||||

| Наименование показателя | Значение величины показателя | Метод испытания | ||

| Наполнитель | ||||

| Ненаполненная эпоксидная смола D.E.R. 3274, отвержденная D.E.H. 615 при стехиометрическом соотношении | То же, с максимальным наполнением пластинчатым графитом | То же, с максимальным наполнением модифицированным пластинчатым графитом | ||

| Плотность, г/см3 | 1,18 | 1,38 | 1,37 | ГОСТ Р 50535-93 |

| Влагопроницаемость,мг/см2×сут (25±5)°С | 0,01 | 0,001-0,002 | <0,001 | [1]* |

| Переходное сопротивление, Ом×м2 | >106 | 5-10 | 25-50 | ГОСТ Р 51164-98 |

| Примечания: * [1] - влагопроницаемость покрытия определена гравиметрическим методом при периодическом взвешивании (каждые 25-100 сут) герметично закрытых фторопластовых банок, наполненных на 1/3 объема 3%-ным (мас.) водным раствором хлорида натрия, помещенных в эксикатор с осушающим агентом, причем поверхностью, через которую проходила влага, (крышкой) являлся испытываемый образец композита диаметром 60 мм, измерения проводились относительно контрольного образца (с заведомо малой влагопроницаемостью) с крышкой из фторопласта толщиной 5 мм. |

Формирование покрытия на стальной поверхности

1. На предварительно подготовленный металл методом безвоздушного напыления наносят предварительно смешанные компоненты А и Б в соотношении от 1:0,25 до 1:4 слоем толщиной от 0,95 до 1,1 мм.

2. После отверждения первого слоя на него методом безвоздушного напыления наносят второй (финишный) слой толщиной от 3,0 мм до 3,5 мм. Для получения материала смешивают компоненты А1 и Б1 в соотношениях от 1:0,25 до 1:4.

В таблице 6 представлены основные свойства получаемого покрытия.

| Таблица 6 | ||

| Характеристики получаемого двухслойного композиционного защитного противокоррозионного покрытия | ||

| Наименование показателя | Значение величины показателя | Метод испытания |

| Переходное сопротивление в бездефектном состоянии, Ом×м2 | >106 | ГОСТ Р 51164-98 |

| Переходное сопротивление при отслоении и проникновении под покрытие водного электролита, Ом×м2 | 500-1100 | ГОСТ Р 51164-98 |

| Период сохранения изолирующих свойств покрытия в бездефектном состоянии, годы | не менее 25 | Расчет по выражению (3) |

| Период, за который покрытие становится проницаемым для тока катодной защиты при наличии отслоения и проникновении под него водного электролита, сут | не более 75 | ГОСТ Р 51164-98 |

Полученное покрытие обеспечивает свое предназначение - при ненарушенной сплошности предотвращение контакта среды, вызывающей коррозию, с защищаемой поверхностью за счет низкой водопроницаемости изолирующего слоя, и низкое потребление катодного тока, требуемого для защитной поляризации металла, и проницаемость для токов катодной защиты при возникновении дефектов, связанных с проникновением электролита под покрытие.

Полученное покрытие, в частности, обладает хорошей адгезией к стальной поверхности, хорошей эластичностью, стойкостью к воздействию коррозионной водной среды, водостойкостью.

1. Способ защиты катодно-поляризуемых металлических конструкций и сооружений, заключающийся в том, что формируют на металлической поверхности многослойное защитное покрытие, причем каждый последующий слой адгезионно соединяют с предыдущим, отличающийся тем, что первый адгезионно прилегающий к металлической поверхности слой формируют из материала, способного взаимодействовать с водным электролитом и за счет этого менять свойство электропроводности, а прилегающий к первому второй слой или слои формируют из гидроизолирующего токопроводящего материала, при этом для первого слоя выбирают материал, который до нарушения сплошности покрытия заданной толщины и контакта первого слоя с водным электролитом имеет высокоомное электрическое сопротивление в течение всего срока эксплуатации металлической конструкции, а после контакта с водным электролитом при нарушении сплошности защитного покрытия имеет низкоомное электрическое сопротивление, при котором катодным током под покрытием обеспечивают поляризацию металлической поверхности на уровне незащищенной покрытием металлической поверхности.

2. Электрохимически активный композиционный материал, способный взаимодействовать с водным электролитом для формирования первого слоя защитного покрытия по п.1, понижающий свое электрическое сопротивление при контакте с водным электролитом и образованный при смешивании компонента А и компонента Б, при этом компонент А состоит из эпоксидной смолы с пониженным поверхностным натяжением и синтетической ионообменной смолы - катионита марки КУ 2-8 или аналогичного по физико-химическим характеристикам материала с размером фракции 0,005-0,1 мм, находящегося в солевой форме, или модифицированной синтетической ионообменной смолы - объемно- модифицированного полианилином катионита марки КУ 2-8 или аналогичного по физико-химическим характеристикам материала с размером фракции 0,005-0,1 мм, находящегося в солевой форме, а компонент Б состоит из отвердителя с основой из оснований Манниха и регулятора вязкости, причем компонент А содержит в мас.%:

| эпоксидную смолу с пониженным поверхностным натяжением | 68-79 |

| синтетически синтезированную ионообменную смолу | 21-32, |

| отвердитель | 92-98 |

| регулятор вязкости - гидрофобизованный аэросил | 2-8 |

3. Гидроизоляционный низкоомный материал для формирования второго и последующих слоев защитного покрытия по п.1, образованный при смешивании компонента А1 и компонента Б1, при этом компонент А1 состоит из эпоксидной смолы и пластинчатого графита с размером фракции 0,005-0,1 мм или модифицированного малеинизированным полиэтиленом пластинчатого графита, а компонент Б1 состоит из отвердителя на основе оснований Манниха и регулятора вязкости, причем компонент А1 содержит в мас.%:

| эпоксидную смолу | 65-70 |

| модифицированный пластинчатый графит | 30-35, |

| отвердитель | 82-89 |

| модифицированный пластинчатый графит | 11-16 |

| регулятор вязкости - гидрофобизованный аэросил | 0-2 |

4. Покрытие для защиты металлических конструкций и сооружений, преимущественно для противокоррозионной защиты подземных трубопроводов, включающее первый адгезионно прилегающий к металлической поверхности трубопровода слой, сформированный из электрохимически активного композиционного материала по п.2, и по меньшей мере один второй слой, сформированный из гидроизоляционного низкоомного материала по п.3.