Способ переработки концентрата флотации медеэлектролитного шлама

Иллюстрации

Показать всеИзобретение относится к области металлургии цветных и благородных металлов, в частности к переработке концентратов флотации шламов электролиза меди, содержащих селенид серебра, и может быть использовано при производстве серебра и солей селена из шламов медного производства. Способ включает выщелачивание исходного флотоконцентрата при комнатной температуре раствором щелочи в присутствии реагента-окислителя при соотношении Ж:Т, равном 10, с переводом благородных металлов в осадок. При этом селен переводят в раствор в виде селенитов натрия. В качестве реагента-окислителя используют пероксид водорода в количестве 20-30% от массы перерабатываемого концентрата. Техническим результатом является упрощение процесса за счет сокращения стадий при сохранении высоких показателей извлечения и разделения серебра и селена. Кроме того, способ позволяет использовать экологически безопасные и недорогие реагенты. 1 з.п. ф-лы, 1 ил., 4 пр.

Реферат

Изобретение относится к области металлургии цветных и благородных металлов, в частности, к области гидрометаллургической переработки шламов, например, электролизных шламов медно-никелевого производства, содержащих селенид серебра, и может быть использовано при получении серебра и селена из флотационного концентрата селенида серебра.

Флотоконцентрат селенида серебра, полученный очисткой шлама от примесей цветных металлов, серы и частично теллура, содержит до 85% Ag2Se, оксидные соединения сурьмы и свинца, а также Ag и Au в виде металла. Проблематичность переработки такого продукта определяет необходимость селективного разложения химически устойчивого соединения Ag2Se на легко разделяемые продукты.

Для гидрохимического разложения селенида серебра используют сильные реагенты-окислители: азотная кислота, хлор, смеси соляной или серной кислот с хлоратом натрия. Взаимодействие с ними протекает с образованием токсичных газов и переводом серебра и селена в раствор в форме солей, что требует дополнительного передела для получения металлов и экологически небезопасно [Т.В. Вергизова, С.А. Мастюгин, М.А. Ласточкина и др. // Цветные металлы, №12, 2012, с.59-62]. Как правило, окислительное выщелачивание медеэлектролитных шламов или их концентратов осуществляют в две и более стадий, причем для повышения извлечения ценных металлов используют довольно длительную гидротермальную обработку (180-220°C, 0.4-1.0 МПа, 3-6.5 ч), требующую дорогостоящего оборудования (Патент РФ №2215801, МПК 7 C22B 11/00, C22B 7/00, C22B 3/08, опубл. 10.11.2003).

Пирометаллургические и комбинированные схемы переработки обогащенных шламов электролиза меди характеризуются многостадийностью, низкими показателями извлечения благородных металлов и экологической безопасности.

Известен способ получения металлического серебра из халькогенида (сульфида, селенида) серебра, включающий смешивание со щелочным реагентом (смесь нитрита и нитрата натрия), спекание смеси и выщелачивание горячего спека водой с отделением осадка металлического серебра [Патент РФ №2458159, МПК C22B 11/00, C22B 5/00 (2006.01), опубл. 10.08.2012]. Существенным недостатком способа является выделение при спекании нитрозных газов.

Известен способ извлечения серебра из шламов, например, электролизных шламов медно-никелевого производства, обработкой их окислителем в растворе сульфаминовой кислоты с переводом серебра в раствор и осаждением его в виде AgCl. Перед обработкой шламы восстанавливают гидразином для перевода благородных металлов в металлические порошки, обработку ведут в среде сульфаминовой кислоты при нагревании. В качестве окислителя используют пероксид водорода, персульфат калия или аммония [Патент РФ №2312911, МПК C22B 11/00, C22B 3/06, опубл. 20.12.2007]. Недостатками способа являются многостадийность схемы переработки, извлечение серебра в виде хлорида, что требует дальнейшего передела, а также необходимость утилизации образующихся органических отходов.

Наиболее близким к заявляемому (прототип) является способ переработки флотоконцентрата шлама электролиза меди, включающий спекание концентрата с солевой смесью NaNO3:NaOH=3:2 при 350-370°C в течение часа и последующее выщелачивание образовавшегося спека водой (Ж:Т=3) с выделением металлической фракции, содержащей серебро, золото и МПГ, и пульпы из солевой фракции и раствора, содержащих селен [Патент РФ №2451760, C22B 11/00, C22B 3/04, C22B 7/00, C22B 61/00 опубл. 27.05.2012]. Выделение из полученных полупродуктов благородных металлов и селена предполагает сложный комплекс экономически и энергетически затратных операций.

Задача предлагаемого изобретения состоит в осуществлении в одну стадию селективного извлечения серебра в металлическую фракцию и переводе селена в раствор в виде солей - селенита и селената натрия.

Техническим результатом изобретения является упрощение технологии переработки флотоконцентрата медеэлектролитного шлама за счет сокращения числа стадий и продуктов при сохранении высоких показателей извлечения и разделения серебра и селена.

Указанный технический результат достигается тем, что в способе переработки концентрата флотации медеэлектролитного шлама, содержащего селенид серебра, включающем выщелачивание серебросодержащего материала с выделением серебра в твердый остаток, а селена в раствор в виде натриевых солей, согласно изобретению исходный флотоконцентрат напрямую выщелачивают раствором щелочи в присутствии реагента-окислителя при отношении Ж:Т, равном 10 при комнатной температуре, а в качестве реагента-окислителя используют пероксид водорода в количестве 20-30% от массы перерабатываемого материала. При этом выщелачивание проводят при перемешивании пульпы.

Физико-химическая сущность процесса извлечения серебра и разделения его с селеном в заявляемом способе основывается на следующих химических взаимодействиях:

Окислителем является кислород, образующийся при разложении пероксида водорода на поверхности частиц твердого, катализирующих этот процесс [Перекись водорода и перекисные соединения, Под ред. М.Е. Позина. - М-Л.: ГХИ, 1951. - 474 с]. Перемешивание увеличивает поверхность контакта селенида серебра с окислителем и положительно влияет на взаимодействие по уравнениям (1-2). При повышении температуры скорость разложения пероксида также увеличивается (на каждые 10°C в 2,2 раза) и не только на поверхности частиц, но и в объеме раствора, что ведет к снижению концентрации пероксида и его перерасходу [У. Шамб, Ч. Сеттерфилд, Р. Вентворс Перекись водорода. М.: ИЛ, 1958. - 578 с]. Поэтому для обеспечения равномерного поступления окислителя в зону реакции (на поверхность частиц флотоконцентрата) предлагается процесс выщелачивания проводить при перемешивании и без нагревания (при комнатной температуре).

Предлагаемое изобретение отличается от прототипа заменой твердофазного окисления Ag2Se (спекание с солевой смесью при 350-370°C) гидрохимическим процессом - щелочным выщелачиванием в присутствии окислителя при комнатной температуре (25°C). Это позволяет осуществить в одну стадию процессы образования металлического серебра и натриевых солей селена и их последующее разделение.

Другой отличительной особенностью предлагаемого способа является использование в качестве окислителя пероксида водорода Н2О2 в щелочном растворе. Такой прием окислительного разложения селенида серебра - основного компонента флотоконцентрата, сокращает количество стадий и продуктов его переработки, повышает экологичность производства. При этом происходит полный перевод селена в водорастворимую форму и восстановление серебра до металла.

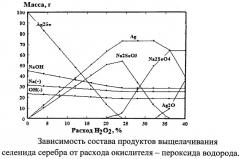

Граничные значения существенных признаков обоснованы теоретически и подтверждены экспериментально. Согласно равновесной модели процесса окислительного выщелачивания селенида серебра раствором NaOH (50 г/л) при Ж:Т, равном 10 и температуре 25°C, добавление от 24 до 35% пероксида водорода обеспечивает полное разложение Ag2Se с образованием металлического серебра и преимущественно селенита натрия Na2SeO3 (см. рисунок).

Дальнейшее повышение расхода H2O2 ведет к окислению Na2SeO3 до селената Na2SeO4, а серебра - до Ag2O, что крайне нежелательно. Учитывая содержание селенида серебра во флотоконцентрате (~85%), оптимальный расход пероксида водорода составляет 20-30% к массе твердого. В приведенных примерах использования предлагаемого способа реализованы следующие оптимальные условия выщелачивания: отношение Ж:Т, равное 10 и расход пероксида водорода 20-30 мас.%. При отношении Ж:Т менее 10 снижается извлечение селена в раствор, а увеличение отношения Ж:Т не оказывает существенного влияния на показатели выщелачивания. Добавление пероксида водорода в количестве менее 20% не обеспечивает условий полного разложения Ag2Se, а расходы H2O2 выше 30% ведут к окислению серебра до Ag2O, что подтверждено результатами рентгенофазового анализа твердого остатка выщелачивания флотоконцентрата.

Примеры использования заявляемого способа.

Пример 1 (по прототипу). 10 г сухого флотоконцентрата шлама, состава, %: Ag - 54.3, Au - 2.05, Se - 31.6, Те - 0.6, Pb - 1.15, Sb - 1.3, As - 0.16 смешивали с 4.2 г NaNO3 и 2.8 г NaOH (в отношение 3:2), помещали в тигель и нагревали в течение 1 часа при 360°C. Продукт спекания обрабатывали водой при отношении Ж:Т=3. Масса металлической фракции составила 5.9086 г при содержании (в мас.%) Ag - 91.1, Au - 3.5, Se - 1.6, Те - 0.03. Концентрация объединенных растворов выщелачивания и отмывки металлической фракции декантацией (80 мл) по целевым металлам составила (в г/л) 34.6 Se и 0.09 Ag. Извлечение серебра в металлическую фракцию - 99.2%, извлечение селена в раствор - 87.6%.

Пример 2 (по заявляемому способу). 10 г сухого флотоконцентрата шлама указанного состава, помещали в стеклянный реактор, заливали 50 мл раствора щелочи (CNaOH=100 г/л), добавляли 50 мл 40% раствора H2O2, при этом расход пероксида водорода составил 20% к массе флотоконцентрата, отношение Ж:Т равнялось 10. Выщелачивание проводили без нагрева при перемешивании в течение 1 часа. Затем раствор и осадок разделяли фильтрацией. Масса сухого осадка составила 5.9157 г при содержании (в мас.%): Ag - 91.7, Au - 3.5, Se - 1.3, Те - 0.04. Раствор выщелачивания (100 мл) по основным компонентам имел следующую концентрацию, г/л: Se - 30.2, Ag - 0.054. Это соответствует извлечению Se в раствор 97.6% и Ag в твердый остаток - 99.0%.

Пример 3 (по заявляемому способу). 10 г сухого флотоконцентрата шлама указанного состава выщелачивали при перемешивании в течение 1 часа в щелочном растворе, состоящем из 50 мл NaOH (100 г/л), 40 мл H2O2 (40% p-p) и 10 мл воды, что соответствует расходу пероксида водорода 16% к массе флотоконцентрата и отношению Ж:Т, равному 10. Масса сухого осадка равнялась 6,1597 г при следующем составе, мас.%: Ag - 87.2, Au - 2.9, Se - 5.1, Те - 0.4, Pb - 2.4, Sb - 0.9. Раствор выщелачивания (100 мл) по основным компонентам имел следующую концентрацию, г/л: Se - 27.4, Ag - 0.085. Это соответствует извлечению Se в раствор 86.7% и Ag в твердый остаток - 99.05%.

Пример 4 (по заявляемому способу). 10 г сухого флотоконцентрата шлама указанного состава выщелачивали при перемешивании в течение 1 часа щелочным раствором состоящем из 75 мл NaOH (100 г/л), 50 мл H2O2 (40% p-p) и 25 мл воды, что соответствует расходу пероксида водорода 20% к массе флотоконцентрата и отношению Ж:Т, равному 15. Масса полученного осадка составила 6,0115 г при содержании, мас.%: Ag - 89.5, Au - 2.27, Se - 1.7, Те - 0.14, Pb - 3.22, Sb - 0.27. Раствор выщелачивания (150 мл) по основным компонентам имел следующую концентрацию, г/л: Se - 20.4, Ag - 0.093. Это соответствует извлечению Se в раствор 96.8% и Ag в твердый остаток - 99.1%).

Приведенные примеры показывают, что при переработке образца флотоконцентрата указанного состава по прототипу (пример 1) до 10.0% селена теряется с тонкодисперсным осадком разделения пульпы. При использовании предлагаемого способа с расходом окислителя менее 20% (пример 3) снижаются показатели извлечения селена в раствор и его селекции с серебром. Повышение отношения Ж:Т более 10 (пример 4) не оказывает существенного влияния на результаты выщелачивания флотоконцентрата.

Заявляемый способ отличается от прототипа выделением серебра в твердый осадок и концентрированием селена в растворе в виде натриевых солей в одну стадию путем выщелачивания флотоконцентрата щелочным раствором с добавлением пероксида водорода, исключая предварительную операцию окислительного спекания. Из этого следует, что заявляемое техническое решение отвечает критерию ″новизна″.

Заявляемый способ извлечения металлического серебра из концентрата флотационного обогащения медеэлектролитного шлама, содержащего благородные металлы, соответствует требованию ″изобретательского уровня″, так как обеспечивает сохранение высоких показателей разделения серебра и селена при сокращении количества стадий переработки концентрата и применения более дешевого реагента-окислителя, что не следует явным образом из известного уровня техники.

1. Способ переработки концентрата флотации медеэлектролитного шлама, содержащего селенид серебра, включающий выщелачивание с выделением серебра в твердый остаток, а селена в раствор в виде натриевых солей, отличающийся тем, что выщелачиванию подвергают непосредственно исходный концентрат и ведут его раствором щелочи в присутствии реагента-окислителя при соотношении Ж:Т, равном 10, при комнатной температуре, а в качестве реагента-окислителя используют пероксид водорода в количестве 20-30% от массы перерабатываемого концентрата.

2. Способ по п.1, отличающийся тем, что выщелачивание проводят при перемешивании пульпы.