Способ производства агломерата с повышенной прочностью на агломерационной ленте и устройство для его осуществления

Иллюстрации

Показать всеИзобретение относится к черной металлургии, в частности к производству агломерата на агломерационной машине ленточного типа. Устройство для производства агломерата содержит ряд теплоаккумулирующих секций, образующих теплоотражающую поверхность над непрерывно движущимся на агломерационной ленте агломератом после его выхода из зажигательного горна. Каждая секция состоит из несущего корпуса и набранных на поперечные стержни тонкостенных фасонных труб, наполненных теплоизолятором и закрытых по торцам. Трубы расположены вдоль агломерационной ленты. Между стенками набранных труб с помощью колец образованы сквозные зазоры, а поперечные стержни подвешены к несущему корпусу с возможностью вертикального перемещения. Поддерживается повышенная температура верхних слоев агломерата и повышается его прочность. 4 з.п. ф-лы, 9 ил., 1 пр.

Реферат

Устройство для производства агломерата с повышенной прочностью на агломерационной ленте.

Изобретение относится к производству агломерата в черной металлургии.

Основным технологическим оборудованием для агломерации является агломерационная машина. Распространена агломерационная машина ленточного типа, представляющая непрерывную цепь движущихся спекательных тележек с днищами в виде колосниковой решетки. Тележки проходят под питателем, которым на них укладывается шихта, а затем под зажигательным горном, где зажигается топливо, содержащееся в поверхностной зоне спекаемого слоя. Эксгаустером через слой агломерата сверху вниз просасывается воздух и образовавшаяся зона горения перемещается вниз по слою. В зоне горения твердого топлива при температуре 1200-1500°C значительная часть шихты плавится. По мере перемещения зоны горения вниз полурасплавленная масса вышележащей части шихты застывает, образуя спекшийся пирог агломерата (спек) [см. Базилевич С.В., Вегман Е.Ф. Агломерация. М., Металлургия, 1967. Справочник агломератчика. Киев, 1964].

Известно (см. указанный источник), чем дольше поддерживается повышенная температура верхних слоев агломерата, тем выше прочность агломерата верхней части пирога.

Известен способ производства агломерата с повышенной прочностью на агломерационной ленте, включающий дополнительный обогрев агломерата подогретым до температур 900-1200°C в кауперах воздухом, [см., например, Вегман Е.Ф. Теория и технология агломерации. М., Металлургия, 1974].

Повышенный расход топлива и применение дополнительных агрегатов являются существенным недостатком известного способа.

Известен способ производства агломерата с повышенной прочностью на агломерационной ленте, включающий повторный нагрев (термообработку) агломерата до 1100-1500°C в конце агломашины [см., например, Ростемберский А.В. и др. СССР, а.с. №201440, F27B 21/06].

Повышенный расход топлива и применение дополнительных агрегатов являются существенным недостатком известного способа.

Специфика реализации известных способов производства агломерата с повышенной прочностью состоит в необходимости их осуществления на непрерывно движущейся агломерационной ленте.

Известен способ снижения охлаждения температуры движущегося горячего проката, описанный в патенте РФ 1519799, B21B 1/26; F28F 9/20, включающий отражение тепла излучения движущегося горячего проката теплоаккумулирующими экранами.

Отмеченный известный способ по существенным признакам наиболее близок к предлагаемому способу, поэтому принят за прототип.

Основной недостаток известного способа состоит в том, что применительно к решаемой технической задаче производства агломерата с повышенной прочностью на агломерационной ленте, во-первых, не конкретизировано место реализации способа, в то время как для агломерационной машины это очень важно, во-вторых, отсутствует имеющее определяющее значение решение задачи подвода воздуха, необходимого для горения компонентов агломерационного топлива.

В предлагаемом способе конкретизировано место, где должно быть организовано отражение тепла излучения агломерата на агломерационной ленте, и при этом дано решение задачи по подводу воздуха на горение компонентов агломерационного топлива.

Перечисленные технические результаты достигаются за счет того, что в известном способе, включающем снижение охлаждения агломерата путем отражения тепла излучения теплоаккумулирующими экранами, согласно изобретению осуществляют отражение тепла излучения верхней поверхности агломерата после выхода этой поверхности из района действия зажигательного горна, при этом необходимый на горение воздух поступает к агломерату через предусмотренные зазоры в конструкции теплоаккумулирующих экранов.

Известно устройство, в котором реализован способ, включающий отражение тепла излучения теплоаккумулирующими экранами [см. отмеченный патент РФ №1519799, а также патент РФ №1671384, B21B 1/26; F28F 9/20]. По совокупности существенных признаков это устройство принято за прототип.

Перечисленные технические результаты в предложенном устройстве осуществления способа достигаются за счет того, что в устройстве, содержащем ряд секций теплоаккумулирующих экранов, образующих теплоотражающую поверхность, при этом каждая секция содержит несущий корпус с рядом кассет, выполненных из набранных на поперечные стержни тонкостенных фасонных труб, наполненных теплоизолятором и закрытых по торцам, согласно изобретению между стенками набранных труб предусмотрен лимитированный сквозной зазор, при этом трубы расположены над агломератом на несущем корпусе с направлением вдоль агломерационной ленты, а поперечные стержни подвешены к несущему корпусу с возможностью вертикального перемещения. Кроме этого в устройстве несущий корпус секции выполнен с колесами и предусмотрен контакт обода колес с верхним ребром боковых стенок спекательных тележек агломерационной ленты. Помимо этого, в устройстве несущий корпус секции, ближней к зажигательному горну, снабжен возможностью крепления к зажигательному горну и возможностью соединения с несущим корпусом следующей секции, которая в свою очередь снабжена возможностью соединения с несущим корпусом последующей секции. Также, в устройстве согласно изобретению несущий корпус каждой секции подвешен канатами с креплением канатов на стационарных конструкциях цеха. В устройстве согласно изобретению несущий корпус каждой секции опирается на колонны, установленные на полу вдоль агломерационной ленты.

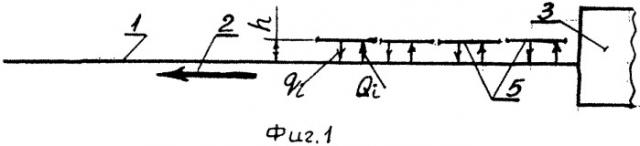

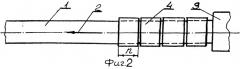

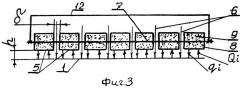

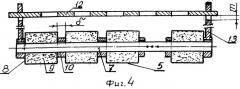

Предложенный способ и устройство для его осуществления проиллюстрированы на фиг.1-9. На фиг.1-3 проиллюстрированы основные положения предлагаемого способа; на фиг.4 (поперечное сечение) и 5 (продольное сечение) показаны основные элементы устройства для осуществления предложенного способа; на фиг.6 и 7 приведено расположение ряда секций с теплоаккумулирующими экранами относительно агломерационной ленты и относительно зажигательного горна, при этом секции выполнены с колесами, которые опираются на ребра боковых стенок спекательных тележек агломерационной ленты; на фиг.8 - поперечное сечение секции с теплоаккумулирующими экранами с установкой секций над агломерационной лентой с помощью канатов и на фиг.9 - аналогичное фиг.8 сечение секции с опорой несущего корпуса секции на колонны, установленные на полу вдоль агломерационной ленты.

Агломерационная лента с агломератом 1 движется в направлении 2 (фиг.1), пройдя перед этим зажигательный горн 3. На выходе из зажигательного горна, в непосредственной близости к выходу, над агломерационной лентой, точнее над верхней поверхностью агломерата 1, расположен ряд секций 4 (фиг.2) с теплоаккумулирующими экранами, теплоотражающая поверхность 5 которых имеет теплообмен с верхней поверхностью агломерата 1. При этом Qi и qi на фиг.1 и 3 - потоки тепла излучения указанного теплообмена: соответственно покидающего верхнюю поверхность агломерата Qi и отраженного экранами qi. Необходимый на горение воздух 6 поступает к верхней поверхности агломерата 1 через предусмотренные сквозные зазоры δ на фиг.3 и 4 в конструкции теплоаккумулирующих экранов. Зазоры δ в конструкции экранов образованы их выполнением в виде набранных на поперечные стержни 7 тонкостенных фасонных труб 8, наполненных теплоизолятором 9. При этом между трубами 8 расположены кольца 10, толщина которых лимитирована. По торцам трубы 8 закрыты крышкой 11 (фиг.5). Трубы расположены с направлением вдоль агломерата 1 агломерационной ленты и имеют длину l (фиг.5). Набор труб длиной l в направлении ширины (фиг.3 и 4) агломерационной ленты образует кассету, которая подвешена к несущему корпусу 12 секции 4 тягами 13, соединенными с поперечными стержнями 7 (фиг.4 и 5). В зависимости от ширины агломерационной ленты, длины труб l и принятой длины секции 4 (на фиг.2 и 6) в ней может быть несколько кассет по ширине секции (предпочтительно одна или две) и ее длине (при длине n секции 4 в ней по длине расположено n/l кассет). В контакте тяг 13 с несущим корпусом 12 предусмотрен зазор m, необходимый для вертикального перемещения кассеты при возможном ударе по ней агломерата 1. Теплоотражающая поверхность 5 теплоаккумулирующих экранов образует с верхней поверхностью агломерата зазор h (фиг.1, 3, 5, 7-9).

Несущий корпус 12 секции 4 может быть выполнен с колесами 14, обод которых контактирует (колесо 14 имеет возможность вращаться) с верхним ребром 15 спекательной тележки 16. В этом варианте исполнения (фиг.6 и 7) ближняя к зажигательному горну секция 4 тягой 17 соединена с зажигательным горном 3, а секции 4 шарнирно соединены между собой креплением 18.

Несущий корпус 12 секции 4 может быть подвешен над агломерационной лентой на канатах 19 (фиг.8).

Несущий корпус 12 секции 4 может опираться на колонны 20, установленные на полу цеха вдоль агломерационной ленты (фиг.9).

Образующийся в процессе горения компонентов агломерационного топлива газ в виде потоков 21 отводится от агломерационной ленты общепринятым способом.

Во всех предложенных вариантах расположения секций теплоаккумулирующих экранов относительно агломерационной ленты обеспечивают зазор h между теплоотражающей поверхностью 5 труб 8 теплоаккумулирующих экранов и верхней поверхностью агломерата 1.

При этом вариант установки несущего корпуса секций на колесах (фиг.6 и 7) является предпочтительным, так как не загромождает территорию цеха в районе работы агломерационной ленты. В то же время в решении поставленной в изобретении технической задачи снижения охлаждения агломерата указанные на фиг.6-9 варианты исполнения устройства равнозначны, поэтому выбор варианта диктуется расположением оборудования агломерационной ленты в цехе и необходимостью ее обслуживания.

Способ производства агломерата с повышенной прочностью на агломерационной ленте с использованием устройства для его осуществления реализуют следующим образом.

Агломерат 1 в направлении 2 (фиг.1 и 2) покидает зону действия зажигательного горна 3. Непосредственно после выхода из зажигательного горна 3, вблизи горна, поверхность агломерата вступает в тепловой контакт с установленными на высоте h над агломератом рядом секций 4 с теплоаккумулирующими экранами, точнее с их теплоотражательной поверхностью 5. Тепловой поток излучения поверхности агломерата Qi поступает на поверхность 5 экранов, имеющих пониженную теплоемкость, и часть потока Qi в виде теплового потока излучения qi отражается от поверхности 5 экранов и возвращается к поверхности агломерата 1. Разность тепловых потоков Qi-qi аккумулируется на поверхности 5 экранов и способствует повышению температуры экранов. Тепловой поток излучения qi, отраженный от экранирующей поверхности 5, возвращается к поверхности агломерата 1 и способствует повышению ее температуры.

Согласно закону Стефана-Больцмана тепловые потоки Qi и qi пропорциональны степени черноты поверхностей 1 и 5 и в четвертой степени значению их температур, взятых в абсолютных величинах.

Так как из зоны действия зажигательного горна 3 непрерывно поступают новые порции агломерата с температурой поверхности агломерата 1 выше температуры отражающей поверхности 5 экранов, отмеченный процесс обмена теплом излучения идет непрерывно, что приводит к постепенному разогреву поверхности 5 экранов, ближних к зажигательному горну 3, и соответственно к снижению потерь тепла поверхностью агломерата 1. По мере непрерывного движения агломерата описанный процесс теплообмена излучения агломерат 1 - теплоотражающая поверхность 5 экранов охватывает секции, следующие по ходу движения агломерата от секции экранов 4, ближней к зажигательному горну 3.

Известно, что по мере движения (удаления) агломерата от горна 3 зона горения агломерационного топлива перемещается в глубину агломерата. Кроме того, через сквозные зазоры δ к верхней поверхности агломерата 1 поступают потоки воздуха 6 на горение. Эти потоки воздуха подогреваются от контакта с боковыми стенками труб 8 и от попадания в нагретое пространство h между отрающей поверхностью экранов 5 и верхней поверхностью агломерата 1. Отмеченное в целом является положительным фактором для процесса производства агломерата.

В то же время по мере удаления от горна совместное действие отмеченных двух процессов постепенно снижает эффект экранирования поверхности агломерата, уменьшает предусмотренное способом снижение охлаждения верхних слоев агломерата.

Для ускорения разогрева экранирующей поверхности 5 (повышения ее температуры), во-первых, снижают теплоемкость экрана путем применения в качестве экрана тонкого металлического листа, во-вторых, используют лист со степенью черноты поверхности на уровне 0,7-0,8, в-третьих, с помощью теплоизоляции экранов создают условия для аккумулирования тепла экранами.

Уже отмечалось, что решаемые технические задачи на агломерационной ленте включают процесс горения компонентов твердого топлива, который начинается на поверхности 1 агломерата в зоне действия зажигательного горна 3 и уже вне этой зоны распространяется в глубинные слои агломерата при одновременном движении агломерационной ленты с агломератом в направлении 2. Необходимый на горение воздух 6 поступает к агломерату через предусмотренные сквозные зазоры шириной δ в конструкции теплоаккумулирующих экранов, которые выполнены в виде набора фасонных (на фиг.3 - прямоугольных) труб 8, наполненных теплоизолятором 9 и стянутых поперечным стержнем 7. Набор труб стянут двумя поперечными стержнями 7. При этом трубы 8 выполнены из тонкостенной металлической ленты (толщиной ≤1,0 мм) и закрыты по торцам 11.

Величина сквозного зазора между трубами 8 для прохода воздуха 6 на горение лимитирована установкой между трубами одинаковых колец 10 определенной толщины δ.

При назначении величины δ толщины колец руководствуются следующими положениями.

1. Суммарный зазор δ между трубами 8 должен обеспечивать свободное поступление воздуха 6, необходимого и достаточного для процесса горения твердого топлива.

2. Зазор δ не должен превалировать над величиной теплоотражающей поверхности 5 в ее поперечном сечении (фиг.4), т.к. нарушение этого положения приводит к снижению эффективности способа снижения охлаждения поверхностных слоев агломерата.

3. Суммарный зазор δ по большей мере должен быть равен суммарному зазору, предусмотренному в колосниковых решетках спекательных тележек, через которые отводятся газы, образуемые в процессе горения.

Реализация указанных положений позволяет лимитировать значение суммарного зазора δ величиной 12-15% от протяженности теплоотражающей поверхности 5 экранов в ее поперечном сечении (на фиг.3 и 4).

Трубы 8 установлены на несущем корпусе 12 секции 4 с расположением вдоль агломерационной ленты (вдоль направления 2 движения агломерационной ленты на фиг.5). В поперечном направлении трубы 8, как уже отмечалось, стянуты поперечными стержнями 7 и подвешены тягами 13 (фиг.4 и 5) к несущему корпусу 12. Тяги 13 расположены по краям, а также среди набора труб 8 и контактируют с поперечным стержнем 7; толщина тяг в этом контакте равна уже рассмотренному зазору δ (толщине колец 10). Соединение тяг 13 с несущим корпусом 12 секции 4 выполнено с зазором m (фиг.4), что обеспечивает возможность вертикального перемещения набора труб 8 в случаях непредвиденного повышения верхнего слоя агломерата 1 и его контакта с трубами 8.

Для осуществления способа применяют ряд секций 4, следующих друг за другом над агломерационной лентой непосредственно после выхода агломерата 1 из зажигательного горна 3 (см. фиг.2).

Каждая секция имеет длину n (фиг.2) и ширину, несколько превышающую ширину агломерационной ленты. На несущем корпусе 12 каждой секции 4 на тягах 13 подвешены кассеты, содержащие набранные на поперечные стержни 7 тонкостенные трубы 8, кольца 10 и тяги 13 (фиг.4). На ширине секции 4 подвешивают одну-две кассеты, на длине секции n/l кассет.

Несущий корпус 12 секции 4 может быть выполнен с колесами 14 (фиг.6), обод которых контактирует с верхним ребром 15 боковых стенок спекательной тележки 16 (фиг.6 и 7). При этом ближняя к зажигательному горну 3 секция 4 тягой 17 соединена с конструкцией горна; последующие секции соединены между собой креплением 18. Крепление 18 снабжено шарниром (см. фиг.6), позволяющим несущим корпусам секций 4 иметь возможность незначительного колебания в вертикальной плоскости друг относительно друга. Отмеченное колебание обусловлено колебанием уровня верхнего ребра 15 спекательных тележек 16.

Несущий корпус 12 секции 4 может быть подвешен тросами 19 к стационарным колоннам пролета цеха, расположенным или специально установленным вблизи агломерационной ленты (фиг.8).

Несущий корпус 12 секции может опираться на колонны 20, установленные на полу вдоль агломерационной ленты.

Во всех вариантах расположения несущего корпуса 12 относительно агломерационной ленты обеспечивают зазор h между верхней поверхностью агломерата 1 и отражающей поверхностью 5 экранов. Значение h назначают равным порядка 60-100 мм.

Пример. В агломерационном цехе эксплуатируют агломерационную ленту шириной 4000 мм и высотой 1140 мм от уровня рельсов. Толщина слоя агломерата составляет 480-500 мм. Лента непрерывно движется со скоростью до 3,27 м/мин. На выходе из горна на расстоянии 300-500 мм на ребрах верхних стенок спекательных тележек на колесах установлен ряд из двух секций. Несущий корпус секций выполнен, например, из корпусов изношенных спекательных тележек и состоит из несущей части спекательной тележки, модернизированной на раствор колеи 4350-4380 мм. На несущем корпусе подвешены кассеты длиной 580 мм, укомплектованные прямоугольными трубами выотой 70 мм и шириной 100 мм, выполненными из листа толщиной 1,0 мм из жаропрочного сплава. Зазор между трубами лимитирован кольцами толщиной 15 мм. Набор труб в кассете подвешен к несущему корпусу с образованием теплоотражающей поверхности на расстоянии 80 мм от уровня агломерата. Стенка труб, обращенная к агломерату, подвешена к остальным стенкам трубы на рояльных петлях. Трубы наполнены мулитокремнеземистой ватой с плотностью наполнения 1,5. Через зазоры между трубами, равные 15 мм, к верхней поверхности агломерата поступает воздух на горение в количестве 420 м3/т агломерата. При указанных условиях эксплуатации верхний слой агломерата на выходе из первой секции имеет температуру на уровне 1000-1050°C и снижается к выходу из последней секции до уровня 700-750°C. Отмеченные показатели температуры верхних слоев агломерата повышают прочность агломерата на 1,5-2,0%.

Таким образом, предложен способ производства агломерата с повышенной прочностью на движущейся агломерационной ленте и устройство для его осуществления. Реализация способа с использованием предложенного устройства позволяет повысить производство агломерата с повышенной прочностью. Положительной стороной предложенного способа является отсутствие расхода энергоносителей на его осуществление и относительно низкие капитальные затраты.

1. Устройство для производства агломерата на агломерационной машине ленточного типа, содержащее ряд теплоаккумулирующих секций, установленных над непрерывно движущимся на агломерационной ленте агломератом после его выхода из зажигательного горна, отличающееся тем, что каждая секция состоит из несущего корпуса и набранных на поперечные стержни тонкостенных фасонных труб, наполненных теплоизолятором и закрытых по торцам, расположенных вдоль агломерационной ленты и образующих над агломератом теплоотражающую поверхность, при этом между стенками набранных труб с помощью колец образованы сквозные зазоры, суммарная величина которых не превышает 12-15% ширины набора труб, а поперечные стержни подвешены к несущему корпусу с возможностью вертикального перемещения.

2. Устройство по п.1, отличающееся тем, что несущий корпус секции выполнен с колесами, при этом предусмотрен контакт обода колес с верхним ребром боковых стенок спекательных тележек агломерационной ленты.

3. Устройство по п.2, отличающееся тем, что несущий корпус секции, ближней к зажигательному горну, выполнен с креплением к нему и соединен с несущим корпусом следующей секции, которая в свою очередь соединена с несущим корпусом последующей секции.

4. Устройство по п.1, отличающееся тем, что несущий корпус каждой секции подвешен канатами, при этом канаты закреплены на стационарных конструкциях цеха.

5. Устройство по п.1, отличающееся тем, что несущий корпус каждой секции опирается на колонны, установленные на полу цеха вдоль агломерационной ленты.