Способ получения сверхпроводящего покрытия smba2cu3o7

Иллюстрации

Показать всеИзобретение относится к области металлургии, в частности к получению сверхпроводящего материала в виде покрытия, и может быть использовано при изготовлении экранов электронных схем от воздействия электромагнитного и ионизирующего излучений в энергетике, транспорте, связи, приборостроении, в ракетной и аэрокосмической отраслях промышленности. Способ получения сверхпроводящего покрытия включает подачу в плазмотрон порошка материала покрытия фракцией 80-150 мкм, его нагрев до температуры плавления в прикатодной высокотемпературной области плазменной струи и напыление на подложку с предварительно нанесенным на ее поверхность изоляционным слоем. При напылении плазменную струю с напыляемым порошком SmBa2Cu3O7 на всей дистанции напыления охватывают коаксиальным цилиндрическим потоком кислорода, а подложку охлаждают теплоносителем, при этом путем регулирования расхода кислорода и скорости взаимного перемещения плазменной струи и подложки обеспечивают температуру в пятне напыления 940-980°С. Сокращается время процесса получения сверхпроводящего материала с сохранением структуры и стехиометрии исходного спеченного материала. 4 ил.

Реферат

Изобретение относится к методам получения сверхпроводящих материалов и может быть использовано в качестве экранов электронных схем от воздействия электромагнитного и ионизирующего излучений в энергетике, транспорте, связи, приборостроении, в ракетной и аэрокосмической отраслях промышленности.

Сверхпроводники обычно изготавливают из смеси порошков окислов металлов и керамико-металлических соединений, взятых в соотношении соответствующей области существования сверхпроводящего материала, с последующей прессовкой, спеканием и высокотемпературной термообработкой в среде кислорода для коррекции структурного и стехиометрического состава. Приборы, основанные на сверхпроводимости, содержат элементы конструкции со сложной конфигурацией, в которых необходимо обеспечить надежный их контакт с токоподводами и токосъемниками. Для этого применяют различные технологические способы нанесения сверхпроводящих покрытий на детали сложной геометрической формы. Наиболее производительным методом получения таких деталей и контактов может быть метод плазменного напыления, поддающийся высокой степени механизации и автоматизации.

Наиболее близким к предлагаемому способу является способ изготовления сверхпроводящей пленки по а.с. СССР №1715152, МПК Η01L 39/22, 39/24. Способ-прототип заключается в напылении в инертной газовой среде порошкового материала на разогретую подложку с последующей ее термообработкой в кислороде и дальнейшем охлаждении. Порошковым материалом YBa2Cu3O7, имеющим размеры гранул 80-150 мкм, производят напыление на подложку до толщины пленки 10-1000 мкм, подавая в зону образования пленки кислород, после чего в течение 2 ч нагревают напыленную пленку до 945-955°С с постоянной скоростью, выдерживают при этой температуре 2,5-3 часа, а затем охлаждают в течение 4 часов.

При плазменном напылении происходит нарушение стехиометрии напыляемого (исходного) материала в основном за счет потери кислорода в высокотемпературной области плазменной струи, потому что нейтральная аргон-гелиевая и даже аргон-кислородная плазма являются восстановительной средой. Дефицит кислорода в плазмонапыленном покрытии приводит к появлению новых фаз в материале и потере сверхпроводимости. Последующий отжиг покрытия в атмосфере кислорода при Τ = 945-955°С восполняет его недостаток и восстанавливает сверхпроводимость.

Основным недостатком данного способа является длительность процесса, так как непосредственно после напыления сверхпроводимость у материала пленки отсутствует и для восстановления его химического состава и структуры, а следовательно, и сверхпроводящих свойств, требуется многочасовая (более 9 часов) термообработка.

Задачей изобретения является сокращение времени процесса получения сверхпроводящего покрытия.

Поставленная задача достигается тем, что в известном способе получения сверхпроводящего покрытия, включающем подачу в плазмотрон порошка материала покрытия фракцией 80-150 мкм, его нагрев до температуры плавления в прикатодной высокотемпературной области плазменной струи и напыление на поверхность подложки с предварительно нанесенным на ее поверхность изоляционным слоем, согласно техническому решению при напылении плазменную струю с напыляемым порошком SmBa2Cu3O7 на всей дистанции напыления охватывают коаксиальным цилиндрическим потоком кислорода, а подложку охлаждают теплоносителем, при этом путем регулирования расхода кислорода и скорости взаимного перемещения плазменной струи и подложки обеспечивают температуру в пятне напыления 940-980°С.

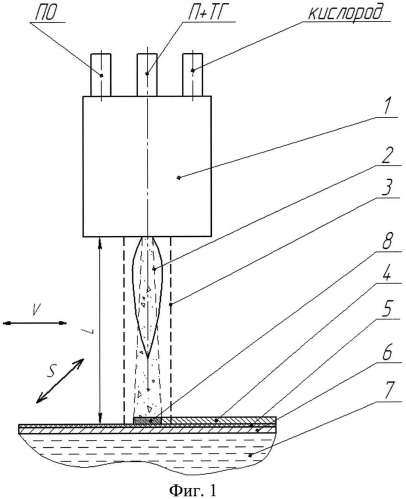

На фиг. 1 изображена схема установки для получения сверхпроводящего материала в виде покрытия.

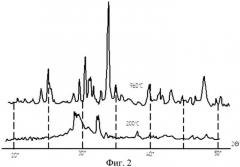

На фиг. 2 приведены рентгенограммы покрытий при температурах в пятне напыления 200 и 960°С.

На фиг. 3 приведена дериватограмма покрытия, полученного при температуре в пятне напыления 200°С.

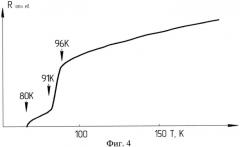

На фиг. 4 приведена температурная зависимость сопротивления покрытия, полученного при температуре в пятне напыления 960°С.

На фиг.1 схематично изображена установка, с помощью которой реализуется заявляемый способ. Установка содержит плазмотрон 1 (плазмотрон Саунина, патент РФ №227684), создающий плазменную струю 2. Плазмотрон имеет патрубки для ввода плазмообразующего газа (ПО), порошка и транспортирующего газа (П+ТГ) и кислорода (технологического газа). Плазменная струя по всей длине дистанции напыления L охватывается цилиндрическим коаксиальным потоком кислорода 3. Для электрической развязки сверхпроводящего покрытия 4 и детали 6, выполненной из металла, на последнюю предварительно наносят подслой 5 из Аl2О3 (изолятор). Деталь 6 охлаждается теплоносителем 7.

Способ осуществляется следующим образом.

Исходный порошок SmBa2Cu3O7 фракцией 80-150 мкм, приготовленный из предварительно спеченной смеси окислов, в соотношении соответствующей области существования сверхпроводящего материала, транспортирующим газом гелием подается в плазмотрон 1, нагревается в высокотемпературной области плазменной струи до температуры плавления и со скоростью, близкой к скорости плазменной струи, на дистанции L переносится к поверхности детали (подложки) 6 с предварительно напыленным подслоем 5 из Аl2О3, охлаждаемой теплоносителем 7, при взаимном перемещении детали 6 и плазмотрона. Плазменная струя 2 на всей дистанции перемещения охвачена коаксиальным цилиндрическим потоком кислорода 3.

При термосиловом взаимодействии порошка и высокотемпературной области плазменной струи в расплавленных частицах происходит потеря кислорода. При движении частицы в плазменном потоке на дистанции напыления ее поверхность активно поглощает кислород, всасываемый в плазменную струю из цилиндрического коаксиального потока 3. При этом стехиометрия напыленного покрытия восстанавливается до области существования сверхпроводящего материала.

На процесс формирования покрытия оказывает влияние температура в пятне напыления 8, при которой обеспечиваются условия образования максимального количества кристаллической сверхпроводящей фазы (1:2:3). Температура в пятне напыления зависит от энергетических параметров работы плазмотрона (ток дуги I, напряжение катод-анод U) и технологических параметров процесса напыления (дистанции напыления L, скорости взаимного перемещения плазмотрона и детали V, расходов порошка qп, теплоносителя qж и кислорода qk).

Чтобы установить эффективность влияния кислорода и температуры в пятне напыления на стехиометрию и структуру покрытия и определить параметры напыления, предварительно провели напыление SmBa2Cu3O7 на воздухе без подачи коаксиально плазменной струе потока кислорода.

Плазменное напыление SmBa2Cu3O7 проводили при следующих основных параметрах:

| Ток дуги | 220 А |

| Напряжение катод-анод | 70 В |

| Плазмообразующий газ и его расход | Ar, 1,5 л/с |

| Транспортирующий газ и его расход | Не, 2 л/с |

| Технологический газ и его расход | - |

| Расход порошка | 0,8 г/с |

| Температура в пятне напыления | 200°С |

| Дистанция напыления | 100 мм |

| Скорость перемещения плазмотрона | 50 мм/с |

| Шаг сканирования | 3 мм |

Вид и расход теплоносителя - вода, 100 мл/с. Толщина слоя, напыляемого за 1 проход, - монослоя - равна 0,1 мм, а толщина покрытия 1,5 мм. Рентгеноструктурный анализ (фиг. 2, 200°С) показал, что полученное покрытие рентгеноаморфно.

Термоаналитические исследования полученного покрытия SmBa2Cu3O7 были проведены на дериватографе в интервале температур от 20 до 920°С. Нагрев осуществлялся со скоростью 5 град/мин, измерения проводились на воздухе.

Результаты исследований - кривые DTA и изменения веса TG - приведены на фиг. 3, первый эндотермический пик наблюдается при 100°С, соответствующее ему уменьшение веса связано с удалением из образца поглощенной из воздуха влаги.

При 245°С наблюдается довольно интенсивный экзотермический эффект, вес образца при этом увеличивается примерно на 0,5 %. Этот эффект, вероятно, связан с переходом вещества из аморфного состояния в кристаллическое и сопровождается незначительным окислением.

При температурах 445, 650, 790°С на кривой DTA обнаруживаются эндотермические пики с соответствующим им на кривой TG уменьшением веса. При этих температурах в образце, вероятно, происходят физико-химические реакции, сопровождаемые потерей кислорода. При температуре около 790°С заканчивается температурная область формирования катионного остова сверхпроводящей структуры покрытия.

При снижении температуры (обратный ход), кривая DTA близка к нулевой линии, на кривой TG отмечается увеличение веса.

Таким образом, формирование сверхпроводящей фазы из аморфного состояния заканчивается полностью при температуре ~800°С.

В реальных условиях напыления при высоких скоростях нагрева и охлаждения температура кристаллизации смещается в область высоких температур. Поэтому чтобы обеспечить кристаллическое состояние покрытия, необходимо увеличить время его охлаждения и температуру в пятне напыления за счет уменьшения скорости взаимного перемещения плазменной струи и напыляемой поверхности.

Проведенные исследования покрытия SmBa2Cu3O7, полученного при предварительном напылении, позволили выявить параметры напыления, при которых образуется покрытие со сверхпроводящими свойствами.

Основные параметры плазменного напыления SmBa2Cu3O7 следующие:

| Ток дуги | 220 А |

| Напряжение катод-анод | 70 В |

| Плазмообразующий газ и его расход | Ar, 1,5 л/с |

| Транспортирующий газ и его расход | Не, 2 л/с |

| Кислород (технологический газ) и его расход | O2, 0,5 л/с |

| Расход порошка | 0,8 г/с |

| Температура в пятне напыления | 960°С |

| Дистанция напыления | 100 мм |

| Скорость перемещения плазмотрона | 5 мм/с |

| Шаг сканирования | 3 мм |

| Вид и расход теплоносителя вода | 100 мл/с |

Напыление производили на титановую водоохлаждаемую подложку толщиной 0,8 мм с предварительно нанесенным слоем изолятора Аl2O3 толщиной 250 мкм. Толщина монослоя и толщина покрытия 1,5 мм. Расходом кислорода регулировалась интенсивность и степень окисления расплавленных частиц за время перемещения их от среза сопла-анода до напыляемой поверхности.

Рентгеноструктурный анализ (см. фиг. 2, 960°С) показал, что напыленное покрытие SmBa2Cu3O7 кристаллическое.

Измерения температурной зависимости как исходного материала в спеченной таблетке, так и плазмонапыленного покрытия SmBa2Cu3O7 проводились на образцах размерами 1×2×10 мм по четырехзондовой методике. Измерительная ячейка с медь-константовой термопарой помещалась в полость медного цилиндра, который, в свою очередь, будучи теплоизолированным, помещался в массивный медный блок-термостат. После охлаждения жидким азотом температура системы повышалась до комнатной за 3-5 ч. Наиболее ответственный диапазон температур 77-100К проходился приблизительно за 1 ч. Температурная зависимость падения напряжения на образце при стабильном токе через него фиксировалась двухкоординатным самописцем.

Температурная зависимость сопротивления напыленного покрытия SmBa2Cu3O7 приведена на фиг. 4. Переход в сверхпроводящее состояние начинается при Т ~96К. При температуре приблизительно 80К сопротивление покрытия становится равным нулю. Из графика видно, что в образце имеются две сверхпроводящих фазы с Т ~96К и ~91К.

Отработанные режимы напыления позволили получить сверхпроводящее покрытие SmBa2Cu3O7 с сохранением структуры и стехиометрии исходного спеченного материала без проведения последующих длительных операций термообработки, что сокращает время процесса получения сверхпроводящего покрытия.

Способ получения сверхпроводящего покрытия, включающий подачу в плазмотрон порошка материала покрытия фракцией 80-150 мкм, его нагрев до температуры плавления в прикатодной высокотемпературной области плазменной струи и напыление на подложку с предварительно нанесенным на ее поверхность изоляционным слоем, отличающийся тем, что при напылении плазменную струю с напыляемым порошком SmBa2Cu3O7 на всей дистанции напыления охватывают коаксиальным цилиндрическим потоком кислорода, а подложку охлаждают теплоносителем, при этом путем регулирования расхода кислорода и скорости взаимного перемещения плазменной струи и подложки обеспечивают температуру в пятне напыления 940-980°С.