Способ выделения ультрадисперсных и коллоидно-ионных благородных включений из минерального сырья и техногенных продуктов и установка для его осуществления

Иллюстрации

Показать всеИзобретение относится к выделению ультрадисперсных и коллоидно-ионных благородных включений из минерального сырья и техногенных продуктов. Способ включает подачу исходного сырья на подложку и его обработку лазерным излучением с интенсивностью, достаточной для их высокоскоростного нагрева. Обработку ведут комплексным инициированием процессов полной дефрагментации путем оплавления без испарения, с последующим термокапиллярным высокоуровневым извлечением благородных включений при их агломерации до размеров, достаточных для обнаружения и выделения гравитационными методами. При этом оптимальную интенсивность источника лазерного излучения, его режим работы, скорость подачи сырья на подложку и скорость ее перемещения в области лазерного излучения устанавливают в зависимости от уровня наиболее полного переплава исходного сырья, определяемого по яркости цифровых изображений регистрируемых поперечных профилей рассеянного излучения. Установка для осуществления способа имеет цифровую камеру со щелевым коллиматором для определения яркости цифровых изображений регистрируемых поперечных профилей рассеянного излучения и устройством обратной связи с персональным компьютером. Техническим результатом является расширение минерально-сырьевой базы выделения тонкого золота и других благородных металлов. 2 н.п. ф-лы, 6 ил., 2 пр.

Реферат

Изобретение относится к методам высокоэффективного извлечения ультрадисперсных и коллоидно-ионных включений из минерального сырья и техногенных продуктов, на основе гидродинамических процессов при высокоскоростном плавлении минеральных и техногенных соединений, под управляемым воздействием лазерного излучения.

Исчерпание разведанных запасов благородных металлов, усложнение состава и структуры разрабатываемого золотосодержащего минерального сырья, необходимость вовлечения в оборот месторождений с низким, некондиционным содержанием и наноразмерными благородными включениями, а также техногенных отвалов, стимулировало разработки, основанные на использовании в этих целях СВЧ-, электроимпульсной, магнитно-импульсной, электрохимической обработки, электродинамического и ударно-волнового воздействия, что позволяет вводить в оборот минеральные соединения даже с включениями тонкого, чешуйчатого и игольчатого золота (Чантурия В.А. Современные проблемы обогащения минерального сырья в России // Горн. журн. - 2005. - №12; В.Г. Моисеенко, Н.С. Остапенко, А.Ф. Миронюк. Нетрадиционный подход к отработке техногенных золотосодержащих россыпей. // Горный журнал. 2006. №4. С. 66-68).

Известно применение лазерного излучения для воздействия на благородные металлы, в частности, золота, в том числе, входящего в состав минерального сырья. Так в типовом масс-спектрометре применение лазерного излучения, фокусируемого в пятно 20 мкм на глубине порядка 1 мкм, позволяет испарять анализируемые составы и обнаруживать наличие до 5÷10 г/т золота, что существенно ниже промышленно значимой концентрации (Определение микроколичеств золота в природных образцах и химических соединениях / Картаев В.И. // Письма в ЖТФ. 2008. том. 34. вып. 24. С. 90-94).

Лазерное излучение используется для инициирования алюмотермической реакции горения смеси алюминиевого порошка в объеме 5÷40% от массы исходных руд и концентратов, в ходе которой удается извлекать входящие в них благородные металлы (Патент РФ №2078840, С22В 11/02, 1997).

Наиболее близким к заявляемой установке по существу решаемой задачи является комплекс оборудования, в котором осуществляется лазерная обработка дисперсных материалов, распыленных несущим газом, прямым падающим и обратным отраженным лазерным излучением, при этом длина волны лазерного излучения выбирается отличной от длины волны интенсивной линии поглощения несущего газа, управление режимами скоростного нагрева и охлаждения частиц достигается путем изменения параметров лазерного излучения (Патент РФ №2196023, B22F 1/00, 2003).

Недостатком указанной установки, принятой за прототип, является сложность конструкции, ограниченные технологические возможности, недостаточное качество.

Аналогичным по существу решаемой задачи является способ лазерного формообразования и обогащения золота в минеральных ассоциациях, включающий облучение частиц минеральных ассоциаций, размещенных слоем до 1-3 мм, расфокусированным до 2-5 мм пучком излучения, в котором предусмотрены изменения режима скоростного нагрева и охлаждения путем варьирования длительности импульсов, длины волны излучения, в пределах от 1 до 10 мкм в соответствии с областями поглощения породообразующих компонентов (Патент РФ №2255995, B22F 1/00, 2005).

Прототипом заявляемого способа является способ переработки дисперсных золотосодержащих минеральных ассоциаций из высокоглинистого минерального сырья, размещаемого в виде слоя частиц толщиной 1-3 мм на конвейерной ленте с термоустойчивым покрытием, под действием расфокусированных пучков пространственно-разнесенных источников с диаметром лазерного луча 2-5 мм (Патент РФ 2413779. С22В 11/02, B22F 1/00, 2010). В этом способе применяется ручное управление режимами скоростного нагрева и охлаждения путем изменения параметров лазерного излучения регулированием линейной скорости движения конвейерной ленты, и/или толщиной слоя частиц минерального сырья с помощью распределителя-отсекателя дозаторов для подачи исходного дисперсного материала из бункера с исходным сырьем. Продукты лазерной агломерации подаются транспортером в бункер для последующего извлечения агломерированного золота гравитационным методами.

К недостаткам данного способа относятся сложность технического решения, отсутствие автоматического управления параметрами и режимами лазерной обработки, технико-экономическая необоснованность, что затрудняет практическое применение предлагаемого технологического решения.

Технической задачей является устранение недостатков прототипа путем применения автоматизированной установки, основанной на применении лазерного излучения для выделения ультрадисперсных и коллоидно-ионных благородных включений из минерального сырья и техногенных продуктов путем полной дефрагментации исходных продуктов высокоуровневого термокапиллярного извлечения и агломерации благородных включений.

Для решения поставленной задачи предлагается:

1. Способ извлечения ультрадисперсных и коллоидно-ионных благородных включений из минерального сырья и техногенных продуктов, включающий обработку исходных продуктов лазерным излучением с интенсивностью, достаточной для их высокоскоростного нагрева, отличающийся тем, что обработку ведут рассеянным лазерным излучением с обеспечением полной дефрагментации исходных продуктов на подвижной графитовой подложке путем постепенного оплавления без испарения, при этом извлечение ультрадисперсных и коллоидно-ионных благородных включений осуществляют термокапиллярным выделением с их агломерацией до размеров, достаточных для выделения путем гравитации.

2. Установка для извлечения ультрадисперсных и коллоидно-ионных благородных включений из минерального сырья и техногенных продуктов, содержащая источник лазерного излучения, бункер с дозатором для исходных продуктов, отличающаяся тем, что она содержит графитовую подвижную подложку, выполненную с цилиндрическим желобом для обрабатываемых лазерным излучением исходных продуктов и установленную выше области лазерного излучения и ориентированную перпендикулярно поперечному сечению упомянутого желоба цифровую камеру со щелевым коллиматором и устройством обратной связи, соединенным с персональным компьютером.

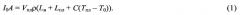

Работа установки и предлагаемый способ иллюстрируется схемами и фотографиями.

Фиг. 1 - блок-схема установки для выделения ультрадисперсных и коллоидно-ионных благородных включений из минерального сырья и техногенных продуктов: 1 - лазерный источник, 2 - бункер с исходными продуктами (ИП), 3 - дозатор, 4 - буртик с ИП, 5 - графитовая подложка с цилиндрическим желобом, 6 - щелевой коллиматор, 7 - CCD-камера, 8 и 9 - устройство обратной связи с персональным компьютером и направлениями управляющих команд, 10 - управление работой лазерного источника; 11 - управление работой дозатора; 12 - управление перемещениями графитовой подложки с ИП, I0 и λ - интенсивность падающего лазерного излучения и его длина волны, Vc - скорость подачи исходных продуктов ИП, Vп - скорость перемещения подложки, ИП - исходные продукты, ИР - излучение рассеянное.

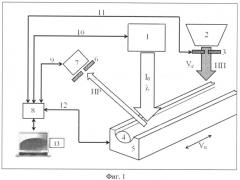

Фиг. 2, а - ход лучей в подложке с продуктами лазерной обработки: 5 -подложка с цилиндрическим желобом из графита, 4 - буртик с ИП, I0 и λ - интенсивность падающего лазерного излучения и его длина волны, ИО - излучение отраженное и сфокусированное в центре насыпного буртика; б - схематическое изображение подложки с продуктами для лазерной обработки.

Фиг. 3 - схематическое изображение продуктов на разных стадиях лазерной обработки;

Фиг. 4 - электронно-микроскопическое изображение фрагмента исходных продуктов обработки;

Фиг. 5 - электронно-микроскопическое изображение и данные энергодисперсионного анализа поверхности агломерата из техногенных продуктов;

Фиг. 6 - электронно-микроскопическое изображение и данные энергодисперсионного анализа поверхности агломерата из концентрата.

Для выполнения способа используется установка, включающая лазерный источник - 1, бункер - 2, дозатор - 3, исходные продукты насыпанные буртиком - 4, графитовую подложку с цилиндрическим желобом - 5, щелевой коллиматор - 6, CCD-камеру - 7, устройство обратной связи с персональным компьютером - 8. Установка работает в режиме импульсной или импульсно-периодической (с длительностями импульсов не менее 10 мкс с энергией порядка 1 Дж), или непрерывной (с мощностью не менее 100 Вт) генерации в ближнем инфракрасном диапазоне (с длиной волны порядка 1 мкм).

Работа установки и способ осуществляется следующим образом.

Минеральное сырье и техногенные продукты (фиг. 1 - ИП), содержащие ультрадисперсные и коллоидно-ионные благородные включения для обработки лазерным излучением, насыпанное (со скоростью Vc) из бункера (2) с дозатором (3) (или вручную) равномерно в форме буртика (фиг. 1 и фиг. 2, а - 4) с размерами 8×6 мм на подложку из графита (фиг. 1 и фиг. 2, а - 5), имеющую по всей длине цилиндрический желоб (фиг. 2, б - 5), подвергается лазерной обработке как падающим (фиг. 1 и фиг. 2, а - I0 λ), так и отраженным излучением (фиг. 2, а - ИО)

Величина интенсивности (I0) и длина волны (λ) источника лазерного излучения (1), его режимы работы (10), скорость подачи (Vc) продуктов обработки на подложку через дозатор (11) и скорость перемещения кюветы (Vп) (12), выбираются, либо автоматически по сигналу (9) с CCD-камеры - 7 с помощью устройств обратной связи (8) и персонального компьютера оператора (13), либо вручную. Основным элементом, задающим управляющие параметры (10-12), служит CCD-камера (7) со щелевым коллиматором (6), ориентируемым перпендикулярно поперечному сечению цилиндрического желоба в области лазерного воздействия. Цифровые изображения регистрируемых поперечных профилей (9) рассеянного излучения (ИР) позволяют определять уровень наиболее полного переплава продуктов обработки и вносить с помощью устройства обратно связи (8) соответствующие корректирующие изменения в управление параметрами (10-12) работы установки, либо автоматически, либо вручную.

Фиг. 3 демонстрирует временную последовательность протекающих процессов от его начала t=0, Т=20°С через t=5-10 с, Т=600°С; t=10-15 с, Т=900°С; t=15-20 с, Т=1100°С до его завершения: t=25-30 с, Т=1100-1200°С. Цифрами (15-18) на больших окружностях, соответствующих оплавленным сферам из алюмосиликатов, условно обозначены возрастающие по размерам золотосодержащие агломераты. Данные на фиг. 1 представлены в соответствии с видеозаписями процессов, протекающих при лазерной обработке. Характерно, что на стадии обработки от 5 с до 30 с размеры агломератов (15-18) увеличиваются, а скорость их хаотического движения замедляется.

Описание качественной физической модели гидродинамических процессов, действующих в процессе лазерной обработки продуктов.

Применение предлагаемой установки и способа позволяет комплексно решать указанные задачи: дефрагментации исходных фазовых включений путем постепенного оплавления (без испарения), термокапиллярное выделение и агломерацию благородных включений. Выполнимость всех этих гидродинамических процессов подтверждена следующим качественным физическим анализом. На начальной стадии лазерного облучения продуктов обработки достигается их полная дефрагментация за счет высокоскоростного переплава. В расплавленной массе совокупность гидродинамических явлений: термокапиллярности, смачиваемости и других /6/, обеспечивает высокоуровневое извлечение и агломерацию благородных включений. В основе способа лежит тот факт, что лазерное излучение играет роль высокоэффективного источника тепла, действие которого обобщенно вызывает процессы нагрева (С - теплоемкость), плавление и испарение (Lпл и Lи - теплота плавления и испарения) и описывается уравнением теплового баланса:

Здесь ρ - плотность, Т0 и Тпл - температура среды и плавления, I0 - плотность мощности. Для оценочных расчетов на основе (1) все физические параметры с учетом гетерофазности продуктов обработки и массовой доли отдельных компонент усредняются. Режим обработки должен исключать испарение. Технологически важными параметрами, которые могут быть получены из (1), является величина стационарной скорости распространения волны плавления вглубь обрабатываемых продуктов (Vпл) и время проплавления насыпного слоя (t). Оценка Vпл дает:

Vпл=I0A/ρ(Lпл+С(Тпл-Т0)) ~ 300 м/с,

что меньше усредненной скорости звука в обрабатываемых продуктах, а значит, нестационарные процессы в процессе плавления продуктов обработки исключаются, так как Vпл<<Vзв ~ 2×103 м/с, и можно уверенно говорить о выполнимости условия:

С учетом а - усредненной для всех составляющих материалов температуропроводности, и Iпл - толщины насыпного слоя материала для обработки, примерно равной его поперечному размеру (8 мм), можно определить второй важный параметр обработки - время проплавления насыпного слоя:

величина которого оказывается очень малой (~ 10-8÷10-6 с). Это делает эффективной и экономически оправданной импульсную лазерную обработку (с длительностями до сотни мкс). Оптимальным временем проплавления является время, совпадающее с длительностью импульса излучения, что позволяет легко установить оптимальные параметры подачи (Vc) и перемещения продуктов обработки (Vп) в зоне лазерного излучения.

Плавное нарастание интенсивности лазерного излучения в зоне обработки за счет постепенного попадания продуктов обработки (со скоростью Vп) в зону фокусировки излучения обусловливает реализацию отмеченной последовательности процессов: дефрагментацию исходных фазовых включений путем постепенного оплавления (без испарения), термокапиллярный механизм выделения и агломерацию благородных включений. Агломерации расплавленных благородных металлов способствуют характерные именно для них большие, по сравнению с другими металлами и расплавами минеральных соединений, силы поверхностного натяжения.

Пример 1. Техногенные продукты, содержащие включения минералов тяжелых металлов типа ильменит, сфен, гранат, пирит, циркон (фиг. 4, а, б) с указанием 8 областей с номерами от 19 до 26. Данные энергодисперсионного анализа в каждой из областей (весовой исходного состава техногенного продукта, %): 19 - алюмосиликат-кальций-магний-железо: O - 59.72, Si - 31.47, Al - 2.59, Fe - 2.50, Ca - 2.04, Mg - 1.59; 20 - циркон: O - 49.28, Si - 11.57, Zr - 39.15; 21 - амальгамированное золото (золото ртуть): Hg - 9.46; 22 - золотина игольчатая: O - 30.12, Si - 5.01, Au - 64.87; 23 - золото ажурное: Au - 100.00; 24 - железо-молибден-ртуть: О - 11.77, Cl - 1.19, Fe - 5.29, Мо - 28.84, Hg - 52.91; 25 и 26 - железо сера и железо: S - 57.54, Fe - 42.46 и Fe - 76.46, О - 23.54.

Обработка лазерным расфокусированным излучением (с диаметром пучка до 8 мм от оптоволоконного лазера ЛС-06 мощностью до 200 Вт) позволяет получать лазерные спеки, приведенные на фиг. 5, а. Элементный анализ (в точке 27) характерных агломератов золота на поверхности спеков приведен на фиг. 5, б, согласно которому: Au - 91.71, С - 8.29, то есть обеспечивается высокий уровень извлечения золота, представленного в техногенных продуктах в не извлекаемом виде, который составляет не менее 90%.

Пример 2. Концентрат железной руды, содержащей ультрадисперсные золотые включения, весьма сложный по структурно-минералогическому составу, представлен кварцитами гематит-магнетитовыми с сульфидами, кварцитами гематит-магнетитовыми, жильным кварцем с сульфидами в гематит-магнетитовых кварцитах, кварцитами биотит-магнетитовыми с эмульсионным пиритом, конгломерато-брекчия, гематит-мартитовыми рудами и так далее. Выбран концентрат с наибольшим содержанием ультрадисперсных включений золота (вплоть до 40 г/т), который не поддается извлечению всеми существующими способами. Типичное электронно-микроскопическое изображение концентрата представлено на фиг. 6, а, энергодисперсионный элементный анализ такого концентрата в темной области показал наличие: С - 2.95, О - 29.77, Si - 38.01, Al - 0.89, Fe - 28.02, К - 0.36. То есть фактически во всех значимых структурных образованиях золото не обнаруживается вообще. Анализ агломерата из отмеченной на фиг. 6, б точке 28 показал следующие данные: С - 16.14, О - 19.61, Si - 15.05, Al - 16.42, Fe - 20.75, Ca - 0.84, Mg - 0.95; К - 1.17, Au - 7.96. Этот результат подтверждает применимость предлагаемой технологии, даже к столь сложным рудным проявлениям золота.

Установка и способ выделения ультрадисперсных и коллоидно-ионных благородных включений из минерального сырья и техногенных продуктов в процессе лазерной дефрагментации, термокапиллярного извлечения и агломерации, величина которого достаточна как для точного определения, так и последующего обогащения традиционными гравитационными методами. На этой основе существенно расширяется минерально-сырьевая база за счет вовлечения в отработку техногенных дражных полигонов и отвалов действующих добывающих производств, с преимущественно мелким золотом, месторождений, не разрабатываемых из-за отсутствия технологий значимого выделения такого золота и других благородных металлов, с характерной для них аномально высокой величиной поверхностного натяжения. Дальнейшее расширение масштабов применения предложенной установки и способ позволит исключить повышение экологической нагрузки на окружающую среду, а при использовании для рекультивации отвальных накоплений устранять их последствия.

1. Способ извлечения ультрадисперсных и коллоидно-ионных благородных включений из минерального сырья и техногенных продуктов, включающий обработку исходных продуктов лазерным излучением с интенсивностью, достаточной для их высокоскоростного нагрева, отличающийся тем, что обработку ведут c использованием рассеянного излучения и обеспечивают полную дефрагментацию исходных продуктов на подвижной графитовой подложке путем постепенного оплавления без испарения, при этом извлечение ультрадисперсных и коллоидно-ионных благородных включений осуществляют термокапиллярным выделением с их агломерацией до размеров, достаточных для выделения путем гравитации.

2. Установка для извлечения ультрадисперсных и коллоидно-ионных благородных включений из минерального сырья и техногенных продуктов, содержащая источник лазерного излучения, бункер с дозатором для исходных продуктов, отличающаяся тем, что она содержит графитовую подвижную подложку, выполненную с цилиндрическим желобом для обрабатываемых лазерным излучением исходных продуктов, и установленную выше области лазерного излучения и ориентированную перпендикулярно поперечному сечению упомянутого желоба цифровую камеру со щелевым коллиматором и устройством обратной связи, соединенным с персональным компьютером.