Зонт открытой рудовосстановительной электропечи

Иллюстрации

Показать всеИзобретение относится к области металлургии, в частности к элементам конструкции газоотводящего оборудования открытой рудовосстановительной печи для производства, преимущественно, кристаллического кремния и ферросилиция. Зонт состоит из крышки, стен корпуса меньшего диаметра и подвижного экрана большего диаметра, выполненных в виде цилиндра. На крышке выполнены отверстия под токоподводы и труботечки. В боковых стенах корпуса зонта установлены заборные окна газоходов, расположенные тангенциально, и патрубки подачи леточных газов. Подвижный экран установлен с перекрытием зазора между фланцем печи и стенами корпуса зонта. Заборные окна газоходов выполнены прямоугольного сечения с отношением сторон 1:2÷1:5, расположены тангенциально и повернуты относительно друг друга на 180° или на 120°. Изобретение позволяет обеспечить эффективный отвод газов, снизить объем газоотвода в два раза, предотвратить выбросы газов из-под зонта в цех, за счет снижения рабочего разрежения снизить эксплуатационные энергетические затраты, снизить скорость отводимого газового потока в газоходах и абразивные нагрузки на конструктивные элементы газоочистного оборудования. 4 з.п. ф-лы, 4 ил.

Реферат

Техническое решение относится к области металлургии, в частности к элементам конструкции газоотводящего оборудования открытой рудовосстановительной печи для производства, преимущественно, кристаллического кремния и ферросилиция.

Известно устройство для улавливания газов от электродуговой печи, содержащее размещенный над сводовой частью вытяжной зонт и направляющее средство, выполненное в виде закрепленных на сводовой части печи двух полых конусов, установленных соосно с равномерным зазором у основания, высота конусов и угол их раскрытия различны, расстояние между нижними кромками вытяжного зонта и верхними кромками наружного конуса составляет 0,3-0,6 диаметра корпуса печи, в котором внутренний конус установлен с зазором в нижней части по периметру над сводом печи и смещен в сторону электродов, а пространство между внутренним и наружным конусами на уровне свода печи имеет решетчатую площадку, при этом угол раскрытия внутреннего конуса составляет 60-90°, вытяжной зонт по периметру жалюзийной вставки и наружный конус также по периметру имеют термостойкие эластичные экраны (патент РФ №2105933, F24F 7/04, B08B 15/00, 1998).

Основной недостаток известного решения - недостаточно высокая эффективность отвода технологических газов. Для создания стабильного газового потока через направляющее средство, выполненное в виде закрепленных на сводовой части печи двух полых конусов, установленных соосно с равномерным зазором у основания, необходимо создание значительного разрежения в подзонтовом пространстве, что требует значительных энергетических затрат, при этом происходит значительный подсос окружающего воздуха и непроизводительное увеличение объемов газоотсоса. Конструкция достаточно сложная и материалоемкая.

Известно устройство для улавливания газов от электродуговой печи, содержащее размещенный над сводовой частью вытяжной зонт и направляющее средство, в котором направляющее средство выполнено в виде закрепленных на сводовой части печи двух полых конусов, установленных соосно с равномерным зазором у основания, при этом высота и угол раскрытия наружного конуса больше, чем у внутреннего конуса, а расстояние между нижними кромками вытяжного зонта и верхними кромками наружного конуса составляет (0,3-0,6)D, где D - диаметр корпуса печи. Угол раскрытия внутреннего конуса 40-50°, его высота составляет (0,15-0,2)D, угол раскрытия наружного конуса 55-65°, а его высота составляет (0,25-0,35)D (А.с. СССР №1796302, B08B 15/00).

Известно устройство для улавливания неорганизованных выбросов из металлургического агрегата, содержащее укрытие металлургического агрегата с фронтальным проемом для загрузки материалов, газоходом технологической газоочистки и газоотсосами неорганизованных выбросов в аспирационную газоочистку, подсоединенные к высоконапорному вентилятору средства для образования газовой завесы над фронтальным проемом, которое снабжено средствами регулирования аэродинамическим сопротивлением газовой завесы и установленным над фронтальным проемом укрытия, выполненным в виде П-образной арки аспирационным зонтом, всасывающее отверстие которого по ширине и длине проема соизмеримо с толщиной факела неорганизованных выбросов, а боковые торцы зонта снабжены отверстиями, соединенными с газоотсосами неорганизованных выбросов в аспирационную газоочистку, при этом средства для образования газовой завесы выполнены в виде расположенных вдоль краев П-образной арки верхнего и боковых воздуховодов с продольными щелями, направленными навстречу друг друга, причем торцы воздуховодов подсоединены к коллектору нагнетающей стороны высоконапорного вентилятора. При этом верхний воздуховод может быть установлен вдоль фронтального края аспирационного зонта, средства регулирования аэродинамическим сопротивлением газовой завесы могут быть выполнены в виде обрамляющих продольные щели створок, установленных с возможностью поворота для направления вытекающих из щелей струй газовой завесы навстречу друг другу, средство для регулирования аэродинамическим сопротивлением газовой завесы может быть выполнено в виде перегородки, размещенной посредине верхнего воздуховода (патент РФ №2086661, C21C 5/38, F27D 17/00, 1997).

Известно устройство для улавливания газов от электродуговой печи, содержащее размещенный над сводовой частью печи воздуховод, вытяжной зонт и направляющее средство, выполненное в виде закрепленных на сводовой части печи полого конуса и термостойкого эластичного экрана в виде цилиндра на нижнем основании полого конуса, установленного с кольцевым зазором вокруг пода, в котором на внутренних конических поверхностях вытяжного зонта и направляющего средства в виде полого конуса выполнены винтовые желоба с одинаковым шагом, при этом угол полого конуса между образующими в продольном сечении вытяжного зонта выполнен одинаковым углу полого конуса между образующими в продольном сечении направляющего средства и равным углу конуса между образующими конуса, образованного винтовыми линиями внутренних кромок винтовых желобов, к тому же внешняя коническая поверхность направляющего средства выполнена сопрягаемой с внутренней конической поверхностью вытяжного зонта на длину полого усеченного конуса направляющего средства. При этом диаметр D1 термостойкого эластичного экрана в виде цилиндра на нижнем основании полого конуса относится к диаметру d1 воздуховода над вытяжным зонтом как D1:d1=(100 200):1, шаг между винтовыми желобами вытяжного зонта и направляющего средства может быть выполнен равным 300-500 мм, каждый винтовой желоб может быть смонтирован к внутренней конической поверхности под углом 50-80° (патент РФ №2394658, B08B 15/02, F24F 13/26, 2010).

Известен блок газоочистки, включающий корпус, сообщающийся с впускной газовой трубой, выходные газовый и шламовый патрубки, в котором корпус выполнен в виде вертикального цилиндра с боковыми окнами и верхней конической заглушкой, при этом снаружи корпуса размещена охватывающая камера, выполненная в виде кольцевого цилиндра с концентричными корпусу вертикальными цилиндрами с тангенциальными прорезями или выполненная в виде прямоугольных кассет, прилегающих к корпусу и заполненных вертикальными пластинами с тангенциальными прорезями. При этом прямоугольные кассеты стыкуются друг с другом вкладышами с полыми боками и задней стенкой, причем вкладыши заполнены вертикальными пластинами с тангенциальными прорезями, тангенциальные прорези в вертикальных цилиндрах и пластинах могут быть направлены от центра к периферии снизу вверх или сверху вниз, тангенциальные прорези во внутреннем цилиндре и внутренних пластинах могут быть направлены от центра к периферии сверху вниз, а в наружном цилиндре и наружных пластинах - снизу вверх, тангенциальные прорези могут быть образованы горизонтальными или вертикальными наклонными лопатками (патент РФ №2375104, B01D 45/00, B01D 45/08, 2009).

Основной недостаток известных решений - недостаточно высокая эффективность отвода технологических газов.

Известен низкий зонт открытой рудовосстановительной электропечи, состоящий из крышки, боковых стен и подвижного экрана и содержащий на крышке отверстия под токоподводы и труботечки, а на боковых стенах - заборные окна газоходов и патрубки подачи леточных газов, с перекрытием зазора между фланцем печи и боковыми стенами зонта подвижным экраном, при этом зонт выполнен в виде ступенчатой пирамиды с боковыми стенами меньшего диаметра и подвижным экраном большего диаметра, а заборные окна газоходов прямоугольного сечения расположены тангенциально и повернуты относительно друг друга на 180°, причем верхняя кромка заборного окна расположена на одном уровне с крышкой зонта (патент РФ №2272976, F27D 1/00, C22C 33/04, 2006).

По назначению, по технической сущности и по наличию сходных признаков данное техническое решение выбрано в качестве ближайшего аналога.

Основной недостаток известного решения - недостаточная стабилизация отводимого потока технологических газов. Для обеспечения гарантированного отвода газов, предотвращения их выбросов в атмосферу цеха требуется поддержание значительного разрежения в подзонтовом пространстве, что требует значительных энергетических затрат.

Задачами предлагаемого технического решения являются повышение экологической безопасности производства, снижение энергетических затрат на эксплуатацию газоотводящего оборудования, повышение технико-экономических показателей технологического процесса.

Технический результат заключается в стабилизации отводимого потока технологических газов, снижении разрежения в подзонтовом пространстве, повышении срока службы газоочистного оборудования.

Технический результат достигается тем, что зонт открытой рудовосстановительной электропечи, состоящий из крышки, стен корпуса меньшего диаметра и подвижного экрана большего диаметра и содержащий на крышке отверстия под токоподводы и труботечки, а на боковых стенах - заборные окна газоходов прямоугольного сечения, расположенные тангенциально, патрубки подачи леточных газов, подвижный экран, установленный с перекрытием зазора между фланцем печи и стенами корпуса зонта, согласно заявляемому решению корпус зонта и подвижный экран выполнены в виде цилиндров, а заборные окна газоходов выполнены прямоугольного сечения с отношением сторон 1:2÷1:5, причем верхние части газоходов выполнены на уровне крышки зонта.

При этом заборные окна газоходов расположены тангенциально и повернуты относительно друг друга на 180° или на 120°.

Кроме того, внутренние боковые стенки газоходов могут быть установлены в подзонтовом пространстве и выполнены с выступами в сторону рабочего пространства печи, а внутренние боковые стенки газоходов могут быть выполнены на концах с изгибами.

Сравнение предлагаемого решения с ближайшим аналогом показывает следующее. Предлагаемое решение и ближайший аналог характеризуются сходными признаками:

- зонт открытой рудовосстановительной электропечи, состоящий из:

- крышки;

- стен корпуса меньшего диаметра;

- подвижного экрана большего диаметра;

зонт содержит:

- на крышке отверстия под токоподводы и труботечки;

- на боковых стенах заборные окна газоходов;

- заборные окна газоходов, расположенные тангенциально;

- верхние части газоходов выполнены на уровне крышки зонта;

- патрубки подачи леточных газов;

- подвижный экран, перекрывающий зазор между фланцем печи и стенами корпуса зонта.

Предлагаемое решение отличается от ближайшего аналога следующими признаками:

- корпус зонта выполнен в виде цилиндра;

- подвижный экран выполнен в виде цилиндра;

- заборные окна газоходов выполнены прямоугольного сечения с отношением сторон 1:2÷1:5.

При этом заборные окна газоходов расположены тангенциально и повернуты относительно друг друга на 180° или на 120°.

Кроме того, внутренние боковые стенки газоходов могут быть установлены в подзонтовом пространстве и выполнены с выступами в сторону рабочего пространства печи, внутренние боковые стенки газоходов могут быть выполнены на концах с изгибами.

Наличие в предлагаемом техническом решении признаков, отличных от признаков ближайшего аналога, позволяет сделать вывод о соответствии предлагаемого решения условию патентоспособности полезной модели «новизна».

Техническая сущность предлагаемого решения заключается в следующем.

Предложенное конструктивное решение низкого зонта позволяет эффективно организовать газоотвод, стабилизировать отводимый поток технологических газов за счет организации газового потока в подзонтовом пространстве на уровне от колошника печи до заборных окон газоходов. Создаваемое закручивающееся вихревое движение газового потока аналогично структуре газодинамического потока смерча. В этом случае в наружной зоне вихря газовый поток движется вверх по спиралеобразной траектории вокруг вертикальной оси, а в центре вихря происходит нисходящее движение. Вследствие высоких скоростей движения внутри вихря создается область разряжения при образовании области высокого давления на его периферии. Наличие в центральной части вихря области с пониженным давлением приводит к возникновению газового потока, поднимающегося ему навстречу от колошника, суживающегося кверху и соединяющегося с ядром. Внутри ядра развивается нисходящее движение, а снаружи, в его оболочке, - восходящий газовый поток.

Сочетание разрежения внутри ядра с избыточным давлением на периферии создает эффективное препятствие для выброса печных газов из подзонтового пространства при достаточно малом объеме удаляемых из подзонтового пространства газов, что позволяет снизить степень разубоживания колошниковых газов.

Выполнение корпуса зонта и подвижного экрана в виде цилиндров обеспечивает эффективную газодинамику потока с минимальными сопротивлениями, без срывов потока.

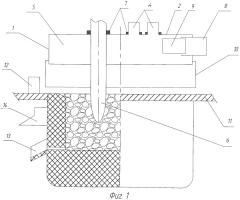

Тангенциально расположенные к корпусу зонта и повернутые относительно друг друга заборные окна газоходов 180° (два газохода) или на 120° (три газохода) являются конструктивными элементами, обеспечивающими возможность организации направленного движения газов под зонтом печи по касательной к боковым стенам зонта, позволяющими создать закрученный газовый поток в подзонтовом пространстве.

Разрежение в газоходах создает направленное движение закрученного газового потока в его верхней части. При этом само закрученное движение газов создает разрежение в центральной части подзонтового пространства, поэтому, когда происходит отрыв газового потока на уступе между боковыми стенами и подвижным экраном, газы приобретают центростремительное ускорение, а образующийся закрученный поток создает пережимаемую в средней части воронку, перекрывающую своим широким основанием поверхность колошника печи.

Прямоугольная форма заборных окон с отношением сторон 1:2÷1:5 позволяет организовать стационарный газовый поток вдоль боковой стены зонта, обеспечивающий в конечном счете создание вихревого потока в подзонтовом пространстве. Создание заборными окнами вытянутых газовых потоков, прилегающих к цилиндрической стенке зонта, также способствует образованию закрученного потока.

При соотношении сторон менее 1:2 данный эффект практически не наблюдается, при соотношении сторон более 1:5 снижается эффективность закрутки вихревого потока, т.к. в газоход всасываются и газы с периферии колошника, нецелесообразно по конструктивным соображениям.

Для повышения эффективности работы устройства, при необходимости (в зависимости от мощности и конструктивных особенностей печи), внутренние боковые стенки газоходов могут быть установлены в подзонтовом пространстве и выполнены с выступами в сторону рабочего пространства печи, внутренние боковые стенки газоходов могут быть выполнены на концах с изгибами.

Предлагаемое конструктивное исполнение зонта дает возможность осуществлять эффективный газоотвод при поддержании достаточно небольшого разрежения в подзонтовом пространстве. Таким образом, во-первых, снижаются эксплуатационные энергетические затраты, во-вторых, снижаются скорости отводимого газового потока в газоходах, снижаются абразивные нагрузки на конструктивные элементы газоочистного оборудования. Снижение скоростей отводимых через газоходы газовых потоков позволяет повысить эффективность работы пылеосадительного оборудования и газоочистки в целом.

В результате сравнительного анализа предлагаемого решения с известными решениями в данной области не выявлено технических решений, характеризующихся аналогичной с предлагаемым решением совокупностью признаков: корпус зонта и подвижного экрана выполнены в виде цилиндров, заборные окна газоходов прямоугольного сечения с отношением сторон 1:2÷1:5, расположены тангенциально к корпусу зонта.

Заборные окна газоходов расположены тангенциально и повернуты относительно друг друга на 180° или на 120°.

Кроме того, внутренние боковые стенки газоходов могут быть установлены в подзонтовом пространстве и выполнены с выступами в сторону рабочего пространства печи, внутренние боковые стенки газоходов могут быть выполнены на концах с изгибами.

Таким образом, предлагаемое техническое решение соответствует изобретательскому уровню.

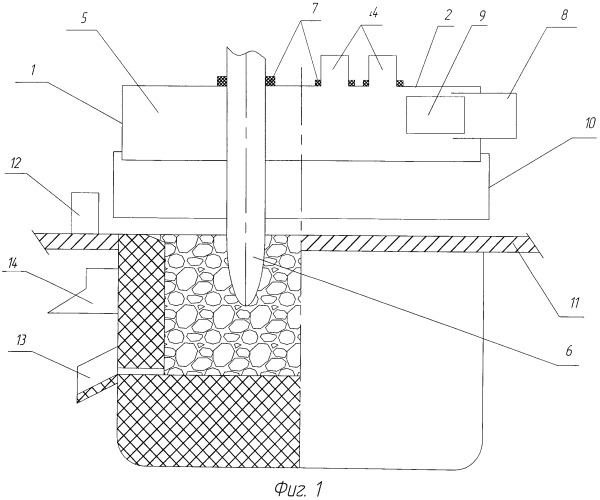

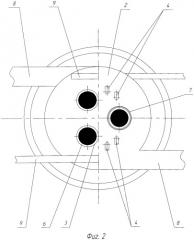

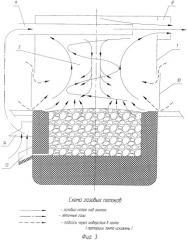

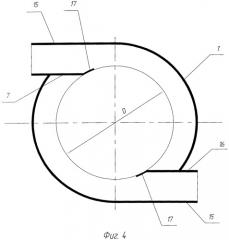

Предлагаемый зонт открытой рудовосстановительной электропечи представлен на фигурах, где на фиг.1 показан вид спереди зонта, на фиг.2 - вид сверху, на фиг.3 - характер движения газовых потоков при их вихревом движении в подзонтовом пространстве, на фиг.4 - вариант выполнения стенок газоходов.

Зонт открытой рудовосстановительной электропечи содержит корпус, который представляет собой полый кожух 1 в виде цилиндра. Сверху зонт перекрывается крышкой зонта 2, в которой выполнены отверстия для проходов токоподводов 3 и труботечек 4. Из проходов токоподводов 3 в подзонтовом пространстве 5 непосредственно над колошником выходят электроды 6, опускающие в объем колошника печи. Места проходов токоподводов 3 и труботечек 4 снабжены уплотнениями 7 для предотвращения выброса колошниковых газов из-под зонта. Крышка зонта 2 соединяется со стенкой кожуха 1, в которой имеются отверстия для пристыковки заборных окон газохода 8 и для прохода патрубков подачи леточных газов 9. Снизу на стенку кожуха 1 подвешивается подвижный экран зонта 10, выполненный в виде цилиндра, перекрывающий просвет между стенкой кожуха 1 и фланцем кожуха печи 11. На фланце кожуха печи 11 установлен привод 12, приводящий в круговое вращение подвижный экран 10.

Для улавливания леточных газов при сливе продуктов плавки на боковой стороне кожуха печи 11 над леткой 13 установлен газосборник леточных газов 14, соединенный газоходом через вентилятор с патрубками подачи леточных газов 9. Патрубок подачи леточных 9 газов расположен таким образом, чтобы плоскость обреза патрубка находилась на уровне начала внешнего края заборного окна газохода 8 при смещении его оси от оси заборного окна в горизонтальной плоскости на 1/6 ширины заборного окна.

Наружные боковые стенки 15 газоходов сопряжены с внутренней стенкой кожуха 1 зонта, внутренние боковые стенки газоходов 16 установлены в подзонтовом пространстве 5 и выступают в сторону рабочего пространства печи, внутренние боковые стенки газоходов 16 выполнены на концах с изгибами 17.

Низкий зонт открытой рудовосстановительной электропечи работает следующим образом (фиг.3).

При создании разрежения в газоотводящей системе в заборные окна газоходов 8 начинает втягиваться газовая фаза из подзонтового пространства 5. Вследствие тангенциального расположения заборных окон 8 к поверхности стенки зонта 1 движение газовой фазы идет по окружности параллельно стенке. За счет сил трения в газовый поток увлекаются окружающие массы газовой фазы. В результате образуется закрученное движение газового потока. При отрыве газового потока от стенки зонта 1 образуется ядро вихря, опускающееся на колошник печи.

Вследствие наличия в центральной части вихря устойчивой области с пониженным давлением навстречу ему от колошника поднимается газовый поток, суживающийся кверху и соединяющийся с ядром. Образовавшийся вихревой газовый поток, отрываясь от боковых стенок зонта 1, образует перевернутую воронку, опирающуюся своим основанием на колошник печи. Внутри ядра развивается нисходящее движение, а снаружи, в его оболочке, - восходящий газовый поток.

Ускорение газового потока при его заходе в заборное окно газохода достигается за счет эжекционного эффекта при подаче с достаточно большой скоростью леточных газов через патрубок.

Созданная внутри вихревого потока зона разрежения препятствует выбросам колошниковых газов из-под зонта, при этом обеспечивая существенно меньшее их разубоживание за счет внешних подсосов по сравнению с существующими конструкциями низких зонтов.

- скорость движения газов через заборные окна газоходов - не менее 25 м/сек;

- скорость кругового движения газового потока под зонтом - не менее 15 м/сек;

- скорость движения леточных газов на выходе из патрубка - не более 40 м/сек.

В этом случае выделение технологических газов из колошника печи составит 15 тыс.м3/час, а подача в подзонтовое пространство леточных газов - 40 тыс.м3/час. Расчетное снижение объема удаляемых из-под зонта газов по сравнению с известными конструкциями зонта составит с 400 до 150 тыс.м3/час.

Использование предлагаемого технического решения позволяет обеспечить эффективный отвод колошниковых газов, снизить объем газоотвода в два раза, предотвратить выбросы газов из-под зонта в цех.

Кроме того, за счет снижения рабочего разрежения снижаются эксплуатационные энергетические затраты, снижаются скорости отводимого газового потока в газоходах, снижаются абразивные нагрузки на конструктивные элементы газоочистного оборудования. Снижение скоростей отводимых через газоходы газовых потоков позволяет повысить эффективность работы пылеосадительного оборудования и газоочистки в целом.

1. Зонт открытой рудовосстановительной электропечи, состоящий из крышки с отверстиями под токоподводы и труботечки, стен корпуса меньшего диаметра и подвижного экрана большего диаметра, при этом в стенах корпуса зонта выполнены отверстия для установки заборных окон газоходов прямоугольного сечения, расположенных тангенциально, и патрубков подачи леточных газов, а подвижный экран установлен с перекрытием зазора между фланцем печи и стенами корпуса зонта, отличающийся тем, что корпус зонта и подвижный экран выполнены в виде цилиндров, а упомянутые заборные окна газоходов выполнены с отношением сторон 1:2÷1:5.

2. Зонт по п.1, отличающийся тем, что он содержит заборные окна газоходов, повернутые относительно друг друга на 180°.

3. Зонт по п.1, отличающийся тем, что он содержит заборные окна газоходов, повернутые относительно друг друга на 120°.

4. Зонт по п.1, отличающийся тем, что внутренние боковые стенки газоходов установлены в пространстве под зонтом и выполнены с выступами в сторону рабочего пространства печи.

5. Зонт по пп.1, 4, отличающийся тем, что внутренние боковые стенки газоходов выполнены на концах с изгибами.