Способ изготовления сотового энергопоглотителя из металлической фольги

Иллюстрации

Показать всеИзобретение относится к изготовлению ячеистых конструкций из металлической фольги и может быть использовано при изготовлении сотовых энергопоглощающих устройств, применяемых в космической технике, рельсовых транспортных средствах, автомобильном транспорте для ограничения перегрузок при ударах и столкновениях. Формируют сотовые элементы высотой, не превышающей 0,35 от характерного размера их поперечного сечения. Выполняют предварительное обжатие сотовых элементов усилием, направленным вдоль стенок ячеек до появления пластической деформации стенок ячеек. Затем последовательно соединяют сотовые элементы с продольно расположенными шестигранными ячейками в сотовый блок в направлении действия усилия. Отсутствуют искажения в геометрии шестигранных ячеек, что повышает их качество. 1 з.п. ф-лы, 2 ил.

Реферат

Настоящее изобретение относится к изготовлению ячеистых конструкций из металлической фольги и может быть использовано при изготовлении сотовых энергопоглощающих устройств, применяемых в космической технике, рельсовых транспортных средствах, автомобильном транспорте для ограничения перегрузок при ударах и столкновениях.

Известен способ изготовления сотового энергопоглотителя из металлической фольги (см. статью Алешина В.Ф., Колобова А.Ю., Макарова В.П., Петрова Ю.А. «Посадочные устройства космических аппаратов (КА) на основе пенопластов и сотоблоков», журнал «Наука и образование»: электронное научно-техническое издание МГТУ им. Н.Э. Баумана, №4, апрель 2010 г.), согласно которому металлические соты, соединяемые в сотовый блок с величиной рабочего хода h, изготавливают из предварительно гофрированной фольги, например, путем сварки двойных граней шестигранных ячеек, и предварительно обжимают. По технической сущности известный способ изготовления сотового энергопоглотителя из металлической фольги является наиболее близким к заявляемому изобретению и поэтому принят за прототип.

Сотовый энергопоглотитель обеспечивает поглощение энергии удара, например, в случае его применения в посадочной опоре спускаемого космического аппарата для осуществления мягкой посадки, за счет своей деформации, которая характеризуется рабочим ходом h сотового энергопоглотителя с учетом обеспечения допустимых перегрузок при посадке. Для выполнения этой работы сотовый энергопоглотитель должен обладать высокой прочностью, которая обеспечивается прочностью соединения стенок шестигранных ячеек между собой.

У сотовых энергопоглотителей, изготовленных известным способом, не обеспечивается беззазорное соединение граней шестигранных ячеек, что ухудшает прочность соединения стенок ячеек. А в случае пропайки двойных граней шестигранных ячеек не обеспечивается монолитность двойных граней примерно до 25% площади пропайки.

Задача, на решение которой направлено заявляемое изобретение, заключается в обеспечении постоянства силы сопротивления сотового энергопоглотителя смятию с допустимыми перегрузками при деформации с рабочим ходом h за счет высокой прочности сотового энергопоглотителя.

Техническим результатом заявляемого изобретения является повышение качества изготовления сотового энергопоглотителя.

Получение технического результата обеспечивается тем, что в способе изготовления сотового энергопоглотителя из металлической фольги, включающем формирование сотовых элементов в виде ячеистой конструкции с шестигранными ячейками из предварительно гофрированной металлической фольги путем сварки двойных граней шестигранных ячеек, соединение сотовых элементов в сотовый блок с величиной рабочего хода h и предварительное обжатие, согласно заявляемому изобретению формируют сотовые элементы высотой, не превышающей 0,35 от характерного размера их поперечного сечения, выполняют предварительное обжатие сотовых элементов усилием, направленным вдоль стенок ячеек до появления пластической деформации стенок ячеек, и затем последовательно соединяют сотовые элементы с продольно расположенными шестигранными ячейками в сотовый блок в направлении действия усилия.

В способе изготовления сотового энергопоглотителя из металлической фольги после предварительного обжатия сотовых элементов дополнительно может быть выполнено разрезание сотовых элементов на части высотой, превышающей величину рабочего хода h, при этом непосредственно перед предварительным обжатием сотовых элементов на границах их разрезания на части выполняют поперечные тонкие надрезы.

Заявляемое техническое решение, сохраняя преимущества прототипа, всей совокупностью своих существенных признаков позволит обеспечить повышение качества изготовления сотового энергопоглотителя, обусловленное отсутствием искажений в геометрии шестигранных ячеек. Выполнение соотношения высоты сотовых элементов и характерного размера их поперечного сечения, не превышающего 0,35, позволяет получить беззазорное совмещение двойных граней шестигранных ячеек и обеспечить непрерывные и ровные сварные швы при формировании сотовых элементов, поэтому предварительно обжатые сотовые элементы с продольно расположенными шестигранными ячейками в направлении действия усилия, последовательно соединенные в сотовый блок, обеспечивают постоянство силы сопротивления при их деформировании.

В случаях использования сотового энергопоглотителя с малой величиной рабочего хода, например, в буферах железнодорожных вагонов, непосредственно перед предварительным обжатием сотовых элементов на границах их разрезания выполняют поперечные тонкие надрезы (порядка толщины металлической фольги), в результате чего в местах надрезов площадь поперечного сечения уменьшается, напряжения сжатия при нагружении становятся больше, чем в сечениях, в которых надрезов нет. При предварительном обжатии сотового элемента наличие зоны повышенных напряжений приводит к возникновению зон местной потери устойчивости стенок ячеек, распространению процесса пластической деформации по ослабленному сечению, который при дальнейшем действии усилия распространяется на все поперечное сечение. Таким образом, достигается равномерность в пластической деформации по всей высоте сотового элемента. Затем разрезают сотовые элементы на части высотой, превышающей заданную величину рабочего хода h. Полученные сотовые элементы с продольно расположенными шестигранными ячейками в направлении действия усилия соединяют в сотовый блок.

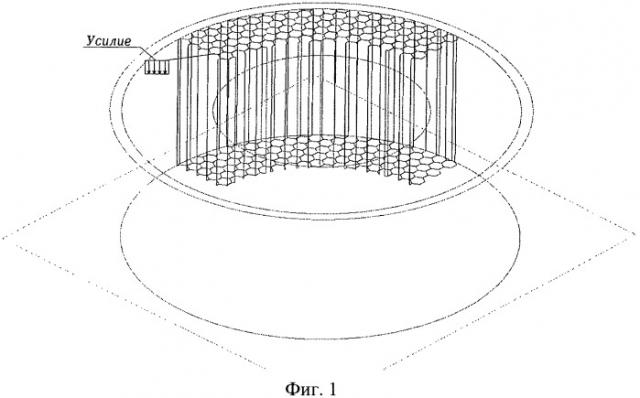

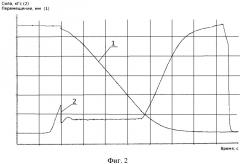

Заявленный способ иллюстрируется чертежами, где:

- на фиг.1 показан фрагмент сотового элемента;

- на фиг.2 показаны осциллограммы силы сопротивления сотового элемента и его перемещений при испытании сотового элемента.

Заявляемый способ изготовления сотового энергопоглотителя из металлической фольги реализуется следующим образом. Металлическая фольга выбиралась с учетом механических свойств и технологических характеристик материала (свариваемости), например, из стали 12X18H10T толщиной 0,15 мм. Размер шестигранных ячеек выбирался минимально возможным, он определялся технологическими возможностями сварки и был принят равным 2,5 мм. Высота полосы из металлической фольги и, соответственно, высота сотового элемента не превышала 0,35 от характерного размера его поперечного сечения. Затем полосы из металлической фольги гофрируют с помощью приспособления из матрицы и пуансона, накладывая на матрицу и надавливая пуансоном. С помощью приспособления осуществляют прижим гофрированных полос друг к другу и лазерной сваркой делают шов, сваривая двойные грани шестигранных ячеек, при этом получается прямолинейный непрерывный шов, обеспечивающий прочность ячеистой конструкции с шестигранными ячейками. Получается заготовка для последующей вырезки сотового элемента заданной конфигурации, например, в виде кольца под цилиндр посадочной опоры космического аппарата, фрагмент сотового элемента показан на фиг.1. В этом случае характерным размером является наружный диаметр кольца.

Предварительное обжатие сотовых элементов выполняют усилием, направленным вдоль стенок ячеек (показано на фиг.1 стрелками), до появления пластической деформации стенок ячеек, при которой перемещение есть, а сила сопротивления не меняется, как показано кривыми 1 и 2 на фиг.2, где кривая 1 характеризует перемещение, а кривая 2 - силу сопротивления сотового элемента. При этом пластическая деформация всех шестигранных ячеек вдоль их продольного расположения в сотовом элементе происходит равномерно. В результате испытания сотовых элементов получено, что при указанном выше соотношении геометрических размеров полученных сотовых элементов соединенный из них сотовый блок выдерживает требуемую силу сопротивления, обеспечивающую допустимые перегрузки, при заданном рабочем ходе h.

Последовательное соединение в сотовый блок сотовых элементов с продольно расположенными шестигранными ячейками в направлении действия усилия осуществляют посредством шайб для повышения устойчивости блока.

Изготовленный заявленным способом сотовый энергопоглотитель под действием высоких нагрузок, например, при использовании в посадочных опорах в случае мягкой посадки спускаемого космического аппарата, с заданным рабочим ходом h обеспечивает постоянство силы сопротивления, ограничивающей перегрузки в допустимых пределах.

Для изготовления сотового энергопоглотителя с малой величиной рабочего хода h непосредственно перед предварительным обжатием сотовых элементов на границах их разрезания выполняют поперечные тонкие надрезы. Затем после предварительного обжатия разрезают сотовые элементы на части высотой, превышающей заданную величину рабочего хода h. Например, при заданной величине рабочего хода h=5 мм и заданной высоте сотового энергопоглотителя в 35 мм еще до предварительного обжатия подготавливают сотовые элементы, которые в совокупности составят блок высотой приблизительно 40 мм, и делают надрезы равномерно по высоте сотовых элементов примерно с шагом 10 мм. Нарезка сотовых элементов на части осуществляется, например, электроэрозионным способом с помощью проволоки. Затем предварительно обжатые и разрезанные на части сотовые элементы с продольно расположенными шестигранными ячейками в направлении действия усилия соединяют в сотовый блок.

1. Способ изготовления сотового энергопоглотителя из металлической фольги, включающий формирование сотовых элементов в виде ячеистой конструкции с шестигранными ячейками из предварительно гофрированной металлической фольги путем сварки двойных граней шестигранных ячеек, соединение сотовых элементов в сотовый блок с величиной рабочего хода h и предварительное обжатие, отличающийся тем, что формируют сотовые элементы высотой, не превышающей 0,35 от характерного размера их поперечного сечения, выполняют предварительное обжатие сотовых элементов усилием, направленным вдоль стенок ячеек до появления пластической деформации стенок ячеек, и затем последовательно соединяют сотовые элементы с продольно расположенными шестигранными ячейками в сотовый блок в направлении действия усилия.

2. Способ по п.1, отличающийся тем, что после предварительного обжатия сотовых элементов выполняют разрезание сотовых элементов на части высотой, превышающей величину рабочего хода h, при этом непосредственно перед предварительным обжатием сотовых элементов на границах их разрезания на части выполняют поперечные тонкие надрезы.