Способ и устройство для литья в форму-кристаллизатор

Иллюстрации

Показать всеИзобретение относится к литейному производству. Способ включает заливку жидкого металла в зазор между внутренней стенкой водоохлаждаемой формы и водоохлаждаемым стержнем, кристаллизацию металла, охлаждение отливки и извлечение отливки из формы. Перед заливкой жидкого металла в форме создают разрежение. Стержень нагревают для его расширения на величину усадки при охлаждении. Заливку жидкого металла в форму осуществляют без перегрева металла сверху из печи или снизу под низким давлением через отверстие в металлопроводе. Остаток металла в металлопроводе впрессовывают затвором в форму. Отливку извлекают из формы снизу или сверху посредством электромагнита. Обеспечивается получение мелкозернистой структуры металла, предотвращение образования отбела, раковин и пористости, и улучшается удаление газов. 4 н. и 12 з.п. ф-лы, 5 ил.

Реферат

Изобретение относится в машиностроении к технологии и технике литейного производства деталей двигателей внутреннего сгорания (ДВС) и др. техники.

Камский моторный завод и другие производят детали цилиндропоршневой группы, внутренний диаметр которых 92 мм, материал - специально легированный чугун, к двигателям ЗМЗ-53, 511, 513, 672, 502 и др. Гильзы-заготовки получают литьем на песчаных стрежнях в облицованный кокиль.

Литье в облицованные кокили - прогрессивный технологически процесс, позволяющий получать точные отливки с малыми припусками на механическую обработку. Благодаря большой жесткости облицованные кокили могут вмещать большое количество расплавленного металла без деформации. По сравнению с литьем в песчано-глинистые разовые формы, литье в облицованные кокили позволяет значительно уменьшить припуски на обработку в 10-20 раз, сократить расход формовочных материалов в 1,5-2 раза.

При литье в металлические формы, так же как при литье в разовые песчано-глинистые формы, наружные контуры отливок образуются рабочими полостями формы, а внутренние полости - при помощи стержней. Стержни применяют или металлические, или разовые из стержневых смесей, которые разрушаются при извлечении отливки из формы.

Для изготовления стержней, подвергающихся сушке в сушилках, в основном применяют песок (редко с добавками 3-10% связующих веществ (крепителей), высыхающие (льняное масло, поливиниловый спирт, сланцевая смола, сульфитная борда), затвердевающие (торфяной и древесный пек, канифоль) и др).

К стержневым смесям предъявляются более высокие требования по прочности, огнеупорности, податливости и газонепроницаемости, т.к. стержень находится внутри расплавленного металла и испытывает с его стороны тепловые и механические воздействия.

По причине недостаточной прочности стержней исключается возможность литья в форму кокиль вакуумным разрежением под низким давлением на расплав в печи, увеличение прочности стержней, их расширение вызывает в отливке недопустимое возникновение напряжений, образование трещин и раковин. При выгорании связующих веществ из стержней выделяются газы, они способствуют образованию в отливке газовых раковин и пор.

Процесс формирования отливки в кокиле, обладающем повышенной теплопроводностью, имеет свои особенности. При быстром охлаждении (в 3-5 раз быстрее, чем в песчано-глинистой форме) структура сплава становится мелкозернистой и плотной, а механические свойства его возрастают на 10-20%. Усадка сплава затруднена, уплотнение залитого металла средствами прибыли из литника, масса которых больше отливки, не устраняет объемную усадку. Получается прибыль на усадку только в интервале кристаллизации отливки, этим самым недостаточно достигается устранение дефектов усадочного происхождения, остаточные внутренние напряжения в отливках снимаются термической обработкой.

На поверхности чугунных отливок в результате быстрого охлаждения образуется слой цементита (Fe3С) - отбел, затрудняющий механическую обработку. Для снятия отбела (разложения цементита) проводят отжиг отливок при температуре 950°C в течение нескольких часов. Образование отбела может быть предотвращено облицовкой кокиля песчано-смоленными смесями или специальными красками с высокой теплоизоляционной способностью. Особенность кокиля вызывать отбел чугунных отливок часто используют для повышения износостойкости рабочих поверхностей деталей. Этот технологический прием местного упрочнения литых деталей широко используют при производстве прокатных валков, колес железнодорожных вагонов, узкоколейных распределительных валков и толкателей клапанов двигателей внутреннего сгорания и т.д.

Наряду с достоинствами литья на песчаные стержни в облицованный кокиль, есть существенные недостатки.

Склонность сплава к возникновению напряжений и образованию трещин в отливках возникает в процессе их кристаллизации, фазовых превращений, торможения усадки со стороны стержня. Трещины, появившиеся в отливке после ее кристаллизации при температурах 600-700°C и ниже, называются холодными.

Как правило, внутри отливки песчаный стержень покрыт противопригарной краской, т.е. теплоизолирован, который предотвращает отбел на рабочей поверхности гильзы, а на наружной поверхности (рубашка) отливки вызывается отбел охлаждением кокиля, устраняется (для облегчения механической обработки) отжигом. Для повышения износостойкости рабочей поверхности внутри годных гильз, проводят первичную токарную обработку под закаливание (вместо отбела), твердость поверхностей 42-45 HRC. Высокая стоимость кокилей, необходимость отжига отливок, их механическая обработка под закалку - процессы трудоемкие, длительные и дорогие. Производство гильз для всех типов автомобильных двигателей с искровым зажиганием в основном на запчасти.

К двигателям в дизельном исполнении автомобилей и тракторов различных моделей Камский моторный завод изготовляет Цилиндровые гильзы с размерами внутренних диаметров 110, 120, 130, 140, 145, 150 мм из высокопрочных износостойких чугунов, дотированных молибденом, медью, бором и хромом, отливают в изложницах с горизонтальной осью вращения центробежным методом.

Центробежное литье осуществляется во вращающиеся металлические формы - изложницы, внутрь которых заливается расплавленный металл. Под действием центробежных сил заливаемый металл оттесняется к ее внутренним стенкам, образуя внутри отливки цилиндрическое пространство, ограниченное свободной поверхностью. По этой причине не требуется использования стержня для образования внутреннего отверстия в отливке. Для вращения изложницы используют машины с электрическим или пневматическим приводом.

Процесс формирования отливки при центробежном литье имеет ряд особенностей. Значительное влияние на процесс кристаллизации и охлаждения отливки оказывает скорость вращения изложницы, которую рассчитывают с учетом плотности сплава и размера отливки. Для подсчета частоты вращения (об/мин) изложницы пользуются формулой n = 5520 √ ν γ , где 5520 - опытный коэффициент; γ - плотность сплава, г/см3; v - радиус свободной поверхности, см.

Отливка охлаждается с двух сторон: наружная поверхность отдает теплоту изложнице, а внутренняя (свободная поверхность) - в окружающую среду. Средние слои металла остаются горячими и кристаллизируются в последнюю очередь. Наиболее часто растворенные в металле газы O2H2N2, они попадают из плавильных печей, исходные (шихтовых) материалов окружающей среды при плавке и заливке из носка печи в ковш, из ковша в изложницу, в которой под действием центробежных сил в горячем металле сжимаются, образуя диспергированные поры, ухудшающие механические свойства отливки. Под действием центробежных сил возникает структурная неоднородность (ликвация) внутри отливок из высоколегированных сплавов. Снизить отрицательный эффект ликвации можно изменением частоты вращения изложницы. При отливке чугунных заготовок скорость их охлаждения может быть настолько велика, что в структуре образуется цементит (карбид железа Fe3C), обладающий высокой твердостью и затрудняющий механическую обработку резанием. Для предотвращения контакта изложницы с расплавленным металлом, а также для предупреждения отбела, используют разделительные теплоизоляционные составы виде красок, футеровки из формовочных и огнеупорных материалов. При центробежном литье под воздействием центробежных сил повышается плотность отливок и улучшается заполняемость формы с пониженной жидкотекучестью, уменьшается расход жидкого металла вследствие отсутствия литниковой системы, отпадают затраты на изготовление стержня для получения внутренней полости в отливке, повышается производительность, но наблюдается повышенная окисляемость металла в результате длительного его контакта в жидком состоянии с воздухом.

Длительное охлаждение отливок в форме экономически невыгодно, но раннее извлечение приводит к деформации и разрушению отливок ввиду недостаточной их механической прочности при повышенной пластичности металла. Чугунные отливки извлекают из изложниц при температуре 500-800°C. Для повышения износостойкости рабочих поверхностей внутри отожженных годных гильз, после первичной токарной обработки производится закаливание до 2,5 мм, твердость 42-45 HRC, намного меньше твердости отбела, процесс длительный, трудоемкий, дорогой.

В машиностроении двигателей (ДВС) повышенной мощности и надежности, для транспортных средств оборонного значения, для изготовления цилиндровых гильз используют легированную сталь (прокатные трубы), на рабочей поверхности для обеспечения высокой твердости, износостойкости и коррозийной стойкости применяют азотирование - осуществляется при выделении активного азота из диссоциирующего аммиака. Азотируют легированную сталь, содержащую алюминий, титан, вольфрам, ванадий, молибден или хром (например, сталь марок 38ХМЮА, 35ХНЮА и др.). Барнаултрансмаш и др. делают гильзы, внутренний диаметр которых 150 мм. После токарной обработки и шлифовки, заготовки перед азотированием подвергают закалке и высокому отпуску. Наружную поверхность гильз (рубашку) изолируют обмазкой (жидкое стекло маршалит и др. связующие, вода). Азотирование производят в печах при температуре 700-760°C. На глубину азотируемого слоя до 0,7-0,9 мм, твердость 71-73 HRC. Недостаток азотирования - длительность процесса (до 90 ч). Однако стальные гильзы имеют ряд преимуществ, так как предел выносливости у стали выше, чем у чугуна, поэтому при ограниченных размерах гильз сложно обеспечить в них требуемый запас прочности. Рабочую поверхность гильз шлифуют, наружную (рубашку) хромируют. В последнее время для повышения износостойкости и коррозийной стойкости все шире начинают использовать фосфотирование, когда к гильзам предъявляют повышенные требования.

В машиностроении конструкционные материалы, в частности чугуны, выплавляют в вагранках, дуговых и индукционных (тигельных и канальных) электрических печах. Для получения легированных высококачественных серых чугунов, а также и высокопрочных чугунов применяют дубликс-процессы: вагранка+индукционная тигельная или канальная печь, дуговая печь+индукционная тигельная или канальная печь, в двойных и тройных дубликс-процессах. Чугун в жидком состоянии заливают в канальную печь при помощи ковшей или через желоба с электромагнитными насосами. Канальные индукционные закрытые печи, предназначенные для выдержки и доводки металла, а также для дозировки, допускают одновременное заполнение их металлом и выпуск металла через нижнюю (сифонную) летку, непосредственно в литейную форму под давлением в печи сжатого воздуха 1,5 am. Высокая механическая прочность (запас прочности) легированных чугунов достигается изготовлением гильз из высококачественных прочных чугунов В4 38-17, В4 120-4 и др. путем получения в них графита виде шаровидных включений, жидкий чугун может быть дополнительно легирован, в него вводят небольшое количество металлического магния и др. примеси.

Литьем вакуумным всасыванием получают отливки простой формы в виде тонкостенных втулок, прудков из (бронзы и латуни), внутри охлаждаемой водой формы вакуум-насосом создается разрежение, и расплавленный металл втягивается внутрь холодной формы, где кристаллизуется. Охлаждение отливки происходит последовательно от холодной стенки к центру, поэтому отсутствуют раковины, пористость и хорошо удаляются газы. Кроме того, не расходуется металл на литниковую систему.

На фиг.5 показана схема установки полупрерывного литья, которым чаще получают крупные чугунные трубы на вертикальных установках. Металл при температуре 1260-1300°C заливают в форму 1, внутри которой вставлен стержень 2, также пустотелый и охлаждаемый водой. Между внутренней стенкой формы 1 и стержнем 2 образуется зазор, в котором отливка 3. Для начала процесса литья в зазор между формой и стержнем перед заполнением его металлом вводят ложное дно-затравку. А затравка соединяется с расплавленным металлом и по мере кристаллизации сплава постепенно со скоростью 0,9 - 2,9 м/мин извлекается из кристаллизатора. Вытягивание затравки и соединяющейся с ней отливки осуществляется приводами столом, на котором была закреплена затравка. Диаметр труб достигают 1000 мм и длина 10 м. Прототип. Книга Б.А. Кузьмин и др. М.: Машиностроение, 1981 г. Технология металлов и конструкционные материалы. Литье в постоянную форму-кристаллизатор взято за ближайший прототип.

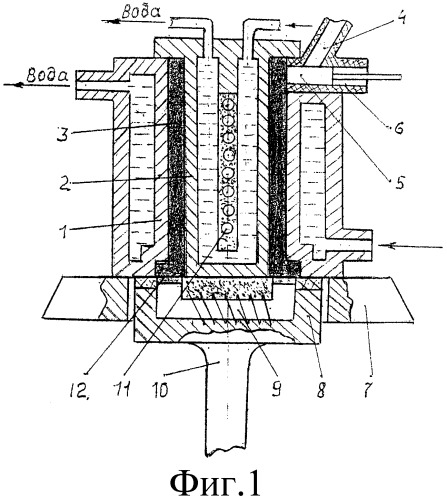

1. Способ литья гильз цилиндров двигателей внутреннего сгорания (ДВС) из модифицированного или легированного чугуна, на фиг.1 показана схема устройства получения отливок в постоянной форме, на установках вертикального типа с использованием литья вакуумным всасыванием с литьем под низким давлением сжатого воздуха в плавильной печи.

В первом варианте: извлечение отливки из формы осуществляется направленно вниз, где охлаждаемая водой форма 1, внутри которой помещен стержень 2, также охлаждаемый водой, в стержне выполнен электронагреватель 11, для его расширения на величину усадки отливки при охлаждении, между внутренней поверхностью формы и стержнем создается зазор, который заполняют жидким сплавом, из печи (не показано) по металлопроводу 4, остаток металла в корпусе 6 в форму запрессовывается затвором 5, форма 1 закреплена на станине 7, в ней помещена плита 8, являющаяся дном формы, в которой встроен электромагнит 9 сцеплением с отливкой 3 вытягиваются из формы вниз штоком 10 механического привода. Для вакуумного разрежения в полости формы, в плите 8 делают тонкие каналы 12, металл же в такие каналы не проникает.

Перед началом процесса литья для ускорения нагрева (больших стержней), стержень 2 для его расширения нагревают на усадку при охлаждении, не препятствующую усадке отливки, электрононагревателем 11. Небольшие стержни для расширения нагревают теплом залитого металла отливки. Вакуум-насосом по каналам 12 в полости образованная в форме 1 стержнем 2 создается разрежение, которым удаляются газы и устраняется противодавление. Заливка металла в форму осуществляется под низким давлением сжатого воздуха на расплав в печи или в металлоприемнике (не показано), затвор 5 в корпусе 6 открывает отверстие заливки металла по металлопроводу 4. Доза залитого остатка металла на прибыль в корпусе 6 с пониженной текучестью затвором 5 впрессовывается в зазор формы, затем создается охлаждение стержня проточной водой, затвор задерживается в отливке во время кристаллизации на глубину ~1,5-2,5 мм, после образования твердой стенки, убирается, не открывая отверстия заливки металла в камере 6, оставляя в отливке товарный знак (маркировка). При заполнении формы металлом, автоматически отключаются системы: вакуум-насос, снижается давление сжатым воздухом на расплав в печи, по окончании охлаждения отливки до заданной температуры t~700-500°C охлаждение стержня 2 водой прекращается. Рабочая плита 8 (дно формы) в ней электромагнит 9 является магнитным сцеплением дна формы с штоком 10 механического привода (не показан) извлечения отливки 3 из формы 1. Для вакуумного разрежения полости формы, в плите 8 делаются тонкие каналы 12, металл же в такие каналы не проникает.

Способ литья гильз цилиндров ДВС из модифицированного или легированного чугуна осуществляют на установках вертикального и горизонтального типов.

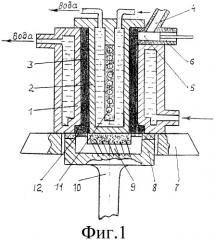

Вариант 2. На фиг.2 показана схема устройства получения отливок в постоянной форме с извлечением отливки снизу вверх на установке вертикального типа с использованием литья вакуумным всасыванием с литьем под низким давлением сжатого воздуха в плавильной печи. Форма 1 пустотелая, охлаждается водой, внутри которой помещен стержень 2, также охлаждается водой, создается зазор (полость), который заполняется жидким металлом по металлопроводу 4 с подводом металла внизу. Стержень 2 закреплен в станине 7. Электромагнит 9 и тонкие каналы 12 для вакуумного разрежения полости формы выполнены в крышке 13, в зависимости от размеров фиг.3 отливка извлекается из формы механизмом 14. Место и роль корпуса прессования 6 затвором 5, фиг.1. Заливку в форму металла, фиг.2, открывает дно 15 со стенкой 16с. С стенкой 16 жестко соединены штоком двустороннего поршня в цилиндре механического привода открывающее и закрывающие в стенке формы отверстия 17, при извлечении отливки вверх и возврате дна в исходное положение, далее ниже опускаясь в седло, открывает отверстие 17 заливки металла.

Для начала процесса литья в полости между формой и стержнем, перед заполнением ее металлом создают разрежение по тонким каналам 12, по которым удаляются газы и устраняется противодавление. Заливка металла в форму осуществляется под низким давлением сжатого воздуха на расплав в печи или в металлоприемнике (не показано), крышка 13 формы закрыта прижатием механизма 14, дно 15 его стенка 16 с находящейся в исходном положении закрывают в форме отверстие 17, для заливки жидкого металла дно 15-16с отпускается в седло станины 7, открывая отверстие 17. При заполнении формы металлом в стержне 2 создают охлаждение проточной водой, кристаллизация отливки происходит сверху вниз с большой скоростью. По окончании охлаждения отливки до заданной температуры t~700-500°C охлаждение стержня водой прекращается. При извлечении отливки включается электромагнит 9, являющийся сцеплением отливки с крышкой 13, закрывающей форму до удаления отливки, прижата к корпусу формы усилием механизма 14. При медленном движении дна 15 вверх с большим усилием под действием привода встроен внизу формы, в ней отверстием 17 отделяет заливаемый металл от отливки. Дно 15 с стенкой 16с в исходном положении закрывает его на время удаления отливки и вакуумирования формы. Чугуны, усадка которых 0,6-1,0 %, обладают сплавом с пониженной жидкотекучестью, при их литье расширения стержня на усадку больше, чем усадка отливки, не требуется, при этом металл заливается без перегрева, увеличивающий вначале расширение, затем усадка. Разность перепада температур на вводе в форму обогреваемого металлопровода 4 строго контролируется автоматически потенциометром. Ко всем гильзам, извлекающимся из формы как вниз, так и вверх в основном в пластическом состоянии, металл обжимающий стержень с натягом, к гильзам применяют дорнование (совмещается с извлечением отливки из формы), при котором уплотняется поверхностный слой металла внутри поверхности гильзы, чем производится калибровка внутреннего диаметра, т.е. придание точных размеров и высокого качества рабочих поверхностей. После удаления отливки крышка 13 формы закрывается механизмом 14, дно 15, механически связанное с стенкой 16с и 16, с помощью привода встает в исходное положение (при литье в вакуум) после вакуумирования формы дно 15 встает в седло в станине 7, открывая в форме отверстие 17 заливки металла, процесс литья повторяется.

Литьем с вакуумным всасыванием под низким давлением сжатого воздуха в плавильном агрегате достигается высокое качество и производительность гильз в постоянной форме из прочных чугунов.

Для двигателей Камаз и др. гильзы отливают в изложницы, не охлаждаются водой, наружная поверхность изложницы для предотвращения контакта с расплавленным металлом, также для предупреждения отбела теплоизолируют, а внутренняя поверхность ограничивается теплом залитого металла. При литье гильз на песчаные стержни в облицованный кокель, охлаждение отливки водой затруднено.

Требуемая структура чугуна обеспечивается модификаторами ферросилиций или силикокальций. Специальное легирование молибденом, медью, бором и хромом обеспечивает повышенную износостойкость. Высокопрочный чугун, для получения графита в виде шаровидных включений в жидкий чугун вводят небольшое количество металлического магния.

Графитизация и структура чугуна существенно зависят от химического состава и скорости охлаждения отливки. На структуру чугуна значительно влияет скорость охлаждения. Чем тоньше отливка, тем быстрее охлаждение и в меньшей степени протекает графитизация. Поэтому при одном и том же химическом составе чугуна структура получается различной в зависимости от толщины отливки. Механические свойства серого чугуна в основном определяются количеством, формой и размерами включений графита.

Особенность постоянной формы в чугунных отливках вызывать отбел, в которых в результате быстрого охлаждения водой образуется слой цементита (Fe3C) отбел ввиду большой твердости и прочности, этот технологический прием является простым эффективным обеспечением износостойкости рабочих поверхностей внутри цилиндровых гильз (ДВС).

На наружной поверхности отливок образование отбела, затрудняющего механическую обработку резанием, может быть предотвращено облицовкой формы, песчано-смоляными смесями или специальными красками с высокой теплоизоляционной способностью.

Например, кремний является компонентом, который способствует получению серого чугуна, образует с железом силициды FeSi и Fe3Si2 и способствует этим выделению графита. Увеличение массового содержания в чугуне приводит к уменьшению в нем количества цементита и, следовательно, к улучшению обрабатываемости его режущим инструментом.

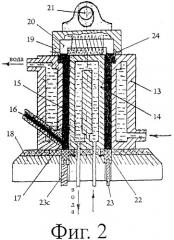

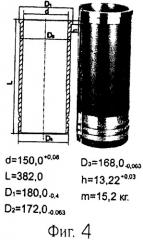

На фиг.3 показана гильза к двигателю ЗМЗ, внутренний рабочий диаметр Ф=92 мм, наружный, не требующий обработки Ф2=110 мм, при этом толщина стенки 5 мм, обработанный диаметр Ф3=100 мм, стенка 4 мм, т.е. толщина 1 мм (нагретая трением) обрабатывается алмазными резцами. На фиг.4 показана гильза к двигателю Д160

внутренний диаметр 0=150 мм, диаметр Ф2=172 мм, диаметр Ф3=168 мм, две канавки глубиной 2 мм (под уплотнительные кольца) делаются специальными алмазными резцами.

Способ и установки получения отливок в постоянной форме - новые прогрессивные технологические процессы, позволяющие получать любых размеров точные гильзы из модифицированного и легированного чугуна.

Установка для литья гильз цилиндров ДВС из модифицированного и легированного чугуна, содержащая охлаждаемую водой постоянную форму 1 и пустотелый охлаждаемый водой стержень 2, помещенный внутри формы, образующие зазор, для заливки жидкого металла, оборудована печью, соединённой с формой посредством встроенного в стенку формы металлопровода 4 с корпусом прессования 6, затвором 5. Форма закреплена на станине 7, в ней помещена плита 8, являющаяся передвижным дном формы. Металлопровод снабжен электронагревателем и управляется автоматическим лагометром. Для создания вакуумного разрежения в форме в дне 8 выполнены каналы 12. Так как извлечение отливки из формы затравкой или захватом без повреждения отливки не получается, в плите встроен электромагнит 9, выполняющий роль электромагнитного сцепления отливки с плитой 8, механически связаны штоком 10 привода, извлекающий отливку сверху вниз. Сверху в неотъемлемой крышке закрепленный на ней охлаждаемый водой стержень, в нем помещен электронагреватель 11, который при необходимости обеспечивает теплом расширения стержня, но в основном при литье больших отливок в горячую форму, что улучшает ее заполнение металлом пониженной жидкотекучести. Металлическая форма при необходимости имеет тонкие термоизоляционные покрытия, которые предотвращают отбеливание чугуна и разгар формы, в этом случае охлаждение формы водой приостанавливается, охлаждается водой только стержень.

Установка для литья гильз цилиндров ДВС из модифицированного или легированного чугуна, содержащая охлаждаемую водой постоянную форму 1 и пустотелый охлаждаемый водой стержень 2, помещенный внутри формы с образованием зазора (полости) для заливки жидкого металла для образования отливки 3, оборудована печью (или металлоприемником), соединенной с формой посредством обогреваемого металлопровода 4, подведенного в форму снизу. Стержень 2 закреплен в станине 7, электромагнит 9 и тонкие каналы 12 для вакуумного разрежения полости формы сделаны в крышке 13, в зависимости от размеров отливки, после извлечения ее из формы снизу вверх удаляется механизмом 14. Заливку жидкого металла в форму обеспечивает дно 15 со стенкой 16с, представляющее собой вид по высоте толстого кольца, внутренний и внешний диаметры которых соответствуют размерам отливки. Дно 15 стенками 16 и 16с жёстко соединено штоком (не показан) двухстороннего поршня в цилиндре привода. При движении сверху вниз дно 15 для вакуумирования формы (с воздухом, который всасывается дном) встает в исходное положение, не открывая отверстие 17 для заливки в форму металла, становится в седло станины 7, открывая отверстие 17 (леток), заливка металла осуществляется вакуумным разрежением с литьем под низким давлением на расплав в плавильном агрегате. Все операции процесса литья полностью автоматизированы, процесс управляется компьютерной техникой.

Полупрерывным литьем чаще получают чугунные отливки на вертикальных установках. Расплав заливают в металлоприемник, откуда под действием ферростатического напора он поступает в водоохлаждаемый кристаллизатор с графитовой вставкой, стержень же снабжен графитовой оболочкой. Применение графита обусловлено тем, что он обладает высокой теплопроводностью, достаточной прочностью при высоких температурах и низким коэффициентом теплового расширения, плохо смачивается расплавленным металлом и не требует смазки. Графитовая вставка легко отделяется от внутренней поверхности кристаллизатора, а также графитовая оболочка удаляется просто с поверхности стержня, что позволяет быстро переналадить форму-кристаллизатор и стержень на другой профиль.

Для получения например, гильз (ДВС) с внутренними диаметрами Ф 145 мм и 150 мм вместо двух установок используют одну, в этом случае кристаллизатор и в нем стержень делают соответственно их размерам с взаимозаменяемыми вставками и стержнями, для повышения долговечности их делают из сплавов на основе молибдена и других огнеупорных материалов. Рабочую поверхность вставок и стержней покрывают огнеупорными (противопригарными) материалами и красками, которые периодически наносят в процессе работы формы-кристаллизатора.

Литье высококачественных высокопрочных чугунных отливок с отбелом на внутренней поверхности гильзы и без него на наружной поверхности, эффект литья в кристаллизатор зависит от соотношений размеров стержня по отношению толщины стенок отливки скорости охлаждения, сокращающей изменения объемов, повторяющих расширения и усадку в период кристаллизации до полного охлаждения. Отливки приобретают высокую плотность и механические свойства. Благодаря интенсивному теплоотводу от отливки в стержень, в 20 раз превышающему теплоотвод облицованного кокиля с песчаным стержнем и одновременно горячему деформированию отливки в период охлаждения.

При литье в облицованный кокиль существенным недостатком является необходимость изготовления стержня для получения внутреннего отверстия (полости) в отливке. Литье получают на песчаных одноразовых стержнях, технология является трудоемкой, преобладает ручной труд, низкий % годного, до 50% брак, коробления, пористость, раковины, трещины. Неметаллические включения, плохая чистота поверхностей и структура металла в сравнении с литьем в вакуум под низким давлением сжатого воздуха в печи (или ферростатического напора) в форму-кристаллизатор.

Отливка, полученная литьем в облицованный кокиль с песчаным стержнем, требующая иногда и необходимости термической обработки (отжига) для устранения как отбела, так и усадочных внутренних напряжений, способствует образованию усадочных горячих и холодных трещин. После первичной токарной обработки производится закаливание внутренних рабочих поверхностей, а также низкий отпуск, что является ненужным. Большой расход металла на литниковую систему и механическую обработку отливок делают этот процесс экономически приемлемым только при большом выпуске деталей в серийном и массовом производстве.

К отливке гильзы цилиндра двигателя внутреннего сгорания предъявляются высокие требования износостойкости, прочности при ограниченных размерах в диаметрах, по высоте и толщине цилиндра, получаемые на машинах с горизонтальной осью вращения изложниц центробежным литьем. Процесс формирования отливки при центробежном литье имеет ряд существенных недостатков. Значительное влияние на процесс кристаллизации и охлаждение отливки оказывает скорость вращения изложниц ~300-1200 об/мин. Для отливки гильз цилиндров ДВС используют высокопрочные чугуны. Под действием центробежных сил возникает структурная неоднородность (ликвация) внутри отливок из высоколегированных сплавов.

Применение разностопных футеровок при центробежном литье позволяет получать отливки с выступающими диаметрами и меньших размеров на наружной поверхности, в этом случае форма для центробежного литья является не постоянной, а полупостоянной, так как футеровка выдерживает только однократное заполнение металлом. При центробежном литье под действием центробежных сил улучшается заполняемость формы сплавами с пониженной жидкотекучестью, но наблюдается повышенная окисляемость металла в результате длительного его контакта в жидком состоянии с воздухом. Образование в изложнице при литье чугунных заготовок отбела, для его снятия (разложения цементита) проводят отжиг при температуре 950°C в течение десятков часов. В результате чего отжиг чугунных заготовок является большим энергопотребителем и требует больших трудозатрат.

После первичной токарной обработки гильзы производится закалка внутренней рабочей поверхности токами высокой частоты, затем низкий отпуск, финишная обработка: гильза обрабатывается на высокотехнологичных станках HAAS (США). Обеспечивается высочайшая точность обработки каждой гильзы для всех типов автомобильных и тракторных двигателей. Производимые литьем заготовки гильз, необходимость последующей технологической цепочки механических обработок резанием и абразивами, известны на всех предприятиях машиностроения как операции трудоемкие длительные и дорогие. П.О. Алтайский моторный завод, производитель тракторных и комбайновых дизельных двигателей, которому поставляет комплектующие детали цилиндропоршневой группы ОАО мотородеталь Кострома, а также изготовляет и поставляет цилиндропоршневые группы (запчасти) во все регионы страны и за рубеж СНГ.

Например, ОАО Барнаултрансмаш - изготовитель дизельных двигателей (ДВС) повышенной мощности для бронетехники и судовых транспортных средств. Для получения цилиндровых гильз используют легированную сталь (трубы), заготовки прокатывают под размеры с допусками на механическую обработку, в зависимости от назначения изделия, иногда гильзы обрабатывают чистовым точением под закалку, в основном применяют азотирование, для получения на внутренней поверхности гильзы высокопрочной твердости и износостойкости, применяют специальные стали, содержащие молибден, хром, алюминий и др. Делают гильзы, внутренний диаметр Ф 150 мм, перед азотированном наружную поверхность (рубашку) изолируют обмазкой. Недостаток азотирования - длительность процесса (до 90 часов), высокая стоимость легированной стали, большое потребление электроэнергии, а также необходимость привлекать ручной труд.

Получение высококачественных высокопрочных чугунных гильз литьем в форму-кристаллизатор осуществляется механотепловой программой управления процессом (МТЧПУ) полупрерывным автоматизированным производством литья. 100% входящих шихтовых материалов контролируются спектральным методом на автоматической компьютерной системе. Синтетический чугун, из которого изготовляют все гильзы КМЗ, более износостойкий и прочный, он имеет строго заданную, более плотную структуру.

Для плавки используют индукционные печи высокой частоты, они обеспечивают равномерный химический состав и микроструктуру сплава. Химический состав расплава контролируется при помощи фотоэлектрической спектральной установки. Металл очищается от шлаков при помощи флюса на основе перлитовых пород. Требуемая структура чугуна обеспечивается специальными модификаторами. Микроструктура анализируется с помощью микроскопа, данные которого автоматически передаются на компьютер.

По новому прогрессивному значению полупрерывное литье в постоянную форму-кристаллизатор, при котором затраты и время на получение литых гильз цилиндров (ДВС) по сравнению с известными литьем и стальных азотированных гильз в 10-12 раз меньше при 100% качестве механических свойств износостойкости, прочности и точности деталей машин.

Способ и устройство для литья в форму-кристаллизатор цилиндропоршневой гильзы может найти очень широкое применение на предприятиях моторопроизводителей и мотородеталь в России и за рубежом.

1. Способ литья гильз цилиндров двигателей внутреннего сгорания из модифицированного или легированного чугуна, включающий заливку жидкого металла в зазор между внутренней стенкой водоохлаждаемой формы и водоохлаждаемым стержнем, кристаллизацию металла и охлаждение отливки, извлечение отливки из формы, отличающийся тем, что перед заливкой жидкого металла в форме создают разрежение, нагревают стержень для его расширения на величину усадки при охлаждении, заливку жидкого металла в форму осуществляют без перегрева металла сверху из печи через отверстие в металлопроводе, остаток металла в металлопроводе впрессовывают затвором в форму, по окончании охлаждения отливки затвор отводят без открывания отверстия для заливки металла в металлопроводе, при этом отливку извлекают из формы снизу посредством электромагнита.

2. Способ по п. 1, отличающийся тем, что при извлечении из формы гильз осуществляют их дорнование.

3. Способ по п. 1 или 2, отличающийся тем, что стержень покрывают графитовой оболочкой.

4. Способ по п. 1 или 2, отличающийся тем, что в форму устанавливают взаимозаменяемые вставки и стержни из сплавов на основе молибдена и других огнеупорных материалов для получения гильз с внутренними диаметрами, например, Ø 145 мм и 150 мм.

5. Способ по п. 1 или 2, отличающийся тем, что стержень изготавливают из материала, усадка которого не затрудняет усадку отливки, например из легированных сталей на основе молибдена с содержанием углерода 0,14-0,75% с усадкой 1,5-2,5% или из марганцовистых сталей с содержанием марганца 10-14% с усадкой 2,5-3,8%.

6. Способ по п. 1 или 2, отличающийся тем, что для предотвращения образования отбела на наружной поверхности гильзы используют разделительные теплоизоляционные материалы.

7. Способ литья гильз цилиндров двигателей внутреннего сгорания из модифицированного или легированного чугуна, включающий заливку жидкого металла в зазор между внутренней стенкой водоохлаждаемой формы и водоохлаждаемым стержнем, кристаллизацию металла и охлаждение отливки, извлечение отливки из формы, отличающийся тем, что перед заливкой жидкого металла в форме создают разрежение, нагревают стержень для его расширения на величину усадки при охлаждении, заливку жидкого сплава в форму осуществляют без перегрева металла снизу сифоном под низким давлением из печи через отверстие в металлопроводе, остаток металла в металлопроводе впрессовывают затвором в форму, а по окончании охлаждения отливку извлекают вверх с помощью перемещающегося дна с толкателями и с использованием электромагнита.

8. Способ по п. 7, отличающийся тем, что при извлечении из формы гильз осуществляют их дорнование.

9. Способ по п. 7 или 8, отличающийся тем, что стержень покрывают графитовой оболочкой.

10. Способ по п. 7 или 8, отличающийся тем, что в форму устанавливают взаимозаменяемые вставки и стержни из сплавов на основе молибдена для получения гильз с внутренними диаметрами, например, Ø 145 мм и 150 мм.

11. Способ по п. 7 или 8, отличающийся тем, что стержень изготавливают из материала, усадка которого не затрудняет усадку отливки, например из легированных сталей на основе молибдена с содержанием углерода 0,14-0,75% с усадкой 1,5-2,5% или из марганцовистых сталей с содержанием марганца 10-14% с усадкой 2,5-3,8%.

12. Способ по п. 7 или 8, отличающийся тем, что для предотвращения образования отбела на наружной поверхности гильзы и