Структурированный катализатор и процесс трансформации биотоплив в синтез-газ

Иллюстрации

Показать всеИзобретение относится к области разработки структурированного катализатора для получения синтез-газа в процессе паровой и парокислородной конверсии ацетона или этанола. Структурированный катализатор паровой и парокислородной конверсии ацетона или этанола для получения синтез-газа представляет собой теплопроводный носитель из фехралевого сплава, с активным компонентом на основе сложного смешанного оксида, содержащего как минимум 4 металла, на основе празеодима-церия-циркония, допированного металлом из группы редкоземельных элементов с нанесенным активным компонентом из металлов платиновой группы (Pt, Ru) и/или Ni. Структурированный катализатор имеет общую формулу a[M1M2[AxPr0,3-xCe0,35Zr0,35]O2]+(100-a)[FCA], где: а равно от 5 до 15 мас.%; х равен 0,05-0,25, А выбирают из металлов редкоземельных элементов La или Sm; M1, M2 - это металлы, где: M1 - это Pt или Ru с содержанием до 3 мас.%; M2 - это Ni с содержанием до 6 мас.%; FCA - теплопроводный носитель из фехралевого сплава. Технический результат - высокая активность структурированных катализаторов, которые позволяют проводить процесс паровой конверсии и парокислородной конверсии этанола при высоких концентрациях биотоплив в смеси до 49%, а также при высоких нагрузках подачи реакционной смеси, т.е. при малых временах контакта. 2 н. и 1 з.п. ф-лы, 11 пр., 9 табл., 3 ил.

Реферат

Изобретение относится к области разработки структурированных катализаторов для получения синтез-газа путем паровой и парокислородной конверсии компонентов биотоплива.

Трансформация биотоплив (продуктов флэш-пиролиза биомассы, биоэтанола и др.) в водород, синтез-газ (смесь водорода и оксида углерода) и синтетические топлива высокой чистоты в настоящее время рассматривается в Евросоюзе, США и Японии как одно из основных направлений развития альтернативной энергетики на основе возобновляемых источников без выброса дополнительного количества CO2 в атмосферу [Smorygo, О., Mikutski, V., Leonov, A., Marukovich, A., Vialiuha, Y. Nickel foams with oxidation-resistant coatings formed by combustion synthesis // Scripta Materialia. 2008 - V.58. - Issue 10 - P.910-913].

Наиболее эффективными процессами получения водорода и синтез-газа из биотоплива являются паровая/парокислородная конверсия и селективное окисление [Bulushev, D.A., Ross, J.R.H. Catalysis for conversion of biomass to fuels via pyrolysis and gasification // Catalysis Today. 2011. - V.171. - P.1-13]. Однако в этих процессах промышленные никелевые катализаторы быстро дезактивируются вследствие зауглероживания [Tanksale et al. Hydrogen and liquid fuels production from biomass sources // Renewable and Sustainable Energy Reviews. 2010. - V.14. - P.166-182]. В этой связи проблема дизайна высокоактивных и стабильных катализаторов для процессов паровой конверсии/селективного окисления биотоплива становится одной из самых актуальных в гетерогенном катализе, что требует проведения фундаментальных исследований как в области научных основ синтеза таких катализаторов, так и установления атомно-молекулярных факторов, определяющих их каталитическое действие.

Поскольку биотопливо является сложной смесью алифатических и ароматических спиртов, альдегидов, кетонов и кислот, фундаментальные исследования проводятся для типичных представителей отдельных классов соединений, в качестве которых, как правило, выбираются этанол [Kirtay, E. Process limitations: corrosion, pressure resistance and hydrogen aging // Energy Conversion and Management. 2011. - V.52. - P.1778-1789], ацетон и уксусная кислота [Haryanto, A., Femando, S., Murali, N., Adhikari, S. Current Status of Hydrogen Production Techniques by Steam Reforming of Ethanol // Energy & Fuels. 2005. - V.19. - P.2098-2106]. Среди металлов платиновой группы высокой активностью и устойчивостью к зауглероживанию в паровой конверсии этанола обладает Rh или его сплав с платиной [Takanabe, K., Aika, K., Inazu, K., et al. Steam reforming of acetic acid as a model oxcygenate // Journal of Catalysis. 2004. - V.227. - P.101-108], однако, высокая стоимость и дефицитность Rh делают невозможным его практическое использование. Другие металлы платиновой группы, даже нанесенные на CeO2, обладают существенно более низкой активностью. Высокоактивный никель быстро зауглероживается на традиционных инертных носителях, но достаточно стабилен при использовании основных носителей (MgO, La2O3), в особенности при дополнительном промотировании щелочными металлами [Domine, M.E., Hemandez-Soto, M.C., Navarro, М.Т., Pérez, Y. Pt and Pd nanoparticles supported on structured materials as catalysts for the selective reductive animation of carbonyl compounds // Catalysis Today. 2011. - V.172. - P.13-20]. Это связано с подавлением маршрута дегидратации этанола в этилен и последующих процессов олигомеризации этилена в предшественники кокса, протекающих с участием кислотных центров поверхности. Однако, в результате такого промотирования, стабильные к зауглероживанию Ni-содержащие катализаторы обладают относительно низкой активностью. Большая устойчивость к зауглероживанию и высокая активность никеля обеспечиваются при стабилизации его наночастиц в оксидных матрицах с высокой кислородной подвижностью (например, перовскиты [Fatsikostas, A.N., et al. Steam reforming of biomass-derived ethanol for the production of hydrogen for fuel cell applications // Chem. Commun. 2001. - P.851-852] или Ce-Zr-Ox [Chen, S.Q., Liu, Y. LaFeyNi1AyO3 supported nickel catalysts used for steam reforming of ethanol // Int. J. Hydrogen Energy. 2009. - V.34. - P.4735-4746]), что объясняется участием кислорода носителя в газификации предшественников кокса. Высокой активностью обладают также наночастицы кобальта, нанесенные на различные носители, в том числе CeO2, Ce-Zr-Ox, ZnO, однако, и для этого металла серьезной проблемой является дезактивация вследствие зауглероживания [Biswas, P., Kunzru, D. Oxidative Steam Reforming of Ethanol over Ni/CeO2-ZrO2 Catalyst // Chem. Eng. J. 2008. - V.136. - P.41-49]. Нанесенная медь проявляет высокую и стабильную активность в реакции селективного окисления этанола [Haga, F., Nakajima, Т., Miya, H., Mishima, S. Catalytic properties of supported cobalt catalysts for steam reforming of ethanol // Catal. Lett. 1997. - V.48. - P.223-227], хотя в паровой конверсии она менее активна, чем никель или кобальт.

В реакциях паровой конверсии уксусной кислоты, продукта ее первичной трансформации - ацетона или реального биотоплива - продукта пиролиза биомассы, ранее в основном исследовали нанесенные платиновые катализаторы вследствие низкой активности и/или сильного зауглероживания традиционных нанесенных никелевых катализаторов. Однако, по крайней мере, в паровой конверсии ацетона - промежуточного соединения, ответственного за зауглероживание катализаторов паровой конверсии уксусной кислоты, было показано, что наночастицы сплавов Ni-Pt, нанесенные на допированные твердые растворы Ce-ZrOx с высокой подвижностью и реакционной способностью кислорода, также обладают высокой активностью и стабильностью к зауглероживанию в реальных реакционных смесях [Rodrigues, P. Cat. Com. 2009. - V.10. - Р.1697-1702]. В общем случае, образование наночастиц сплавов Ni-Co, Ni-Cu, Ni-Pt(Ru) на различных носителях [Resini, С., Delgado, M.C.H., Presto, S., Alemany, L.J., Riani, P., Marazza, R., Ramis, G., Busca, G. Yttria-stabilized zirconia (YSZ) supported Ni-Co alloys (precursor of SOFC anodes) as catalysts for the steam reforming of ethanol // International Journal of Hydrogen Energy. 2008. - V.33. - P.3728-3735] повышает активность и стабильность катализаторов в отношении зауглероживания в реакциях паровой конверсии этанола и автотермического риформинга ацетона, что объясняется как эффектом разбавления ансамблей атомов никеля, так и изменением прочности связи и реакционной способности атомов кислорода и углерода при образовании сплавов. Несмотря на перспективность использования таких сплавов, систематических исследований влияния размеров, состава и структуры наночастиц Ni, Co, Cu и сплавов на их основе, а также специфики взаимодействия с носителем (эффекты эпитаксии, декорирования и пр.) не проводилось. В отличие от частиц чистых металлов на традиционных носителях, адсорбционные характеристики и реакционная способность как наночастиц металлов и сплавов на их основе, так и центров поверхности стабилизирующих их сложных оксидных носителей с высокой кислородной подвижностью практически не изучены, несмотря на очевидную важность таких данных для понимания причин их высокой и стабильной активности.

Катализаторы, нанесенные на блочные объемно-структурированные теплопроводные носители, имеют принципиальные преимущества вследствие их низкого гидравлического сопротивления и высокой теплопроводности, что позволяет оптимизировать тепловые потоки в реакторе, облегчить подвод реагентов и отвод продуктов реакции и т.д. Однако известные структурированные металлические носители, имеющие высокую теплопроводность, подвержены коррозии, а керамические носители с высокой коррозионной стойкостью и жаропрочностью обладают низкой теплопроводностью, что ограничивает их использование в реакциях с большими тепловыми эффектами. Кинетические преимущества ячеистых объемно-структурированных носителей были показаны во многих процессах, ограничиваемых условиями тепло- и массопереноса, включая углекислотную и паровую конверсию углеводородов. Поэтому особый интерес представляют исследования, направленные на разработку высокопористых объемно-структурированных материалов, сочетающих преимущества и керамических носителей (коррозионная стойкость, термомеханические свойства), и металлических носителей (высокая теплопроводность).

Наиболее близким к заявленному по технической сущности является катализатор для процесса получения синтез-газа путем каталитического превращения углеводородов в присутствии кислородсодержащих газов и/или паров воды [RU 2292237 C1, B01J 23/00, 29.07.2005]. Данный катализатор является сложным композитом, содержащим благородный металл не более 10.0 мас.% и носитель, или смешанный оксид в количестве не менее 1.0 мас.%, простой оксид - не более 10.0 мас.%, переходный элемент и/или благородный элемент - не более 10,0 мас.% и носитель, отличающийся тем, что носитель представляет собой металлическую основу из металлического хрома и/или сплавов хрома и алюминия с покрытием, образованный оксидами хрома, алюминия, или носитель, образованным оксидами хрома, алюминия, редкоземельных элементов или их смесей. Смешанный оксид, нанесенный на термостабильный носитель, представляет собой оксид со структурой перовскита M1B1-y MyOz и/или оксид со структурой флюорита , где М - элемент 8-й группы, выбранный из группы: Pt, Rh, Ir, Ru; M1 - редкоземельный элемент, выбранный из группы: La, Ce, Nd, или щелочноземельный элемент, выбранный из группы: Ca, Sr; M2 - элемент IV b группы Периодической системы, выбранный из группы: Zr, Hf; В - переходный элемент - 3d элементы 4-го периода, выбранный из группы: Ni, Co; 0,01<x<1,0 y<1, z определяется степенью окисления катионов и их стехиометрическим соотношением. Катализатор содержит переходный элемент, выбранный из группы: Ni, Co, и/или благородный элемент - металл 8-й группы, выбранный из группы: Pt, Rh, Ir, Ru. Показано, что катализатор обладает активностью, стабильностью и высокой конверсией углеводородов и селективностью по синтез-газу в реакции конверсии углеводородов. При температурах 600-800°C и временах контакта 0,1-0,4 с достигаются высокие конверсии метана и селективность но синтез-газу.

Изобретение решает задачу создания активного и стабильного структурированного катализатора для процесса получения синтез-газа путем паровой или парокислородной конверсии ацетона или этанола, при малых временах контакта и при высоком содержании последних в реакционной смеси.

Задача решается путем создания высокоэффективного и стабильного структурированного катализатора, способного работать при малых временах контакта (при высоких объемных скоростях подачи), достаточно низком содержании воды в смеси в процессе получения синтез-газа путем проведения реакции паровой или парокислородной конверсии ацетона или этанола.

Структурированный катализатор для получения синтез-газа в процессе паровой и парокислородной конверсии ацетона или этанола представляет собой активный компонент на основе сложного оксида и металлов платиновой группы, нанесенный в виде слоя на структурированный теплопроводный носитель. Активный компонент представляет собой сложный оксид с нанесенным металлом (Ru или Pt, и/или Ni). В качестве биотоплива может использоваться ацетон или этанол.

Активный компонент для структурированного катализатора представляет собой смешанный оксид празеодима-церия-циркония, допированный редкоземельным катионом с нанесенным активным компонентом, содержащим никель Pt или Ru, и/или Ni. Оксидный носитель на основе оксида празеодима-церия-циркония содержит дополнительно металл, выбранный из группы редкоземельных элементов, таких как Sm или La, или их любую комбинацию, в качестве активного компонента дополнительно содержит металл платиновой группы, выбранный из Pt и/или Ru; с добавками Ni, при этом этом структурированный катализатор имеет общую формулу

a[M1M2[AxPr0,3-xCe0.35Zr0.35]O2]+(100-a)[FCA], где: a равно от 5 до 15 мас.%; x равен 0,05-0,25, А выбирают из металлов редкоземельных элементов La или Sm, M1, М2 - это металлы, где M1 - это Pt или Ru с содержанием до 3 мас.%; M2 - это Ni с содержанием до 6 мас.%; FCA - теплопроводный носитель из фехралевого сплава.

Содержание Ni составляет до 6 мас.%;

Содержание Pt составляет до 3 мас.%;

Содержание Ru составляет до 3 мас.%;

Задача решается также процессом трансформации ацетона или этанола в синтез-газа в процессе паровой конверсии ацетона или этанола, который осуществляют с использованием предлагаемого структурированного катализатора при температуре 500-900°C.

Технический результат заключается в высокой активности заявляемых структурированных катализаторов, которые позволяют проводить процесс паровой конверсии и парокислородной конверсии биотоплив при высоких концентрациях биотоплива в смеси до 49%, а также при высоких нагрузках подачи реакционной смеси, т.е. при малых временах контакта (до 0,1 сек).

Сущность изобретения иллюстрируется следующими примерами, таблицами и иллюстрациями.

Примеры 1-11.

Для приготовления сложного оксидного носителя по модифицированному методу Пекини используют 8-водный оксихлорид циркония (чда), 6-водный нитрат церия (чда), 6-водный нитрат празеодима (осч) и/или 6-водный нитрат самария (осч) и/или 6-водный нитрат лантана (чда), лимонную кислоту (ЛК, чда), этиленгликоль (ЭГ, ч), этилендиамин (ЭД). Этиленгликоль и лимонную кислоту используют как комплексообразователи, этилендиамин был взят как дополнительный комплексообразователь. Реагенты берут в мольных соотношениях ЛК:ЭГ:ЭД:Ме ((Sm или La)+Pr+Ce+Zr)=3,75:11,25:3,75:1. В отличие от оригинального метода Пекини [US Patent 3330697. Method of preparing lead and alkaline earth titanates and niobates and coating method using the same to form a capacitor / M.P. Pechini, filed 08.1963, patented, 11.07.1967] для синтеза данных оксидов используют большее количество органики.

Лимонную кислоту растворяют в этиленгликоле в соотношение ЛК:ЭГ=1:3 при перемешивании на водяной бане (60-80°C). Параллельно в 30 мл дистиллированной воды растворяют кристаллогидрат нитрата церия при перемешивании на водяной бане, при этом раствор был прозрачным. Затем в раствор добавляют водный раствор оксихлорида циркония, раствор кристаллогидрат нитрата празеодима и раствор кристаллогидрат нитрата самария или лантана и перемешивают до полного растворения, образовавшийся раствор был светло-желтый (салатный - для более высокого содержания празеодима). В смешанный раствор добавляют раствор лимонной кислоты в этиленгликоле, полученный ранее. При постоянном перемешивании без водяной бани добавляют этилендиамин, происходил разогрев раствора, и он становился темно-желтым (иногда темно-коричневым) и густым, при этом pH раствора повышается до ~5. Полученный раствор выдерживают при 80°C в течение 3 суток для удаления избытка растворителя, затем полученное вещество прокаливают в интервале температур до 700°C.

На полученные по модифицированному методу Пекини оксиды церия-циркония наносят платину или рутений в количестве до 3 мас.% (примеры 1-4) и никель в количестве до 6 мас.% (примеры 5-11) методом пропитки оксида водным раствором H2PtCl6 или RuCl3 и Ni(NO3)2 по влагоемкости. Полученные вещества сушат на воздухе и прокаливают при 900°C (для содержащих платину) или при 800°C (для содержащих рутений) в течение 1 ч.

Для приготовления структурированного катализатора 10 г полученного оксида с нанесенными металлами помещают в емкость объемом 200 мл, добавляют 2 мл ПАВ и 100 мл изопропилового спирта. Полученную смесь диспергируют в ультразвуковом диспергаторе в интервале времени от 15 мин до 2 ч, до получения стабильной суспензии. Для проверки готовности суспензии к дальнейшему использованию, оставляют суспензию в состоянии покоя на 15 мин, если за это время суспензия остается стабильной и не появляется осадок, то суспензия готова к использованию.

В качестве теплопроводного носителя для структурированного катализатора используют фехралевый сплав на основе металлов Fe, Cr, Al, с толщиной стенок 20 микрон, гофрированный и скрученный в цилиндр с размерами (диаметр от 15 до 53 мм, высота от 12 до 26 мм), которые определяются размерами проточного реактора для каталитических испытаний.

Для приготовления структурированного катализатора теплопроводный носитель очищают спиртом, затем на сухую поверхность наносят тонкий слой активного компонента методом погружения носителя в суспензию на 1-3 мин.

Сушку структурированного катализатора производят на воздухе в интервале температур 50-100°C, далее проводят спекание на воздухе в интервале температур 700-1200°C в течение 1 ч.

Количество нанесенного активного компонента на теплопроводный носитель должно составлять от 5 до 15 мас.%. В том случае, если после взвешивания структурированного катализатора, количество нанесенного активного компонента оказалось менее 5 мас.%, необходимо повторить процедуры нанесения, сушки и спекания (как описано выше) до достижения требуемого количества активного компонента.

Каталитические испытания

Структурированный катализатор тестируют в реакциях паровой и парокислородной конверсии биотоплив в синтез-газ в интервале температур 500-900°C, при временах контакта от 0,1 с до 1 с, при концентрациях топлива в смеси до 49%. После попадания в испаритель, реакционная смесь поступает в проточный реактор идеального вытеснения, где происходит реакция, в качестве газа разбавителя использовали азот. Для анализа исходных веществ и продуктов реакции используют хроматограф. Хроматограф предназначен для оперативного измерения концентраций кислорода (O2), оксида углерода (CO), двуокиси углерода (CO2), метана CH4, этанола (C2H5OH), ацетона (CH3COCH3) водорода (H2) и воды (H2O).

В таблице 1 приведены данные по структурированным катализаторам: состав активного компонента, массовое содержание активного компонента, характеристика носителя (диаметр (D) и высота (L) цилиндра).

| Таблица 1. | |||

| Пример | Состав активного компонента | Содержание активного компонента, мас.% | Диаметр (D, мм)/высота (L, мм)2 носителя |

| 1 | 1,8 мас.%Pt/Sm0,1Pr0,2Ce0,35Zr0,35O2 | 3 | 15/26 |

| 2 | 2,2 мас.%Ru/Sm0,15Pr0,15Ce0,35Zr0,35O2 | 4,2 | 53/26 |

| 3 | 1,8 мас.%Pt/La0,1Pr0,2Ce0,35Zr0,35O2 | 3,6 | 20/23 |

| 4 | 2,2 мас.%Ru/La0,15Pr0,15Ce0,35Zi0,35O2 | 3,2 | 53/26 |

| 5 | 1,1 мас.%Ru+4,4 мас.%Ni/La0,05Pr0,25Ce0,35Zr0,35O2 | 9,1 | 15/12 |

| 6 | 0,9 мас.%Ru+6 мас.%Ni/Sm0,1Pr0,2Ce0,35Zr0,35O2 | 7,6 | 53/26 |

| 7 | 1,2 мас.%Pt+4 мас.%Ni/Sm0,1Pr0,2Ce0,35Zr0,35O2 | 8 | 15/26 |

| 8 | 1,4 мас.%Pt+4,4 мас.%Ni/Sm0,2Pr0,1Ce0,35Zr0,35O2 | 6,4 | 20/23 |

| 9 | 1 мас.%Ru+5 мас.%Ni/Sm0,2Pr0,1Ce0,35Zi0,35O2 | 7,3 | 15/26 |

| 10 | 0,5 мас.%Ru+5,5 мас.%Ni/La0,1Pr0,2Ce0,35Zr0,35O2 | 12 | 53/26 |

| 11 | 1,1 мас.%Ru+4,4 мас.%Ni/La0,1Pr0,2Ce0,35Zr0,35O2 | 6,5 | 15/26 |

В таблице 2 приведены данные по каталитической активности в реакции паровой конверсии этанола для примера 1. Приведены выходы продуктов реакции в паровой конверсии этанола для примера 1. Температура реакции 800°C, состав смеси: 60% вода + 30% этанол + 10% азот; время контакта 0,1 с.

| Таблица 2. | |||||

| Время реакции, ч | H2 | CH4 | CO | CO2 | H2+CO |

| 1 | 25,2 | 7,2 | 6,5 | 6,2 | 18,7 |

| 2 | 27,7 | 9,6 | 6,4 | 8,3 | 21,3 |

| 3 | 24,6 | 8,2 | 6,1 | 6,1 | 18,5 |

| 4 | 27,0 | 7,6 | 8,4 | 5,4 | 18,6 |

| 5 | 24,1 | 7,7 | 7,7 | 4,3 | 16,4 |

| 6 | 24,6 | 8,0 | 8,5 | 4,3 | 16,1 |

| 7 | 24,9 | 8,6 | 8,7 | 4,9 | 16,2 |

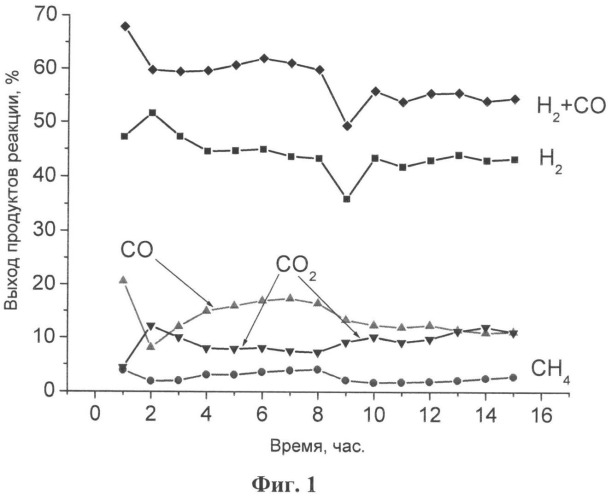

На Фиг.1 приведены данные по каталитической активности в реакции паровой конверсии ацетона для примера 2. Приведены зависимости концентраций продуктов реакции от времени для примера 5 в длительных испытаниях. Температура реакции 700°C, состав смеси: 70% вода + 15% ацетон + 15% азот; время контакта 0,3 с.

В таблице 3 приведены данные по каталитической активности в реакции паровой конверсии этанола для примера 3. Приведены выходы продуктов реакции в паровой конверсии этанола для примера 3 при разных температурах проведения реакции. Состав смеси: 40% вода +10% этанол +50% азот; время контакта 0,1 с.

| Таблица 3. | |||||

| T реакции, °C | H2, об.% | CO, об.% | CO2, об.% | CH4, об.% | H2+CO, об.% |

| 500 | 20,17 | 2,37 | 5.22 | 8.8 | 22,54 |

| 550 | 23,08 | 4,12 | 6.12 | 7.63 | 27,2 |

| 600 | 24,98 | 6,18 | 3.21 | 4.88 | 31,16 |

| 650 | 27,98 | 9,32 | 3.78 | 3.18 | 37,3 |

| 700 | 31,45 | 10,39 | 2.11 | 0.64 | 41,84 |

| 750 | 34,19 | 11,01 | 1.81 | 0.14 | 45,2 |

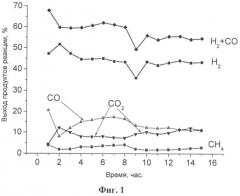

На Фиг.2 приведены данные по каталитической активности в реакции паровой конверсии этанола для примера 4. Приведены концентрации продуктов в зависимости от температуры реакции в паровой конверсии этанола для примера 4. Состав смеси: 40% вода +10% этанол +50% азот; время контакта 6,5 с.

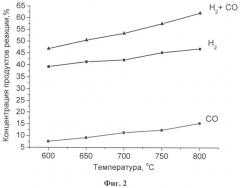

На Фиг.3 приведены данные по каталитической активности в реакции паровой конверсии этанола для примера 5. Приведен график зависимости концентрации продуктов реакции в зависимости от концентрации этанола в реакционной смеси. Температура реакции 750°C, время контакта 0,2 с. Состав смеси: Отношение вода : этанол = 3,3, для баланса - азот.

Видно, что при увеличении концентрации этанола в реакционной смеси увеличивается выход целевого продукта - синтез-газа (Н2+СО).

В таблице 4 приведены данные по каталитической активности в реакции парокислородной конверсии этанола для примера 6. Приведены значения концентрации продуктов реакции в зависимости от концентрации этанола в реакционной смеси. Температура реакции 700°C, время контакта 0,35 с. Состав смеси: 7% кислорода (O2) + вода (H2O) + спирт (C2H5OH) + баланс N2.

Видно, что при добавлении кислорода в реакционную смесь, с увеличением концентрации воды и уменьшении концентрации этанола, увеличивается выход водорода и синтез-газа. В то же время видно, что при высоком содержании этанола и достаточно низком содержании воды в реакционной смеси, добавление кислорода обеспечивает достаточно эффективную работу катализатора.

| Таблица 4. | ||||

| Концентрация этанола на входе, об.% | H2, об.% | CO, об.% | CO2, об.% | H2+CO, об.% |

| 20 | 26,2 | 1,4 | 2,5 | 27,6 |

| 17 | 27,1 | 1,4 | 3,1 | 28,5 |

| 15 | 27,5 | 1,5 | 3,4 | 29 |

| 12 | 27,4 | 1,5 | 3,6 | 31 |

| 10 | 29 | 1,8 | 4,1 | 33,1 |

В таблице 5 приведены данные по каталитической активности в реакции парокислородной конверсии ацетона для примера 7. Приведены выходы продуктов реакции в парокислородной конверсии ацетона для примера 7 при разных концентрациях кислорода в смеси. Состав смеси: 48% вода + 24% ацетон + кислород; баланс азота; время контакта 0,5 с.

| Таблица 5. | |||||

| Концентрация O2 в смеси, % | H2, об. % | CO, об.% | CO, об.% | CO2, об.% | H2+CO, об.% |

| 0 | 43 | 5.2 | 25 | 3.6 | 68 |

| 1 | 46 | 3.1 | 26 | 4.4 | 72 |

| 3 | 49 | 4 | 25 | 4 | 74 |

| 5 | 50 | 3.9 | 27 | 4.2 | 77 |

В таблице 6 приведены данные по каталитической активности в реакции паровой конверсии этанола для примера 8. Приведены выходы продуктов реакции в паровой конверсии этанола для примера 3 при разных температурах проведения реакции. Состав смеси: 40% вода + 10% этанол + 50% азот; время контакта 0,8 с.

| Таблица 6. | |||||

| T реакции, °C | H2, об. % | CO, об.% | CO2, Об.% | CH4, об.% | H2+CO, об.% |

| 500 | 21,27 | 2,12 | 4,68 | 9,1 | 23,39 |

| 550 | 23,46 | 4,38 | 5,95 | 6,75 | 27,84 |

| 600 | 25,24 | 5,89 | 2,95 | 4,46 | 31,13 |

| 650 | 27,8 | 9.13 | 3,78 | 3,34 | 36,93 |

| 700 | 32,05 | 10,46 | 3,15 | 0,78 | 42,51 |

| 750 | 33,89 | 11,68 | 2,05 | 0,31 | 45,57 |

| 800 | 34,51 | 12,34 | 2.41 | 0,1 | 46,85 |

| 850 | 35,18 | 14 | 4,2 | 0 | 49,18 |

| 900 | 34,9 | 13,07 | 5,48 | 0 | 47,97 |

В таблице 7 приведены данные по каталитической активности в реакции паровой конверсии этанола для примера 9. Приведены выходы продуктов реакции в паровой конверсии этанола для примера 1. Температура реакции 800°C, состав смеси: 60% вода + 30% этанол + 10% азот; время контакта 0,5 с.

| Таблица 7. | |||||

| Время реакции, ч | H2 | CH4 | CO | CO2 | H2+CO |

| 1 | 28,4 | 7,3 | 9,5 | 6,8 | 37,9 |

| 2 | 27,9 | 8,9 | 9,4 | 8,9 | 37,3 |

| 3 | 28,6 | 8,6 | 8,8 | 6,7 | 37,4 |

| 4 | 28,0 | 8,1 | 8,3 | 6,1 | 36,3 |

| 5 | 26,5 | 7,4 | 7,5 | 5,2 | 34 |

| 6 | 26,6 | 7,9 | 7,7 | 4,8 | 34,3 |

| 7 | 26,1 | 8,3 | 7,2 | 5,1 | 33,3 |

| 8 | 24,7 | 8,1 | 7.0 | 7,3 | 31,7 |

| 9 | 23,9 | 8,0 | 6,5 | 8,4 | 30,4 |

| 10 | 24,4 | 9,1 | 6,9 | 6,5 | 31,3 |

В таблице 8 приведены данные по каталитической активности в реакции паровой конверсии этанола для примера 10. Приведены выходы продуктов реакции в паровой конверсии этанола для примера 3 при разных температурах проведения реакции. Состав смеси: 40% вода + 10% этанол + 50% азот; время контакта 0,4 с.

| Таблица 8. | |||||

| T реакции, °C | H2, об. % | CO, об.% | CO2, об.% | CH4, об.% | H2+CO, об.% |

| 500 | 16,3 | 1,6 | 2,1 | 12 | 17,9 |

| 600 | 17,4 | 3,2 | 3,4 | 8,3 | 20,6 |

| 700 | 19,7 | 6,5 | 4,8 | 3,6 | 26,2 |

| 800 | 22,45 | 7,1 | 2,6 | 1,4 | 29,55 |

| 850 | 24,20 | 9,7 | 3,9 | 0,1 | 33,9 |

В таблице 9 приведены данные по каталитической активности в реакции парокислородной конверсии ацетона для примера 11. Приведены концентрации продуктов реакции на выходе в парокислородной конверсии ацетона для примера 11 в зависимости от длительности проведения реакции. Состав смеси: 17,5% вода + 11% ацетон + 15% кислород + 56,5% азот; время контакта 0,1 с, температура 850°C.

| Таблица 9. | |||||

| Время реакции, ч. | H2, об.% | CH4, об.% | CO, об.% | CO2, об.% | H2+CO, об.% |

| 1 | 13,0 | 5,34 | 16.6 | 7,79 | 29,6 |

| 3 | 14,4 | 5,32 | 15,8 | 7,79 | 30,2 |

| 5 | 15,1 | 5,12 | 15,4 | 7,45 | 30,5 |

| 7 | 16,3 | 5,09 | 15,7 | 7,79 | 32 |

| 9 | 15,2 | 6,32 | 15,1 | 7,87 | 30,3 |

1. Структурированный катализатор для трансформации ацетона или этанола в синтез-газ в процессе паровой и парокислородной конверсии ацетона или этанола, представляющий собой теплопроводный носитель из фехралевого сплава, гофрированного и скрученного в цилиндр, с активным компонентом на основе сложного смешанного оксида, содержащего как минимум 4 металла, на основе церия-циркония-празеодима, допированного металлом из группы редкоземельных элементов с нанесенным активным компонентом из металлов платиновой группы (Pt, Ru) и/или Ni, при этом структурированный катализатор имеет общую формулу a[M1M2[AxPr0,3-xCe0,35 Zr0,35]O2]+(100-a)[FCA], где: a равно от 5 до 15 мас.%; x равен 0,05-0,25, A выбирают из металлов редкоземельных элементов La или Sm, M1, М2 - это металлы, где: M1 - это Pt или Ru с содержанием до 3 мас.%; М2 - это Ni с содержанием до 6 мас.%; FCA теплопроводный носитель из фехралевого сплава.

2. Катализатор по п. 1, отличающийся тем, что в состав активного компонента входит оксид с содержанием как минимум четырех металлов из группы редкоземельных элементов, где: A - это La или Sm с содержанием от 5 до 15 мас.%.

3. Процесс трансформации ацетона или этанола в синтез-газ в процессе паровой или парокислородной конверсии ацетона или этанола с использованием катализатора при температуре 500-900°C, отличающийся тем, что процесс проводят в присутствии катализатора по любому из пп. 1-2.