Способ изготовления древесных плит

Иллюстрации

Показать всеИзобретение относится к способу изготовления древесных плит, включающему помещение древесного сырья в емкость с водой, которое подвергают кавитационной обработке. При этом проводят 40-60-кратную кавитационную обработку в гидродинамическом диспергаторе с радиально направленными каналами с получением разволокненных древесных частиц длиной не менее 1,5 мм, толщиной от 0,01 до 0,05 мм и шириной от 0,03 до 0,06 мм и высоким содержанием на поверхности активных реакционных центров. Способ обеспечивает получение гидродинамически активированных древесных частиц, что позволяет получать нетоксичные древесные плиты плотностью от 650 до 1000 кг/м3 с высокими физико-механическими свойствами. 2 ил., 3 табл., 2 пр.

Реферат

Изобретение относится к области деревообработки, а именно к способам получения древесных плит без использования связующих средней плотности (от 650 до 1000 кг/м3). Изобретение может быть использовано для производства строительных изделий: мебели, черновых полов, стеновых панелей, эксплуатируемых в переменно-влажностных условиях

Известен способ производства древесноволокнистых плит мокрым способом [1]. Он заключается в следующем: на первой стадии круглые лесоматериалы или кусковые отходы деревообработки измельчаются в технологическую щепу марки ПВ, после чего она подвергается гидротермической и химической обработке. Измельчение щепы осуществляется на специальных машинах (дефибраторах и рафинерах) на отдельные волокна, которые в смеси с водой и добавками составляют древесную массу для плит.

Недостатком данного способа является то, что технология изготовления плитных материалов не позволяет получить готовую продукцию толщиной более 5 мм. Главный отрицательный момент технологии определяется высокими энергетическими затратами. Большая часть тепловой энергии при этом расходуется в процессе гидротермической обработки древесного сырья с целью его пластификации перед размолом. Не малозначимым недостатком древесноволокнистых плит является низкая водостойкость и формостабильность в переменно-влажностных условиях.

Известен способ производства древесной плиты, в котором в качестве адгезива используется древесная кора фракцией от 40 до 5000 мкм, а наполнителем волокна целлюлозы, полученной при переработке макулатуры однолетних растений и отходы ЦБП [2].

Недостатком данного способа является то, что наполнителем выступают волокна целлюлозы. Изготовление данного вида сырья требует использования химических реагентов, что оказывает значительное влияние на токсичность готовой продукции. Вторым отрицательным моментом является то, что в качестве связующего предлагается использовать только кору древесины березы определенного фракционного состава, что требует использовать дополнительное измельчительное оборудование, тем самым увеличивая стоимость готовой продукции.

Известен способ получения композита из лигноцеллюлозного материала, полученного при гидротермической обработке [3]. Сущность данного способа заключается в следующем: на древесные отходы наносят раствор 0,1-15,0 мас.ч. перекиси водорода и обрабатывают их перегретым паром при температуре 170-180°C. Пропаренные древесные отходы при декомпрессии превращаются в разволокненную древесную массу, которая для последующей переработки подсушивается до влажности не более 5%. Древесноволокнистую массу без добавки связующих веществ формуют и проводят холодную подпрессовку. Горячее прессование осуществляют при 120-160°C при давлении 4,0 МПа и удельной продолжительностью процесса 1 мин/мм.

К недостаткам данного способа можно отнести сложность технологической реализации, высокая энергоемкость производства, плотность получаемого материала превышает 1000 кг/м3.

Наиболее близким изобретением того же назначения является способ получения плитных материалов [4]. Согласно данному изобретению пресс-массу в виде растительного сырья (древесные опилки, солома злаковых и др.), получают кавитационной обработкой. Растительное сырье (с влажностью 3-8%, фракцией до 1,25 мм и 2 см соответственно) помещают в емкость с водой (гидромодуль равен 10) без или с добавлением гидролизующего агента - серной кислоты (концентрация до 1%). Массу подвергают кавитационному воздействию в течение различных промежутков времени (от 15 до 120 мин). Процесс сопровождается самопроизвольным разогреванием смеси до 95°C.

Недостатками данного способа являются значительные энергетические затраты на высушивание исходного сырья и получаемой древесноволокнистой массы, использование химических реагентов в процессе обработки растительного сырья. Рекомендуемая температура прессования не обеспечивает условий образования связей между поверхностными реакционными центрами лигноуглеводного комплекса, что не позволяет получить материал средней плотности с высокими физико-механическими показателями. При плотности плит более чем в 1,5 раза выше в сравнении с материалами, изготавливаемыми с добавлением синтетических связующих, их механические показатели имеют равные значения. При длительном воздействии воды на материал, полученный без добавления адгезивов, происходит его полное разрушение.

Изобретение решает задачу получения гидродинамически активированных древесных частиц позволяющими изготовлять нетоксичные древесные плиты плотностью от 650 до 1000 кг/м3 с высокими физико-механическими свойствами.

Технический результат заключается в получении гидродинамически активированных древесных частиц длинной не менее 1,5 мм с высоким содержанием на поверхности активных реакционных центров, обеспечивающих оптимальную структуру плит при дальнейшем прессовании, позволяющую получить нетоксичные древесные плиты плотностью от 650 до 1000 кг/м3 с высокими физико-механическими свойствами.

Указанный технический результат достигается тем, что в способе изготовления древесных плит, включающем помещение древесного сырья в емкость с водой, которое подвергают кавитационной обработке, новым является то, что проводят 40-60 кратную кавитационную обработку в гидродинамическом диспергаторе с радиально направленными каналами с получением разволокненных древесных частиц длинной не менее 1,5 мм, толщиной от 0,01 до 0,05 мм и шириной от 0,03 до 0,06 мм, и высоким содержанием на поверхности активных реакционных центров.

Это позволяет получить гидродинамически активированные древесные частицы длиной не менее 1,5 мм с высоким содержанием на поверхности активных реакционных центров. Продолжительность обработки характеризуется именно кратностью прохода древесных частиц через диспергатор (от 40 до 60 раз), а не временем обработки, и определена авторами опытным путем.

Кратность менее 40 раз не позволяет получить требуемое максимальное содержание частиц длиной не менее 1,5 мм, толщиной от 0,01 до 0,05 мм и шириной от 0,03 до 0,06 мм. Частицы данных размеров имеют минимальное количество поверхностных активных центров, это в свою очередь не позволяет получить плитный материал плотностью от 650 до 1000 кг/м3 с приемлемыми физико-механическми свойствами.

Кратность обработки в гидродинамическом диспергаторе с радиально направленными каналами более 60 раз приводит к увеличению доли древесных частиц длиной менее 0,25 мм до 30%, что значительно снижает механическую прочность плитного материала при изгибе.

Фракционный состав древесной массы при различной кратности обработки представлен в таблице 1.

| Таблица 1 | |||||||

| Наименование | Диаметр сита, мм | ||||||

| 10 | 5 | 2.5 | 1 | 0,5 | 0,25 | дно | |

| Доля фракции до измельчения, % | 30,0 | 8,25 | 37,75 | 5,00 | 6,47 | - | 12,53 |

| Доля фракции после 40 кратной обработки в диспергаторе, % | 22,1 | 4,65 | 30,44 | 9,81 | 12,45 | 4,03 | 16,52 |

| Доля фракции после 60 кратной обработки в диспергаторе, % | - | - | - | 28,4 | 3,21 | 64,6 | 3,79 |

Использование роторно-пульсационных аппаратов (кавитаторов роторного типа) не позволяет получить древесные частицы длиной более 0,5 мм, это обусловлено значительным влиянием механического воздействия при диспергации. Также существенным недостатком получения частиц в данных аппаратах является низкое содержание поверхности активных реакционных групп, которые в процессе прессования образуют связи между собой не обеспечивают структурообразование плит с высокими физико-механическими показателями.

Использование гидродинамического диспергатора с радиально направленными каналами позволяет получить разволокненные древесные частицы длиной не менее 1,5 мм, толщиной от 0,01 до 0,05 мм и шириной от 0,03 до 0,06 мм

Отпадает необходимость процесса сушки древесины после обработки в диспергаторе, так как в противном случае будет происходить снижение реакционной способности лигно-углеводного комплекса древесины, это в свою очередь не позволит получить материал плотностью от 650 до 1000 кг/м3 с высокими физико-механическими свойствами.

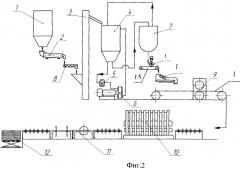

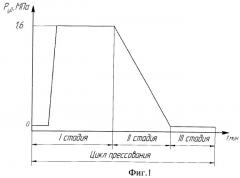

На фиг.1 представлена диаграмма прессования древесных плит; на фиг.2 - технологическая схема изготовления древесных плит.

Устройство для реализации способа включает бункер опилок 1; сита с механическим приводом 2; шнековый транспортер 3; бункер для смешивания 4; шестеренчатый насос 5; гидродинамический диспергатор 6; емкость для волокнистой массы 7; валец с гидравлическим приводом для механического отжима 8; валковый пресс 9; горячий пресс 10; форматно-обрезной станок 11; подъемный стол для размещения готовых плит 12; формирующую машину 13.

Способ изготовления древесных плит осуществляется следующим образом. Древесные частицы (опилки) хвойных или лиственных пород влажностью от 8 до 100% смешиваются с водой с массовым соотношением, м.ч.: от 10 до 20 и от 80 до 90 соответственно. После чего полученная масса по трубопроводу направляется в гидродинамический диспергатор, с радиально направленными каналами. Продолжительность обработки обусловлена кратностью прохождения массы через активную область диспергатора. Кратность обработки ограничена увеличением доли древесных волокон длиной менее 0,25 мм, что отрицательно сказывается на механических свойствах готовых плит. Согласно предлагаемому способу кратность обработки должна варьироваться от 40 до 60 раз. Обработанные частицы перекачиваются насосом в емкость, откуда с помощью лопастного дозатора подаются на сетчатый транспортер. В ходе перемещения массы на сетчатом конвейере при помощи вальцов (усилие от 1,5 до 2 МПа) выполняется механический отжим. При этом влажность древесной массы доводится до 180%. Формирование волокнистого ковра выполняется на сетчатые поддоны (диаметр сетки от 0,1 до 0,25 мм), высота которого должна быть не более двух толщин готовых плит. Сформированный ковер подпрессовывается в валковом прессе при удельном давлении, 0,5 МПа, высота ковра при этом уменьшается до 1,5 толщины готового материала. Полученный ковер на сетчатом поддоне прессуется в горячем плоском прессе при температуре от 190° до 220°C и удельном давлении от 1,0 до 1,6 МПа, согласно диаграмме, представленной на фиг.1 (1 стадия - 60%, 2 стадия - 20%, 3 стадия - 20% от цикла прессования). Удельная продолжительность прессования зависит от температуры процесса и исходной влажностью древесной массы и варьируется в пределах от 0,8 до 1,5 мин/мм.

Пример 1.

Древесные частицы (опилки) хвойных или лиственных пород влажностью 70% из бункера 1 подаются на сита с механическим приводом 2, где осуществляется отделение крупных фракций древесины и коры. После чего опилки шнековым транспортером 3 направляются в бункер для смешивания 4 (объем от 3 до 15 м3), где смешиваются с водой массовым соотношением, м.ч.: 20 и 80 соответственно. После чего полученная масса по трубопроводу направляется при помощи насоса 5 в гидродинамический диспергатор 6, с радиально направленными каналами и поперечным сечением каналов не менее 0,81 см2 прямоугольной формы. Кратность обработки 50 раз. После диспергации масса перекачивается насосом в емкость для волокнистой массы 7. После этого обработанные частицы подаются на сетчатый транспортер 15. При помощи вальцового подпрессовщика 14 с усилием 2 МПа выполняется механический отжим. При этом влажность древесной массы доводится до 180%.

Волокнистый ковер формируется на сетчатые поддоны с диаметром сетки 0,25 мм, которые укладываются на конвейер 16. Сформированный ковер подпрессовывается в валковом прессе 9 при удельном давлении, 0,5 МПа, высота ковра при этом снижается до 1,5 толщины готового материала.

Полученный ковер на сетчатом поддоне подвергается горячему прессованию в горячем прессе 10 при температуре 220°C и варьировании в процессе прессования удельного давления от 1,0 до 1,6 МПа, согласно диаграммы, представленной на фиг.1, в течение 1 мин/мм.

Пример 2.

Аналогично примеру 1. Древесные частицы, имеющие влажность 12%, смешиваются с водой массовым соотношением, м.ч.: 10 и 90 соответственно. Затем проходят шестидесятикратную обработку в гидродинамическом диспергаторе 6, после механического отжима и формирования ковра маты прессуются при температуре 190°C и удельной продолжительности 0,8 мин/мм толщины плит.

Физико-механические показатели полученных плитных материалов представлены в таблице 2.

| Таблица 2 | ||||

| Наименование показателя | Величина, при плотности, кг/м | |||

| 650 | 800 | 900 | 950 | |

| Предел прочности при статическом изгибе, σ, МПа | 9,25 | 12,36 | 13,8 | 14,01 |

| Предел прочности при растяжении перпендикулярно пласти,σ⊥, МПа | 0,53 | 0,6 | 0,69 | 0,75 |

| Удельное сопротивление выдергиванию шурупов, Н/мм | 36,54 | 37,00 | 37,87 | 38,24 |

| Объемное разбухание за 24 часа, ΔV,% | 11,39 | 8,95 | 9,41 | 9,55 |

| Водопоглощение, ΔW, % | 18,99 | 2,42 | 2,32 | 12,73 |

В таблице 3 представлены физико-механические показатели полученных плитных материалов при разной кратности обработки в диспергаторе.

| Таблица 3 | ||||

| Наименование показателя | Кратность обработки в диспергаторе (при плотности плит 900 кг/м3) | |||

| 30 | 60 | 90 | 120 | |

| Предел прочности при статическом изгибе, σ, МПа | 9,78 | 13,8 | 10,15 | 8,04 |

| Предел прочности при растяжении перпендикулярно пласти, σ⊥, МПа | 0,24 | 0,69 | 0,71 | 0,75 |

| Удельное сопротивление выдергиванию шурупов, Н/мм | 22,41 | 37,87 | 32,40 | 28,76 |

| Объемное разбухание за 24 часа, ΔV, % | 33,39 | 9,41 | 7,34 | 7,25 |

| Водопоглощение, ΔW,% | 28,64 | 2,32 | 2,26 | 2,10 |

Предлагаемый способ позволяет получить из отходов лесопиления древесные плиты с высокими физико-механическими свойствами. Кроме того, снижаются энергетические затраты на получение древесных плит.

Источники информации

1. Комплексная химическая переработка древесины: учеб. для вузов/ И.Н. Ковернинский, В.И. Комаров, С.И. Третьяков; ред. И.Н. Ковернинский; Арханг.гос.техн. ун-т. - Архангельск: АГТУ, 2002. - 347 с. - Библиогр.: с.342. - ISBN 5-261-00054-3/

2. RU 2173256, МПК B27H 3/08, опубл. 10.09.2001 г.

3. RU 2152966, МПК C08L 97/02, B27K 9/00, B27N 3/04, B27N 3/18, опубл., 20.07.2000.

4. RU 2381244, МПК C08L 97/02, B27K 9/00, B27N 3/04, опубл. 09.01.2008.

Способ изготовления древесных плит, включающий помещение древесного сырья в емкость с водой, которое подвергают кавитационной обработке, отличающийся тем, что проводят 40-60-кратную кавитационную обработку в гидродинамическом диспергаторе с радиально направленными каналами с получением разволокненных древесных частиц длиной не менее 1,5 мм, толщиной от 0,01 до 0,05 мм и шириной от 0,03 до 0,06 мм и высоким содержанием на поверхности активных реакционных центров.