Стирол-бутадиеновый каучук, характеризующийся новым включением стирола

Иллюстрации

Показать всеНастоящее изобретение относится к улучшенному стирол-бутадиеновому каучуку. Описана композиция для получения изделия, содержащая растворный стирол-бутадиеновый каучук, где стирол-бутадиеновый каучук до какой-либо вулканизации характеризуется следующими критериями: (a) две и более части в одной полимерной цепи, которые несовместимы друг с другом; (b) две и более температуры стеклования частей каучука (а), которые разнятся, по меньшей мере, приблизительно на 6°C; (c) два и более значения параметра растворимости δ частей каучука (а), которые различаются, по меньшей мере, более чем приблизительно на 0,65 (Дж/см3)0,5; (d) две и более части каучука, которые разнятся по уровню содержания стирола, по меньшей мере, приблизительно на 20 массовых процентов в расчете на совокупную массу каждой части; где стирол-бутадиеновый каучук содержит, по меньшей мере, часть, которая совместима со вторым каучуком, и часть, которая несовместима с упомянутым тем же самым вторым каучуком, где, по меньшей мере, часть стирол-бутадиенового каучука подвергают функционализации по концам цепей; где часть стирол-бутадиенового каучука, которую подвергают функционализации по концам цепей, характеризуется меньшим уровнем содержания стирола, чем часть стирол-бутадиенового каучука, которую не подвергают функционализации по концам цепей; и где стирол-бутадиеновый каучук подвергают реакции сочетания в степени, доходящей вплоть до 40% (масс.) в расчете на совокупную массу каучука. Также описана вулканизованная композиция для получения изделия, содержащая указанный выше стирол-бутадиеновый каучук и, по меньшей мере, один другой каучук, где: (1) абсолютная величина разности между параметром растворимости δ (каучук) и параметром растворимости δ (растворный стирол-бутадиеновый каучук), по меньшей мере, одной части указанного выше стирол-бутадиенового каучука является меньшей чем приблизительно 0,65 (Дж/см3)0,5; и (2) абсолютная величина разности между параметром растворимости δ (каучук) и параметром растворимости δ (растворный стирол-бутадиеновый каучук), по меньшей мере, одной части указанного выше стирол-бутадиенового каучука является большей чем приблизительно 0,65 (Дж/см3)0,5. Технический результат - получение улучшенных составов композиций растворного стирол-бутадиенового каучука, характеризующихся улучшенным балансом характеристик, таких как сопротивление качению, истирание, сцепление с дорогой, предел прочности при раздире. 2 н. и 13 з.п. ф-лы, 6 ил., 7 табл., 4 пр.

Реферат

ОБЛАСТЬ ТЕХНИКИ

Данное изобретение относится к улучшенному стирол-бутадиеновому каучуку, включающему часть, характеризующуюся высоким уровнем содержания стирола, и часть, характеризующуюся низким уровнем содержания стирола.

УРОВЕНЬ ТЕХНИКИ И КРАТКОЕ ИЗЛОЖЕНИЕ ИЗОБРЕТЕНИЯ

Композиции, содержащие растворный стирол-бутадиеновый каучук (РСБК), используют в таких позициях, как протекторы покрышек, зачастую в комбинации со вторым каучуком, таким как цис-бутадиеновый каучук (БК) или натуральный каучук (НК). На характеристики композиций, такие как разогрев при деформировании (РД), сопротивление качению, сцепление покрышки с дорогой и/или предел прочности при раздире, как представляется, существенное воздействие оказывает состав каучука РСБК, например уровни содержания стирола и винила во включенном бутадиене. Обычно увеличение уровня содержания стирола, уровня содержания винила или обоих параметров может улучшить свойства, подобные сцеплению покрышки с дорогой, пределу прочности при раздире и/или эффективности торможения, но ухудшает свойства, подобные РД, сопротивлению качению и/или стойкости к истиранию.

В попытках изменить получающийся в результате полимер и улучшить характеристики, такие как баланс сцепления покрышки с мокрой дорогой и истирания, были испробованы различные способы и композиции. Как описывается в документе ЕР1637353, в попытке достижения баланса для данных свойств могут быть использованы смеси наполненного маслом каучука РСБК, характеризующегося высоким уровнем содержания стирола и низким уровнем содержания винила, с цис-полибутадиеном, диоксидом кремния, технологическим маслом и кремнийорганическими соединениями. Однако все еще требуются дополнительные композиции, которые демонстрируют улучшенные характеристики сцепления покрышки с дорогой и сопротивления качению при объединении с натуральным каучуком и/или техническим углеродом в качестве наполнителя.

В документе DE3108583 предлагается полимеризация стирола и бутадиена таким образом, чтобы в реакционную зону, содержащую растворитель, помещали бы часть мономеров, характеризующуюся большей долей стирола, чем конечная доля в целевом полимере. Одновременно в течение определенного периода времени в реакционную зону загружают смесь стирол/бутадиен, характеризующуюся той же самой или меньшей массовой долей стирола, что и в целевом полимере. Получающийся в результате полимер подвергают реакции сочетания с участием дифункционального агента реакции сочетания. Эффективность реакции сочетания составляет приблизительно 50%. К сожалению, получающийся в результате полимер характеризуется повышенным уровнем содержания стирола на концах цепей и пониженным уровнем содержания стирола в середине полимерной цепи. Такие стирольные блоки зачастую в результате приводят к получению недостаточных характеристик РД и сопротивления качению.

В документе DE2247470 предлагаются использование дилитио-инициатора и загрузка мономерной смеси в реакционную зону при большей или равной скорости в сопоставлении со скоростью роста при полимеризации. К сожалению, такие дилитио-инициаторы не являются рентабельными, и получающийся в результате полимер зачастую содержит небольшие стирольные блоки на конце полимерной цепи. Такие блоки в результате могут привести к получению недостаточных сопротивления качению и/или значения РД.

В документе DE1300239 более быстро реагирующий мономер загружают в реакционную зону, которая содержит инициатор, растворитель и мономерную смесь, образуемую специфическим соотношением обоих мономеров, которое выдерживают во время проведения полимеризации. К сожалению, получающийся в результате полимер характеризуется уровнем содержания стирола, который только незначительно увеличивается в течение продолжительного времени полимеризации.

В соответствии с этим требуются улучшенные составы композиций каучука РСБК. Было бы желательно, чтобы такие улучшенные композиции характеризовались бы достаточным или улучшенным балансом характеристик, таких как сопротивление качению, РД, истирание, сцепление покрышки с дорогой и/или предел прочности при раздире. Кроме того, желательной была бы возможность эффективного и рентабельного получения таких композиций.

Выгодным образом были обнаружены улучшенные композиции каучука РСБК и способы их получения, которые удовлетворяют вышеупомянутым потребностям, а также демонстрируют и другие желательные характеристики.

В одном варианте осуществления композиция настоящего изобретения содержит стирол-бутадиеновый каучук. Стирол-бутадиеновый каучук до какой-либо вулканизации характеризуется одним или несколькими критериями из следующих далее: (а) две и более части в одной полимерной цепи, которые несовместимы друг с другом; или (b) две и более температуры стеклования, которые разнятся, по меньшей мере, приблизительно на 6°С; или (с) два и более значения δ(СБК), которые различаются, по меньшей мере, более чем приблизительно на 0,65 (Дж/см3)0,5; или (d) две и более части, которые разнятся по уровню содержания стирола, по меньшей мере, приблизительно на 20 массовых процентов в расчете на совокупную массу каучука. Стирол-бутадиеновый каучук содержит, по меньшей мере, часть, которая совместима со вторым каучуком (например, каучуком, использующимся в композиции протектора покрышки), и часть, которая несовместима с упомянутым тем же самым вторым каучуком.

В еще одном варианте осуществления настоящее изобретение относится к способу получения стирол-бутадиенового каучука. Способ включает сначала загрузку в реактор стирола и бутадиена с первым молярным соотношением стирол:бутадиен в присутствии монолитио-инициатора, рандомизатора и растворителя в условиях проведения полимеризации, достаточных для получения первой части стирол-бутадиенового каучука при степени превращения мономера, в одном варианте осуществления большей чем приблизительно 80%, в еще одном варианте осуществления большей чем приблизительно 88%, а в еще одном варианте осуществления большей чем приблизительно 99%. После этого в реактор загружают стирол, бутадиен или их смесь со вторым молярным соотношением в присутствии упомянутой первой части стирол-бутадиенового каучука, рандомизатора и растворителя в условиях проведения полимеризации, достаточных для получения второй части стирол-бутадиенового каучука в результате проведения полимеризации до конечной степени превращения мономера, большей чем приблизительно 95%, в еще одном варианте осуществления большей чем приблизительно 98%, а в еще одном варианте осуществления большей чем приблизительно 99%, в расчете на количество совокупного загруженного мономера. Первое и второе молярные соотношения выбирают таким образом, чтобы получить стирол-бутадиеновый каучук, характеризующийся одним или несколькими критериями из следующих далее: (а) две и более части в одной полимерной цепи, которые несовместимы друг с другом; или (b) две и более температуры стеклования, которые разнятся, по меньшей мере, приблизительно на 6°С; или (с) два и более значения δ(СБК), которые различаются, по меньшей мере, более чем приблизительно на 0,65 (Дж/см3)0,5; или (d) две и более части, которые разнятся по уровню содержания стирола, по меньшей мере, приблизительно на 20 массовых процентов в расчете на совокупную массу каучука. Стирол-бутадиеновый каучук содержит, по меньшей мере, часть, которая совместима со вторым каучуком (например, каучуком, использующимся в композиции протектора покрышки), и часть, которая несовместима с упомянутым тем же самым вторым каучуком.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

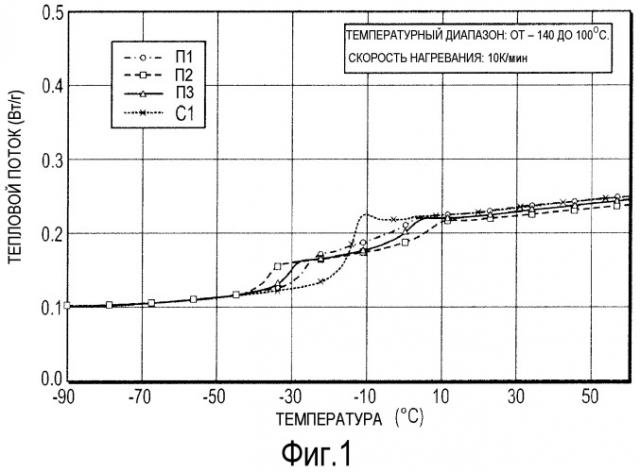

Фигура 1 демонстрирует поведение при стекловании стирол-бутадиенового каучука для полимера сравнительного примера 1 (С1) и полимеров примеров 1-3 (П1-П3).

Фигура 2 демонстрирует поведение при стекловании стирол-бутадиенового каучука для полимеров сравнительных примеров 1-2 (С1-С2) и полимера примера 4 (П4).

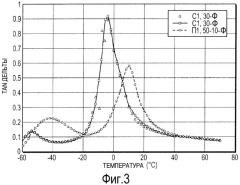

Фигура 3 демонстрирует значение tan дельты в температурном диапазоне для полимера сравнительного примера 1 (С1) и полимера примера 1 (П1).

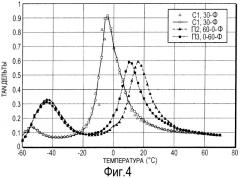

Фигура 4 демонстрирует значение tan дельты в температурном диапазоне для полимера сравнительного примера 1 (С1) и полимеров примеров 2-3 (П2-П3).

Фигура 5 демонстрирует значение tan дельты в температурном диапазоне для полимеров сравнительных примеров 1-2 (С1-С2) и полимера примера 4 (П4).

Фигура 6 представляет собой результаты метода эксклюзионной хроматографии размеров для примера 1.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

«Полимер» обозначает полимерное соединение, полученное в результате проведения полимеризации мономеров либо идентичных, либо различных типов. Родовой термин «полимер» включает термины «гомополимер», «сополимер», «терполимер», а также полимеры, полученные в результате проведения полимеризации четырех и более типов мономеров.

«Композиция» в соответствии с использованием в настоящем документе включает смесь материалов, которая включает композицию, а также продукты реакции, вулканизованные продукты и продукты разложения, полученные или произведенные из ингредиентов или материалов композиции.

Термин «часть» в соответствии с использованием во фразе «части в одной полимерной цепи» обозначает часть или сегмент одной полимерной цепи. Различные части могут быть совместимыми или несовместимыми.

Термин «уровень содержания винила» в соответствии с использованием в настоящем документе обозначает массовую процентную долю винильных групп в бутадиеновой части стирол-бутадиенового полимера.

Термин «молярное соотношение стирол:бутадиен» в соответствии с использованием в настоящем документе обозначает соотношение между молями стирола, использующегося для полимеризации при получении части, и суммой молей стирола и бутадиена, использующихся для полимеризации при получении указанной части. Например, в приведенном ниже примере 1 в полимеризацию при получении первой части загружают 248,78 г (2,39 моль) стирола совместно с 247 г (4,558 моль) бутадиена. В результате это приводит к получению молярного соотношения стирол:бутадиен 0,3438 [2,39 моль/(2,39 моль+4,558 моль)]. Подобным образом для полимеризации при получении второй части полимера в примере 1 загружают 48,5 г (0,466 моль) стирола совместно с 446 г (8,247 моль) бутадиена. В результате это приводит к получению молярного соотношения стирол:бутадиен для второй части 0,0534. Поэтому разность между молярными соотношениями у обеих частей составляет 0,2904 (0,3438 - 0,0534).

Композиции стирол-бутадиеновых каучуков

В одном аспекте настоящее изобретение относится к композиции, содержащей растворный стирол-бутадиеновый каучук (РСБК). Каучук уникален тем, что до какой-либо вулканизации имеют место один или несколько критериев из следующих далее: (а) две и более части в одной полимерной цепи, которые несовместимы друг с другом; или (b) две и более температуры стеклования, которые разнятся, по меньшей мере, приблизительно на 6°С; или (с) два и более значения δ(СБК), которые различаются, по меньшей мере, более чем приблизительно на 0,65 (Дж/см3)0,5; или (d) две и более части, которые разнятся по уровню содержания стирола, по меньшей мере, приблизительно на 20 массовых процентов. Что касается (b), то в случае существования трех и более температур стеклования две, которые разнятся больше всего, должны различаться, по меньшей мере, приблизительно на 6°С вне зависимости от третьей или дополнительной температуры (температур) стеклования. Подобным образом, что касается (с), то в случае наличия трех и более значений δ(СБК) два, которые различаются больше всего, должны различаться, по меньшей мере, более чем приблизительно на 0,65 (Дж/см3)0,5 вне зависимости от третьего или дополнительного значения (значений) δ(СБК). И что касается (d), то в случае наличия трех и более частей, которые разнятся по уровню содержания стирола, две, которые различаются большего всего, должны различаться, по меньшей мере, приблизительно на 20 массовых процентов вне зависимости от третьей или дополнительной части (частей). В одном варианте осуществления каучуку свойственен один из признаков (a)-(d). В еще одном варианте осуществления каучуку свойственны два из признаков (a)-(d). В еще одном варианте осуществления каучуку свойственны три из признаков (a)-(d). В еще одном варианте осуществления каучуку свойственны четыре из признаков (a)-(d). Стирол-бутадиеновый каучук также уникален тем, что он содержит, по меньшей мере, часть, которая совместима со вторым каучуком (например, каучуком, использующимся в композиции протектора покрышки), и часть, которая несовместима с упомянутым тем же самым вторым каучуком.

Приведенные выше характеристики стирол-бутадиенового каучука имеют место до какой-либо вулканизации. Стирол-бутадиеновый каучук изобретения может быть, а может и не быть вулканизован в зависимости от желательного варианта использования. В случае желательности вулканизации стирол-бутадиенового каучука такая вулканизация может оказать воздействие на характеристики. Степень возможного воздействия на характеристики отчасти зависит от конкретной композиции и ее свойств, а также от природы и типа вулканизации.

Под терминами «несовместимый» или «не являющийся совместимым» понимается то, что две и более части или два или более компонента являются несмешиваемыми. С другой стороны, под термином «совместимый» понимается то, что две и более части или два или более компонента являются смешиваемыми. Что касается других вышеупомянутых характеристик, то методы их измерения используются специалистами в соответствующей области техники и/или подробно описываются в приведенных ниже примерах. О смешиваемости полимеров зачастую судят в исследовании стеклования, описывавшемся, например, в публикации S. Krause, Pure & Applied Chem. Vol. 58, № 12, pp. 1553-1560. Смешиваемые полимеры должны характеризоваться только одной температурой стеклования согласно измерению, например, по методу дилатометрии, динамическим механическим методам, диэлектрическим методам, зависимости показателя преломления от температуры, методам дифференциальной сканирующей калориметрии (ДСК) дифференциального термического анализа или радиосканирующей калориметрии.

Для целей настоящего изобретения при определении характеристик несмешиваемости или смешиваемости частей сырого каучука РСБК по отношению друг к другу используют метод ДСК, в то время как измерения значения tan дельты для вулканизованных композиций используют при определении содержания в стирол-бутадиеновом каучуке, по меньшей мере, части, которая не является совместимой с упомянутым тем же самым вторым каучуком. Что касается метода ДСК, то наличие более чем одной температуры стеклования демонстрирует присутствие в композиции каучука РСБК несмешиваемых частей. Наличие только одной температуры стеклования использовали в качестве доказательства совместимости, то есть смешиваемости, частей полимерной цепи.

Измерения значения tan дельты для вулканизованных композиций в зависимости от температуры в соответствии с описанием в приведенном ниже разделе «Методы испытаний» используют для определения характеристик содержания в стирол-бутадиеновом каучуке, по меньшей мере, части, которая не является совместимой с упомянутым тем же самым вторым каучуком. Наличие, по меньшей мере, 2 максимумов демонстрирует присутствие, по меньшей мере, части каучука РСБК, которая не является совместимой с упомянутым тем же самым вторым каучуком. При желании по составу для каждой части каучука РСБК в соответствии с публикацией Schuster et al. Rubber Chem. Technology 69 (1996) p. 769 может быть рассчитан параметр растворимости δ(СБК), выраженный в (Дж/см3)0,5. Данный параметр может оказаться полезным при оценке смешиваемости частей каучука РСБК с другими каучуками, например вторым и/или третьим каучуком, которые могут быть использованы в композиции. Может оказаться желательным то, чтобы после вулканизации вулканизованная композиция характеризовалась бы, по меньшей мере, двумя максимумами на зависимости значения tan дельты от температуры.

Другими словами, желательно, чтобы одна часть каучука РСБК изобретения была бы совместима со вторым каучуком в вулканизованной композиции, в то время как другая часть каучука РСБК изобретения была бы несовместима со вторым каучуком в вулканизованной композиции. Вышеупомянутый параметр растворимости представляет собой желательный способ оценки совместимости второго каучука с каждой частью каучука РСБК изобретения. Абсолютная величина разности между параметром растворимости одной части каучука РСБК изобретения и параметром растворимости второго каучука должна быть меньшей чем 0,65, то есть второй каучук является смешиваемым с данной конкретной частью каучука РСБК. Абсолютная величина разности между параметром растворимости другой части каучука РСБК изобретения и параметром растворимости второго каучука должна быть большей чем 0,65, то есть вторая часть является несмешиваемой со вторым каучуком.

В рамках одного примера можно предположить нижеследующее: δ(СБК, часть 1)=16,5 (Дж/см3)0,5, δ(СБК, часть 2)=17,8 (Дж/см3)0,5 и δ(цис-БК)=16,97 (Дж/см3)0,5. После этого для оценки совместимости первой части каучука РСБК изобретения со вторым каучуком, например цис-БК, рассчитывают абсолютную величину [δ(СБК, часть 1)-δ(цис-БК)]=ABS[16,5-16,97]=0,47, что указывает на совместимость части 1. Подобным образом для оценки совместимости второй части каучука РСБК изобретения со вторым каучуком, например цис-БК, рассчитывают абсолютную величину [δ(СБК, часть 2)-δ(цис-БК)]=ABS[17,8-16,97]=0,83, что указывает на несовместимость части 2.

Как описывалось прежде, в некоторых вариантах осуществления каучук РСБК может быть охарактеризован наличием двух и более температур стеклования, которые разнятся, по меньшей мере, приблизительно на 6°C. В некоторых вариантах осуществления две и более температуры стеклования могут разниться предпочтительно, по меньшей мере, на 8°C или более предпочтительно, по меньшей мере, на 9°C. Температуру стеклования Tg измеряют и рассчитывают в соответствии с приведенным ниже описанием в разделе «Методы испытаний».

В некоторых вариантах осуществления каучук РСБК может быть охарактеризован наличием двух и более значений δ(СБК), которые различаются, по меньшей мере, приблизительно на 0,65 (Дж/см3)0,5; в еще одном варианте осуществления, по меньшей мере, приблизительно на 0,70 (Дж/см3)0,5; а в еще одном варианте осуществления, по меньшей мере, приблизительно на 0,75 (Дж/см3)0,5. Подобным образом, в других вариантах осуществления каучук РСБК может быть охарактеризован наличием двух и более частей, которые разнятся по уровню содержания стирола, по меньшей мере, приблизительно на 20 или в еще одном варианте осуществления, по меньшей мере, приблизительно на 25 массовых процентов. В некоторых вариантах осуществления стирол-бутадиеновый каучук содержит в полимерной цепи одну часть, которая характеризуется уровнем содержания стирола в диапазоне от приблизительно 0 до приблизительно 27 массовых процентов, и в полимерной цепи вторую часть, которая характеризуется уровнем содержания стирола в диапазоне от приблизительно 21 до приблизительно 70 массовых процентов. Подобным образом, в некоторых вариантах осуществления стирол-бутадиеновый каучук содержит в полимерной цепи первую часть, которая является несовместимой со второй частью в полимерной цепи, где массовое соотношение между упомянутой первой частью и упомянутой второй частью находится в диапазоне от приблизительно 90:10 до приблизительно 10:90.

Каучук РСБК может содержать один или несколько других каучуков и/или добавок в смеси с каучуком РСБК в зависимости от желательной области применения. Подходящие другие каучуки включают, например, те, которые выбирают из группы, состоящей из натурального каучука, цис-полибутадиена, стирол-бутадиенового каучука, полученного в результате проведения эмульсионной полимеризации, полибутадиена, характеризующегося высоким уровнем содержания винила, и их смесей. В особенности предпочтительные добавки включают, например, наполнители, подобные техническому углероду, диоксиду кремния и их смесям.

Изобретение также предлагает изделие, включающее, по меньшей мере, один компонент, полученный из композиции изобретения.

В одном варианте осуществления такое изделие представляет собой покрышку.

Вязкость по Муни (ML 1+4) у каучука РСБК варьируется в зависимости от количества мономеров и способа, использующегося для получения каучука РСБК. В одном варианте осуществления стирол-бутадиеновый каучук характеризуется значением ML 1+4, равным, по меньшей мере, приблизительно 20, предпочтительно, по меньшей мере, приблизительно 40, доходящим вплоть до 120, предпочтительно вплоть до 100, при 100°С.

При желании для заданной области применения каучук РСБК может быть подвергнут реакции сочетания и/или функционализации по концам цепей по любому обычному способу. Такие способы включают те, которые описываются, например, в ссылке US20080287601. Степень прохождения реакции сочетания может варьироваться в зависимости от желательных свойств и области применения каучука РСБК. Во множестве областей применения предпочитается проводить реакцию сочетания для каучука РСБК в степени, доходящей вплоть до приблизительно 40% (масс.) в расчете на совокупную массу. Подобным образом, по любому обычному способу может быть осуществлена функционализация по концам цепей для одной или нескольких частей каучука РСБК. Как было установлено, в особенности предпочтительным для некоторых областей применения является функционализация по концам цепей для одной или нескольких частей стирол-бутадиенового каучука, которые характеризуются меньшим уровнем содержания стирола, чем в части стирол-бутадиенового каучука, которую не подвергают функционализации по концам цепей. Это может в результате привести к получению в некоторых продемонстрированных случаях более желательного значения tan дельты, например, исходя из сопоставления значений tan дельты в приведенных ниже примере 2 и примере 3.

Для получения каучука РСБК изобретения может быть использован любой подходящий способ. В особенности подходящий способ включает первую загрузку в реактор стирола и бутадиена с первым молярным соотношением стирол:бутадиен в присутствии монолитио-инициатора, рандомизатора и растворителя в условиях проведения полимеризации, достаточных для получения первой части стирол-бутадиенового каучука при степени превращения мономера, большей чем приблизительно 80%, в еще одном варианте осуществления большей чем приблизительно 88%, а в еще одном варианте осуществления большей чем приблизительно 99% (масс.) в расчете на массу загруженного мономера на данной стадии. Мономер не требуется обязательно полностью загружать сразу в начале. Вместо этого части мономера могут быть добавлены поэтапно во время проведения полимеризации в соответствии с различными скоростями реакции для облегчения выдерживания молярного соотношения в данной первой части полимерной цепи на желательном уровне.

После этого в реактор загружают стирол, бутадиен или их смесь со вторым молярным соотношением в присутствии первой части стирол-бутадиенового каучука, рандомизатора и растворителя в условиях проведения полимеризации, достаточных для получения второй части стирол-бутадиенового каучука в результате проведения полимеризации до конечной степени превращения мономера, большей чем приблизительно 95%, в еще одном варианте осуществления большей чем приблизительно 98%, а в еще одном варианте осуществления большей чем приблизительно 99% (масс.) в расчете на массу совокупного загруженного мономера. Как и на предшествующей стадии, требуемое количество мономера не требуется обязательно загружать все одновременно. Вместо этого мономер может быть добавлен поэтапно во время проведения полимеризации в соответствии с различными скоростями реакции для облегчения выдерживания молярного соотношения в данной второй части полимерной цепи на желательном уровне. В выгодном случае первое и второе молярные соотношения выбирают таким образом, чтобы получить стирол-бутадиеновый каучук, характеризующийся одним или несколькими критериями из следующих далее: (а) две и более части в одной полимерной цепи, которые несовместимы друг с другом; или (b) две и более температуры стеклования, которые разнятся, по меньшей мере, приблизительно на 6°С; или (с) два и более значения δ(СБК), которые различаются, по меньшей мере, более чем приблизительно на 0,65 (Дж/см3)0,5; или (d) две и более части, которые разнятся по уровню содержания стирола, по меньшей мере, приблизительно на 20 массовых процентов. Стирол-бутадиеновый каучук содержит, по меньшей мере, часть, которая совместима со вторым каучуком, и часть, которая несовместима с упомянутым тем же самым вторым каучуком.

Как было установлено, в особенности подходящим является использование разности между первым и вторым молярными соотношениями стирол:бутадиен в диапазоне от приблизительно 0,155 до приблизительно 0,5. Подобным образом в особенности подходящие для использования рандомизаторы могут включать, например, тетраметилендиамин, тетрагидрофуран, дитетрагидрофурилпропан, этиленгликольдиэтиловый эфир, этилтетрагидрофуриловый эфир, (третичный бутил)этилдиметоксиэтан, триэтиленгликольдиметиловый эфир и их смеси. Подходящие агенты реакции сочетания могут включать, например, тетрахлорид олова, тетрахлорид кремния, алкоксиды кремния и их смеси. Подходящие агенты функционализации по концам цепей могут включать, например, те, которые выбирают из группы, состоящей из аминов, амидов, тиогликолей, алкоксидов кремния, силансульфидных модификаторов и их смесей.

Несмотря на демонстрацию для целей иллюстрирования настоящего изобретения определенных представительных вариантов осуществления и деталей без отклонения от объема настоящего изобретения могут быть реализованы и различные модификации и изменения способа.

Методы испытаний

К настоящему изобретению и приведенным ниже примерам могут быть применены следующие далее методы испытаний.

Эксклюзионная хроматография размеров для определения молекулярно-массового распределения

Каждый из параметров, выбираемых для полимера из молекулярной массы, молекулярно-массового распределения и степени прохождения реакции сочетания (СПРС), измеряли при использовании эксклюзионной хроматографии размеров (ЭХР) исходя из полистирольных стандартов. Каждый полимерный образец (9-11 мг) растворяли в 10 мл тетрагидрофурана для получения раствора. Раствор отфильтровывали при использовании 0,45-микронного фильтра. 100 мкл образца подавали в колонку ГПХ (Hewlett Packard system 1100 с колонками 3 PLgel 10µm MIXED-B). В качестве детектора для анализа молекулярной массы использовали детектирование показателя преломления. Молекулярную массу рассчитывали для полистирола на основании калибровки при использовании полистирольных стандартов EasiCal PS1 (Easy A и В) от компании Polymer Laboratories. В зависимости от разрешения колонок могут быть детектированы 2, 3 или 4 пика. Площадь поверхности под пиком с наибольшей площадью поверхности и наибольшим временем удерживания соответствует количеству полимера, неподвергшегося реакции сочетания. При высоком разрешении получали четыре пика. Самый высокий пик с наибольшей площадью поверхности и наибольшим временем удерживания представлял количество линейного полимера, неподвергшегося реакции сочетания. Молекулярная масса Мр (ПС) обозначает молекулярную массу Mw, верх. (Mw при наибольшей интенсивности (массовое количество)) - значение Mw при наибольшем массовом количестве молекул для данного линейного полимера, не подвергшегося реакции сочетания, при расчете через полистирол. Меньшие пики с более высокими молекулярными массами представляли полимер, подвергшийся реакции сочетания. Степень прохождения реакции сочетания рассчитывали в виде массовой доли суммы площади поверхности для всех пиков продуктов реакции сочетания, соответствующих полимеру, подвергшемуся реакции сочетания, в расчете на совокупную площадь поверхности всех пиков, в том числе и полимера, не подвергшегося реакции сочетания.

В рамках примера вычислений в случае примера 1 имели место два наблюдаемых различных пика, продемонстрированные по методу ЭХР на фигуре 6. Наибольший пик с площадью поверхности 6,29356E5 nRIU*s наблюдался при времени удерживания 19,142 минуты и представляет всю совокупность полимера, не подвергшегося реакции сочетания. Молекулярную массу Мр определили равной 244412 г/моль исходя из полистирольных стандартов. Второй пик наблюдался при времени удерживания 17,640 минуты и характеризовался площадью поверхности 1,84576Е5 nRIU*s. Данный пик представляет всю совокупность полимера, подвергшегося реакции сочетания. Степень прохождения реакции сочетания для примера 1 рассчитывали в виде площади поверхности под пиком для полимера, подвергшегося реакции сочетания, поделенной на совокупную площадь поверхности, получая 22,68% (СПРС=1,84576Е5 nRIU*s/(1,84576Е5 nRIU*s+6,29356E5 nRIU*s)*100%=22,68%). Вычисление может быть проведено, например, с применением программного обеспечения, использующегося для расчета молекулярных масс по результатам метода ЭХР. В настоящем случае примера 1 использовали продукт Cirrus GPC Sample Report (Area report) from Agilent Technologies Chem. Station for LC Rev. A.10.02[1757].

Гравиметрический анализ для измерения степени превращения мономера

Степень превращения мономера определяли в результате измерения концентрации твердого вещества в полимерном растворе во время проведения полимеризации. Максимальный уровень содержания твердого вещества получают при степени превращения 100% (масс.) для всего загруженного количества бутадиена ΣmiБд и стирола ΣmiСт для первой части в виде TSCмакс., 1 часть=(ΣmiБд, 1 часть +ΣmiСт, 1 часть)/((ΣmiБд, 1 часть+ΣmiСт, 1 часть+mТМЭДА+mнБл+mциклогексан)*100%, соответственно, для конечного полимера в виде TSCмакс.=(ΣmiБд+ΣmiСт)/((ΣmiБд+ΣmiСт+mТМЭДА+mнБл+mциклогексан+mагент реакции сочетания+mмодификатор)*100%. Образец полимерного раствора в количестве в диапазоне приблизительно от 1 г до 10 г в зависимости от ожидаемой степени превращения мономера отбирали из реактора непосредственно в колбу Эрленмейера объемом 200 мл, заполненную этанолом в количестве 50 мл. Массу заполненной колбы Эрленмейера определяли перед отбором образца как «А», а после отбора образца как «В». Осажденный полимер удаляли из этанола в результате фильтрования на взвешенном бумажном фильтре (Micro-glass fiber paper, Ø 90 мм, MUNKTELL, масса С), высушивали при 140°С при использовании анализатора влажности HR73 (Mettler-Toledo) вплоть до достижения постоянной массы. Использовали критерий 5. В заключение, использовали второй период высушивания при использовании критериев отключения 4, получая конечную массу «D» сухого образца на бумажном фильтре. Уровень содержания полимера в образце рассчитывали в виде «TSC=(D-C)/(B-A)*100%». Степень превращения мономера в заключение рассчитывали в виде «TSC/TSCмакс., 1 часть*100%» в случае первой части и «TSC/TSCмакс.*100%» для конечной степени превращения мономера.

Гравиметрический анализ для измерения уменьшенного количества летучих веществ

Полимерный образец приблизительно в 5 г высушивали при 120°С при использовании галогенового анализатора влажности HR73 (Mettler-Toledo) вплоть до получения значения остаточной влаги, которое было меньшим чем 0,5% (масс.), в расчете на совокупное количество полимера.

1Н-ЯМР

Уровни содержания винила и стирола измеряли при использовании метода 1Н-ЯМР в соответствии с документом ISO 21561-2005 с применением ЯМР-спектрометра BRUKER Avance 200 и 5-миллиметрового датчика Dual. В качестве растворителя использовали CDCl3/TMC при массовом соотношении 0,05%:99,95%.

ДСК (Tg)

Температуру стеклования Tg измеряли и рассчитывали в соответствии с описанием в документе ISO 11357-2 (1999) для Tmg при том исключении, что использовали скорость нагревания 10К/мин. Использовали следующие далее условия:

Масса образца: приблизительно 11 мг

Контейнер образца: стандартные алюминиевые кюветы

Температурный диапазон: (-140...100)°С

Скорость нагревания: 10К/мин

Скорость охлаждения: естественное охлаждение

Продувочный газ: 20 мл Ar/мин

Хладагент: жидкий азот

Метод оценки: на половине высоты

Устройство: DSC 2920 от компании TA-Instruments

Вязкость по Муни ML1+4 (100°C)

Вязкость по Муни для полимера (в отсутствие наполнителя и в отсутствие масла) измеряли в соответствии с документом ASTM D 1646 (2004) при времени предварительного нагревания в одну минуту и времени работы ротора в четыре минуты для температуры 100°С [ML1+4(100°C)] на приборе MV2000 E от компании Alpha-Technologies.

Реологические свойства

Измерение реологических свойств для образцов невулканизованных композиций проводили в соответствии с документом ASTM D 5289-07 при использовании безроторного сдвигового реометра (MDR 2000 E), измеряя время подвулканизации (ts) и время до отверждения (tx). Величина «tx» представляет собой соответствующее время, необходимое для достижения х-процентной степени превращения при реакции вулканизации в соответствии с разъяснением в документе ASTM D 5289-07. Экземпляр образца получали в соответствии с документом ASTM D5289-07. Данное измерение проводили для определения времени t95, необходимого для достижения 95%-ной степени превращения при реакции вулканизации. Определенное значение t95 использовали для определения требуемого времени вулканизации при получении различных образцов для различных испытаний, как это упоминается ниже для каждого метода испытаний.

Предел прочности при растяжении, относительное удлинение при разрыве и модуль упругости при 300%-ном относительном удлинении

Величину (Модуль упругости, 300) в каждом случае измеряли в соответствии с документом ASTM D 412-06, при использовании штампа С для получения образца в форме двойной лопатки, на разрывной машине Zwick Z010 (вырубание из пластины толщиной в 2 мм после отверждения образца до значения t95, при 160°С, 160-220 бар, атмосфере окружающей среды).

Разогрев при деформировании (РД)

Значение РД измеряли в соответствии с документом ASTM D 623-07, способ A на приборе Doli «Goodrich»-Flexometer (отверждение образца в течение t95+5 мин; размеры: высота 25,4 мм, диаметр 17,8 мм, 160°С, 160-220 бар, атмосфера окружающей среды).

tan δ

Для измерений значения tan δ при различных температурах рецептуру невулканизованного полимера прессовали в виде дисков, имеющих внутренний диаметр 60 мм и высоту 8 мм. Прижимание (давление, равное приблизительно 200 бар) каучуковой композиции к расположенному сверху металлическому диску удаляет воздух, что, таким образом, позволяет избегать включения воздушных пузырей и приводит к получению материала гомогенной композиции, визуально свободной от пузырей. По завершении процесса вулканизации (160°С, в течение 20 минут до достижения 95%-ной степени превращения при вулканизации (атмосфера окружающей среды)) в результате получают гомогенный диск, имеющий диаметр 60 мм и высоту 8 мм. Из вышеупомянутой тарелки высверливают образец, имеющий в качестве размеров диаметр 10 мм и высоту 8 мм.

Значение tan δ измеряли при использовании динамического спектрометра Eplexor 150N, изготовленного в компании Gabo Qualimeter Testanlagen GmbH (Германия), с приложением динамической деформации сжатия 0,2% при частоте 2 Гц. Зависимость значения tan дельты от температуры измеряли в температурном диапазоне от -70 до +70°С в случае НК в качестве второго каучука в композиции и в температурном диапазоне от -120 до +70°С в случае цис-БК в качестве второго каучука в композиции, начиная с наименьшей температуры и увеличивая температуру при 1К/мин.

tan δ (60°C или 70°С)

Значение tan δ (60°C) соответственно и при 70°С использовали в качестве лабораторного прогностического показателя для оценки характеристик сопротивления качению. Чем меньшим будет показатель, тем меньшим будет сопротивление качению (меньше=лучше).

tan δ (20°С)

Значение tan δ (20°C) измеряли при использовании тех же самых оборудования и условий нагружения при 20°С. Значение tan δ (20°C) использовали в качестве лабораторного прогно