Устойчивые к тепловому старению полиамиды с огнезащитой

Иллюстрации

Показать всеИзобретение касается термопластических формовочных масс. Описаны термопластические формовочные массы, содержащие: A) от 10 до 98% масс. полиамида; B) 0,001-20% масс. железного порошка с размером частиц максимум 10 мкм (величина d50) и удельной площадью ВЕТ-поверхности 0,1-5 м2/г согласно DIN ISO 9277; C) от 1 до 40% масс. не содержащего галогенов огнезащитного средства из группы фосфорсодержащих или азотсодержащих соединений, или P-N-конденсатов, или их смесей; D) от 0 до 70% масс. других добавок, причем сумма массовых процентных долей компонентов А)-D) составляет 100%. Также описаны применение указанных термопластических формовочных масс для изготовления волокон, пленок и формованных изделий, и волокна, пленки и формованные изделия, получаемые из термопластических формовочных масс. Технический результат - предоставление термопластических полиамидных формовочных масс, обладающих улучшенной УТС и хорошим качеством поверхности после теплового старения, а также механическими качествами. 3 н. и 7 з.п. ф-лы, 3 табл., 3 пр.

Реферат

Изобретение касается термопластических формовочных масс, содержащих

A) от 10 до 98% масс. полиамида;

B) от 0,001 до 20% масс. железного порошка с максимальным размером частиц 10 мкм (величина d50);

C) от 1 до 40% масс. не содержащего галогенов огнезащитного средства из группы содержащих фосфор или азот соединений, или Р-N-конденсатов, или их смесей;

D) от 0 до 70% масс. других добавок,

причем сумма массовых процентных долей компонентов А)-D) составляет 100%.

Кроме того, изобретение касается применения формовочных масс согласно изобретению для изготовления волокон, пленок и формованных изделий любого рода, а также получаемых при этом формованных изделий.

Термопластические полиамиды, как то: РА6 и РА66 в форме армированных стекловолокном формовочных масс часто применяют в качестве конструкционных материалов для деталей, которые на протяжении срока своей службы подвержены воздействию высоких температур, причем это ведет к термоокислительным повреждениям. Добавляя известные тепловые стабилизаторы, проявление термоокислительной деструкции можно отсрочить, но не предотвратить ее навсегда, что проявляется в падении механических характеристических показателей. Улучшение устойчивости к тепловому старению (УТС, нем. wärmealterungsbeständigkeit (WAB)) полиамидов чрезвычайно желательно, поскольку благодаря этому можно добиться более длительных сроков службы деталей, подвергающихся термической нагрузке, либо же снизить риск их выхода из строя. В качестве альтернативы улучшенная УТС может также дать возможность использовать эти детали при более высоких температурах.

Применение в полиамидах порошка элементарного железа известно из немецкой заявки DE-A 26 02 449, японских заявок JP-A 09/221590, JP-A 2000/86889 (в каждом случае в виде наполнителя), JP-A 2000/256 123 (в виде декоративной добавки), а также из международных заявок WO 2006/074912 и WO 2005/007727 (стабилизаторы).

Из европейской заявки ЕР-А 1 846 506 известна комбинация содержащих медь стабилизаторов с оксидами железа для полиамидов.

Устойчивость известных формовочных масс к тепловому старению, особенно на протяжении длительных периодов термической нагрузки, все еще недостаточна.

Поверхность формованных изделий требует улучшения, поскольку при тепловом старении образуются пористые участки, а также формируются пузыри.

В недавней европейской заявке на патент №08171803.3 для улучшения УТС предложены комбинации полиэтилениминов с порошком железа. Огнезащитные средства упомянуты в указанных публикациях лишь самым общим образом.

Поэтому в основе настоящего изобретения лежала задача предоставить термопластические полиамидные формовочные массы, обладающие улучшенной УТС и хорошим качеством поверхности после теплового старения, а также механическими качествами.

Соответственно этому были найдены определенные в начале формовочные массы. Предпочтительные формы исполнения приведены в зависимых пунктах.

В качестве компонента А) формовочные массы согласно изобретению содержат от 10 до 98, предпочтительно от 20 до 97, и в частности от 25 до 90% масс. по меньшей мере одного полиамида.

Коэффициент вязкости полиамидов формовочных масс согласно изобретению в общем случае составляет 90-350, предпочтительно 110 - 240 мл/г при определении в 0,5%-ном по массе растворе 96%-ной по массе серной кислоты при 25°С согласно ISO 307.

Предпочтительны полукристаллические или аморфные смолы с молекулярной массой (среднемассовое значение) по меньшей мере 5 000, описанные, например, в публикациях американских патентов 2 071 250, 2 071 251, 2 130 523, 2 130 948, 2 241 322, 2 312 966, 2 512 606 и 3 393 210.

Примеры этого - полиамиды, являющиеся производными лактамов с 7-13 звеньями кольца, как то: поликапролактама, поликаприллактама и полилауринлактама, а также полиамиды, которые получают реакцией дикарбоновых кислот с диаминами.

В качестве дикарбоновых кислот можно применять алкановые дикарбоновые кислоты с 6-12, в особенности 6-10 атомами углерода и ароматические дикарбоновые кислоты. Здесь в качестве кислот следует упомянуть только адипиновую кислоту, азелаиновую кислоту, себациновую кислоту, додекандикислоту, и терефталевую и/или изофталевую кислоту.

В качестве диаминов особо удобно применять алкандиамины с 6-12, в особенности 6-8 атомами углерода, а также мета-ксилилендиамин (например, Ultramid® Х17 производства BASF SE, молярное соотношение MXDA и адипиновой кислоты 1:1), ди-(4-аминофенил)метан, ди-(4-амино-циклогексил)-метан, 2,2-ди-(4-аминофенил)-пропан, 2,2-ди-(4-аминоцикло-гексил)-пропан или 1,5-диамино-2-метил-пентан.

Предпочтительные полиамиды - это амид полигексаметиленадипиновой кислоты, амид полигексаметиленсебациновой кислоты и поликапролактам, а также сополиамиды 6/66, в частности с долей капролактамных единиц в 5-95% (например, Ultramid® С31 производства BASF SE).

Прочие подходящие полиамиды получают из ω-аминоалкилнитрилов, как, например, аминокапронитрил (РА 6) и адиподинитрил с гексаметилендиамином (РА 66) путем т.н. прямой полимеризации в присутствии воды, как это описано, например, в немецкой заявке DE-A 10313681, европейских заявках ЕР-А 1198491 и ЕР 922065.

Кроме того, необходимо также упомянуть полиамиды, которые получают, например, конденсацией 1,4-диаминобутана с адипиновой кислотой при повышенной температуре (полиамид 4,6). Способы синтеза полиамидов этой структуры описаны, например, в европейских заявках на патент ЕР-А 38 094, ЕР-А 38 582 и ЕР-А 39 524.

Кроме того, можно применять полиамиды, которые получают сополимеризацией двух или нескольких вышеупомянутых мономеров, или смеси нескольких полиамидов, причем соотношение смешивания может быть любым. Особо предпочтительны смеси полиамида 66 с другими полиамидами, в особенности сополиамиды 6/66. Кроме того, особо выгодно показали себя такие частично ароматические сополиамиды, как РА6/6Т и РА66/6Т, содержание триаминов в которых составляет менее 0,5, предпочтительно менее 0,3% масс. (см. европейскую заявку ЕР-А 299 444). Другие устойчивые к высоким температурам полиамиды известны из европейской заявки ЕР-А 19 94 075 (PA 6T/6I/MXD6)

Синтез предпочтительных частично ароматических сополиамидов с низким содержанием триаминов можно осуществлять способами, описанными в европейских заявках ЕР-А 129 195 и 129 196.

Нижеследующее перечисление, не носящее заключительного характера, содержит упомянутые, а также другие полиамиды А) в смысле изобретения, а также содержащиеся в них мономеры

АВ-полимеры:

| РА 4 | пирролидон |

| РА 6 | ε-капролактам |

| РА 7 | этанолактам |

| РА 8 | каприллактам |

| РА 9 | 9-аминопеларгоновая кислота |

| РА 11 | 11-аминоундекановая кислота |

| РА 12 | лауринлактам |

| АА/ВВ-полимеры | |

| РА 46 | тетраметилендиамин, адипиновая кислота |

| РА 66 | гексаметилендиамин, адипиновая кислота |

| РА 69 | гексаметилендиамин, азелаиновая кислота |

| РА 610 | гексаметилендиамин, себациновая кислота |

| РА 612 | гексаметилендиамин, декандикарбоновая кислота |

| РА 613 | гексаметилендиамин, ундекандикарбоновая кислота |

| РА 1212 | 1,12-додекандиамин, декандикарбоновая кислота |

| РА 1313 | 1,12-диаминотридекан, ундекандикарбоновая кислота |

| PA 6Т | гексаметилендиамин, терефталевая кислота |

| PA MXD6 | m-ксилилендиамин, адипиновая кислота |

| РА 9Т | 1,9-нонандиамин, адипиновая кислота |

| PA 6I | гексаметилендиамин, изофталевая кислота |

| РА 6-3-Т | триметилгексаметилендиамин, терефталевая кислота |

| PA 6/6Т | (см. РА 6 и РA 6Т) |

| РА 6/66 | (см. РА 6 и РА 66) |

| РА 6/12 | (см. РА 6 и РА 12) |

| РА 66/6/610 | (см. РА 66, РА 6 и РА 610) |

| PA 6I/6T | (см. РA 61 и PA 6Т) |

| РА РАСМ 12 | диаминодициклогексилметан, лауринлактам |

| PA 6I/6T/PACM | как PA 6I/6T+диаминодициклогексилметан |

| PA 12/MACMI | лауринлактам, диметил-диаминодициклогексилметан, изофталевая кислота |

| РА 12/МАСМТ | лауринлактам, диметил-диаминодициклогексилметан, терефталевая кислота |

| PA PDA-T | фенилендиамин, терефталевая кислота |

В качестве компонента В) формовочные массы согласно изобретению содержат 0,001-20, предпочтительно 0,05-10, и в частности 0,1-5% масс. железного порошка с максимальным размером частиц 10 мкм (значение d50), который получают термическим разложением пентакарбонила железа.

Железо встречается в нескольких аллотропных формах:

1. α-Fe (феррит) образует объемно-центрированную кубическую решетку, способно к намагничиванию, растворяет мало углерода и встречается в чистом железе до 928°С. При 770°С (температура Кюри) оно утрачивает свои ферромагнитные свойства и становится парамагнитным; железо в диапазоне температур от 770 до 928°С также называют β-Fe. При нормальной температуре и давлении по меньшей мере в 13000 МПа α-Fe переходит в т.н. β-Fe с уменьшением объема примерно на 0,20 см3/моль, причем плотность возрастает с 7,85 до 9,1 (при 20000 МПа).

2. γ-Fe (аустенит) образует гранецентрированную кубическую решетку, немагнитно растворяет много углерода и встречается только в температурном интервале от 928 до 1398°С.

3. δ-Fe, объемно-центрированное, существует между 1398°С и точкой плавления 1539°С.

Металлическое железо в общем случае серебристо-белое, плотность составляет 7,874 (тяжелый металл), температура плавления 1539°С, температура кипения 2880°С; удельная теплоемкость (между 18 и 100°С) около 0,5 г-1 К-1, предел прочности на растяжение 220-280 Н/мм2. Эти значения справедливы для химически чистого железа.

В промышленном масштабе железо получают металлургическим переделом железных руд, железных шлаков, пиритовых огарков и переплавкой лома и сплавов.

Железный порошок согласно изобретению изготавливают термическим разложением пентакарбонила железа, предпочтительно при температурах в 150°С-350°С. Форма получаемых при этом частиц предпочтительно сферическая, т.е. шаровидная или приблизительно шаровидная (также называемая сферолитической).

У предпочтительного железного порошка распределение частиц по размеру соответствует описанному ниже, причем распределение частиц по размеру определяют в водной суспензии высокого разбавления методом лазерной дифракции (например, прибором Beckmann LS13320). В качестве опции описанный ниже размер частиц (и распределение) можно задать размолом или/и просеиванием.

При этом dxx означает, что ХХ% общего объема частиц меньше, чем данное значение.

значения d50: максимум 10 мкм, преимущественно 1,6-8, в частности 2,9-7,5 мкм, крайне предпочтительно 3,4-5,2 мкм;

значения d10: преимущественно 1-5 мкм, в частности 1 - 3 и крайне предпочтительно 1,4 - 2,7 мкм;

значения d90: преимущественно 3-35 мкм, в особенности 3 - 12 и крайне предпочтительно 6,4 - 9,2 мкм.

Предпочтительно, чтобы содержание железа в компоненте В) составляло 97-99,8 г/100 г, преимущественно 97,5-99,6 г/100 г. Предпочтительно, чтобы содержание других металлов было ниже 1000 ppm, в частности ниже 100 ppm, а крайне предпочтительно ниже 10 ppm.

Содержание железа обычно определяют методом инфракрасной спектроскопии.

Целесообразно, чтобы содержание углерода составляло 0,01-1,2, предпочтительно 0,05-1,1 г/100 г, а в особенности 0,4-1,1 г/100 г. В случае предпочтительных порошков железа это содержание углерода соответствует таким порошкам, которые после термического разложения не подвергали восстановлению водородом.

Содержание углерода обычно определяют путем сжигания пробы заданной величины в потоке кислорода и последующего ИК-детектирования образовавшегося газообразного СО2 (с помощью приборов Leco CS230 или CS-mat 6250 производства фирмы Juwe) согласно ASTM Е1019.

Целесообразно, чтобы содержание азота составляло не более 1,5 г/100 г, предпочтительно 0,01-1,2 г/100 г.

Целесообразно, чтобы содержание кислорода составляло не более 1,3 г/100 г, предпочтительно 0,3-0,65 г/100 г.

Определение N и О проводят, нагревая образец в графитовой печи примерно до 2100°С. Содержащийся в образце кислород при этом превращается в СО, и его содержание измеряют с помощью ИК-детектора. Азот из содержащих азот соединений, высвобождающийся в условиях реакции, выводят с газом-носителем и детектируют и регистрируют с помощью детектора теплопроводности (WLD, Thermal Conductivity Detector/TC, оба метода с опорой на ASTM Е1019).

Плотность после утряски (tap density) предпочтительно составляет 2,5-5 г/см3, в частности 2,7-4,4 г/см3. Под этим термином в общем случае понимают плотность в условиях, когда порошок, например, насыпают в контейнер и встряхивают, чтобы добиться компактизации.

Также предпочтительные железные порошки могут иметь поверхность, покрытую фосфатом железа, фосфитом железа или SiO2.

Целесообразно, чтобы поверхность BET согласно DIN ISO 9277 составляла 0,1-10 м2/г, в частности 0,1-5 м2/г, предпочтительно 0,2-1 м2/г, и в особенности 0,4-1 м2/г.

Чтобы добиться особо благоприятного распределения частиц железа, можно использовать загрузку с полимерами. Для этого пригодны такие полимеры, как полиолефины, сложные полиэфиры или полиамиды, причем предпочтительно, чтобы полимер загрузки был идентичен компоненту А). Массовая доля железа в полимере составляет, как правило, 15-80, предпочтительно 20-40% по массе.

В качестве компонента С) формовочные массы согласно изобретению содержат от 1 до 40, предпочтительно 2-30, и в частности 5-20% масс. не содержащего галогенов огнезащитного средства, выбранного из группы содержащих фосфор или азот соединений, или P-N-конденсатов, или их смесей.

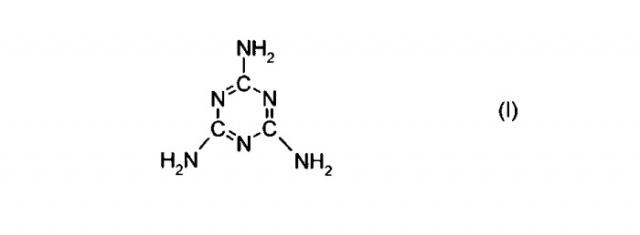

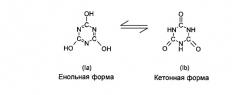

Меламинцианурат, который согласно изобретению предпочтительно применять (в качестве компонента С), - это продукт реакции предпочтительно эквимолярных количеств меламина (формула I) и циануровой либо же изоциануровой кислоты (формулы Ia и Ib)

Его получают, например, путем реакции между водными растворами исходных соединений при 90-100°С. Представленный в продаже продукт - это белый порошок со средним размером зерна d50 в 1,5-7 мкм.

Прочие пригодные к применению соединения (часто также называемые солями или аддуктами) - это меламин, борат меламина, оксалат, первичный, вторичный фосфаты и вторичный пирофосфат меламина, неопентилгликоль-борнокислый меламин, а также полимерный фосфат меламина (№ по CAS 56386-64-2).

Надлежащие соли гуанидина - это:

| CAS-№ | |

| G-карбонат | 593-85-1 |

| G-цианурат перв. | 70285-19-7 |

| G-фосфат перв. | 5423-22-3 |

| G-фосфат втор. | 5423-23-4 |

| G-сульфат перв. | 646-34-4 |

| G-сульфат втор. | 594-14-9 |

| Пентазритрит-борнокислый гуанидин | н/п |

| Неопентилгликоль-борнокислый гуанидин, | н/п |

| а также фосфат мочевины зеленый | 4861-19-2 |

| Мочевины цианурат | 57517-11-0 |

| Аммелин | 645-92-1 |

| Аммелид | 645-93-2 |

| Мелем | 1502-47-2 |

| Мелон | 32518-77-7 |

| Мелам | 3576-88-3 |

Под соединениями в смысле настоящего изобретения следует понимать как, например, сам бензогуанамин и его аддукты либо же соли, так и замещенные по азоту производные и их аддукты либо же соли.

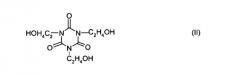

Кроме того, можно использовать полифосфат аммония (NH4РО3)n, где n - ок. 200-1000, предпочтительно 600-800, и трис(гидроксиэтил)изоцианурат (THEIC) формулы (II)

или продукты его реакции с ароматическими карбоновыми кислотами Ar(СООН)m, которые при необходимости могут находиться в смеси друг с другом, причем Ar означает одноядерную, двухъядерную или трехъядерную ароматическую систему шестичленных колец, a m равно 2, 3 или 4.

Надлежащие карбоновые кислоты - это, например, фталевая кислота, изофталевая кислота, терефталевая кислота, 1,3,5-бензолтрикарбоновая кислота, 1,2,4-бензолтрикарбоновая кислота, пирромелитовая кислота, меллофановая кислота, френитовая кислота, 1-нафтойная кислота, 2-нафтойная кислота, нафталиндикарбоновые кислоты и антраценкарбоновые кислоты.

Синтез осуществляют путем проведения реакции трис(гидроксиэтил)изоцианурата с кислотами, их алкиловыми эфирами или их галогенидами по способу, приведенному в европейской заявке ЕР-А 584 567.

Такие продукты преобразования представляют собой смесь мономерных и олигомерных компонентов, которые могут также иметь поперечную сшивку. Степень олигомеризации обычно составляет 2 - ок. 100, предпочтительно 2-20. Предпочтительно применяют смеси THEIC и/или продуктов его преобразования с содержащими фосфор азотистыми соединениями, в особенности (NH4РО3)n или меламинпирофосфат или полимерный меламинфосфат. Соотношение смешивания, например, (NH4PO3)n с THEIC предпочтительно составляет 90-50 к 10-50, в особенности 80-50 к 50-20% масс. относительно смеси таких компонентов В).

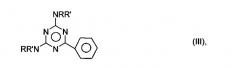

Кроме того, можно применять соединения бензогуанамина с формулой (III)

в которой R, R' означают прямоцепочечные или разветвленные алкильные остатки с 1-10 атомами углерода, предпочтительно водород, а в особенности их аддукты с фосфорной кислотой, борной и/или пирофосфорной кислотой.

Кроме того, предпочтительны соединения аллантоина формулы (IV)

причем R, R' имеют приведенные в формуле III значения, а также их соли с фосфорной кислотой, борной и/или пирофосфорной кислотой, а также гликольурил формулы (V) или его соли с вышеупомянутыми кислотами

где R имеет указанное в формуле (III) значение.

Надлежащие продукты представлены в торговле, либо же их можно получить согласно немецкой заявке DE-A 196 14 424.

Циангуанидин (формула VI), который можно применять согласно изобретению, получают, например, путем реакции цианамида кальция с угольной кислотой, причем образующийся цианамид димеризуется при рН 9-10 с образованием циангуанидина.

Представленный в торговле продукт - это белый порошок с температурой плавления 209°С-211°С.

В качестве содержащих фосфор неорганических соединений предпочтительны соли фосфиновой кислоты формулы (I), и/или соли дифосфиновой кислоты формулы (II), и/или их полимеры,

причем заместители имеют следующие значения:

R1, R2 - водород, алкил с 1-6 атомами углерода, предпочтительно алкил с 1-4 атомами углерода, линейный или разветвленный, например метил, этил, н-пропил, изопропил, н-бутил, трет-бутил, н-пентил, фенил, причем предпочтительно, чтобы по меньшей мере один остаток R1 или R2, в частности R1 и R2, представлял собой водород;

R3 - алкилен с 1-10 атомами углерода, линейный или разветвленный, например метилен, этилен, н-пропилен, изопропилен, н-бутилен, трет-бутилен, н-пентилен, н-октилен, н-додецилен;

арилен, например фенилен, нафтилен;

алкиларилен, например метил-фенилен, этил-фенилен, трет-бутил-фенилен, метил-нафтилен, этил-нафтилен, трет-бутил-нафтилен;

арилалкилен, например фенил-метилен, фенил-этилен, фенил-пропилен, фенил-бутилен;

М - щелочно-земельный или щелочной металл, Al, Zn, Fe, бор;

m - целое число от 1 до 3;

n - целое число от 1 до 3 и

x - 1 или 2.

Особо предпочтительны соединения формулы II, в которых R1 и R2 представляют собой водород, причем М предпочтительно представляет собой цинк (Zn) или алюминий (Al), а крайне предпочтителен фосфинат кальция.

Такие продукты представлены в продаже, например, как фосфинат кальция.

Пригодные к применению соли формул I или II, в которых только один остаток R1 или R2 означает водород, - это, например, соли фенилфосфиновой кислоты, причем предпочтительны их натриевые и/или кальциевые соли.

В особенности предпочтительны соединения формулы II, в которых R1 и R2 представляют собой этиловые остатки, причем М предпочтительно представляет собой цинк (Zn) или кальций (Са), а особо предпочтителен диэтилфосфинат алюминия. В качестве системы огнезащитных средств в особенности предпочтителен диэтилфосфинат алюминия в смеси с циануратом меламина и/или полифосфатом меламина (3:1-1,5:1).

В качестве синергиста они содержат до 10, предпочтительно 6% масс. (на 100% масс. вышеуказанной смеси) предпочтительно бората.

Пригодные к применению бораты - это бораты металлов 1-й - 3-й главных групп, а также 1-8 подгрупп периодической системы элементов, причем предпочтительны безводный борат цинка или борат цинка общей формулы

2Zn0,3B2O3×Н20,

в которой × означает 3,3-3,7. Этот борат цинка по существу стабилен при высоких температурах переработки частично ароматических полиамидов и лишь незначительно склонен к отщеплению гидратной воды. Соответственно, бораты цинка с более высокой долей гидратной воды в общем случае не столь пригодны в качестве синергистов. Также можно применять смеси боратов металлов с оксидами металлов, причем соотношение смешивания произвольное.

Фосфорсодержащие соединения компонента С) представляют собой предпочтительно органические и неорганические соединения, содержащие фосфор, где фосфор имеет степень валентности от -3 до +5. Под степенью валентности подразумевают понятие «степень окисления», как оно отражено в учебнике Lehrbuch der Anorganischen Chemie, A.F. Hollemann und E. Wiberg, Walter des Gruyter und Co. (1964, издания 57 - 70), стр.166 - 177. Соединения фосфора со степенями валентности от -3 до +5 являются производными фосфина (-3), дифосфина (-2), фосфиноксида (-1), элементарного фосфора (+0), фосфорноватистой кислоты (+1), фосфористой кислоты (+3), гиподифосфорной кислоты (+4) и фосфорной кислоты (+5).

Из большого числа содержащих фосфор соединений следует упомянуть лишь несколько примеров.

Примеры соединений фосфора из класса фосфинов, имеющие степень валентности -3, - это ароматические фосфины, как то: трифенилфосфин, тритолилфосфин, тринонилфосфин, тринафтилфосфин и триснонилфенилфосфин в т.ч. Особо удобен в применении трифенилфосфин.

Примеры соединений фосфора из класса дифосфинов, имеющие степень валентности -2, - это в т.ч. тетрафенилдифосфин, тетранафтилдифосфин. Особо удобен в применении тетранафтилдифосфин.

Соединения фосфора со степенью валентности -1 являются производными фосфиноксида.

Можно применять фосфиноксиды общей формулы (III)

причем R1, R2 и R3 означают одинаковые или различные алкильные, арильные, алкиларильные или цилоалкильные группы с 8-40 атомами углерода.

Примеры фосфиноксидов - это трифенилфосфиноксид, тритолилфосфиноксид, триснонилфенилфосфиноксид, трициклогексил-фосфиноксид, трис-(н-бутил)-фосфиноксид, трис-(н-гексил)-фосфиноксид, трис-(н-октил)-фосфиноксид, трис-(цианоэтил)-фосфиноксид, бензилбис-(циклогексил)-фосфиноксид, бензилбисфенилфосфиноксид, фенилбис-(н-гексил)-фосфиноксид. Также предпочтительны окисленные продукты реакций фосфина с альдегидами, в частности трет-бутилфосфина с глиоксалем. Особо предпочтительно применяют трифенил-фосфиноксид, трициклогексилфосфиноксид, трис-(н-октил)-фосфиноксид и трис-(цианоэтил)-фосфиноксид.

Равным же образом применим трифенилфосфинсульфид и его производные, такие как описанные выше для фосфиноксидов.

Фосфор со степенью валентности +0 - это элементарный фосфор. Рассматривать можно красный и черный фосфор. Предпочтителен красный фосфор.

Соединения фосфора со «степенью окисления» +1 - это, например, гипофосфиты чисто органической природы, например органические гипофосфиты, как то: гипофосфитный эфир целлюлозы, сложные эфиры фосфорноватистой кислоты с диолами, как, например, с 1,10-додецилдиолом. Можно применять также и замещенные фосфиновые кислоты и их ангидриды, как, например, дифенилфосфиновую кислоту. Кроме того, возможные варианты - это дифенилфосфиновая кислота, ди-пара-толилфосфиновая кислота, крезиловый диангидрид фосфиновой кислоты; можно применять, однако, в том числе и такие соединения, как гидрохиноновые, этиленгликолевые, пропиленгликолевые сложные эфиры бис(дифенилфосфиновой кислоты). Также пригодны арил(алкил)амиды фосфиновой кислоты, как, например, диметиловый амид дифенилфосфиновой кислоты и производные

сульфонамидоарил(алкил)фосфиновой кислоты, как, например, пара-толилсульфонамидодифенилфосфиновая кислота. Предпочтительно применять гидрохиноновые и этиленгликолевые сложные эфиры бис(дифенилфосфиновой кислоты) и бисдифенилфосфинат гидрохинона.

Соединения фосфора со степенью окисления +3 - это производные фосфористой кислоты. Можно применять циклические фосфонаты, в основе которых лежат пентаэритрит, неопентилгликоль или пирокатехин, как, например,

причем R означает алкильный остаток с 1-4 атомами углерода, предпочтительно метильный остаток, х=0 или 1 (Amgard®) Р 45 производства фирмы Albright & Wilson).

Кроме того, фосфор со степенью валентности +3 содержится в триарил(алкил)фосфитах, как, например, в т.ч. трифенилфосфите, трис(4-децилфенил)фосфите, трис(2,4-ди-трет-бутилфенил)фосфите или фенилдидецилфосфите. Можно, однако, применять и дифосфиты, как, например, пропиленгликоль-1,2 бис(дифосфит) или циклические фосфиты, в основе которых лежат пентаэритрит, неопентилгликоль или пирокатехин.

Особо предпочтительны метилнеопентилгликольфосфонат и метилнеопентилгликольфосфит, а также диметилпентаэритрит-дифосфонат и диметилпентаэритритдифосфит.

В качестве соединений фосфора со степенью окисления +4 рассматриваются прежде всего гиподифосфаты, как, например, тетрафенилгиподифосфат или биснеопентилгиподифосфат.

В качестве соединений фосфора со степенью окисления +5 рассматриваются прежде всего алкилзамещенные и арилзамещенные фосфаты. Примеры - это фенилбисдодецилфосфат, фенил-этил гидрофосфат, фенил-бис(3,5,5-триметилгексил)фосфат, этилдифенил-фосфат, 2-этилгексилди(толил)фосфат, дифенилгидрофосфат, бис(2-этилгексил)-пара-толилфосфат, тритолилфосфат, бис(2-этилгексил)-фенилфосфат, ди(нонил)фенил-фосфат, фенилметилгидрофосфат, ди(додецил)-пара-толилфосфат, пара-толил-бис(2,5,5-триметилгексил)фосфат или 2-этилгексилдифенилфосфат. Особо удобно применять соединения фосфора, у которых каждый остаток - это арилокси-остаток. Крайне удобны в применении трифенилфосфат и резорцинол-бис-(дифенилфосфат) и его замещенные в кольце производные общей формулы V (РДФ):

в которой заместители имеют следующие значения:

R4-R7 - ароматический остаток с 6-20 атомами углерода, предпочтительно фениловый остаток, который может быть замещен алкильными группами с 1-4 атомами углерода, предпочтительно метилом,

R8 - двухвалентный фенольный остаток, предпочтительно

или

а n имеет среднее значение от 0,1 до 100, предпочтительно 0,5-50, в особенности 0,8-10 и крайне предпочтительно 1-5.

Представленные в торговле продукты РДФ под торговой маркой Fyroflex® или Fyrol® -RDP (Akzo), а также CR 733-S (Daihachi) в силу технологии производства представляют собой смеси примерно 85% РДФ (n=1) примерно с 2,5% трифенилфосфата, а также с 12,5% олигомерных компонентов, у которых степень олигомеризации в большинстве случаев меньше 10.

Кроме того, можно использовать и циклические фосфаты. Особо удобен в применении при этом дифенилпентаэритритдифосфат и фенилнеопентилфосфат.

Кроме приведенных выше низкомолекулярных соединений фосфора еще можно использовать олигомерные и полимерные соединения фосфора.

Такие полимерные, не содержащие галогенов органические соединения фосфора с фосфором в полимерной цепи образуются, например, при синтезе пентациклических ненасыщенных фосфиндигалогенидов, как это описано, например, в немецкой заявке DE-A 20 36 173. Молекулярная масса полифосфолиноксидов, измеренная осмометрическим методом по давлению паров в диметилформамиде, находится, как сообщается, в пределах 500-7000, предпочтительно в пределах от 700 до 2000.

При этом степень окисления фосфора составляет -1.

Также можно применять неорганические координационные полимеры арил(алкил)-фосфиновых кислот, как, например, поли-β-натрий(I)-метилфенилфосфинат. Их синтез приведен в немецкой заявке DE-A 31 40 520. Степень окисления фосфора составляет +1.

Такие не содержащие галогенов полимерные соединения фосфора могут также образовываться благодаря реакции хлорида фосфоновой кислоты, как, например, дихлорида фенилфосфоновой кислоты, метилфосфоновой, пропилфосфоновой, стирилфосфоновой и винилфосфоновой кислоты с бифункциональными фенолами, как, например, гидрохиноном, резорцином, 2,3,5-триметилгидрохиноном, бисфенолом-А, тетраметилбифенолом-А.

Прочие не содержащие галогенов полимерные соединения фосфора, которые могут содержаться в формовочных массах согласно изобретению, получают реакцией оксихлорида фосфора или дихлоридов сложных эфиров фосфорной кислоты со смесью монофункциональных, бифункциональных и трифункциональных фенолов и других соединений, несущих гидроксильные группы (ср. Houben-Weyl-Müller, Thieme-Verlag Stuttgart, Organische Phosphorverbindungen Teil II (1963)). Возможен также синтез полимерных фосфонатов путем реакций переэтерификации сложных эфиров фосфоновой кислоты с бифункциональными фенолами (ср. с немецкой заявкой DE-A 29 25 208) или посредством реакций сложных эфиров фосфоновой кислоты с диаминами, или диамидами, или гидразидами (ср. публикацию патента США US-PS 4 403 075). Возможно также использовать и неорганический поли(фосфат аммония).

Также можно применять олигомерные пентаэритритфосфиты, пентаэритритфосфаты и пентаэритритфосфонаты согласно европейской заявке ЕР-В 8 486, например, Mobil Antiblaze® 19 (зарегистрированный товарный знак фирмы Mobil Oil).

Также предпочтительны соединения фосфора общей формулы VI

в которой заместители имеют следующие значения:

R1-R20 - независимо друг от друга водород, линейная или разветвленная алкильная группа, имеющая до 6 атомов углерода

n - среднее значение от 0,5 до 50 и

X - простая связь, С=O, S, SO2, С(СН3)2.

Предпочтительны те соединения С), в которых R1-R20 независимо друг от друга означают водород и/или метильный остаток. В том случае, когда R1-R20 независимо друг от друга означают метильный остаток, предпочтительны такие соединения С), в которых остатки R1, R5, R6, R10, R11, R15, R16, R20 в орто-положении относительно кислорода фосфатной группы представляют собой по меньшей мере один метильный остаток. Кроме того, предпочтительны соединения С), в которых на каждое ароматическое кольцо имеется метильная группа, предпочтительно в орто-положении, а остальные остатки означают водород.

В качестве заместителей особенно предпочтительны SO2 и S, а также крайне предпочтительны С(СН3)2 для X в формуле (VI) выше.

n как среднее значение предпочтительно составляет 0,5-5, в частности 0,7-2 и особенно ≈ 1.

То, что n указано в виде среднего значения, обусловлено технологией производства вышеприведенных соединений: их степень олигомеризации по большей части ниже 10, и в них содержатся малые количества (в большинстве случаев менее 5% масс.) трифенилфосфата, причем это различается от серии к серии. Соединения С) представлены в торговле под названием CR-741 производства фирмы Daihachi.

Кроме того, можно применять P-N-конденсаты, в особенности те, что описаны в международной заявке WO 2002/96976.

Особо предпочтительные комбинации С) - это смеси фосфорсодержащих и азотсодержащих соединений, причем предпочтительны соотношения смешивания в 1:10-10:1, а особенно 1:9-9:1.

В качестве компонента D) формовочные массы согласно изобретению могут содержать до 70, предпочтительно до 50% масс. других добавок.

В качестве наполнителей D1) в форме волокон или частиц следует назвать углеродные волокна, стекловолокно, стеклянные шарики, аморфную кремниевую кислоту, силикат кальция, метасиликат кальция, карбонат магния, каолин, мел, порошковидный кварц, слюду, сульфат бария и полевой шпат, которые применяют в количествах 1-50% масс., в особенности 1 -40, предпочтительно 10-40% масс.

В качестве предпочтительных волоконных наполнителей необходимо упомянуть углеродные волокна, арамидные волокна и волокна титаната калия, причем особо предпочтительно стекловолокно в виде «Е-стекла». Их можно применять в виде жгутов или стеклянной нарезки представленных в продаже форм.

Поверхность волоконных наполнителей для улучшения совместимости с термопластами можно обработать силановым соединением.

Подходящие силановые соединения - это таковые общей формулы

в которой заместители имеют следующие значения:

n означает целое число от 2 до 10, предпочтительно 3-4,

m означает целое число от 1 до 5, предпочтительно 1-2, k - целое число от 1 до 3, предпочтительно 1.

Предпочтительные силановые соединения - это аминопропилтриметоксисилан, аминобутилтриметоксисилан, аминопропилтриэтоксисилан, аминобутилтриэтоксисилан, а также соответствующие силаны, которые в качестве заместителя X содержат глицидиловую группу.

В общем случае силановые соединения применяют в количествах 0,01-2, предпочтительно 0,025-1,0, а в особенности 0,05-0,5% масс. (в расчете на Е) для покрытия поверхности.

Также пригодными являются игольчатые минеральные наполнители.

Под игольчатыми минеральными наполнителями в смысле настоящего изобретения подразумевают минеральный наполнитель с сильно выраженными игольчатыми чертами. В качестве примера следует упомянуть игольчатый волластонит. Целесообразно, чтобы у минерала соотношение L/D-(длины к диаметру) составляло от 8:1 до 35: 1, предпочтительно - от 8: 1 до 11: 1. При необходимости минеральный наполнитель можно предварительно обработать вышеуказанным силановым соединением; эта предварительная обработка, однако, необязательна.

В качестве прочих наполнителей следует упомянуть каолин, кальцинированный каолин, волластонит, тальк и мел, а также дополнительно нанонаполнители пластинчатой или игольчатой формы, предпочтительно в количествах от 0,1 до 10%. Для этого предпочтительно применяют бемит, бентонит, монтмориллонит, вермикуллит, гекторит и лапонит. Чтобы добиться хорошей совместимости пластинчатых нанонаполнителей с органическим связывающим агентом, пластинчатые нанонаполнители согласно уровню техники подвергают органической модификации. Добавление пластинчатых или игольчатых нанонаполнителей к нанокомпозитам согласно изобретению ведет к дополнительному повышению механической прочности.

В качестве компонента D2) формовочные массы согласно изобретению могут содержать от 0,05 до 3, предпочтительно от 0,1 до 1,5, а в особенности - от 0,1 до 1% масс., смазочного материала.

Предпочтительны образованные алюминием, щелочными и щелочно-земельными металлами соли, или сложные эфиры, или амиды жирных кислот с 10-44 атомами углерода, предпочтительно с 12-44 атомами углерода.

Целесообразно, чтобы ионы металлов относились к щелочно-земельным металлам или представляли собой алюминий, причем особо предпочтительны кальций или магний.

Предпочтительные соли металлов - это стеарат кальция и монтанат кальция, а также стеарат алюминия и смесь дистеарата алюминия с тристеаратом алюминия (Alugel® 30DF производства фирмы Baerlocher).

Также можно применять смеси различных солей, причем соотношение смешивания произвольное.

Карбоновые кислоты могут быть одно- или двухосновными. В качестве примеров следует назвать пеларгоновую кислоту, пальмитиновую кислоту, лауриновую кислоту, маргариновую кислоту, додекандикислоту, бегеновую кислоту, а особо предпочтительно - стеариновую, каприновую, а также монтановую кислоту (смесь жироных кислот с 30-40 атомами углерода).

Алифатические спирты могут быть 1-4-атомными. Примеры спиртов - это н-бутанол, н-октанол, стеариловый спирт, этиленгликоль, пропиленгликоль, неопентилгликоль, пентаэритрит, причем глицерин и пентаэритрит предпочтительны.

Алифатические амины могут быть 1-3-атомными.