Пористые гели на основе ароматических и циклоалифатических аминов

Иллюстрации

Показать всеИзобретение относится к пористому гелю, способу получения пористого геля и его применению. Пористый гель содержит представленные далее компоненты в превращенном виде: (a1) не менее чем один многофункциональный изоцианат, (а2) не менее чем один многофункциональный ароматический амин и (а3) не менее чем один многофункциональный циклоалифатический амин. Пористый гель имеет пористость по меньшей мере 70 об.%. Технический результат - получение пористых гелей для использования в качестве изолирующего материала и в вакуумных изоляционных панелях. 3 н. и 14 з.п. ф-лы, 5 пр.

Реферат

Изобретение относится к пористому гелю, содержащему представленные далее компоненты в превращенном виде:

(a1) не менее чем один многофункциональный изоцианат,

(а2) не менее чем один многофункциональный ароматический амин и

(а3) не менее чем один многофункциональный циклоалифатический амин.

Кроме того, настоящее изобретение относится к способу получения пористых гелей, к получаемым этим способом пористым гелям и к применению пористых гелей в качестве изолирующего материала и в вакуумных изоляционных панелях.

По теоретическим соображениям пористые гели с порами, размеры которых лежат в пределах от нескольких микрометров до еще меньших значений, и с высокой пористостью, составляющей не менее 70%, представляют собой очень хорошие теплоизоляторы.

Такие пористые материалы с небольшим средним диаметром пор могут быть представлены, например, органическими ксерогелями. В специальной литературе понятие ксерогеля не имеет широкого распространения. В общем случае понятие ксерогеля относится к пористому материалу, который получают в золь-гель процессе, при этом жидкую фазу удаляют из геля сушкой при температуре ниже критической температуры и при давлении ниже критического давления для жидкой фазы («докритические условия»). В отличие от этого понятие аэрогелей используют обычно в том случае, когда удаление жидкой фазы из геля проводят при сверхкритических условиях.

В соответствии с золь-гель процессом сначала получают золь на основе реакционноспособного органического исходного продукта для получения геля и после этого золь превращают в гель с помощью реакции, протекающей с образованием в нем сетчатой структуры. Для получения из геля пористого материала, например, ксерогеля, нужно удалить из него жидкость. Эта стадия далее для простоты будет называться сушкой.

В WO-95/02009 представлены основанные на изоцианатах ксерогели, которые, в частности, находят применение в области вакуумной изоляции. В этой публикации представлен также основанный на золь-гель процессе способ получения ксерогелей, в соответствии с которым используют известные, в том числе и ароматические, полиизоцианаты, а также нереакционноспособный растворитель. В качестве других соединений с активными атомами водорода используют алифатические или ароматические полиамины или полиолы. Представленные в этой публикации примеры включают процессы, в которых протекает взаимодействие полиизоцианата и диаминодиэтилтолуола. Получаемые при этом ксерогели в общем случае имеют средний размер пор в пределах около 50 мкм. В одном из примеров представлен средний размер пор 10 мкм.

В соответствии с WO 2008/138978 получают ксерогели, содержащие от 30 до 90 масс.% не менее чем одного многофункционального изоцианата и от 10 до 70 масс.% не менее чем одного многофункционального ароматического амина, при этом ксерогели имеют приведенные к объему средние диаметры пор не более 5 микрометров.

По материалам WO 2009/027310 известны ксерогели, получаемые из многофункциональных изоцианатов и защищенных алифатических аминов.

Однако свойства материалов, в частности механическая стабильность известных пористых гелей на основе полимочевин, оказываются недостаточно хорошими для разных областей применения. Кроме того, положенные в их основу составы при сушке в докритических условиях подвергаются усадке, в результате которой происходит уменьшение пористости и повышение плотности.

В соответствии с этим существовала задача по разработке пористого геля, который лишен названных выше недостатков или у которого они проявляются лишь в незначительной мере. В частности, пористые гели должны иметь повышенную пористость и пониженную плотность в сравнении с уровнем техники. Кроме того, пористые гели при давлениях выше области вакуумных значений, в частности, в области давлений от примерно 1 мбара до примерно 100 мбар, должны также иметь невысокую термическую проводимость. Это желательно, поскольку в вакуумных панелях в течение времени происходит повышение давления; в частности, пористый гель должен иметь высокую пористость, незначительную плотность и достаточно высокую механическую стабильность. Кроме того, пористые гели должны иметь невысокую горючесть и высокую термическую стойкость.

Еще одна задача состояла в том, чтобы сделать доступным пористый гель с небольшим размером пор, высокой пористостью, низкой плотностью и одновременно с высокой механической стабильностью. Кроме того, способ доложен обеспечивать получение пористых гелей с низкой термической проводимостью, у которых удаление растворителя в докритических условиях сопровождается лишь незначительной усадкой.

В соответствии с этим были получены соответствующие изобретению пористые гели и был разработан соответствующий изобретению способ получения пористых гелей.

Предпочтительные варианты реализации представлены в формуле изобретения и в описании. Сочетания предпочтительных вариантов реализации способа не выходят за рамки настоящего изобретения.

Пористые гели

В соответствии с изобретением пористый гель содержит представленные далее компоненты в превращенном виде:

(a1) не менее чем один многофункциональный изоцианат,

(а2) не менее чем один многофункциональный ароматический амин и

(а3) не менее чем один многофункциональный циклоалифатический амин.

В рамках настоящего изобретения пористый гель представляет собой материал, который имеет пористую структуру и который получен в золь-гель процессе.

Соответствующий изобретению пористый гель в рамках настоящего изобретения находится в виде ксерогеля или аэрогеля. В предпочтительном случае соответствующий изобретению пористый гель в рамках настоящего изобретения находится в виде ксерогеля.

В рамках настоящего изобретения ксерогель представляет собой получаемый в золь-гель процессе пористый гель с пористостью не менее 70 объемн. % и с приведенным к объему средним диаметром пор не более 50 микрометров, при этом жидкую фазу удаляют из геля с помощью сушки при температуре ниже критической и при давлении ниже критического давления («докритические условия»).

В отличие от этого аэрогель представляет собой соответствующий пористый гель, при получении которого удаление жидкой фазы из геля проводили в сверхкритических условиях.

При удалении из геля жидкой фазы действуют капиллярные силы, которые влияют на структуру пор образующегося пористого геля. При удалении из геля жидкой фазы в сверхкритических условиях эти капиллярные силы очень незначительны. При удалении из геля жидкой фазы в докритических условиях действие капиллярных сил в зависимости от стабильности и от вида геля, а также от полярности удаляемого растворителя приводит к усадочным явлениям в геле с изменением структуры пор.

Одна или несколько мономерных структурных единиц (a1) представленного выше типа образуют компоненту (a1). Это относится также к мономерным структурным единицам (а2) и (а3). Компоненты и, соответственно, мономерные структурные единицы (a1), (а2) и (а3) находятся в пористом геле в превращенном виде. Если речь идет о превращенном виде, то это относится к нахождению материала в полимерном виде или в связанном с полимером виде.

В предпочтительном варианте соответствующий изобретению пористый гель содержит от 20 до 90 масс.% компоненты (a1), представляющей собой не менее чем один многофункциональный изоцианат, и от 9,99 до 45 масс.% компоненты (а2), представляющей собой не менее чем один многофункциональный ароматический амин, а также от 0,01 до 35 масс.% не менее чем одного многофункционального циклоалифатического амина в виде компоненты (а3) в каждом отдельном случае из расчета на общую массу компонент (a1), (а2) и (а3). Сумма процентов массы компонент (a1), (а2) и (а3) из расчета на общую массу компонент (a1), (а2) и (а3) составляет 100 масс.%.

В предпочтительном случае пористый гель содержит от 40 до 80 масс % компоненты (a1), от 19 до 40 масс.% компоненты (а2) и от 1 до 20 масс.% компоненты (а3), в наиболее предпочтительном случае от 45 до 79 масс % компоненты (a1), от 19 до 40 масс.% компоненты (а2) и от 2 до 15 масс.% компоненты (а3) в каждом отдельном случае из расчета на общую массу компонент (a1), (а2) и (а3). Эти проценты массы во всех случаях соответствуют введенному в реакцию количеству компонент, которые находятся в пористом глее в превращенном виде.

В рамках настоящего изобретения понятие функциональности соединения соответствует числу реакционноспособных групп в молекуле. В случае мономерной структурной единицы (a1) функциональность представлена числом изоцианатных групп в молекуле. В случае аминогрупп в мономерных структурных единицах (а2) или, соответственно, (а3) функциональность представлена числом реакционноспособных аминогрупп в молекуле. При этом многофункциональному соединению соответствует функциональность не менее 2.

Если компоненты (a1), (а2) и, соответственно, (а3) используются в виде смесей соединений с различной функциональностью, то функциональность компонент в каждом отдельном случае относится к среднему значению с учетом числового вклада функциональности отдельных соединений. Многофункциональное соединение содержит не менее двух названных выше функциональных групп в молекуле.

Средний диаметр пор определяют способом ртутной порометрии по нормам DIN 66133, при этом в рамках настоящего изобретения он в основном соответствует приведенному к объему среднему диаметру пор. Ртутное интрузионное определение в соответствии с DIN 66133 представляет собой порометрический способ, реализуемый в ртутном порозиметре. При этом ртуть под давлением поступает в пробу пористого материала. Для заполнения ртутью небольших пор требуется более высокое давление, чем для заполнения больших пор, и из соответствующей зависимости объема от давления можно определить распределение пор по объему и рассчитать отнесенный к объему средний диаметр пор.

В предпочтительном случае приведенный к объему средний диаметр пор пористого геля составляет не более 5 микрометров. В особо предпочтительном случае приведенный к объему средний диаметр пор пористого геля составляет не более 3,5 микрометров, в наиболее предпочтительном случае не более 3 микрометров, в частности, не более 2,5 микрометров.

Желательно, конечно, чтобы для обеспечения низкой термической проводимости поры имели как можно более мелкий размер при высокой пористости. Однако в соответствии с условиями получения при получении пористого геля с достаточно высокой механической стабильностью существует практическая нижняя граница приведенного к объему среднего диаметра пор. В общем случае приведенный к объему средний диаметр пор составляет по меньшей мере 10 нм, в предпочтительном случае по меньшей мере 50 нм. Чаще всего приведенный к объему средний диаметр пор составляет по меньшей мере 100 нм, в частности, по меньшей мере 200 нанометров.

В предпочтительном случае соответствующий изобретению пористый гель имеет пористость не менее 70 объемн. %, в частности, от 70 до 99 объемн. %, в особо предпочтительном случае не менее 80 объемн. %, в наиболее предпочтительном случае не менее 85 объемн. %, в частности, от 85 до 95 объемн. %. Пористость в объемн. % означает, что названная доля общего объема пористого геля состоит из пор. В частности, для достижения минимальной теплопроводности чаще всего желательно, чтобы пористость была как можно более высокой, однако верхнее значение пористости ограничивается механическими свойствами и условиями переработки пористого геля.

В соответствии с изобретением компоненты (a1), (а2) и (а3) находятся в пористом геле в превращенном (полимерном) состоянии. В соответствующем изобретению составе мономерные структурные единицы от (a1) до (а3) в пористом геле связаны между собой преимущественно мочевинными соединяющими структурами. Еще одна возможная связь в пористом геле представлена изоциануратными соединяющими структурами, которые образуются в результате тримеризации изоцианатных групп в мономерных структурных единицах (a1). Если ксерогель содержит другие компоненты, то в нем могут присутствовать и другие соединяющие структуры, например, из уретановых групп, которые образуются в результате реакции изоцианатных групп со спиртами или с фенолами.

В предпочтительном случае компоненты от (a1) до (а3) в пористом геле связаны между собой мочевинными группами -NH-CO-NH- не менее чем на 50 мольн. %. В предпочтительном случае доля мочевинных групп в образующих связи между компонентами от (a1) до (а3) фрагментами в пористом геле составляет от 50 до 100 мольн. %, в частности, от 60 до 100 мольн. %, в особо предпочтительном случае от 70 до 100 мольн. %, в частности, от 80 до 100 мольн. %, например, от 90 до 100 мольн. %.

Те мольные проценты, которые дополняют неполные значения до 100 мольн. %, относятся к другим соединяющим структурам, в частности, к изоциануратным группам. Другие соединяющие структуры могут также представлять собой иные известные специалисту соединения на основе изоцианатных полимеров. В качестве примеров можно назвать сложноэфирные, мочевинные, биуретовые, аллофанатные, карбодиимидные, изоциануратные, уретдионовые и/или уретановые группы.

Определение мольных процентов содержания соединяющих мономерные структурные единицы групп в пористом геле проводят с помощью ЯМР-спектроскопии (ядерного магнитного резонанса) в твердом веществе или в набухшем состоянии. Подходящие для этого способы определения специалисту известны.

Отношение отношения содержания (соотношение эквивалентов) изоцианатных групп в компоненте (a1) к содержанию аминогрупп в компонентах (а2) и (а3) в предпочтительном случае составляет от 1,01 к 1 до 1,5 к 1. В особо предпочтительном случае отношение эквивалентов изоцианатных групп в компоненте (a1) к эквивалентам аминогрупп в компонентах (а2) и (а3) составляет от 1,1 к 1 до 1,4 к 1, в частности, от 1,1 к 1 до 1,3 к 1. Избыток изоцианатных групп приводит к уменьшению усадки пористого геля при удалении растворителя.

Компонента (a1)

В соответствии с изобретением пористый гель содержит в превращенном виде не менее чем один многофункциональный изоцианат.В предпочтительном случае пористый гель содержит от 20 до 90 масс.%, в особо предпочтительном случае от 40 до 80 масс.%, в частности, от 45 до 79 масс.% не менее чем одного многофункционального изоцианата в превращенном виде из расчета на общую массу компонент (a1), (а2) и (а3).

В качестве многофункциональных изоцианатов могут найти применение ароматические, алифатические, циклоалифатические и/или аралифатические изоцианаты. Такие многофункциональные изоцианаты известны или же они могут быть получены хорошо известными способами. Многофункциональные изоцианаты могут быть, в частности, использованы и в виде смесей, и тогда компонента (a1) содержит различные многофункциональные изоцианаты. Рассматриваемые в качестве мономерной структурной единицы (a1) многофункциональные изоцианаты содержат две изоцианатные группы (они далее будут называться диизоцианатами) или более двух изоцианатных групп в молекуле этой компоненты.

В частности, могут найти применение 2,2'-, 2,4'- и/или 4,4'-дифенилметандиизоцианаты, 1,5-нафтилендиизоцианат, 2,4- и/или 2,6-толуилендиизоцианат, 3,3'-диметилдифенил-диизоцианат, 1,2-дифенилэтандиизоцианат и/или л-фенилендиизоцианат, три-, тетра-, пента-, гекса-, гепта- и/или октаметилендиизоцианат, 2-метилпентаметилен-1,5-диизоцианат, 2-этилбутилен-1,4-диизоцианат, пентаметилен-1,5-диизоцианат, бутилен-1,4-диизоцианат 1-изоцианато-3,3,5-триметил-5-изоцианатометил-циклогексан (изофорондиизоцианат), 1,4- и/или 1,3-бис-(изоцианатометил)циклогексан, 1,4-циклогександиизоцианат, 1-метил-2,4- и/или -2,6-циклогександиизоцианат и/или 4,4'-, 2,4'- и 2,2'-дициклогексилметандиизоцианат.

В качестве многофункциональных мономерных структурных единиц (al) предпочтительны ароматические изоцианаты. Особенно предпочтительны в качестве многофункциональных изоцианатов компоненты (al) представленные далее варианты:

i) многофункциональные изоцианаты на основе толуилендиизоцианата, в частности, 2,4- или 2,6-толуилендиизоцианата или же смесей 2,4 и 2,6-толуилендиизоцианата,

ii) многофункциональные изоцианаты на основе дифенилметандиизоцианата, в частности 2,2'-дифенилметандиизоцианат или 2,4'-дифенилметандиизоцианат или же 4,4'-дифенилметандиизоцианат, а также олигомерный дифенилметандиизоцианат, называемый также полифенилполиметиленизоцианатом, или смеси двух или трех названных выше дифенилметандиизоцианатов или также сырой дифенилметандиизоцианат, который образуется при получении дифенилметандиизоцианата, или же смеси, состоящие из не менее чем одного олигомера дифенилметандиизоцианата и не менее чем одного из названных выше низкомолекулярных производных дифенилметандиизоцианата,

iii) смеси, состоящие из не менее чем одного ароматического изоцианата в соответствии с вариантом i) и не менее чем одного ароматического изоцианата в соответствии с вариантом ii).

В качестве многофункционального изоцианата особо предпочтителен олигомерный дифенилметандиизоцианат. Олигомерный дифенлметандиизоцианат (далее он будет называться олигомерный МДИ) представляет собой олигомерный продукт конденсации или смесь нескольких олигомерных продуктов конденсации дифенилметандиизоцианата, которые являются производными дифенилметандиизоцианата. Многофункциональные изоцианаты в предпочтительном случае могут быть также представлены смесями мономерных ароматических диизоцианатов и олигомеров дифенилметандиизоцианата.

Олигомерный дифенилметандиизоцианат содержит один многоядерный продукт конденсации или несколько многоядерных продуктов конденсации дифенилметандиизоцианата с функциональностью более 2, в частности, с функциональностью 3 или 4 или же 5. Олигомерный дифенилметандиизоцианат известен, его также часто называют полифенилполиметиленизоцианатом или также полимерным дифенилметандиизоцианатом. Олигомерный дифенилметандиизоцианат обычно представляет собой смесь изоцианатов с различной функциональностью, основанных на дифенилметан-диизоцианате. Олигомерный дифенилметандиизоцианат используют обычно в виде смеси с мономерным дифенилметандиизоцианатом.

Функциональность (средняя) изоцианата, содержащего олигомерный дифенилметандиизоцианат может изменяться в пределах от примерно 2,2 до примерно 5, в частности, от 2,4 до 3,5, в частности, от 2,5 до 3. Такая смесь основанных на дифенилметан-диизоцианате многофункциональных изоцианатов с различной функциональностью представлена, в частности, сырым дифенилметандиизоцианатом, который образуется при получении дифенилметандиизоцианата.

Многофункциональные изоцианаты или смеси нескольких многофункциональных изоцианатов на основе дифенилметандиизоцианата известны, они поставляются, например, компанией BASF Polyurethanes GmBH под названием Lupranat®.

В предпочтительном случае функциональность компоненты (a1) составляет не менее 2, в частности, не менее 2,2 и в особо предпочтительном случае не мене 2,5. Предпочтительно, когда функциональность компоненты (a1) составляет от 2,2 до 4 и в особо предпочтительном случае от 2,5 до 3.

В предпочтительном случае содержание изоцианатных групп в компоненте (a1) составляет от 5 до 10 ммолей/г, в частности, от 6 до 9 ммолей/г, в особо предпочтительном случае от 7 до 8,5 ммолей/г. Специалисту известно, что содержание изоцианатных групп в ммолях на грамм и так называемая эквивалентная масса в граммах на эквивалент находятся в обратно пропорциональной зависимости. Содержание изоцианатных групп в ммолях на грамм рассчитывается, исходя из их содержания в процентах массы в соответствии с ASTM D-5155-96 А.

В предпочтительном варианте компонента (al) состоит из не менее чем одного многофункционального изоцианата, выбираемого из дифенилметан-4,4'-диизоцианата, дифенилметан-2,4'-диизоцианата, дифенилметан-2,2'-диизоцианата и олигомерного дифенилметандиизоцианата.

В рамках этого предпочтительного варианта наиболее предпочтительно, когда компонента (a1) содержит олигомерный дифенилметандиизоцианат и имеет функциональность не менее 2,5.

Компонента (а2)

В соответствии с изобретением пористый гель содержит не менее чем один многофункциональный ароматический амин. В предпочтительном случае пористый гель содержит из расчета на общую массу компонент (a1), (а2) и (а3) от 9,99 до 45 масс.%, в особо предпочтительном случае от 19 до 40 масс.%, не менее чем одного многофункционального ароматического амина.

Подходящие ароматические амины (а2) представлены, в частности, изомерами и производными диаминодифенилметана. В составе компоненты (а2) предпочтительными изомерами и производными диаминодифенилметана являются, в частности, 4,4'-диаминодифенилметан, 2,4'-диаминодифенилметан, 2,2'-диамино-дифенилметан и олигомерный диаминодифенилметан.

Кроме того, подходящими ароматическими аминами (а2) являются, в частности, изомеры и производные толуоламина. В составе компоненты (а2) предпочтительные изомеры и производные толуоламина представлены, в частности, толуилендиамином, в частности, толуилен-2,4-диамином и/или толуилен-2,6-диамином и диэтилтолуилен-диамином, в частности, 3,5-диэтилтолуол-2,4-диамином и/или 3,5-диэтилтолуол-2,6-диамином.

В предпочтительном случае компонента (а2) содержит не менее чем один многофункциональный ароматический амин, при этом по крайней мере один из них выбирают из изомеров и производных диаминодифенилметана, в частности, из тех, что названы выше.

В особо предпочтительном случае компонента (а2) состоит из не менее чем одного многофункционального ароматического амина, выбираемого из 4,4'-диаминодифенил-метана, 2,4'-диаминодифенилметана, 2,2'-диаминодифенилметана и олигомерного диаминодифенилметана.

Олигомерный диаминодифенилметан содержит один или несколько соединенных метиленовыми мостиками продуктов конденсации анилина и формальдегида. Олигомерный диаминодифенилметан содержит не менее чем один олигомер, но в общем случае несколько олигомеров диаминодифенилметана с функциональностью более 2, в частности 3 или 4 или же 5. Олигомерный диаминодифенилметан известен или он может быть получен известными способами. Обычно олигомерный диаминодифенилметан используют в виде смесей с мономерным диаминодифенилметаном.

Функциональность (средняя) многофункционального амина, содержащего олигомерный диаминодифениламин, может изменяться в пределах от примерно 2,3 до примерно 5, в частности, от 2,3 до 3,5, и, в частности, от 2,3 до 3. Такой смесью основанных на диаминодифенилметане многофункциональных аминов с различающейся функциональностью является, в частности, сырой диаминодифенилметан, образующийся, в частности, в качестве промежуточного продукта при получении сырого диаминодифенилметана при конденсации анилина с формальдегидом, которая обычно катализируется соляной кислотой. В предпочтительном случае компонента (а2) содержит олигомерный диаминодифенилметан, при этом ее функциональность составляет не менее 2,3.

Компонента (а3)

В соответствии с изобретением пористый гель содержит в качестве компоненты (а3) не менее чем один многофункциональный циклоалифатический амин в превращенном виде. В предпочтительном случае соответствующие изобретению пористые гели содержат от 0,01 до 35 масс.% компоненты (а3), в особо предпочтительном случае от 1 до 20 масс.%, в частности, от 2 до 15 масс.%, в каждом отдельном случае из расчета на общую массу компонент (a1),)а2) и (а3).

Превращенная форма образуется в результате того, что в соответствующих мономерных структурных единицах используют такие аминогруппы, которые реагируют с компонентой (a1). Аминогруппы мономерных структурных единиц (а3) должны в соответствии с этим реагировать с мономерными структурными единицами (a1) и поэтому речь здесь идет о первичных и вторичных аминогруппах.

Следует понимать, что циклоалифатический амин представляет собой соединение с не менее чем двумя циклоалифатическими аминогруппами. Понятие циклоалифатических аминогрупп относится к аминогруппам, которые связаны с циклоалифатическим кольцом. В предпочтительном случае аминогруппы представлены первичными аминогруппами. В предпочтительном случае циклоалифатическим кольцом является соответственно замещенное циклогексильное кольцо.

Повышенное содержание компоненты (а3) оказывает положительное влияние на структуру пор и, в частности, на механические свойства и на теплоизолирующую способность.

В то же время значительное повышение содержания компоненты (а3) может привести к ухудшению гомогенности структуры материала и его свойств из-за высокой реакционной способности этой компоненты. Перед тем как станет возможным гомогенное смешивание, в материале могут образоваться отвержденные области, что и приведет к ухудшению свойств.

На этом основании оказалось целесообразным использование компоненты (а3) в количестве по крайней мере 0,1 масс.%, в предпочтительном случае по крайней мере 1 масс.%, в частности, по крайней мере 2 масс.%, в каждом отдельном случае из расчета на всю массу компонент (a1), (а2) и (а3). Так же оказалось целесообразным использование компоненты (а3) в количестве не более 35 масс.%, в частности, не более 20 масс.%, в особо предпочтительном случае не боле 15 масс.%, в каждом отдельном случае из расчета на всю массу компонент от (a1) до (а3).

Не исключена также возможность того, что это циклоалифатическое кольцо циклоалифатического амина несет только одну аминную группу. В таком случае соединения (а3) включают по крайней мере два циклоалифатических кольца.

Можно также, чтобы соответствующее циклоалифатическое кольцо было соединено с не менее чем двумя, в частности именно с двумя, аминогруппами. Первичные аминные группы соединены с циклоалифатическим кольцом одной химической связью. Вторичные аминные группы соединены с циклоалифатическим кольцом в виде вторичной аминогруппы одной химической связью или они встроены в кольцо в виде группы -NH-. Предпочтительными примерами при этом служат изофорондиамин, пиперазин и полностью гидрированный толуилендиамин, в частности, полностью гидрированный толуилен-2,4-диамин.

Предпочтительно, когда каждая из не менее чем двух представленных выше аминогрупп в каждом отдельном случае присоединена к другому циклоалифатическому кольцу.

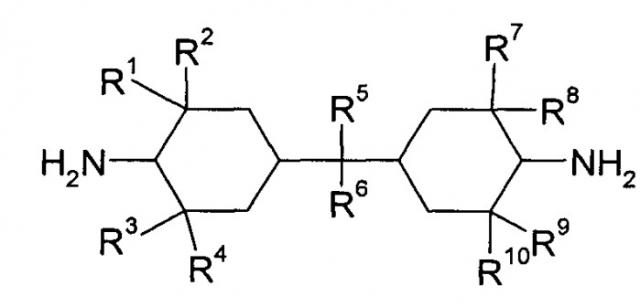

В предпочтительном случае компонента (а3) включает в превращенном виде соединение, которое содержит не менее чем две аминогруппы в соответствии с представленным далее структурным элементом:

,

где

R1, R2, R3 и R4 могут быть одинаковыми или разными и в каждом отдельном случае независимо друг от друга их выбирают из атома водорода или же линейной или разветвленной алкильной группы с числом атомов углерода от одного до двенадцати и при этом представленный цикл означает циклоалифатическое кольцо, которое может нести другие заместители и которое может быть соединено с не менее чем еще одним циклоалифатическим кольцом непосредственно или через соединительную структуру. В предпочтительном случае связывание нескольких циклоалифатических колец с помощью соединительной структуры обеспечивается алкиленовыми группами, в частности, метиленовыми группами.

В предпочтительном случае компонента (а3) включает по крайней мере одно соединение в непревращенном виде и это соединение имеет по крайней мере две аминогруппы, которые в каждом отдельном случае соединены с циклогексильным кольцом, при этом циклогексильное кольцо может нести другие заместители и/или оно может быть непосредственно или через соединительную структуру связано с не менее чем еще одним незамещенным или замещенным циклогексильным кольцом.

В одном из особо предпочтительных вариантов в составе структурного элемента (I) R1 и R3 означают атомы водорода, a R2 и R4 независимо друг от друга выбирают из линейных или разветвленных алкильных групп с числом атомов углерода от одного до двенадцати. При этом, в частности, R2 и R4 выбирают из метальной, этильной, изопропильной, н-пропильной, н-бутильной, изобутильной или трет-бутильной групп.

Аминогруппы в соответствии с представленным выше особо предпочтительным вариантом оказываются стерически экранированными. Это оказывает положительный эффект, поскольку благодаря этому достигается уменьшение усадки при удалении растворителя из геля и улучшается пористость пористого геля.

В особо предпочтительном варианте в число мономерных структурных элементов (а3), которые образуют компоненту (а3), входит по крайней мере одно соответствующее представленной далее структуре (II) соединение:

,

где заместители от R1 до R10, которые могут быть одинаковыми или разными, в каждом отдельном случае независимо друг от друга выбирают из атома водорода или же из линейных или разветвленных алкильных групп с числом атомов углерода от одного до двенадцати.

В предпочтительном случае R5 и R6 означают атомы водорода, остатки R1, R3, R7 и R9 также означают атомы водорода, а остатки R2, R4, R8 и R10 независимо друг от друга выбирают из линейных или разветвленных алкильных групп с числом атомов углерода от одного до двенадцати, в частности, из метальной, этильной, изопропильной, н-пропильной, н-бутильной, изобутильной или трет-бутильной групп.

Еще один предпочтительный вариант представлен гидрированным олигомерным диаминодифенилметаном (олигомерный дифенилметандиизоцианат). Описание олигомерного диаминодифенилметана приводилось выше. Гидрированный олигомерный диаминодифенилметан имеет строение в соответствии с формулой (III) или изомерное строение:

,

при этом речь может идти и о таких изомерных структурах (III), которые представляют собой смесь изомеров.

Гидрированный олигомерный диаминодифенилметан при этом представляет собой смесь олигомеров с различной длиной цепи, где n составляет от 0 до примерно 4. В предпочтительном случае его функциональность по аминогруппам составляет от 2 до 3,5, в частности, от 2,2 до 3.

В предпочтительном случае компонента (а3) представляет собой 3,3',5,5'-тетраалкил-4,4'-диаминодициклогексилметан, при этом алкильные группы в положениях 3, 3', 5 и 5' могут быть одинаковыми или разными, а выбирают их из линейных или разветвленных алкильных групп с числом атомов углерода от одного до двенадцати.

В особо предпочтительном варианте компонента (а3) представляет собой 3,3',5,5'-тетраалкил-4,4'-диаминодициклогексилметан, при этом предпочтительно, когда алкильные группы в положениях 3, 3', 5 и 5' выбирают из метальной, этильной, изопропильной, н-пропильной, н-бутильной, изобутильной или трет-бутильной групп.

В качестве мономерного структурного элемента (а3) наиболее предпочтительны 3,3',5,5'-тетраметил-4,4'-диаминодициклогексилметан и 3,3',5,5'-тетраэтил-4,4'-диаминодициклогексилметан.

Многофункциональные циклоалифатические амины в предпочтительном случае получают гидрированием ядер соответствующих многофункциональных ароматических аминов. Соответствующие способы гидрирования ароматических аминов хорошо известны специалисту. Соответствующие многофункциональные ароматические амины также известны специалисту и их приобретают коммерческим путем или получают известными специалисту синтетическими способами. Получение многофункциональных циклоалифатических аминов представлено, например, в заявке на Европейский патент №0134499 В1 на страницах от 2, строка 54, до страницы 7, строка 58.

Способ получения пористых гелей

Соответствующий изобретению способ включает представленные далее стадии:

(а) подготовка компоненты (a1) и отдельно от нее компонент (а2) и (а3) в каждом отдельном случае в одном растворителе (В),

(б) взаимодействие компонент от (a1) до (а3) в присутствии растворителя (В) с образованием геля,

(в) сушка полученного на предыдущей стадии геля, в предпочтительном случае путем перевода содержащейся в геле жидкости в газообразное состояние при температуре и при давлении, которые лежат ниже критической температуры и критического давления для содержащейся в геле жидкости.

В соответствии с предпочтительным вариантом компоненту (a1) готовят в первой емкости, а компоненты (а2) и (а3) во второй емкости в каждом отдельном случае в растворителе (В) и после этого смешивают их для реализации стадии (б). Соответствующий изобретению способ в предпочтительном случае включает для этого следующие стадии:

(а-1) подготовка компоненты (a1) и отдельно от нее компонент (a1) и (а3) в каждом отдельном случае в одном растворителе (В), при этом предпочтительно, когда предварительно смешивают компоненты (а2) и (а3),

(а-2) подготовка исходного продукта (А) для получения геля, содержащего компоненты от (a1) до (а3) в растворителе (В) путем смешивания подготовленных на стадии (а-1) компонент,

(б) взаимодействие исходного продукта (А) для получения геля в присутствии растворителя (В), протекающее с образованием геля,

(в) сушка полученного на предыдущей стадии геля, в предпочтительном случае путем перевода содержащейся в геле жидкости в газообразное состояние при температуре и при давлении, которые лежат ниже критической температуры и критического давления для содержащейся в геле жидкости.

Предпочтительные варианты реализации стадий от (а) до (в) представлены далее более подробно.

Стадия (а)

В соответствии с изобретением на стадии (а) проводят подготовку компоненты (a1) отдельно от компонент (а2) и (а3) в каждом отдельном случае в одном растворителе (В). Исходный продукт (А), из которого образуется гель, получают смешиванием компонент от (a1) до (а3) в каждом отдельном случае в одном растворителе. Исходный продукт (А), из которого образуется гель, получают путем смешивания компонент от (a1) до (а3). В соответствии с этим исходный продукт (А), из которого образуется гель, содержит представленные далее в разделе «пористые гели» мономерные структурные единицы от (a1) до (а3), количественное содержание которых также представлено далее.

Мономерные структурные единицы от (a1) до (а3) находятся в исходном продукте (А), из которого образуется гель, в мономерном виде или же они путем частичного или отличного от эквимолекулярного взаимодействия изоцианатных и аминных групп были предварительно превращены в форполимер, который также может превращаться в исходный продукт (А) для образования геля в результате взаимодействия с другими мономерными структурными элементами от (a1) до (а3). В соответствии с этим исходный продукт (А) для образования геля может превращаться в гель, то есть он может превращаться в гель в результате образования сетчатой структуры. Количественное содержание компонент от (a1) до (а3) в пористом геле, где они находятся в полимеризованном виде, соответствует количественному содержанию компонент от (a1) до (а3) в исходном продукте (А) для образования геля, если они уже не находились в превращенном виде.

Вязкость используемой компоненты (a1) может изменяться в широких пределах. В предпочтительном случае используемая на стадии (а) соответствующего изобретению способа компонента (a1) имеет вязкость от 100 до 3000 мПа·с, в особо предпочтительном случае от 200 до 2500 мПа·с. Понятие исходного продукта (А) для образования геля относится к превращающейся в гель смеси компонент от (a1) до (а3).

Исходный продукт (А) для образования геля затем на стадии (б) в присутствии растворителя (В) превращается в гель, представляющий собой полимер с сетчатой структурой.

На стадии (а) соответствующего изобретению способа получают в результате этого смесь, содержащую исходный продукт (А) для образования геля в жидком разбавителе. Понятие растворителя (В) в рамках настоящего изобретения включает жидкие разбавители, то есть как растворители в истинном смысле, так и диспергирующие средства. В частности, эта смесь может представлять собой истинный раствор, коллоидный раствор или дисперсию, например, эмульсию или суспензию. Предпочтительно, когда смесь представляет собой истинный раствор. Растворителем (В) является жидкое в условиях реализации стадии (а) соединение, в предпочтительном случае это органический растворитель.

Специалисту известно, что ароматические амины, в частности диамины, образ